Цемент. Пути совершенствования пр-ва ПЦ.

1.Снижение зтрат топливни-энерг ресурсов.У нас при мокром сп-бе 205-240 кг.Надо перех-ть на сухой способ пр-ва(на БЦЗ-185 кг).

2.Снижение энергетических затрат при помоле ц-та.(они составляют 40%)Генеральным направлением соверш-я является двухстдийный помол с сепарированием(экономия до 30%).Кроме этого прим-е интенсиф-в помола.

3.Интенсиф-я пр-са обжига , за счёт введения добавок-CaF2-чаще всего.У нас нет.

4.Уменьш-е влажности сырьевых шламов-разжижители .

5.Проблема минер добавок.У нас доля добав цементов-10%.Добавки-дом шлак(у нас нет),зола-унос(может появиться когда б построена ТЭЦ в Брете)

8. ПОМОЛ ЦЕМЕНТА. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА ИЗМЕЛЬЧЕНИЯ. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПОМОЛА ЦЕМЕНТА.

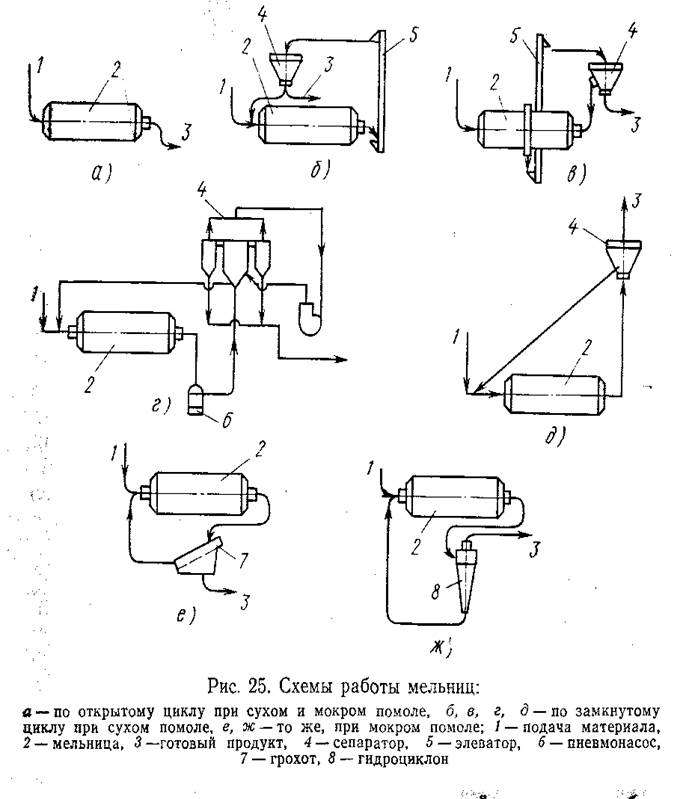

Помол цемента с 4%-мя гипса.Удельная поверхность 2500-3000см2/г,остаток на сите 0.008 не >15%.Клинкерное зерно – поликристалл, сросток.Механическое разрушение может быть хрупким, пластичным или смешанным.Оксиды Ме предают высокую пластичность и ухудшают размалываемость,это связано с наличием большого количества свободных электронов.Для ионно-ковалентных кристаллов(кристаллы клинкера) пресуще хрупкое разрушение.Для представления размолоспособности –К размалываемости(показывает во сколько раз увеличивается или уменьшается производительность помольной установки по отношению к помолу клинкера).Кразм. для цементного клинкера=1.Разрушение в начале идет по порам деле по плоскастям спайности, затем происходит агрегирование материала. С увеличением удельной поверхности идет увеличение энергии на помол.Самый твердый белит и 4-х кальцевый алюмоферрит,а наимение хрупкий 4-х кальцевый алюмоферрит. Помол цемента осуществляется по открытому и закрытому циклу.По откр. циклу: клинкер с гипсом подается в бункера где стоят тарельчатые питатели. Трубная мельница 3.2*15метров, футерована бронеплитами поверхность плит рефленная для подьема материала при вращении.Мельница 2-х камерная,перегородка бывает наклонной для уменьшения времени помола. Шары и цильбепс из маргонцовистой стали.При 107С идет дегидратация гипса, т.е. будет быстряк.Для уменьшения температуры просасывают аспирационный воздух или впрыскивают воздух с ПАВ (для создания расклинивающего эффекта и испаряет воду при использовании ПАВ экономится 10-12% энергии.Отделение молотого цемента осущ. в 3-х аппаратах: 1-аспирационная шахта (осажд. самые крупные частицы); 2-циклон и рукавный фильтр; 3-электрофильтр

Помол по закрытому циклу: материал не задерживают в мельнице и направляют на сепорацию, что уменьш. расход энергии на 15%.Помол осущ. в трубных мельницах. Выгода в улучш. качества цемента.След. этапом совершенствования помола _ переход цехов на 2-х стадийный помол т.е. сразу в предизмельчителях ( валковые мельницы, конусноинерционная дробилка), а затем в мельницах по закр. циклу.Гранулометрия влияет на марку цемента И=К*F*С,где И-темп набора прочности,С-разность концентраций(обогащение сырья).

Помол цемента с минеральными добавками: добавочные цементы составляют 25% добавки(опал ,трепел, опока, туф, пиритные огарки).Трепел есть в Могилевской области месторождение Стальное,трудность вовлечение: содержит циолитовую воду,значит необходимо добавку высушивать до 2-х% что очень тяжело,сушка в сушильных барабанах.При помоле цемента наблюдается сегрегация цемента (расслоение на кленкер и добавку).поэтому необходим раздельный помол клинкера и добавки.

9. ХАРАКТЕРИСТИКА СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА П/Ц. ПУТИ ИСПОЛЬЗОВАНИЯ ПРОМЫШЛЕННЫХ ОТХОДОВ В ПРОИЗВОДСТВЕ ЦЕМЕНТА. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПРИГОТОВЛЕНИЯ СЫРЬЕВЫХ СМЕСЕЙ ДЛЯ ПРОИЗВОДСТВА П/Ц.

Для получения портланцемента применяют, главным образом, карбонатные и глинистые породы. Кроме того, в качестве сырьевых материалов можно использовать и другие природные виды сырья, а также искусственные материалы, получаемые в виде отходов тех или иных производств. К ним относятся основные и кислые доменные шлаки, отход, получаемый при производстве глинозема, белитовый (нефелиновый) шлам, отходы от переработки горючих сланцев, зола и др. Помимо основных сырьевых материалов в производстве портландцемента используют и различные корректирующие добавки.

Промышленные отходы. В качестве сырьевых компонентов на некоторых цементных заводах используются отходы различных отраслей промышленности. Наиболее широко применяют доменные шлаки, которые представляют собой силикатные и алюмосиликатные расплавы, получающиеся при выплавке чугуна, а также нефелиновый (белитовый) шлам — отход производства оксида алюминия из нефелинов, сиенита и других горных пород. Минерализаторы – вещества, которые активно участвуют в образовании клинкерных минералов при обжиге и сами частично входят в их состав. В качестве минерализаторов в цементной промышленности используют плавиковый шпат — флюорит CaF2, фосфогипс, кремнефтористый натрий Na2SiF6, апатит Ca5(PO4)3F , гипс и др.

Фосфогипс – продукт, вырабатываемый из отходов производства фосфорной кислоты, из флотационного апатитового концентрата или флотационного фосфата. Фосфогипс в основном состоит двуводного сульфата кальция и содержит примеси фосфорной кислоты, неразложенного сульфата, глинистых минералов и др.

Корректирующие добавки. Такие добавки — железосодержащие, глиноземистые и кремнеземистые — вводят в сырьевую смесь для корректирования величин кремнеземного и глиноземного модулей.

В качестве железосодержащей добавки обычно применяют пиритные огарки с сернокислотных заводов, реже колошниковую пыль доменных печей. В качестве глиноземистой добавки используют богатые глиноземом маложелезистые глины, боксит, каолин.Кремнеземистой доб-кой служат кварц. пески, опоки, трепелы,СБД.

Технологические схемы производства портландцемента. Мокрый способ производства.При приготовлении шлама из двух мягких (мела и глины) и двух твердых компонентов (известняка и глинистого мергеля). Однако особенности свойств измельченного сырья и стремление к выбору наименее энергоемких технических решений обусловливают существенные отличия способов измельчения компонентов.

Применение мощного оборудования для предварительного измельчения сырья (например, мельниц «Гидрофол») позволяет отказаться от его дробления. Однако на стадии предварительного измельчения часть сырья остается недоизмельченной, и получение шлама также должно завершаться в шаровой трубной мельнице. При использовании двух твердых компонентов принципиальная технологическая схема приобретает новый вид. В данной технологической схеме повышенная твердость глинистого сырья обусловливает необходимость его предварительного дробления. Тонкое измельчение всех компонентов происходит в одну стадию в шаровой мельнице. Очевидно, что этот вариант технологической схемы связан с большими трудностями получения однородной тонкодисперсной смеси и большим расходом энергии.

В водной среде облегчается измельчение материалов и улучшается их перемешивание. В результате снижается расход электроэнергии (при мягком сырье экономия может достигать 36 МДж/т сырья) и получается более однородная шихта, что в конечном счете приводит к росту марки цемента. Кроме того, при мокром способе упрощается транспортировка шлама и улучшаются санитарно-гигиенические условия труда. Сравнительная простота мокрого способа и возможность получения высокомарочной продукции на сырье пониженного качества обусловили его широкое распространение в цементной промышленности нашей страны. В настоящее время этим способом выпускается около 85 % клинкера.

Сухой способ производства. Высокая твердость измельчаемых материалов требует предварительного их дробления. Тонкое измельчение материалов может производиться при влажности не более 1 %. В природе такое сырье практически не встречается, поэтому обязательная операция сухого способа производства — сушка. Желательно совмещать ее с размолом сырьевых компонентов. Из мельницы сырьевая смесь выходит в виде тонкодисперсного порошка – сырьевой муки. В железобетонных силосах производятся корректировка ее состава до заданных параметров и гомогенизация перемешиванием сжатым воздухом. Готовая сырьевая смесь поступает на обжиг. Вращающиеся печи сухого способа производства оборудованы запечными теплообменными устройствами (циклонными теплообменниками). В них за несколько десятков секунд сырьевая смесь нагревается до 700-800°С, дегидратируется и частично декарбонизируется. Завершается обжиг клинкера во вращающейся печи. Необходимость экономии расхода топлива вынуждает перерабатывать по сухому способу материалы со все более высокой влажностью. Предварительное измельчение материалов повышенной влажности при сухом способе целесообразно осуществлять в мельницах самоизмельчения типа «Аэрофол», позволяющих перерабатывать сырье с влажностью до 25%. Однако полностью высушиться сырье при этом не успевает и в шаровой мельнице одновременно с доизмельчением крупных частиц и получением однородной сырьевой смеси производится ее досушка. Приготовление сырьевой смеси в виде порошка усложняет технологическую схему. Увеличивается число энергоемкого оборудования, более «капризного» при эксплуатации. Сложнее при сухом способе обеспечить санитарные условия и охрану окружающей среды. Но решающим его преимуществом является снижение расхода теплоты на обжиг клинкера до 3,4-4,2 МДж/кг.

Комбинированный способ производства. При базировании комбинированного способа производства на приготовлении сырьевой смеси сухим способом технологическая схема будет следующей: принципиальное отличие этой схемы от схемы сухого способа – это появление дополнительной технологической операции - грануляции сырьевой смеси, осуществляемой с добавкой 10-14 % воды в специальных аппаратах - тарельчатых грануляторах. Гранулированную смесь с размером зерен 10-15 мм обжигают в шахтных печах или печах с конвейерными кальцинаторами. Этот способ требует несколько большего, чем сухой, расхода теплоты, необходимой на испарение введенной при грануляции воды; не всякая сырьевая смесь способна давать прочные гранулы, не разрушающиеся при обжиге; сложна конструкция используемых печных агрегатов. В то же время обжиг гранулированного сырья позволяет стабилизировать режим работы печей, улучшить теплообмен, кач-во клинкера.

10. ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА ДЕКАРБОНИЗАЦИИ СаСО3. ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ НА РАВНОВЕСИЕ И СКОРОСТЬ РЕАКЦИИ.

Основным технологическим процессом при получении извести является обжиг известняка. От него зависят свойства конечного продукта. Поэтому вопросам диссоциации карбоната кальция в научной литературе посвящено очень много исследований.

Теплота образования СаСО3 из элементов по реакции Са (т.) + ЗО (г.) + С (т.) = СаСО3 равна 1210 кДж/моль.

Процесс диссоциации СаСО3 происходит, как и любая реакция разложения, с поглощением теплоты. Так как процесс диссоциации СаСО3 — типичная обратимая реакция, то ее направление зависит от температуры и парциального давления СО2: СаСО3 ↔ СаО + СО2 — 178 кДж.

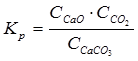

По закону действующих масс константа равновесия реакции равна

Концентрации ССаСО3 и ССаО в единице объема постоянны. Поскольку это твердые вещества, концентрация газа может быть выражена его парциальным давлением, т. е. ССО2 = рСО2, поэтому Кр = рСО2 =φ(t).

В настоящее время механизм процесса диссоциации СаСО3 характеризуют следующими стадиями: а) разрушение частичек СаСО3 с образованием пересыщенного раствора СаО и СаСО3; б) выделение пересыщенного раствора кристаллов СаО; в) десорбция, а затем диффузия СО2.

В природных карбонатах кальция наиболее распространены примеси кремнезема SiO2, оксидов А12О3 и Fe2O3, сульфата кальция CaSO4 и карбоната магния MgCO3.

Кремнезем является постоянным спутником карбонатных пород, обычно его содержится от 2 до 5 %. Он представлен отдельными включениями, а также равномерно распределен в породе в виде высокодисперсного песка и входит в состав глинистых примесей. Уже при температуре 800°С высокодисперсный кварц реагирует с СаО, образуя тугоплавкие силикаты кальция, которые при температурах, характерных для известково-обжигательных печей, не плавятся, но могут растворяться в жидкой фазе.

А12О3 и Fe2O3 образуют соответствующие алюминаты СаО•A12O3 и ферриты 2СаО•Fe2O3 кальция. Особенно сильно влияют на обжиг примеси Fe2O3, так как образующиеся ферриты сами являются легкоплавкими соединениями и снижают температуру плавления соответствующих систем, что, в свою очередь, приводит к образованию крупнокристаллического малоактивного оксида кальция. Образование значительного количества расплава приводит к возникновению приваров («козлообразованию») в печи. Отрицательно влияет Fe2O3 и на стойкость футеровки печи.

Даже незначительные примеси гипса влияют отрицательно, так как способствуют образованию жидкой фазы и резко замедляют скорость гашения готового продукта.

Примеси MgCO3 существенно влияют на температуру обжига. Процесс разложения MgCO3 начинается значительно раньше, чем диссоциация СаСО3. Полная диссоциация MgCO3 происходит при температуре 600-650 °С. Однако процессы спекания и рекристаллизации MgO протекают значительно интенсивнее, чем СаО. Уже при температуре 1200-1300°С образуется намертво обожженный MgO, реагирующий с водой лишь при очень тонком измельчении, и процесс его гашения может начаться в уже затвердевшем изделии, вызывая опасные деформации.

Скорость реакции разложения СаСО3 зависит от температуры, дисперсности известняка, парциального давления СО2 и других факторов.

На скорость разложения СаСО3 влияет парциальное давление СО2. Чем меньше концентрация СО2 в окружающей среде, тем выше скорость разложения СаСО3. Некоторые исследователи (Ц.А. Иоффе, В.Н. Юнг) считают, что водяные пары катализируют процесс разложения СаСО3, другие (Ж-Л. Гей-Люссак, В. Азбе и др.) объясняют ускоренное разложение СаСО3 в присутствии водяных паров тем, что подобно другим инертным газам они снижают парциальное давление СО2.

Таким образом, выбор температуры обжига известняка определяется многими факторами. Чем выше плотность и чистота обжигаемого сырья, тем большей должна быть температура обжига.

11. МАГНЕЗИАЛЬНЫЕ ВЯЖУЩИЕ. ПОЛУЧЕНИЕ, СВОЙСТВА, ТВЕРДЕНИЕ, ОБЛАСТИ ПРИМЕНЕНИЯ.

Магнезиальная известь в отличие от других минеральных вяжущих затворяется не водой, а водным раствором MgCl2. В настоящее время это вяжуще широко известно под названием цемента Сореля. Это вяжущее является малоэнергоемким (температура обжига 750-800°С) и по многим свойством превосходит портландцемент. Оно не требует влажных условий для твердения, характеризуется высокой огнестойкостью, низкой теплопроводностью. Кроме этого, оно обладает хорошей адгезией по отношению к различным органическим (древесные пилки) и неорганическим заполнителям, имеет высокую прочность в ранние сроки твердения.

Одна из важнейших причин ограниченного использования цемента Сореля состоит в том, что он разрушается при длительном контакте с водой. Однако в последние годы разработаны добавки, повышающие его водостойкость. Известны составы цемента Сореля, имеющие коэффициент размягчения до 0,9. Проявление вяжущих свойств цемента Сореля может быть представлено следующим образом. При затворении MgO водой он начинает медленно гидратироваться с образованием растворимого гидоксида магния. MgO + H2O → Mg(OH)2 + Q

Растворимость в воде MgO и Mg(OH)2 близка и весьма мала. Вследствие этого гидратация MgO затрудняется в связи с образованием на поверхности пленок Mg(OH)2, препятствующих проникновению вода в глубь частиц. Однако при гидротермальной обработке гидратация MgO и твердение вяжущего происходят достаточно быстро, при этом вначале образуется гель Mg(OH)2, который потом кристаллизуется, обеспечивая изделиям достаточную прочность.

Затвердевшие вяжущие состоят из Mg(OH)2 либо из смеси гидроксида магния и гидроксидов кальция, бария или алюминия. Они обладают значительной прочностью и водостойкостью. Этот тип гидравлических вяжущих веществ называют гелевым цементом. Значительное ускорение твердения и высокую прочность магнезиальных вяжущих можно получить, затворяя их растворами сульфата магния MgSO4∙7H2O, хлористого магния MgCl2∙6H2O. В присутствии солей магния, Mg(OH)2последовательно взаимодействует с ними с образованием гидрооксихлоридов магния по реакциям

3MgO + MgCl2 + 11 H2O → 3Mg(OH)2∙MgCl2∙8H2O

3Mg(OH)2∙MgCl2∙8H2O + 2Mg(OH)2 → 5Mg(OH)2∙MgCl2∙8H2O

В ходе этих процессов из раствора выводится Mg(OH)2, что является движущей силой для растворения новых порций MgO. Реакция гидратации и образования октагидрата гидрооксихлорида магния (первый период твердения) начинается вскоре после затворения магнезиального вяжущего и продолжается очень долго.

Второй период твердения– схватывание, или коллоидация. Получившееся в результате реакций соединения образуются пересыщенный раствор и выделяются в виде геля. Схватывание начинается и заканчивается сравнительно быстро, коллоидное состояние затвердевшей массы сохраняется долгое время.

Третий период– кристаллизация. Образующиеся кристаллы чрезвычайно малы, и их величина остается близкой к коллоидной.

Октагидрат тригидроокисхлорида магния 3Mg(OH)2∙MgCl2∙8H2O кристаллизуется в виде игл и волокон, которые, срастаясь между собой, придают жесткость каркасу в ранние сроки.

При твердении каустического доломита, состоящего преимущественно из MgO и CaCO3 и небольшого количества (до 2%) CaO, проходят аналогичн. реакции с образованием гидратов гидрооксихлоридов магния.

Присутствующий в вяжущем CaCO3 выполняет роль центров кристаллизации, ускоряя карбонизацию CaO. Этот процесс имеет важное значение, поскольку реакция взаимодействия CaO с водой сопровождается увеличением объема образующегося Ca(OH)2 в 2-2,5 раза, что неизбежно вызовет напряжение в твердеющей системе и разупрочнение камня. Отрицательное действие CaO в системе можно нейтрализовать путем введения в раствор хлористого магния добавки сульфата магния. Последний взаимодействует с Ca(OH)2, образуя CaSO4, а его последующее взаимодействие с Mg(OH)2 приводит к образованию гидрооксисульфата магния, обладающего вяжущими свойствами.

Магнезиальные вяжущие, затворенные MgCl2, более гигроскопичны и менее водостойки, вследствие чего на поверхности изделий могут появляться «высолы». При использовании MgSO4 прочность вяжущего и изделий на их основе несколько ниже, но высолы не образуются.

Повысить водостойкость и уменьшить склонность к высолообразованию магнезиальных вяжущих можно введением минеральных добавок, содержащих аморфный кремнезем (опока, трепел, диатомит). В этом случае образуются водостойкие соединения типа MgSiO3∙nH2O.

Магнезиальные вяжущие широко применяются при получении цементов и огнеупорных бетонов на их основе. Для получения огнеупорных бетонов используют MgO, обожженный при температурах выше 1000°С; он является «намертво» обожженным и с водой не взаимодействует.

12. СПОСОБЫ РАСЧЕТА СЫРЬЕВЫХ СМЕСЕЙ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА. МОДУЛЬНЫЕ ХАРАКТЕРИСТИКИ ЦЕМЕНТНОГО КЛИНКЕРА.

Расчет состава сырьевой смеси проводят для определения количественных соотношений входящих в смесь компонентов, что позволяет получить клинкер необходимого химического и минералогического состава. Применяют различные методы расчета – от самых простых до очень сложных. Основой служит химический состав сырья.

Наиболее распространен способ расчета сырьевой смеси по значениям коэффициента насыщения и силикатного и глиноземного модулей. Число сырьевых компонентов должно быть на единицу больше числа заданных характеристик. При расчете сумму всех компонентов, полученную при химических анализах в каждом сырьевом материале, приводят к 100%, что дает возможность контролировать правильность вычислений.

Химический состав портландцементного клинкера характеризуется следующими пределами содержания главных оксидов (%): СаО – 62-67; SiO2 – 20-24; Al2O3 – 4-7; Fe2O3 – 2-5; MgO, SO3 и другие – 1,5-4.

Минералогический состав клинкера характеризуется следующим содержанием клинкерных минералов (%): С3S – 42-65, C2S – 15-50; C3A – 2-15; C4AF – 10-25.

Отношения между главными оксидами выражаются модулями и коэффициентами насыщения.

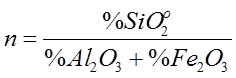

Силикатный или кремнеземный модуль n определяет собой отношение содержанія в клінкере сіо2 к суммарному содержанию глинозема и оксида железа.

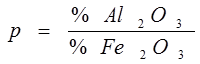

Глиноземный или алюминатный модуль p показывает отношение содержания глинозема к содержанию оксида железа.

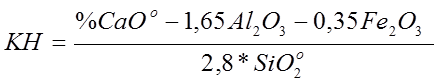

Коэффициент насыщения КН представляет собой отношение количества оксида кальция, остающегося после полного насыщения глинозема, оксида железа соответственно до С3А, С4АF к тому количеству оксида кальция, которое необходимо для полного насыщения кремнезема до C3S.

Значения описанных показателей для обычного портландцемента колеблются в следующих пределах: коэффициент насыщения – 0,82-0,95; силикатный модуль – 2,2-2,6; глиноземный модуль – 0,9-2.

Низкий коэффициент насыщения вызывает более медленное его твердение вследствие повышенного содержания C2S и пониженного C3S. Поэтому необходимо стремиться к более высокому коэффициенту насыщения, но при одном непременном условии, чтобы окись кальция полностью связывалась в составляющие клинкер соединения. В противном случае в портландцементе может остаться значительное количество свободной, не связанной с другими компонентами окиси кальция, которая вследствие высокой температуры обжига оказывается сильно пережженной, т. е. находится в клинкере в виде крупнокристаллической малоактивной СаО. Эта СаО отличается замедленной гидратацией, которая происходит в уже затвердевшем цементе, а не во время схватывания, когда тесто еще достаточно подвижно. Окись кальция при гидратации сильно увеличивается в объеме, поэтому в затвердевшем цементе возникают вредные напряжения, вызывающие появление трещин и даже разрушение изготовленного из такого цемента бетона. При испытании цемент, содержащий более 1-2% свободной окиси кальция, может отличаться неравномерностью изменения объема; на пробных лепешках появляются трещины. Следует отметить, что наряду с крупнокристаллической малоактивной СаО при некоторых условиях производства в клинкере может содержаться тонкодисперсная активная окись кальция, образующаяся в результате разложения C3S и С3А. Допустимое содержание такой извести может быть более высоким.

Цементы с высоким силикатным модулем медленно схватываются и твердеют, но с течением времени прочность их неуклонно возрастает и через длительные сроки оказывается весьма высокой. Повышение силикатного модуля увеличивает стойкость цементов при службе в минерализованных водах. Высокий силикатный модуль затрудняет спекание портландцементного клинкера, особенно если он обусловлен наличием в сырьевой смеси заметного количества кварцевого песка. Низкий же силикатный модуль вызывает затруднения при обжиге из-за легкоплавкости сырьевой смеси, сваривания ее в крупные куски и возможности образования на футеровке печи толстого слоя колец (наваров).

Цементы с высоким глиноземным модулем, т. е. повышенным содержанием С3А, быстрее схватываются и твердеют, но зато достигнутая в первые сроки прочность в дальнейшем мало или почти не возрастает. Такие цементы менее устойчивы по отношению к действию минерализованных вод. Обжиг их затруднен вследствие повышенной вязкости жидкой фазы, что замедляет процесс образования C3S. При малой же величине глиноземного модуля, т. е. при более значительном содержании окиси железа, цементы медленно схватываются и твердеют, но дают более высокую конечную прочность. Клинкер в этом случае делается весьма легкоплавким, что может вызвать образование сваров и больших комьев клинкера.

13. СОСТОЯНИЕ И ПЕРСПЕКТИВЫ ПРОИЗВОДСТВА ВЯЖУЩИХ ВЕЩЕСТВ, СУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ИХ ОСНОВЕ В РБ. ТЕНДЕНЦИЯ РАЗВИТИЯ ЭТИХ ПРОИЗВОДСТВ В МИРЕ.

В РБ созданы большие мощности по пр-ву ПЦ и его разновидностей (свыше 3 млн. тонн в год), стр. извести (около 1 млн. тонн в год), мелких стеновых блоков из газосил. бетона(около 1 млн. м3 в год).

В направлении энергосбер. самым радикальным явл. замена мокрого способа пр-ва цем. клинкера и стр. извести на сухой. Причем подготовка сыр. матер. должна вестись двухстадийно – сначала грубое измельч., а затем тонкое в сыр. мельницах. Помол цемента в целях экономии эл.энергии осущ. сначала в предизм. (валковый пресс, КИД и др.), после чего в трубной мельнице в присутствии интенсиф. помола. Во избежание агрегир. частиц размалываемого материала эффективно также использ. электрофиз. способа интенсиф. сухого помола «Экофор». При этом в 2–3 раза сниж. износ мелющих тел и повыш. произв-ть мельниц до 40%. Экономию эл.энергии дает замена эл.фильтров на рукавные при одной и той же степени очистки. Перспект. явл. также использ. нетрад. видов топлива (отраб. авто- покрышек, моторных масел и др.).

Соверш. конструкций технол. оборуд. идет в направл. совмещ. нескольких операций в одном агрегате. Например, измел. и дегидр. прир. гипса в мельницах фирмы «Klaudius Peters» дает экономию тепловой и эл. энергии по сравнению с раздельным осущ. этих операций в шахтной мельнице и гипсовар. котле. Повыш. уровня автоматизации и компьютеризации должно обеспечить резкое снижение численности обслуж. персонала, тем самым сущ. снизить роль так называемого «человеческого фактора» в производ. процессе. Совершенные приборно-аналит. системы способны надежно и оперативно контр. хим. состав сырья, вести текущий контроль технолог. процесса и, наконец, анализировать конечный продукт. В отдаленной перспективе это должно привести к созданию практически безлюдных пр-в.

Постепенно ужесточ. требования по экол. безопасности вынуждают создавать малоотх. технологии не только в отнош. вредных выбросов, но и тех, кот. совсем недавно к таковым не относились. Перспект. может стать использ. бытовых отходов, например высоконаполн. пластмасс, других материалов, кот. трудно поддаются утилизации, одновр. в качестве топлива и сыр. компонента в пр-ве цемента во вращ. печи. Это позволит сократить расход мин. сырья, а также более надежно захоронить в составе цем. клинкера соединения, кот. участвуют в образ. диоксидов при сжигании этих отходов на мусороперераб. заводах. Выпуск. ныне ассортимент цементов, известковых вяж. не удовл. постоянно расшир. круг потребителей. Так, например, произв. в настоящее время стр. известь по мокрому способу из мела на всех предприятиях Р.Б. явл. быстрогасящейся. В то же время хорошо известно, что для пр-ва яч. бетона предпочт. была бы среднегас. известь. Необх. расширять номенклатуру спец. цементов – напрягающих, быстротвердеющих и т. д.Получ. доб. цементов за счет введения в его состав до 80% самых разнообр. мин. добавок прир. и техногенного происх. позволит знач. удешевить цемент.

14. КЛАССИФИКАЦИЯ НЕОРГАНИЧЕСКИХ ВЯЖУЩИХ ВЕЩЕСТВ. РАЗНОВИДНОСТИ ЦЕМЕНТОВ, ИХ СВОЙСТВА, СТАНДАРТЫ.