5. Технология производства строительного гипса с использованием котлов непрерывного действия

1. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО ГИПСА ИЗ ФОСФОГИПСА.Увеличение производства гипсовых вяжущих возможно за счет вовлечения в производство в качестве сырьевого материала гипсосодержащих отходов. Особенно актуальна эта проблема для Республики Беларусь, которая не обладает запасами природного гипсового сырья и ввозит его из-за рубежа. К настоящему времени в Республике Беларусь в отвалах и шламонакопителях имеется более 20 млн. тонн гипсосодержащих отходов, основную часть, из которых составляет фосфогипс. В отвалах Гомельского химического завода скопилось более 15 млн. тонн фосфогипса, причем эта цифра ежегодно увеличивается на 650 тыс. тонн. По данным исследований Гомельского университета, район хвостохранилища характеризуется высоким уровнем загрязнения грунтовых вод. Под цехами завода и отвалами сформировалась единая зона загрязнения до 7 квадратных километров, представленная сильноминерализованными водами (общее содержание от 8 до 31,5 г/л) с превышающим ПДК значениями по - фтор, фосфат- и сульфат- ионами. Отмечается загрязнение II и III водоносных эксплуатируемых горизонтов на глубине до 40 м. Подобная картина и с загрязнением воздушной среды.

Таким образом важность и актуальность разработки экологически чистых технологий переработки гипсосодержащих отходов не вызывает сомнения. Решением этих проблем уже на протяжении ряда лет занимается научноисследовательский институт строительных материалов в г. Минске.

Известно, что присутствующие в фосфогипсе следы свободных фосфорной и серной кислот, растворимых солей - монокальцийфосфата, дикальцийфосфата и других примесей замедляют твердение и снижают прочность вяжущих. Выделение фтористых газов при тепловой обработке осложняет технологи. Из-за повышенной кислотности происходит усиленная коррозия оборудования. Соли натрия и калия имеют тенденцию выделяться на поверхности высыхающих изделий в виде выцветов. Поэтому, независимо от используемых способов получения гипсового вяжущего из фосфогипса можно получать низкомарочное вяжущее в форме b-полугидрата в аппаратах, проводящих варку при атмосферном давлении.

Технология получения b-полугидрата, разработанная Литовским ИСиА, была реализована на экспериментальном заводе в г. Кейданяй (около г. Каунас). Фосфогипс с влажностью 30-35% нейтрализуют известковым молоком в шламбассейнах. Полученный шлам частично обезвоживают на вакуум-фильтрах, а полученный кек сушат в сушильном барабане. Для термообработке используют гипсоварочный котел. Полученный b-полугидрат домалывают в шаровой мельнице. Марка получаемого вяжущего Г3-Г4. Необходимо отметить, что по данной технологии не удалось получить вяжущее, имеющее стабильные свойства. В значительной степени это может быть объяснено недостаточно глубокой нейтрализацией примесей.

Еще один процесс переработки фосфогипса основан на многоступенчатой нейтрализации примесей. Этот процесс начинается при вводе в шлам фосфогипса извести. Установлено, что при этом происходит связывание примесей, находящихся только на поверхности кристаллов. На втором этапе частично нейтрализованный фосфогипс подвергается мокрому помолу в шаровой мельнице. Во время этого процесса происходит связывание примесей как на поверхности кристаллов, так и находящихся в межкристаллических плоскостях за счет разрушения агрегатов кристаллов двугидрата во время помола.

Завершается процесс нейтрализации во время процесса дегидратации в автоклаве, куда подается шлам фосфогипса с рН = 9-10. Исследования показали, что после дегидратации шлам полугидрата сульфата кальция имеет рН = 6,5-7. Таким образом, путем многостадийной нейтрализации удается устранить отрицательное воздействии примесей, имеющихся в фосфогипсе.

Процесс дегидратации фосфогипса с образованием α-полугидрата сульфата кальция происходит в автоклаве при давлении 2-3 атм. Этот процесс отработан на ряде заводов, в частности в г. Воскресенске (Россия), где работает цех по переработке фосфогипса по технологии фирмы «Баб-кок» (Германия).

Отличительной особенностью технологии переработки фосфогипса, разработанной ГП «НИИСМ» г. Минска, является совмещение процесса сушки и диспергирования α-полугидрата сульфата кальция в одном агрегате – башенной распылительной сушилке. На сушку подается перегретый шлам полугидрата. Испарение воды в сушилке происходит по взрывному механизму. Это не позволяет образовываться агрегатам кристаллов полугидрата сульфата кальция. Таким образом происходит их «активация». Кроме того, поскольку на сушку подается шлам полугидрата сразу после автоклава, то есть с температурой 100-120°С, сокращается расход тепла на его сушку.

ОСНОВНЫЕ РЕАКЦИИ:

Схематически процесс образования фосфогипса:

Са5(РО4)3F+5Н2SО4+2Н2О = 5СаSО4 × 2Н2О+ НF + 3Н3РО4

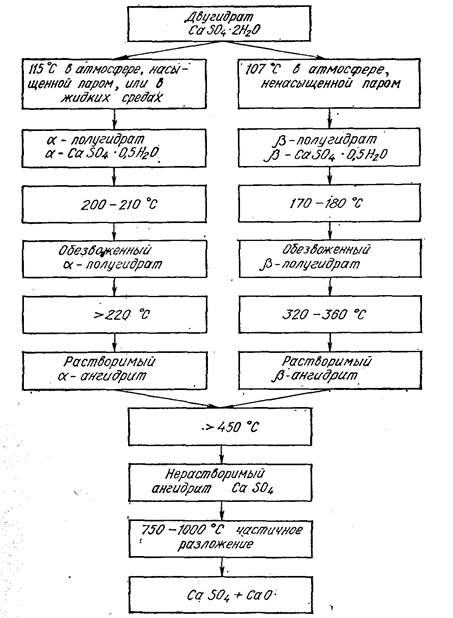

2. ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ДЕГИДРАТАЦИИ СА SO 4 ∙2 H 2 O . ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ НА РАВНОВЕСИЕ И СКОРОСТЬ РЕАКЦИИ. В зависимости от того, как протекает термообработка, образуются a- или b-модификации полугидрата и растворимого ангидрита. Если, процесс происходит в среде насыщенного пара или в растворах некоторых солей, образуется a-модификация, если в открытых аппаратах, сообщающихся с атмосферой, – b-модификация.

Отличие a-полугидратов от b-полугидратов в степени упорядоченности кристаллической решетки a-полугидрат состоит из хорошо оформленных, призматических кристаллов, b-полугидрат характеризуется волокнистым строением и скрытокристаллической структурой с сильно нарушенной решеткой. Если сравнить удельные поверхности, то у b-CaSО4× 2Н2О она в 2,5-5 раз больше. Это связано с тем, что при нагревании полугидрата в сосудах, сообщающихся с атмосферой, удаление воды сопровождается диспергированием. В результате удаления воды образуются поры, как между отдельными волокнами, так и внутри их. В случае же дегидратации в водной среде (автоклаве или растворах солей) разрушение исходных кристаллов двугидрата не происходит, и последние замещаются плотно упакованными призматическими кристаллами. Разная степень упорядоченности a- и b-модификаций обуславливает их различные физико-технические свойства, различную интенсивность и ширину дифракционных пиков на рентгенограммах, а также различное содержание нестехиометрической воды. Т. к. удельная поверхность у b-CaSО4×0,5Н2О больше, то эта модификация обладает более высокой водопотребностью, и, как следствие, более низкой прочностью. Чем больше воды взято для затворения, тем ниже твердость камня. Лишняя вода не является носителем прочности, поэтому стремятся снизить ее количество.

Отличие a-полугидратов от b-полугидратов в степени упорядоченности кристаллической решетки a-полугидрат состоит из хорошо оформленных, призматических кристаллов, b-полугидрат характеризуется волокнистым строением и скрытокристаллической структурой с сильно нарушенной решеткой. Если сравнить удельные поверхности, то у b-CaSО4× 2Н2О она в 2,5-5 раз больше. Это связано с тем, что при нагревании полугидрата в сосудах, сообщающихся с атмосферой, удаление воды сопровождается диспергированием. В результате удаления воды образуются поры, как между отдельными волокнами, так и внутри их. В случае же дегидратации в водной среде (автоклаве или растворах солей) разрушение исходных кристаллов двугидрата не происходит, и последние замещаются плотно упакованными призматическими кристаллами. Разная степень упорядоченности a- и b-модификаций обуславливает их различные физико-технические свойства, различную интенсивность и ширину дифракционных пиков на рентгенограммах, а также различное содержание нестехиометрической воды. Т. к. удельная поверхность у b-CaSО4×0,5Н2О больше, то эта модификация обладает более высокой водопотребностью, и, как следствие, более низкой прочностью. Чем больше воды взято для затворения, тем ниже твердость камня. Лишняя вода не является носителем прочности, поэтому стремятся снизить ее количество.

3. ПРОИЗВОДСТВО ИЗВЕСТИ В ШАХТНЫХ ПЕЧАХ. ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ НА КАЧЕСТВО ИЗВЕСТИ. ДОСТОИНСТВА И НЕДОСТАТКИ ТЕХНОЛОГИИ.

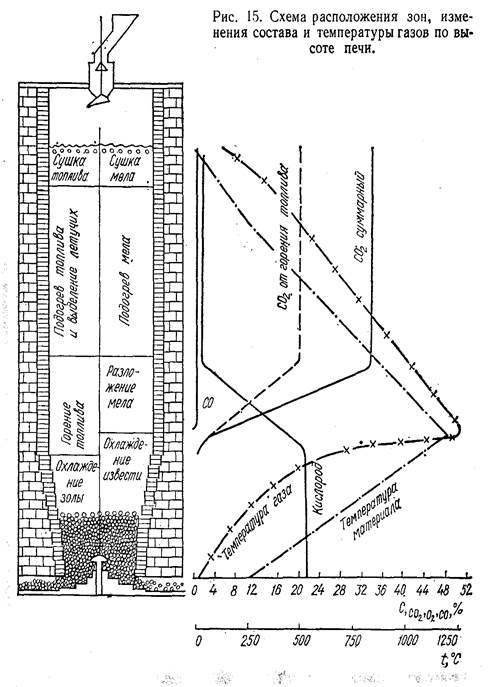

Известняк, смешанный с топливом, периодически загружается в печь сверху. Однородность гранулометрического состава известняка и топлива является самым важным фактором процесса обжига.

Материал в печи находится в непрерывном движении сверху вниз, в результате чего может происходить некоторое взаимное перемещение отдельных компонентов шихты.

Фракционный состав топлива должен быть таким, чтобы зоны его горения и зона обжига известняка находились в одном интервале по высоте. Это достигается только тогда, когда размеры кусков (фракции) кокса и известняка подобраны так, чтобы время сгорания кокса совпадало с временем обжига известняка. Из опыта эксплуатации шахтных печей, подтверждаемого теорией, известно, что это условие выполняется, когда размер куска кокса составляет, в среднем, половину размера камня.

Для получения извести хорошего качества обжигаемый известняк должен иметь максимально однородный гранулометрический состав с соотношением максимального и минимального размеров кусков известняка, не превышающим 2.

В верхней части печи, являющейся зоной подогрева, шихта, поступающая в печь, высушивается и подогревается в противотоке движущимися из зоны горения газами. При температуре около 700 0С и наличии О2 в газе начинается возгорание топлива. При температуре > 800 0С начинается разложение СаСО3 - это начало зоны обжига. Однако, границей зоны обжига принято считать сечение печи, где температура шихты составляет 900 0С. В зоне обжига температура шихты колеблется в пределах 950-1150 °С. Если куски топлива неравномерно распределены по сечению печи, в местах их скоплений возникают очаги более высокой температуры, которая существенно ограничивает возможность поддержания оптимального режима обжига и, если ее значение превышает 1200°С, появляется опасность перегрева обмуровки.

Шихта и газ двигаются в печи в противотоке, вследствие чего известняк, находящийся в верхней части печи, постепенно нагревается поступающими снизу горячими газами, охлаждая их. В средней части печи, в результате высокой температуры, развиваемой при сгорании кусков топлива, происходит диссоциация известняка. В нижней части печи обожженный известняк (известь) охлаждается поступающим воздухом, который при этом нагревается.

В шахтной известняково-обжигательной печи различаются три основные зоны: подогрева, обжига, охлаждения. Зона подогрева шихты находится в верхней части печи. В этой зоне, поступающая в печь шихта, высушивается и подогревается до температуры диссоциации горячим газом, образовавшимся в результате сгорания топлива и разложения известняка. Поступающий в эту зону газ с температурой > 900 0С должен быть охлажден до температуры несколько выше точки росы, а именно - 55...60°С. Одновременно шихта выходит с зоны подогрева нагретой до 900°С..

Зона обжига находится примерно в средней части шахты печи. В этой зоне происходит сгорание топлива и разложение карбоната кальция.

Возможность образования СО тем меньше, чем ниже температура в зоне обжига. В середине зоны обжига преобладает самая высокая температура. Температура поверхности камня не должна превышать 1150 0С. Но температура горящего топлива намного выше. В зоне обжига и температура газа выше температуры поверхности кусков обжигаемого известняка. Зона охлаждения находится ниже зоны обжига. В этой зоне заканчивается разложение карбоната, особенно кусков больших размеров. Необходимое для этого тепло поступает с наружной поверхности кусков обожженной извести, температура которой выше температуры неразложившегося ядра.

Холодный воздух, необходимый для процесса горения топлива, подается в нижнюю часть шахты печи, охлаждает обожженную известь и одновременно нагревается, поступая в зону обжига с температурой около 600 0С. Обожженная и охлажденная до температуры <80-100°С известь вместе с золой сгоревшего топлива отбирается из нижней части печи.

Обычно известняково-обжигательные печи имеют активную высоту шахты 16-20 м.

Температуру газа на выходе из печи нельзя понижать менее 50°С, так как при этом возможна конденсация водяного пара, присутствующего в газе. Поэтому в модернизированной печи протяженности зон сокращаются, а сами зоны перемещаются вверх по высоте печи. При этом высота зоны охлаждения увеличивается. Поэтому, технологический режим модернизированной печи более устойчив, печь – инертнее и ее трудно вывести из установившегося режима. При этом печь имеет и более высокую удельную производительность, чем до модернизации.

Температуру газа на выходе из печи нельзя понижать менее 50°С, так как при этом возможна конденсация водяного пара, присутствующего в газе. Поэтому в модернизированной печи протяженности зон сокращаются, а сами зоны перемещаются вверх по высоте печи. При этом высота зоны охлаждения увеличивается. Поэтому, технологический режим модернизированной печи более устойчив, печь – инертнее и ее трудно вывести из установившегося режима. При этом печь имеет и более высокую удельную производительность, чем до модернизации.

Достоинства: - высокий тепловой КПД; - малая запыленность отходящих дымовых газов; - простота конструкции;

Недостатки: - избирательность в отношении сырья; - низкое качество целевого продукта.

4. ХАРАКТЕРИСТИКА КАРБОНАТНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОЙ ИЗВЕСТИ. ПРИМЕСИ, ИХ РОЛЬ В ПРОЦЕССЕ ДЕКАРБОНИЗАЦИИ САСО3.

Сырьем для получения воздушной извести могут служить все природные материалы (горные породы), состоящие в основном из углекислого кальция, который встречаемся в виде двух минералов — кальцита и арагонита. Известковые горные породы весьма распространены и широко применяются в производстве различных вяжущих материалов. Основными типами известняков, выделяемыми по структурным признакам, являются кристаллические, органогенные, обломочные и со смешанной структурой. Кристаллические известняки сложены кристаллами кальцита, которые могут быть различных размеров. Органогенные известняки состоят из скелетных остатков животных (зоогенные) или растительных (фитогенные) организмов, сложенных кальцитом или арагонитом, и цементирующей их массы пелитоморфного (микрокристаллического) кальцита. Обломочные известняки — это обломки ранее сформировавшихся известняков, скрепленных кальцитовым цементом. Известняки со смешанной структурой представляют собой переходные разновидности между кристаллическими, органогенными и обломочными известняками. Эти виды известняков широко распространены.

Литологической разновидностью известняков является и мел, который представляет собой рыхлую сцементированную тонкозернистую породу с землистым изломом, состоящую из тонкого органогенного и пелитоморфного кальцита. Существуют и другие литологические разновидности известняков: оолитовые известняки, известковые туфы.

Все эти известковые горные породы обычно содержат различные примеси, главным образом доломит, глинистые минералы, окислы железа, кварц, гипс. Количество примесей колеблется в довольно значительных пределах. Даже в самых чистых видах известняков 2—3% примесей. Наличие примесей и равномерность распределения их по всей массе сырья сильно влияют на ход производства, изменяя температуру обжига и производительность печей, а также на свойства конечного продукта. Самый распространенный вид сырья для производства воздушной извести -плотные известняки и мел.

Различают жирную и тощую известь. Первая быстро гасится, выделяет при гашении много тепла и дает при этом пластичное, жирное па ощупь тесто. Вторая гасится медленно и дает менее пластичное тесто, в котором прощупываются мелкие зерна, не распавшиеся при гашении в порошок. При обжиге известняков с небольшим содержанием глинистых примесей получается жирная известь. По мере увеличения содержания глинистых примесей, даже при небольшом количестве магнезии, известь становится все более тощей. Тощая известь — вполне пригодный материал, но пескоемкость ее меньше, что удорожает стоимость раствора. При наличии в известняке более 6% глинистых примесей продукт обжига содержит уже значительное количество силикатов, алюминатов и ферритов кальция, что придает извести гидравлические свойства. Такая известь и называется гидравлической.

Примесь магнезии в количестве примерно до 5% при небольшом содержании глинистых или песчаных примесей не вызывает заметного отощения извести. При более значительном содержании окиси магния известь гасится заметно медленнее и выделяет при гашении меньше тепла.

В зависимости от содержания окиси магния различают кальциевую известь, включающую не более 5% MgO, магнезиальную с 5-20% MgO, доломитовую с количеством MgO от 20 до 40%. По скорости гашения известь делится на быстрогасящуюся со скоростью гашения до 20 мин и медленногасящуюся — свыше 20 мин. За скорость гашения принимается время от момента смешивания с водой до достижения максимальной температуры. В зависимости от температуры, развивающейся при гашении, известь разделяется на низкоэкзотермическую - с температурой гашения ниже 70°С и высокоэкзотермическую - с температурой гашения свыше 70°С.

Карбонатное сырье для производства извести, в зависимости от химического состава делят на 7 классов:

| Наимен. компон. | Класс | ||||||

| А | Б | В | Г | Д | Е | Ж | |

| Содержание, % по массе | |||||||

| СаСО3, не менее | 92 | 86 | 77 | 72 | 52 | 47 | 72 |

| MgСO3, не более | 5 | 6 | 20 | 20 | 45 | 45 | 8 |

| Глинист. прим. (SiO2+Al2O3+Fe2O3), не более | 3 | 8 | 3 | 8 | 3 | 8 | 20 |

Для производства жирной (пластичной) и тощей маломагнезиальной извести используют породы классов А и Б соответственно; магнезиальной – В и Г, доломитовой – Д и Е и гидравлической – класса Ж.

Технология подготовки сырья зависит от вида сырья. Различают две технологические операции: 1) дробление, 2) грохочение. В ряде случаев известняки подвергают обогащению. Известняк измельчается в тонкий порошок и подвергается сепарации в тяжелых суспензиях. В качестве суспензирующего агента используется магнетит и ферросилит. Рыхлая карбонатная порода спровоцировала соответствующую технологию переработки – мокрую.

В природных карбонатах кальция наиболее распространены примеси кремнезема SiO2, оксидов А12О3 и Fe2O3, сульфата кальция CaSO4 и карбоната магния MgCO3.

Кремнезем является постоянным спутником карбонатных пород, обычно его содержится от 2 до 5 %. Он представлен отдельными включениями, а также равномерно распределен в породе в виде высокодисперсного песка и входит в состав глинистых примесей. А12О3 и Fe2O3 образуют соответствующие алюминаты СаО•A12O3 и ферриты 2СаО•Fe2O3 кальция. Особенно сильно влияют на обжиг примеси Fe2O3, так как образующиеся ферриты сами являются легкоплавкими соединениями и снижают температуру плавления соответствующих систем, что, в свою очередь, приводит к образованию крупнокристаллического малоактивного оксида кальция. Образование значительного количества расплава приводит к возникновению приваров («козлообразованию») в печи. Отрицательно влияет Fe2O3 и на стойкость футеровки печи.

Даже незначительные примеси гипса влияют отрицательно- замедляют скорость гашения готового продукта.

Примеси MgCO3 существенно влияют на температуру обжига. Процесс разложения MgCO3 начинается значительно раньше, чем диссоциация СаСО3.

5. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО ГИПСА С ИСПОЛЬЗОВАНИЕМ КОТЛОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

+ автоматізація!!

+ автоматізація!!

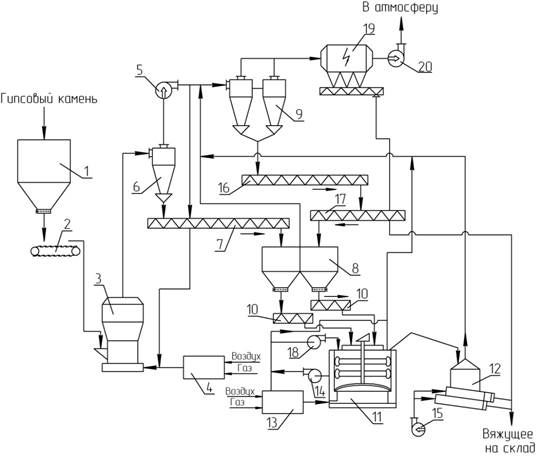

Гипсовый щебень из бункера 1 цепным питателем 2 подается в тарельчато-роликовую мельницу непрерывного действия 3. Дымовые газы, получаемые от сжигания топлива в выносной топке 4 за счет тяги, создаваемой вентилятором 5, подхватывают измельченный продукт и направляются в циклон первой ступени очистки 6. Уловленный порошок гипса винтовым конвейером 7 направляется в бункер сырьевой муки 8. Более тонкая очистка дымовых газов осуществляется в циклонах второй ступени 9 и электрофильтре 19. Осажденная пыль винтовыми конвейерами 16 и 17 также подается в бункер 8, из которого с помощью винтовых конвейеров 10 подается в гипсоварочный котел непрерывного действия 11. За счет непрерывной подачи в котел свежего гипсового порошка в нем в течение всего процесса тепловой обработки поддерживается постоянное парциальное давление водяного пара, что обеспечивает получение готового продукта более однородного вещественного состава.

Гипсоварочный котел обогревается дымовыми газами, образующимися от сжигания природного газа в выносной топке 13. С помощью дымососов 14 и 18 производится разбавление дымовых газов за счет вторичного воздуха перед их поступлением в гипсоварочный котел.

Готовый продукт, состоящий преимущественно из b - CaSO4 · 0,5H2O, обладая меньшей плотностью, чем исходный дигидрат сульфата кальция, всплывает вверх и через патрубок непрерывно удаляется из котла в холодильник (кондиционер) 12. Охлаждение строительного гипса осуществляется за счет подачи по трубам вентилятором 15 воздуха.

В заключение следует отметь, что гипсоварочные котлы периодического, а в последнее время непрерывного действия были и остаются самыми распространенными технологическими аппаратами для варки строительного гипса. На долю вышерассмотренных технологических схем припадает большая часть производимого продукта.

6.ПОЛУЧЕНИЕ СИНТЕТИЧЕСКОГО ГИПСА ИЗ СУЛЬФРГИПСА И ПЕРЕРАБОТКА ИХ НА ВЫСОКОКАЧЕСТВЕННЫЙ СТРОИТЕЛЬНЫЙ ГИПС В РОТОРНЫХ КАЛЬЦИНАТОРАХ.

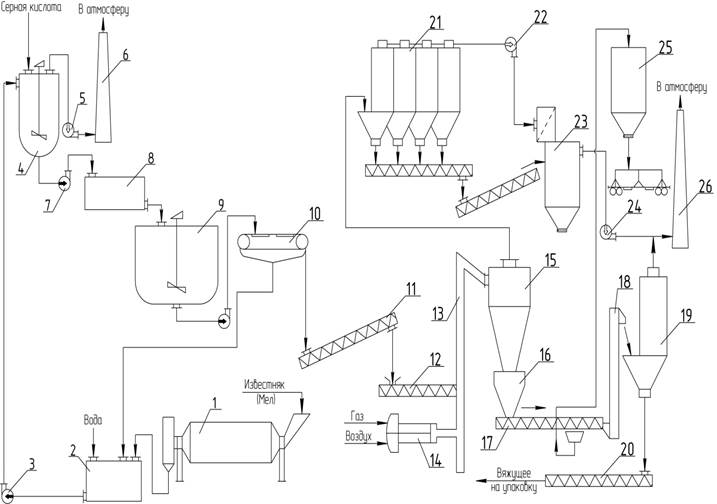

Сырьем для его производства служит серная кислота и природное карбонатное сырье - известняк, мел или доломит.

Технологический процесс включает следующие основные стадии:

- приготовление известняковой пульпы;

- разложение CaСO3 серной кислотой;

- фильтрация пульпы;

- сушка - дегидратация CaSO4 · 2H2O;

- улавливание целевого продукта в пылеосадительной системе;

- складирование готового продукта.

Сырьем для производства строительного гипса является известняк и техническая серная кислота. Вначале готовят известняковую пульпу путем помола известняка в шаровой мельнице 1 и смешения с водой и фильтратом в баке-растворителе 2. Полученная пульпа с отношением ж : т » 4 : 1 насосом 3 по трубопроводу подается на разложение в реактор 4, куда поступает расчетное количество серной кислоты. Реакторы работают в периодическом режиме. Углекислота, образующаяся в ходе реакции CaСO3 + Н2SO4 = CaSO4 · 2H2O + СО2 отсасывается из реакторов вентилятором 5 и выбрасывается через стеклопластиковую трубу 6 в атмосферу. Реактор-нейтрализатор 4 снабжен мешалкой и имеет кислотоупорную защиту внутренней поверхности.

Сырьем для производства строительного гипса является известняк и техническая серная кислота. Вначале готовят известняковую пульпу путем помола известняка в шаровой мельнице 1 и смешения с водой и фильтратом в баке-растворителе 2. Полученная пульпа с отношением ж : т » 4 : 1 насосом 3 по трубопроводу подается на разложение в реактор 4, куда поступает расчетное количество серной кислоты. Реакторы работают в периодическом режиме. Углекислота, образующаяся в ходе реакции CaСO3 + Н2SO4 = CaSO4 · 2H2O + СО2 отсасывается из реакторов вентилятором 5 и выбрасывается через стеклопластиковую трубу 6 в атмосферу. Реактор-нейтрализатор 4 снабжен мешалкой и имеет кислотоупорную защиту внутренней поверхности.

Далее пульпа, состоящая из кристаллов CaSO4 · 2H2O и маточника, насосом 7 через бак-распределитель 8 подается для завершения вышеуказанной реакции разложения в расположенный на открытой площадке сгуститель 9, оборудованный крановой мешалкой. Полностью нейтрализованная пульпа подается на дисковый вакуум-фильтр 10, где отделяется и промывается кек синтетического гипса от маточника, который возвращается в голову процесса - на приготовление известковой пульпы в позицию 2.

Промытый водой дигидрат сульфата кальция системой наклонных винтовых конвейеров 11 подается на сушку и перекристаллизацию в b - CaSO4 · 0,5H2O в трубу-сушилку 13 диаметром 2,5-3,0 м и высотой 50-70 м. С помощью винтового забрасывателя 12 кек гипса подается в сушилку 13, где он подхватывается дымовыми газами, поступающими из теплогенератора 14, в котором сжигается природный газ. Движение материала и теплоносителя осуществляется за счет тяги, создаваемой дымососами 22 и 24.

Температура теплоносителя на входе в трубу-сушилку 550-670°С, а на выходе 180-200°С. Время пребывания гипса в сушилке 5-10 с в зависимости от ее высоты и скорости движения потока. Скорость охлаждения дымовых газов составляет примерно 90°С/с. Вследствие короткого времени пребывания гипса в аппарате кристаллы b - CaSO4 · 0,5H2O вырастают небольшими и, как следствие, прочность вяжущего находится на уровне Г-2-Г-3.

Из трубы-сушилки 13 пылегазовая смесь поступает на разделение вначале в циклон 15, а затем систему рукавных фильтров 21 и наконец в пылеулавливатель коагуляционного типа 23, из которого очищенные дымовые газы через выходную трубу 26 выбрасываются в атмосферу.

Уловленный продукт вместе с тем, который был осажден в циклоне 15 и собранным в бункере 16 винтовым конвейером 17, а затем ковшовым элеватором 18 подается в силос 19. Часть продукции направляется конвейером 20 на упаковку, а остальное количество инжектором подается в силос 25, из которого он отгружается в вагон-хоппер.

7. ОСНОВНЫЕ ПУТИ ЭНЕРГОСБЕРЕЖЕНИЯ В ПРОИЗВОДСТВЕ МИНЕРАЛЬНЫХ ВЯЖУЩИХ ВЕЩЕСТВ.

Известь. Задача-снижение затрат поскольку в себестоимости извести составляет 80-85% По мокрому способу: 1.снижение влажности мелового шлама(разжижитель снижает влажность до 40%); 2.расширение ассортимента извести, для силик кирпича-быстрогасящ известь; гзосилик. блоков-среднегасящ. Эта задача м быть решена за счёт легирования. Мы д. ввести в стр-ру извести примесные включения. Присутствие Cr в стр-ре снижает реакц способность (СаО) и она стн-ся среднегасящ-ся; 3.введение ускорителей пр-са декарбониз-ии .Введение реагентов в шлам имеет двойное действие(кльциниров сода 0,2-0,4%)-разжижитель иснижает т-ру либо повышет сортность извести при сохранении того же расхода топлива; 4.снижение потерь в окр среду ерез стенки –за счёт применения новых огнеупорных мат-в

По сухому сп-бу: в последнее время шахтные печи строятся по австр фирме–Меркс-двухкамерные (2 шахты) 1-обжиг, 2-подогрев, следов-но повыш-ся тепл КПД (Жлобин).

- Пути реконструкции мокрых заводов:

Наиб привлек вариант-печь 3,6*110м разрезать напополам Верхняя часть печи превращается в барабан ,туда подаём мел.Она представляет собой сушилку (работает с большей частотой).Процесс сушки ускоренный.Вторая часть-печь.В этом случае расход топлива будет составлять 260 кг/т извести.При этом меньше капит затраты.

Печь кипящ. слоя.Она занимает малый сектор в произв-ве.Сырьё- плотные карб породы(известняки),у нас их нет.Печь кип слоя обеспечивает обжиг изв-ка более однороднее чем в др,т.к. обж-ся щебень. Она представляет собой вертик шахту из стального сварного листа,внутри она футтерована огнеупорным кирпичом.Т-ра в ней 800-850.В печи имеется 3 слоя.Первые 2 слоя служат для подогрева,3-для разложения.Печь работет под разрежением.Для удаления мелкой фракции сбоку устновлен циклон.Основное достоинство-высокая интенсивность.