Государственный комитет Российской Федерации по высшему образованию

НОВОЧЕРКАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

В.Е.ГРИЦЕНКО, Н.В.БАБЕНКО, А.С.БЛАГОВЕСТНЫЙ

КОМПОНОВКА ПРИВОДОВ МАШИН И КОНСТРУИРОВАНИЕ СВАРНЫХ РАМ

учебное пособие

Новочеркасск 1994

ББК 34.41

Г 85

УДК 62-34/-38+62.21.001.66(075.8)

Рецензенты: д-р техн.наук В.Т.Логинов

канд . техн.наук Б.Г.Гасанов

Гриценко В.Е., Бабец Н.В., Благовестный А.С.

Г.85. Компоновка приводов машин и конструирование сварных рам:

Учеб.пособие. Новочеркасск:Новочерк.гос.техн.ун-т., 1994. 56с

ISBN 5-230-11480-0

Рассмотрены основные принципы размещения сборочных единиц приводов машин на раме с учётом их массы и стоимости. Приведены рациональные конструкции сварных рам, методы их сварки и последующей обработки.

Пособие предназначено для студентов механических специальностей всех форм обучения, выполняющих курсовые проекты по основам конструирования и деталям машин. Оно может быть использовано также при выполнении дипломных проектов по строительным, дорожным и подъемно-транспортным машинам

Г  Без объявл. УДК 62-34/-38+62.21.001.66(075.8)

Без объявл. УДК 62-34/-38+62.21.001.66(075.8)

Владимир Ефимович Гриценко

Николай Васильевич Бабец

Александр Сергеевич Благовестный

КОМПОНОВКА ПРИВОДОВ МАШИН И КОНСТРУИРОВАНИЕ СВАРНЫХ РАМ

Учебное пособие

_________________________________________________________________________

Редактор Н.А.Юшко

Техн.редактор Ж.В.Паршина

_________________________________________________________________________

ЛР № 020417.12.02.93г.Подписано в печать 8.04.94г.

Формат60х84 1/16. Бумага оберточная. Печать плоская ( ротапринт)

Усл.п.л.3.25.Уч.изд.л.3,5. Усл.кр.-отт.3,37. Тираж450. Заказ

С 41.

_________________________________________________________________________

Новочеркасский государственный технический университет

Типография Новочеркасского государственного технического университета

Адрес университета и типографии:

346400, г.Новочеркасск, ул.Просвещения. 132

ISBN 5-230-11480-0 © Новочеркасский государственный технический университет, 1994

© Гриценко В.Е.,1994

© Бабец Н.В.,1994

© Благовестный А.С., 1994

I. КОМПОНОВКА ПРИВОДА

Под компоновкой понимают размещение в пространстве сборочных единиц, входящих в проектируемое изделие. От того, насколько удачно решены вопросы компоновки, зависят габарита изделия, удобство его эксплуатации, внешний вид, а зачастую, и его производительность. Задача конструктора - критически оценить достоинства и недостатки каждого варианта и выбрать оптимальный для конкретных условий эксплуатации, уделяя внимание требованиям техники безопасности, удобству работы, обслуживания и ремонта, а также требованиям технической эстетики. Наиболее наглядно и быстро компоновка получается при использовании макетов входящих в привод сборочных единиц, выполненных в натуральную величину. В последние годы при разработке компоновки все шире применяется компьютерная техника. В курсовом проекте обычно компоновочный чертеж выполняется с соблюдением правил инженерной графики на чертежной бумаге, в том числе миллиметровой.

Итак, компоновку привода выполняют для выбора положения двигателя, редуктора, дополнительных передач и других сборочных единиц на раме или корпусной детали проектируемого устройства. Одновременно уточняют габариты изделия и проверяют правильность выбора материалов для изготовления отдельных деталей, уточняют массу сборочных единиц.

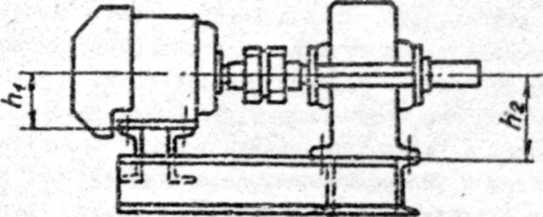

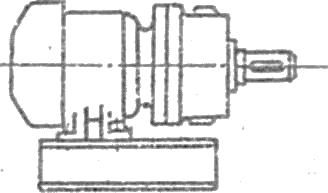

Необходимо помнить, что при сборке или ремонте отдельных сборочных единиц они должны устанавливаться на предназначенные для них места без дополнительных пригоночных операций и без демонтажа окружающих деталей. Вращающиеся части должны быть закрыты кожухами, ограждениями, которые могут затруднить доступ к указателю уровня масла, маслосливным пробкам и другим деталям. При установке двигателя и редуктора на обшей раме и соединении их валов муфтой, желательно, чтобы высота. h1 от плоскости опорной поверхности двигателя до оси вала была бы равна расстоянию h2 от плоскости опоры редуктора до оси его входного вала (рис.1.1), тогда конструкция рамы получается более простой. Чаще всего на раме устанавливают двигатель и редуктор, остальные элементы размещают на корпусе приводимого устройства

Рис. 1.1

При конструировании необходимо стремиться к получению наименьших габаритных размеров и массы сборочных единиц, за исключением тех случаев, когда эти размеры определяются условиями технологического процесса (например, размеры прессов для изготовления крупных кузовных деталей автомобилей) или другими требованиями (необходимостью получения достаточного сцепного веса тепловоза, электровоза, некоторых типов дорожно-строительных машин и т.п.).

Определение основных размеров проектируемого изделия позволяет более объективно оценить правильность выбранных конструктивных решений, расход материалов, занимаемую площадь в помещении. В настоящее время для оценки совершенства конструкций пользуются удельными показателями, получаемыми делением абсолютной величины выбранного частного показателя на базовый. Например, к таким показателям относится масса или вес изделия, приходящаяся на единицу крутящего момента, отношение расстояния между валами к крутящему моменту на тихоходном валу к др. Так, для транспортных машин чаще всего значение отношения массы редуктора к крутящему моменту лежит в пределах 0,14 - 0,20 кг/Н·м, для редукторов в общем машиностроении при непрерывном режиме работы этот показатель находится в пределах 0,05...0,2 кг/Н·м. На величину указанного показателя определенное влияние оказывает передаточное отношение редуктора и допускаемые контактные напряжения. Расчеты показывают, что уменьшение межосевого расстояния на 20% приводит к снижению массы зубчатых колос в два раза, а увеличение межосевого расстояния на 20% по отношению к номинальной величине увеличивает массу зубчатых колес более чем в 1,7 раза. Изменения межосевого расстояния в нужную сторону добиваются соответствующим выбором материалов дли изготовления зубчатых колес и применением различных видев упрочнения (закалки, азотирования и т.п.). Известно также, что увеличение допускаемого контактного напряжения в 1,5 раза приводит к уменьшению межосевого расстояния на 20%, т.е. к снижению массы зубчатых колес более чем в два раза, уменьшение же допускаемых напряжении на 40% по сравнению с номинальным значением приводит к увеличению межосевого расстояния в 1,4 раза и к увеличению массы зубчатых колес примерно в три раза. Учитывая большое влияние указанных параметров на массу и стоимость изделий обычно проводят несколько вариантов расчетов, добиваясь получения оптимального результата. Если при выполнении курсового проекта межосевое расстояние каждой ступени получается более 350 мм, рекомендуется изменить вид термической или химико-термической обработки материалов шестерни и зубчатого колеса, либо перейти на использование материалов с более высокими механическими свойствами с целью уменьшения габаритов проектируемого устройства.

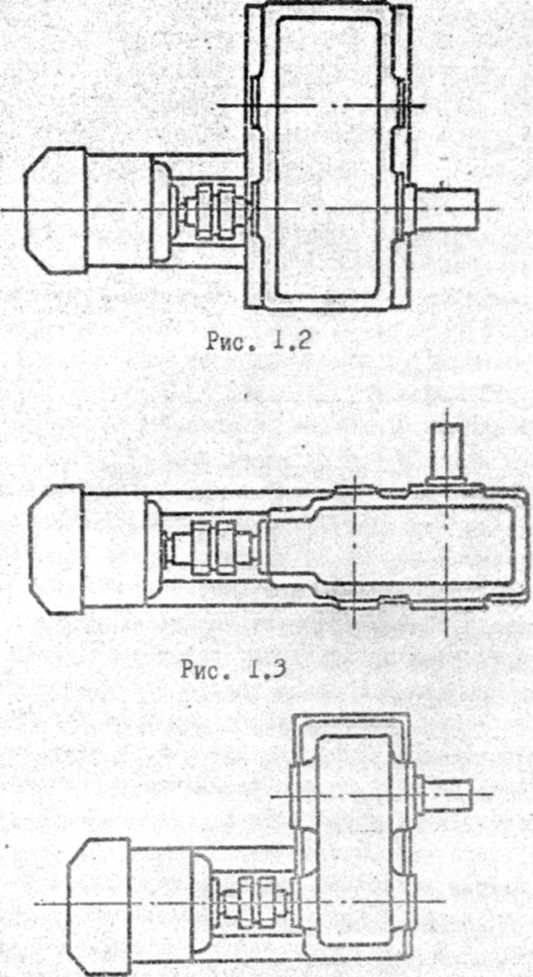

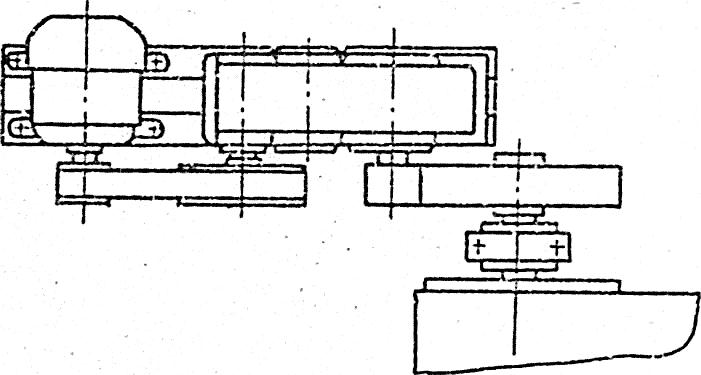

Рассмотрим несколько примеров компоновки привода. На рис. 1.2 показан вариант привода с использованием соосного редуктора, на рис. 1.3 - коническо-цилиндрического редуктора. На рис. 1.4 показана компоновка привода, состоящего из электродвигателя, муфты и цилиндрического редуктора. Тихоходный вал редуктора может выходить либо в сторону двигателя, либо в противоположную сторону. В первом случае обеспечивается удобное обслуживание редукторе и достаточно хороший доступ к двигателю. Обычно такой вариант применяют при использовании после редуктора открытой зубчатой или цепной передачи. Для надежной работы дополнительной зубчатой передачи необходимо обеспечивать жесткую связь между рамой привода и корпусной деталью приводимого устройства. При использовании цепной передачи применяет роликовое натяжные устройства, так как осуществлять натяжные цепи применением рамы привода, либо ведущего вала приводимого устройства, оказывается  сложно.

сложно.

Рис. 1.4

Если между двигателем и редуктором имеется ременная передача, редуктор закрепляют на раме, а двигатель устанавливают на салазки или плиту натяжного устройства ременной передачи. Обеспечивать одинаковую высоту валов двигателя и редуктора над рамой не требуется, так как ременная передача может работать с любыми углами наклона межосевой линии к горизонту. Подобная рекомендация может быть отнесена к приводам, содержащим цепные передачи.

На рис. 1.5 показана компоновка,- обеспечивающая удобный доступ ко всем сборочным единицам, однако длина рамы в этой случае получается большой. Подшипники ведомого вала привода при большом расстоянии между ними размещают в отдельных корпусах [19.С.54.-62,233-245] . Неизбежные погрешности изготовления и монтажа, а также возможные деформации металлоконструкции и самого вала под действием эксплуатационных нагрузок требуют применения в таких условиях самоустанавливаюшихся сферических подшипников. Одну из опор делают фиксирующей, другую - плавающей.

Рис.1.5

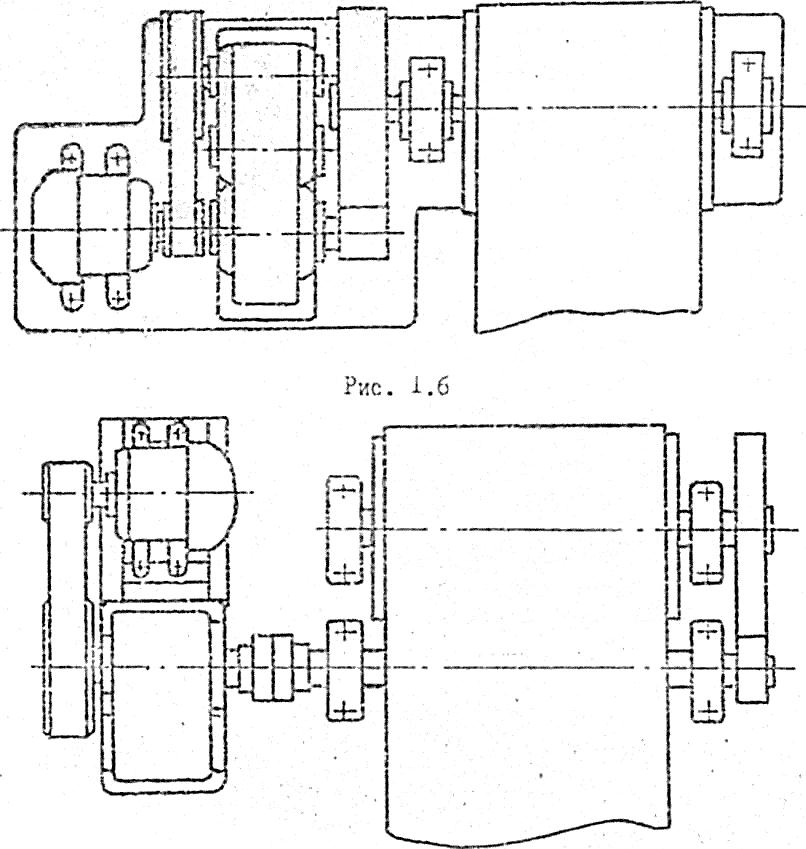

При небольшом расстоянии между подшипниками их рекомендуется устанавливать в общем корпусе, размеры которого определяются конструктивно. Правила конструирования такого корпуса не отличаются от правил конструирования корпуса редуктора. При использовании компоновки, показанной на рис. 1.6, длина привода уменьшается, но доступ к редуктору и открытой зубчатой передаче затруднен. Компоновка по рис. 1,7 делает привод компактным, обеспечивается хороший доступ к редуктору к открытой зубчатой передаче, однако возникает необходимость в установке дополнительного вала, муфты и двух подшипников.

Рис 1.7

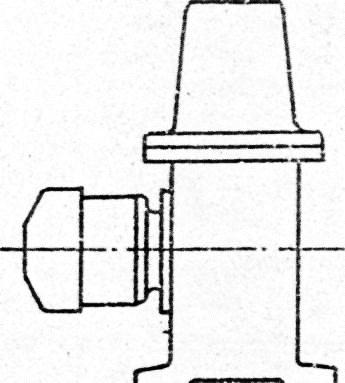

Если редуктор получается значительно меньшим, чем электродвигатель, то редуктор рекомендуется крепить непосредственно к фланцу электродвигателя (рис. 1.8), выбрав соответствующее исполнение последнего. В этом случае необходим расчет на прочность соединений редуктора с фланцем и электродвигателя с рамой. Если размеры редуктора значительно превышают размеры электродвигателя, или редуктор выполняется встроенным в массивный корпус машины, го применяют электродвигатель с фланцем, закрепляя его непосредственно но корпусе машины (рис. 1.9)

Рис 1.8

Рис 1.9

На компоновочной схеме намечают места для установки ограждений и кожухов вращающихся деталей, а также проверяют доступность маслоуказателя, маслозаливного отверстия, маслосливной пробки, удобство проведения операций по обслуживанию и ремонту привода, указывают расположение грузозахватных приспособлений для транспортировки и монтажа как отдельных сборочных единиц, так и всего привода в сборе.

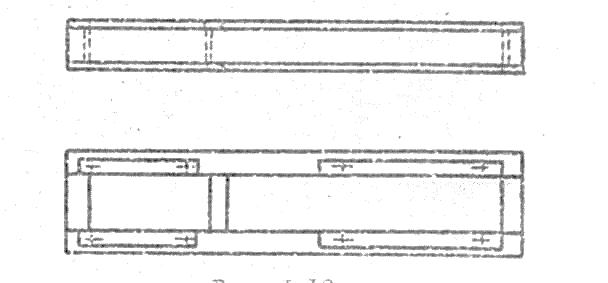

Рамы и плиты являются координирующими элементами конструкции, они должны обладать жесткостью и обеспечивать точность взаимного расположения устанавливаемых на них сборочных единиц. Рама выполняется сварной, чаще всего из швеллеров, реже из уголков, полос листов. Конфигурация и размеры ромы определяются после выполнения компоновочного чертежа привела [1. С.311-313] . Рекомендации по проектированию приводятся в п.З. Пример конструкции сварной рамы показан на рис. 1.10.

Рис.1.10

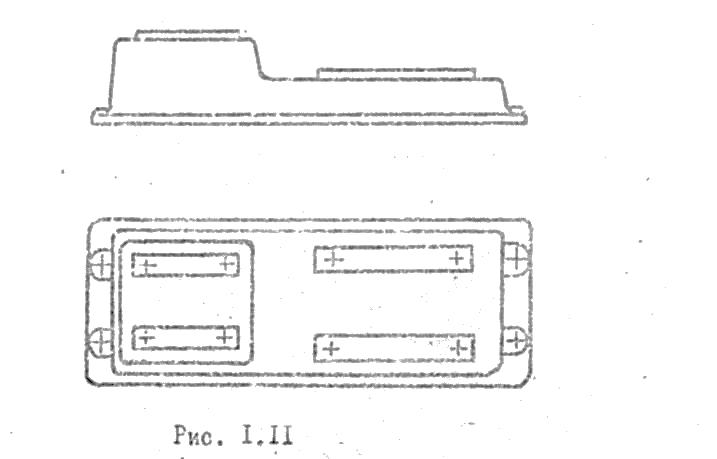

Плиты изготовляют литыми обычно из серого чугуна. Литые плиты выполняют но основании правил конструирования литых деталей. Основные размеры плиты выбирают по тек же соотношениям, что и для сварной рамы [2.С.396-402] .Пример конструкции литой рами показан на рис. 1.11,

Рис. 1.11

2.СВАРОЧНЫЕ МАТЕРИАЛЫ И ОБОЗНАЧЕНИЙ СВАРНЫХ ШВОВ НА ЧЕРТЕЖАХ

2.1 Выбор сварочных материалов и условий сварки рам

Основные детали рам обычно изготавливают из экономичных прокатных, гнутых или сварных профилей - швеллеров, уголков, двутавров, листов, труб, лент, полос и др. Их материалы должны обладать хорошей свариваемостью. Чаще всего используют стали углеродистые обыкновенного качества, например Ст2, СтЗ, Ст4 или низколегированные [3] . Надежность и технологичность сваркой конструкции зависит от многих факторов и, в первую очередь, от материалов свариваемых деталей, их формы и положения, свойств наплавочных материалов, удобства выполнения и контроля соединений, а также от вида, способа и технологии сварки.

Приближенные рекомендации, позволяющие оценить свариваемость углеродистых, низко- и среднелегированных сталей перлитного класса по эквиваленту углерода Сэ, приводятся в пособии [4. С.48-51]. Значения Сэ определяют из выражения

Сэ = С +  +

+  +

+

в которое вместо химического символа каждого элемента (соответственно углерода, марганца, никеля, хрома, молибдена, ванадия, бора) подставляют его процентное содержание в стали [3] .

В соответствии с величиной эквивалента углерода сталь можно отнести к определенной группе свариваемости (табл.2.1). При сборке элементов рам чаще всего применяют ручную дуговую, полуавтоматическую и автоматическую сварку (в том числе сварку под флюсом и в газовой среде), а также газовую сварку. Ручная дуговая сварка широко распространена вследствие своей универсальности, простоты и возможности выполнять процесс во всех положениях шва: нижнем, вертикальном и потолочном. Ее основной недостаток - низкая производительность.

таблица 2.1

| Группа свариваемости | Эквивалент углерода, Сэ % | Характеристика свариваемости и термические условия сварки |

| I II III IV V | До 0,27 0,28-0,39 0,4-0,5 0,51-0,66 Более 0,66 | Хорошая ( сваривается без затрудения) Удовлетворительная (с подогревом до 100-120ºC) Удовлетворительная (с подогревом до 200-300ºC) . Необходима термообработка (т.о.) для снятия напряжений и улучшения структуры (590-620 ºC) Затруднительн а(с подогревом до 400-500 ºC) Т.о. немедленно после сварки Неудовлетворительная (при сварке необходим нагрев не ниже 500 ºC и предварительный выбор режима) Т.о. немедленно после сварки |

Важнейшими параметрами, определяющими режим ручной дуговой сварки, являются диаметр электрода и сварочный ток. Силу сварочного тока J , А, можно установить по диаметру применяемого при сварке электрода

dэ: Jcb  40 dэ . В качестве электродов используют прутки из сварочной проволоки длиной 150- 450 мм и диаметром dэ =1,6-12мм.Чаще всего dэ =2-6 мм. Диаметр электрода выбирают в зависимости от толщины свариваемых деталей S:

40 dэ . В качестве электродов используют прутки из сварочной проволоки длиной 150- 450 мм и диаметром dэ =1,6-12мм.Чаще всего dэ =2-6 мм. Диаметр электрода выбирают в зависимости от толщины свариваемых деталей S:

S , мм 1-2, 3-5, 6-12, 12-24 и более

dэ, мм 1-2. 3-4, 4-5, 5-6.

Для листов толщиной S и S1, свариваемых в стык, допускаемая разность толщин листов Δ = S - S1 может быть найдена по

толщине более тонкого листа S1 :

S1, мм 2-3, 4-30, 32-40, 42-50

Δ , мм 1, 2, 4, 6.

Если разность толщин превышает указанные величины, то на более толстом листе делают скос длиной L=5·Δ .

Сварка углеродистых и низколегированных сталей с временным сопротивлением разрыву σb до 500 МПа (Н/мм2) осуществляется при ручной дуговой сварке в соответствии с ГОСТ 9467-76 электродами типа Э38, Э46 и Э50, а при повышенных требованиях к пластичности и ударной вязкости - электродами Э42А, Э46А и Э50А. Для сталей с σb от 500 до 600 МПа используют электроды Э55 и Э60. Для сварки конструкционных легированных сталей с σb свыше 600 МПа применяют электроды типа Э70, Э85, Э100, Э125 и Э150. Тип электрода выбирают так, чтобы обеспечивалась равнопрочность свариваемого металла и шва. Например, для сталей Ст2, СтЗ, Ст4 обычно используют электроды Э42, а также Э42А, если конструкция работает при переменных нагрузках или отрицательных температурах. Следует учитывать, что цифра в обозначении типа электрода (Э38-Э150) соответствует при умножении на 10 значению σb для металла шва, МПа (Н/мм2). Так, при использовании электродов Э42 в условиях сварки, соответствующих стандартным, металл шва имеет значение σb не ниже 420 МПа. Тип электрода обычно указывается на чертежах сварных соединений (которые оформляют как чертежи сборочных единиц) в таблице швов или технических требованиях, а условное обозначение электродов приводится в технологической документации. Для ручной дуговой сварки условное обозначение электродов по ГОСТ 9455-75 содержит информацию о типе электрода, марке, диаметре электрода, назначении, виде и толщине покрытия, допускаемом пространственном положении, например:

Э46А-УНИИ- 13/45-3,0 -УД2

Е 43 2(5) - 610 (см.ГОСТ 9466-75).

Подготавливая соединения к сварке производят разделку кромок деталей в соответствии с принятым типом шва (пример разделки приведен на с.47), очищают место сварки от загрязнений, устанавливают между деталями требуемые зазоры (обычно 1-2мм). После сварки для уменьшении опасности образования трещин и уменьшения остаточных напряжений осуществляют, если необходимо, термическую обработку (отжиг, высокий отпуск при 650-700°С , местный нагрев) или естественное старение в течение 30 и более суток. Требования к сварным соединениям, обеспечивающие технологичность конструкций, рассмотрены в книге [5. С.220-244] .Основные типы, конструктивные элементы и размеры соединений при ручной дуговой сварке принимают по ГОСТ 5264-80 и ГОСТ 11535-75, при газовой - по МН 2258-61, при контактной - по ГОСТ 15879-79 и другим стандартам. Термины и определения основных понятий по сварке металлов содержатся в ГОСТ 2601-84.

Далее рассматриваются требования ГОСТа к изображению сварных соединений и к условным обозначениям швов на чертежах. Примеры условных обозначений сварных соединений с учетом принятого способа сварки приводятся в прил. 1-2.

2.2. Изображение швов сварных соединений

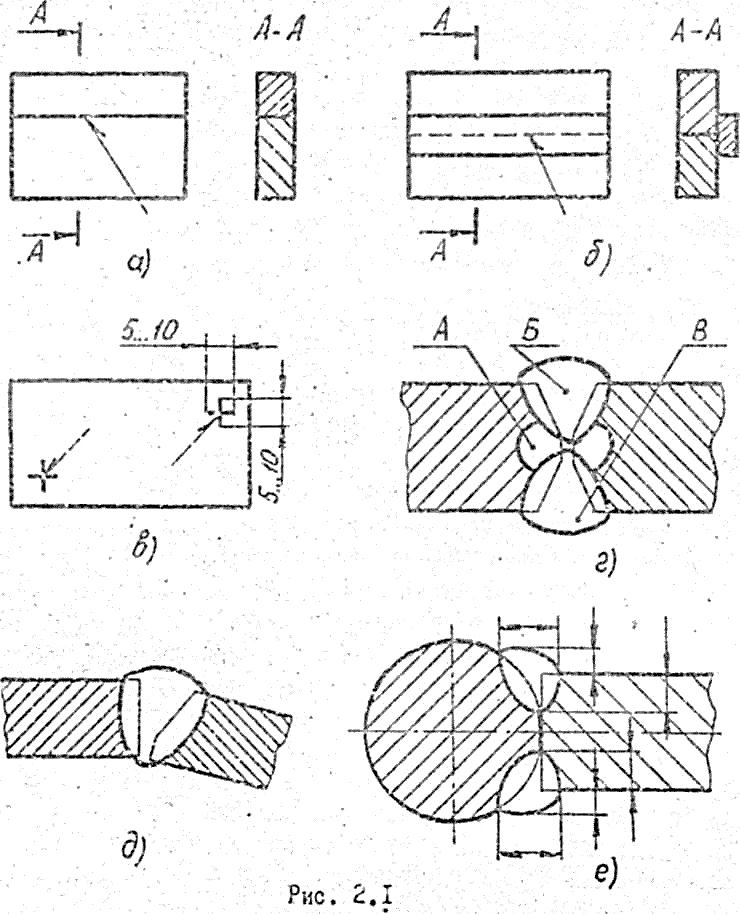

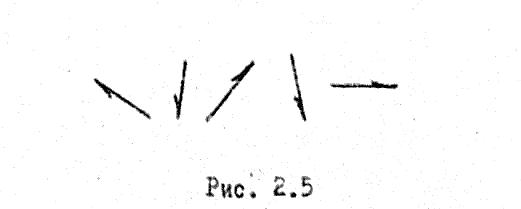

Независимо от способа сварки сварной шов по ГОСТ 2-312-72 условно изображают на чертеже: видимый - сплошной основной линией

(рис. 2.1, а); невидимый - штриховой линией (рис. 2.1. б). От изображения шва проводят линию-выноску, заканчивающуюся односторонней стрелкой. Линию-выноску предпочтительно проводить от изображения, видимого шва. При точечной сварке видимую одиночную сварную точку (рис. 2.1, в) изображают знаком "+" (размером 5-10 мм по вертикали и горизонтали), невидимые одиночные точки не показывают. На изображении сечения многопроходного шва допускается наносить контуры отдельных проходов, при этом необходимо обозначать их прописными буквами русского алфавита (рис. 2.1, г). Границы шва в сечении изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва - сплошными тонкими линиями (рис. 2.1, г, д, е). Для нестандартных швов указывают размеры конструктивных элементов, необходимых для выполнения шва по данному чертежу (рис. 2.1, е).

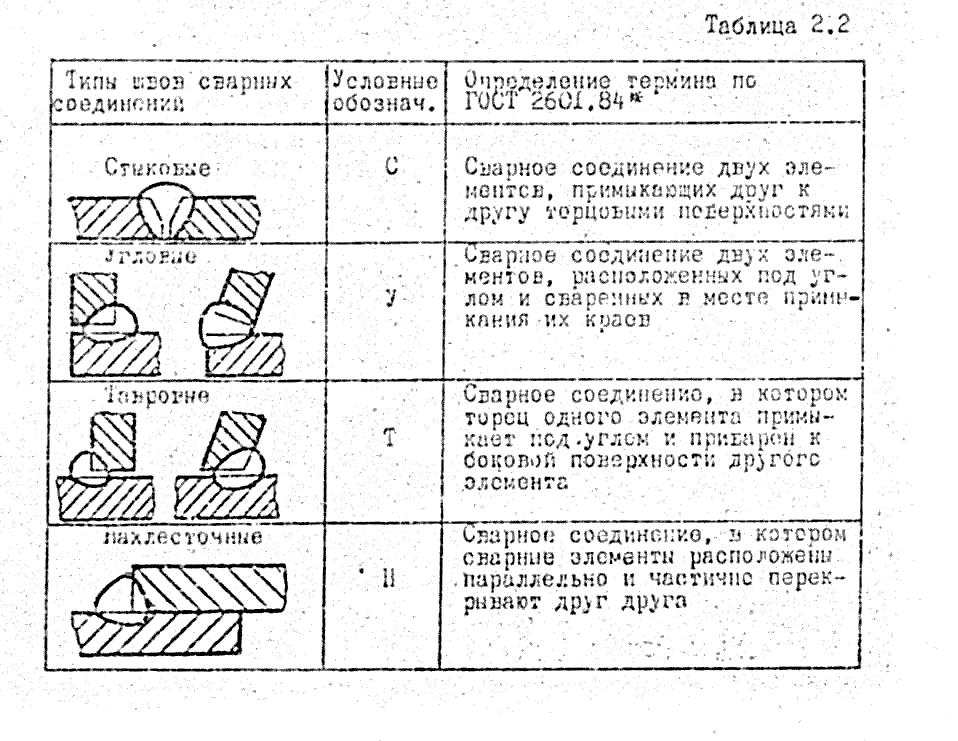

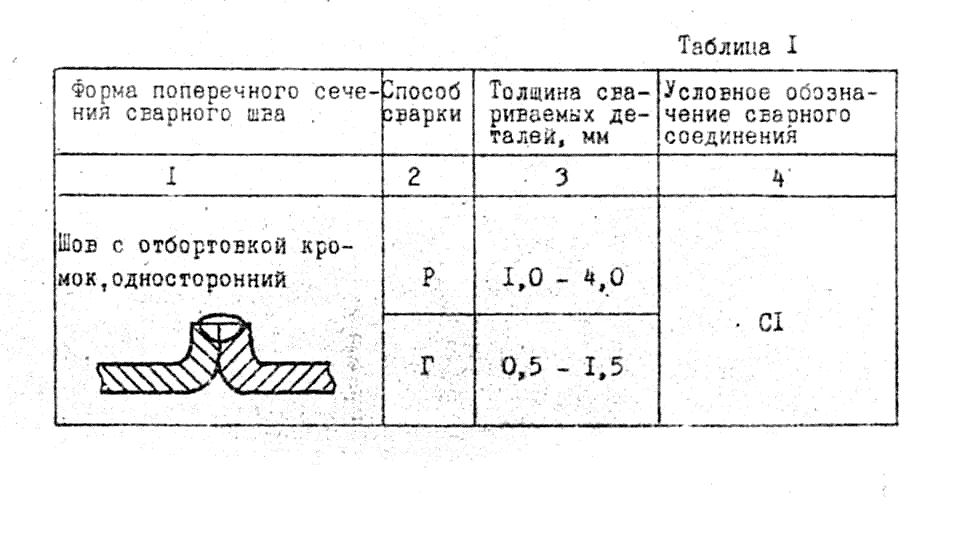

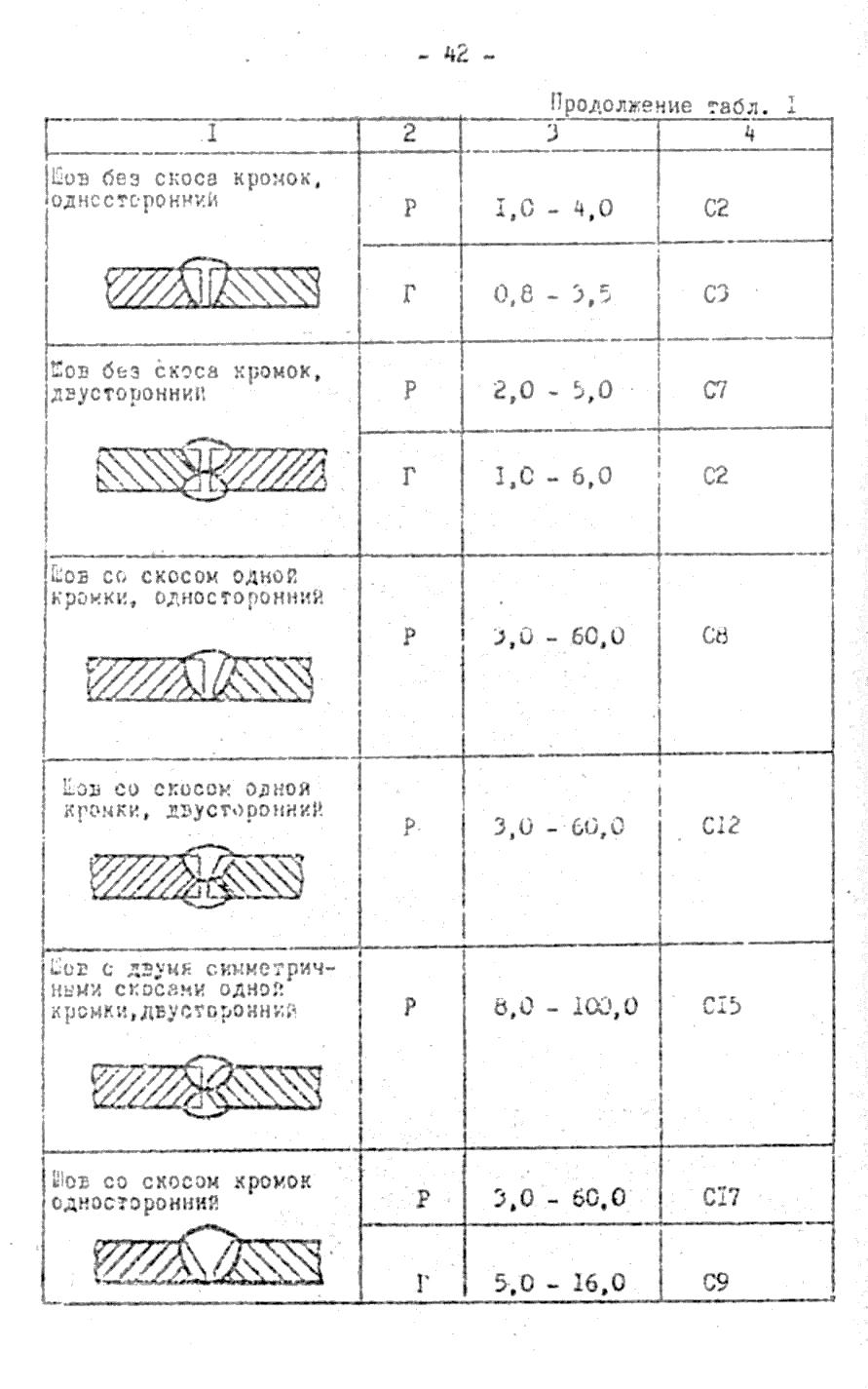

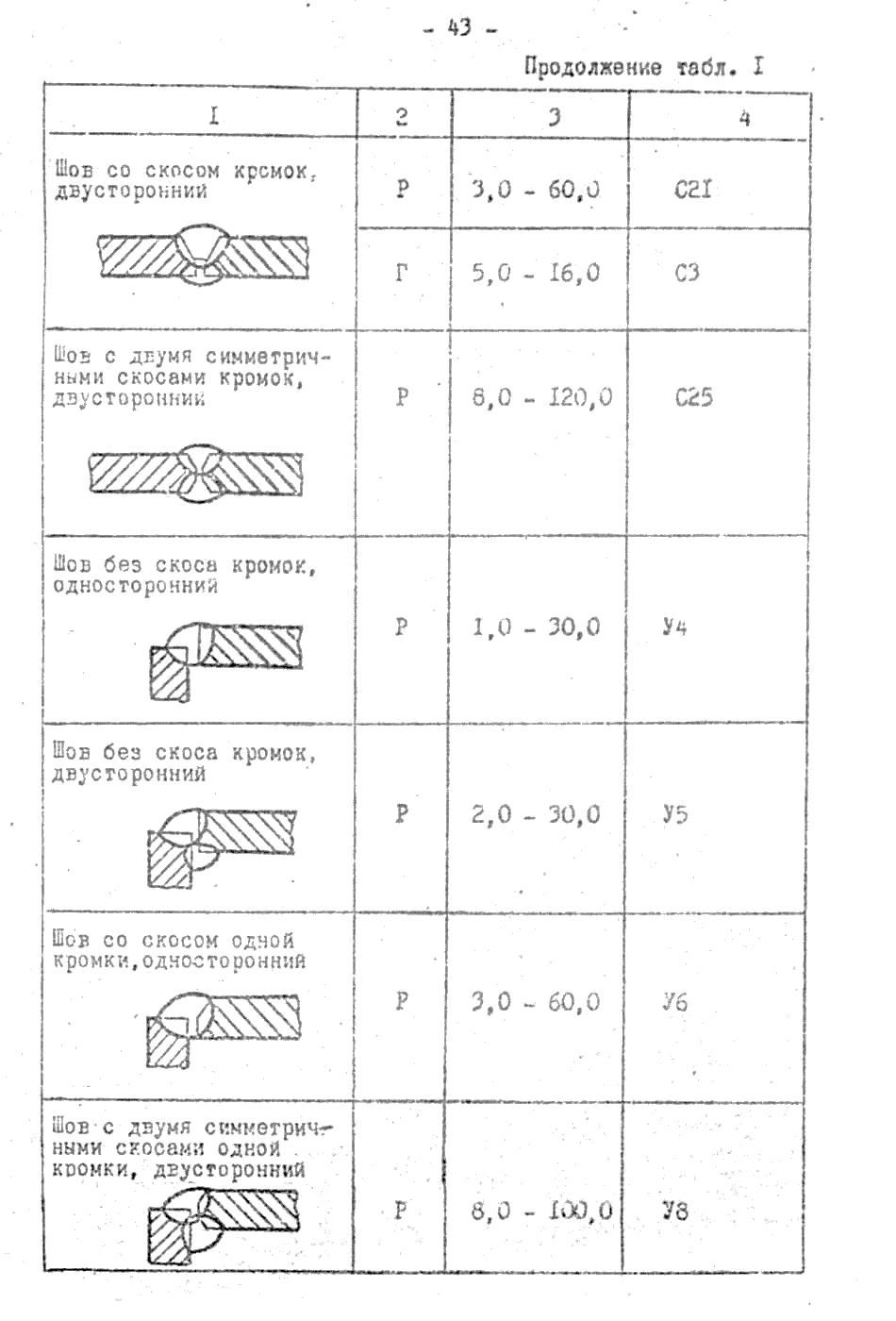

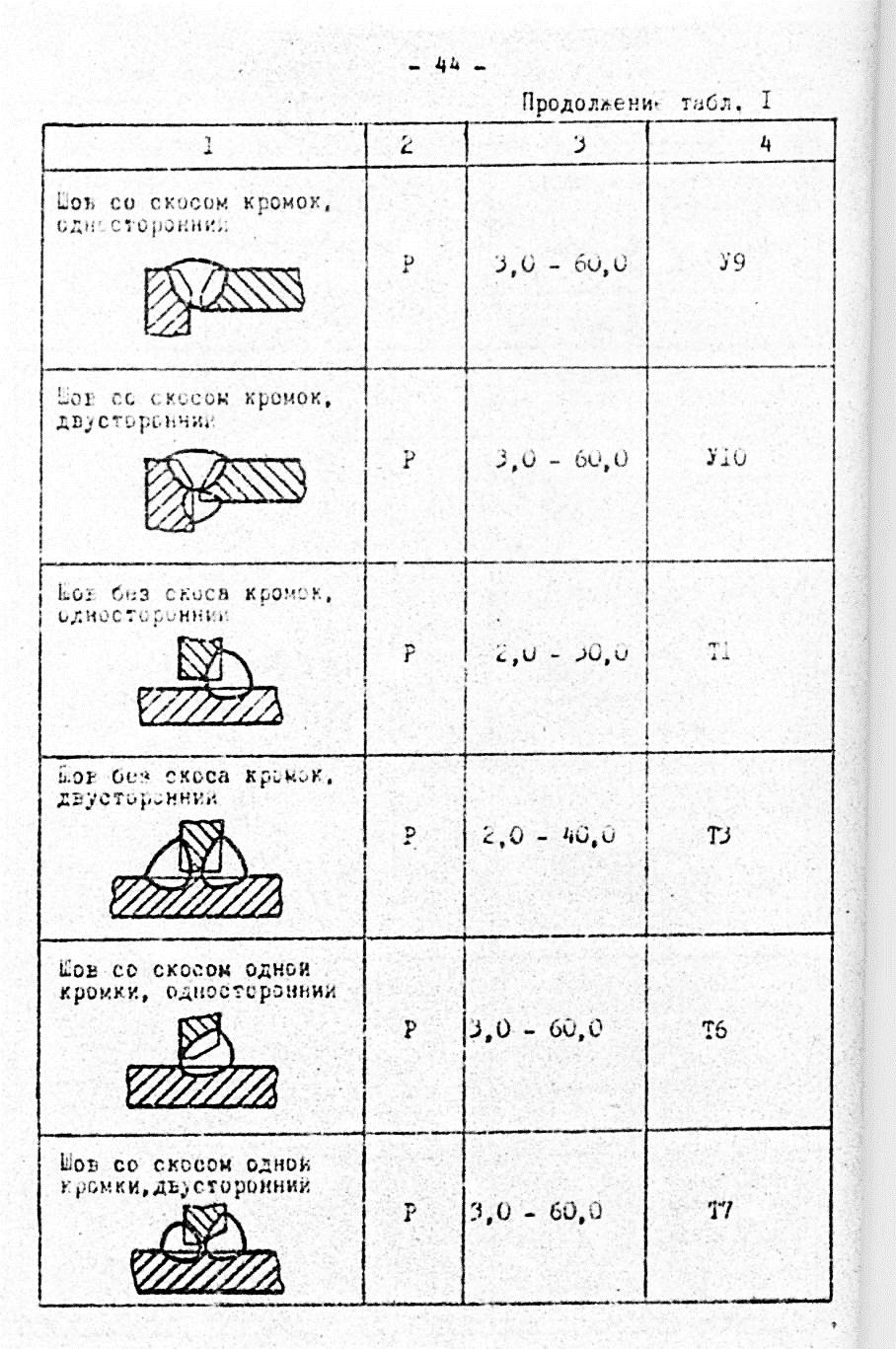

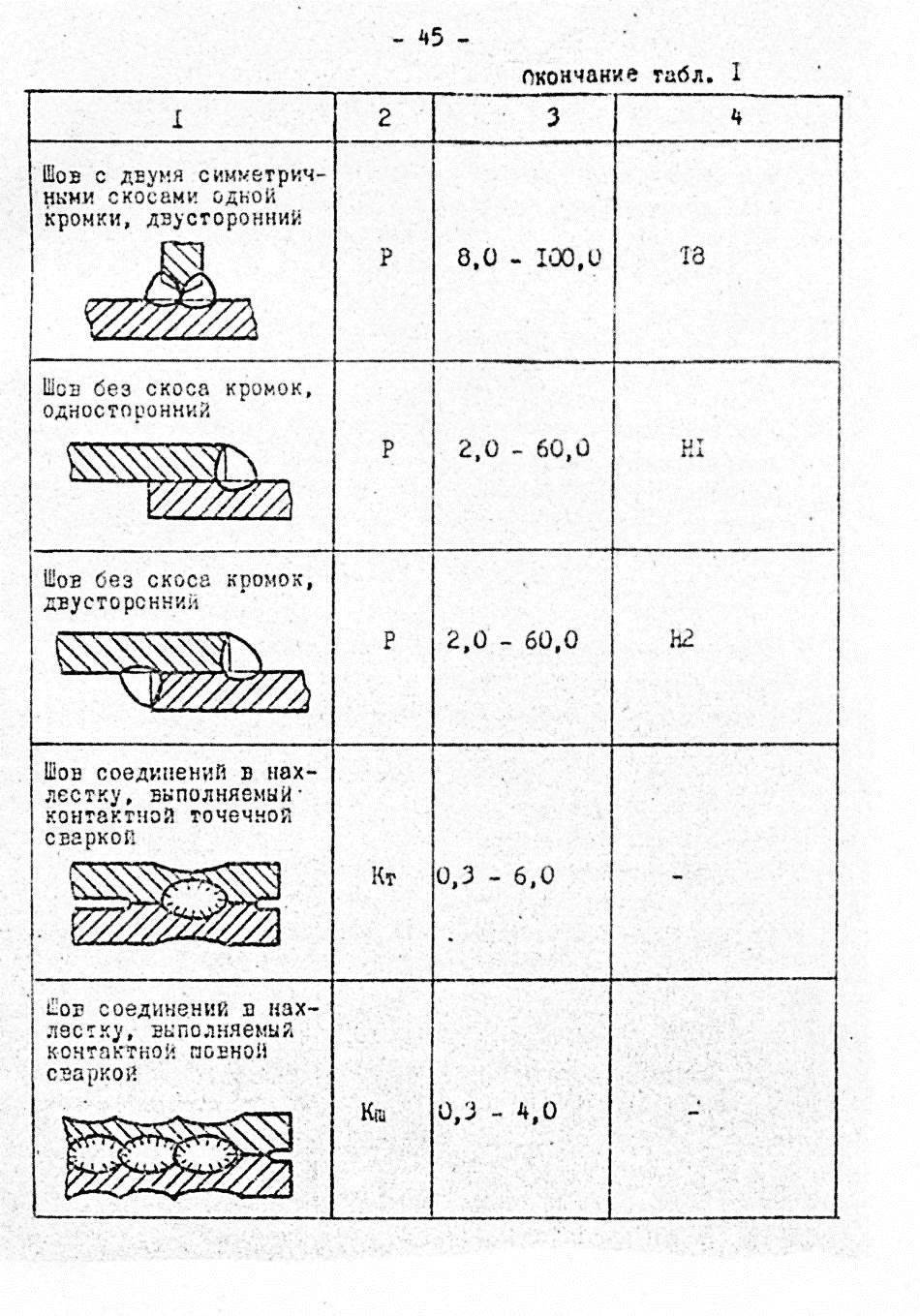

2.3. Основные типы швов сварных соединений

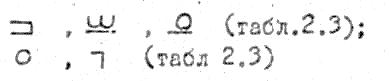

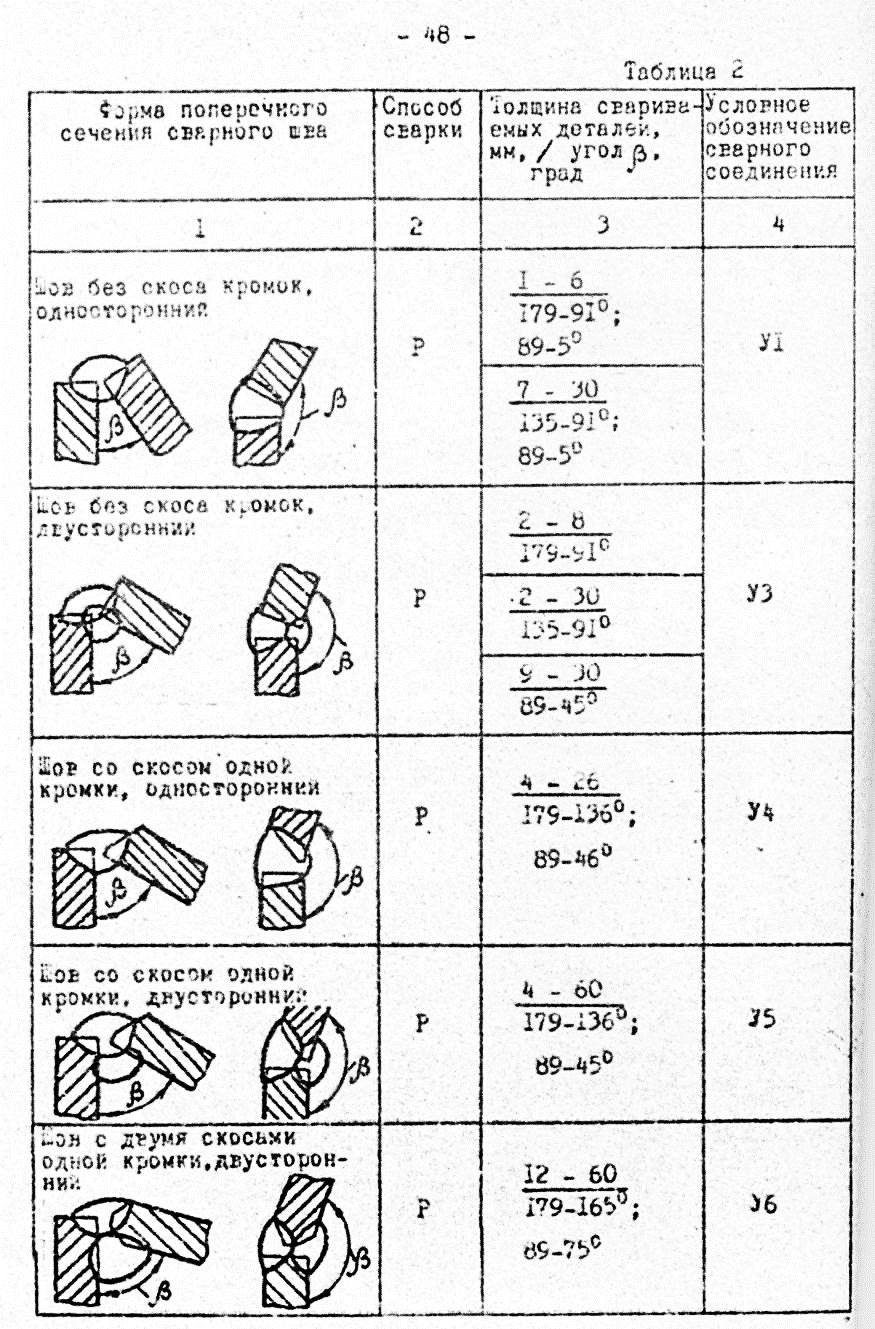

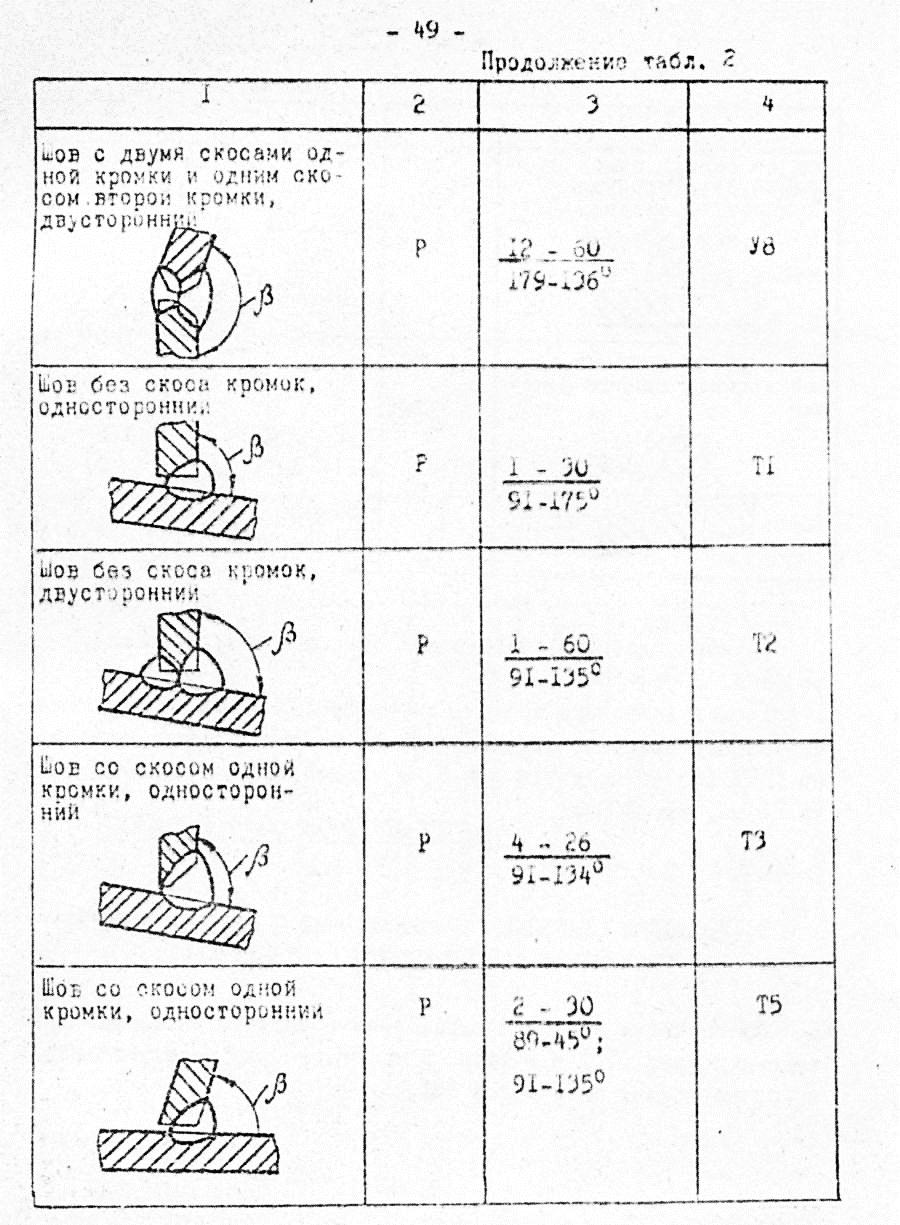

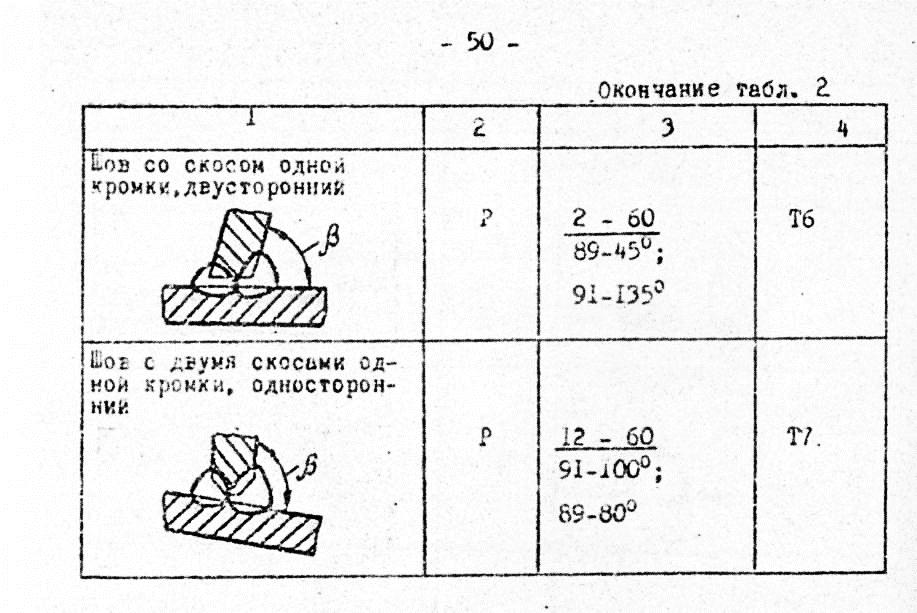

Основные типы швов сварных соединений и их условные обозначения приведены в табл. 2.2.

2.4. Условные обозначения швов сварных соединений

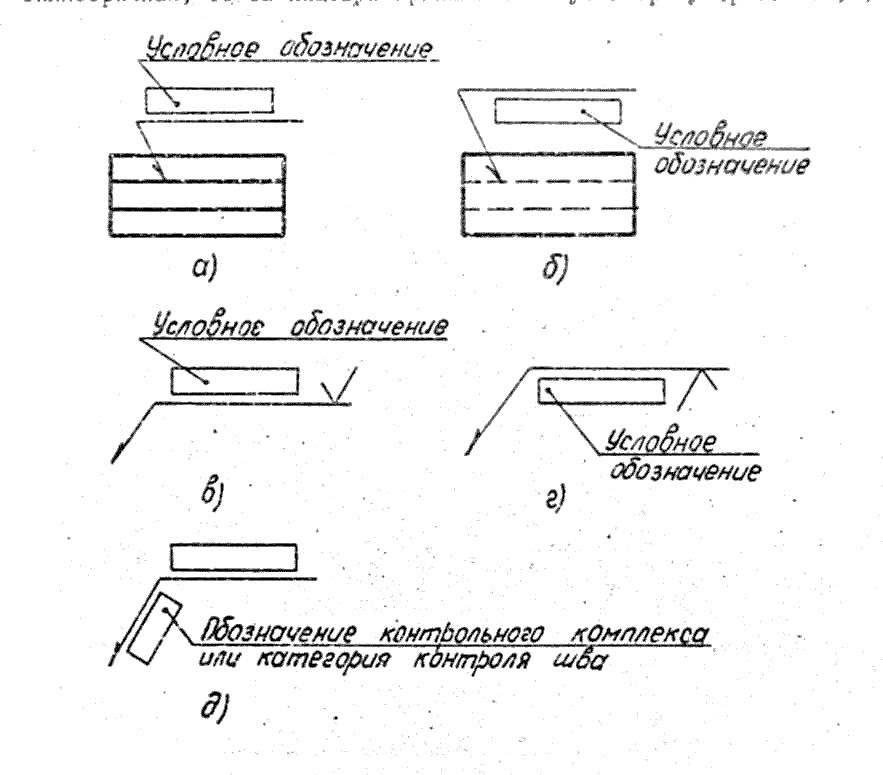

На чертежах сварного соединения шов в соответствии с ГОСТ 2.312-72 имеет определенное условное обозначение, которое наносят над или под полкой линии-выноски, проводимой от изображения шва. Условное обозначение лицевого шва наносят над полкой линии-выноски (рис.2.2, а), обозначение шва с оборотной стороны наносят под полкой линии-выноски (рис. 2.2,6). За лицевую сторону одностороннего шва (рис. 2.1,д) принимают ту сторону, с которой производят сварку. Лицевой стороной двустороннего шва с несимметричной подготовкой кромок принимается та сторона, о которой производят сварку основного шва, если подготовка кромок симметричная, то за лицевую принимают любую сторону (рис. 2.1,е)

Рис.2.2

Обозначение шероховатости поверхности механически обработанной поверхности шва наносят на полке линии-выноски (рис.

2.2 в), или под полкой (рис. 2.2 г) после условного обозначения шва, или указывают в таблице швов, или приводят в технических требованиях чертежах, например: "Параметр шероховатости поверхности сварных швов...". Если для шва сварного соединения установлен контрольный комплекс или категория контроля шва, то их обозначение допускается помещать под линией-выноской (рис. 2.2,д). В технических требованиях или таблице швов

на чертеже приводят ссылку на соответствующий нормативно-технический документ. Сварочные материалы указывают на чертеже в

технических требованиях или таблице швов. Допускается сварочные материалы на чертеже не указывать.

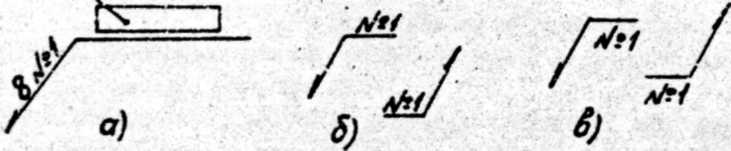

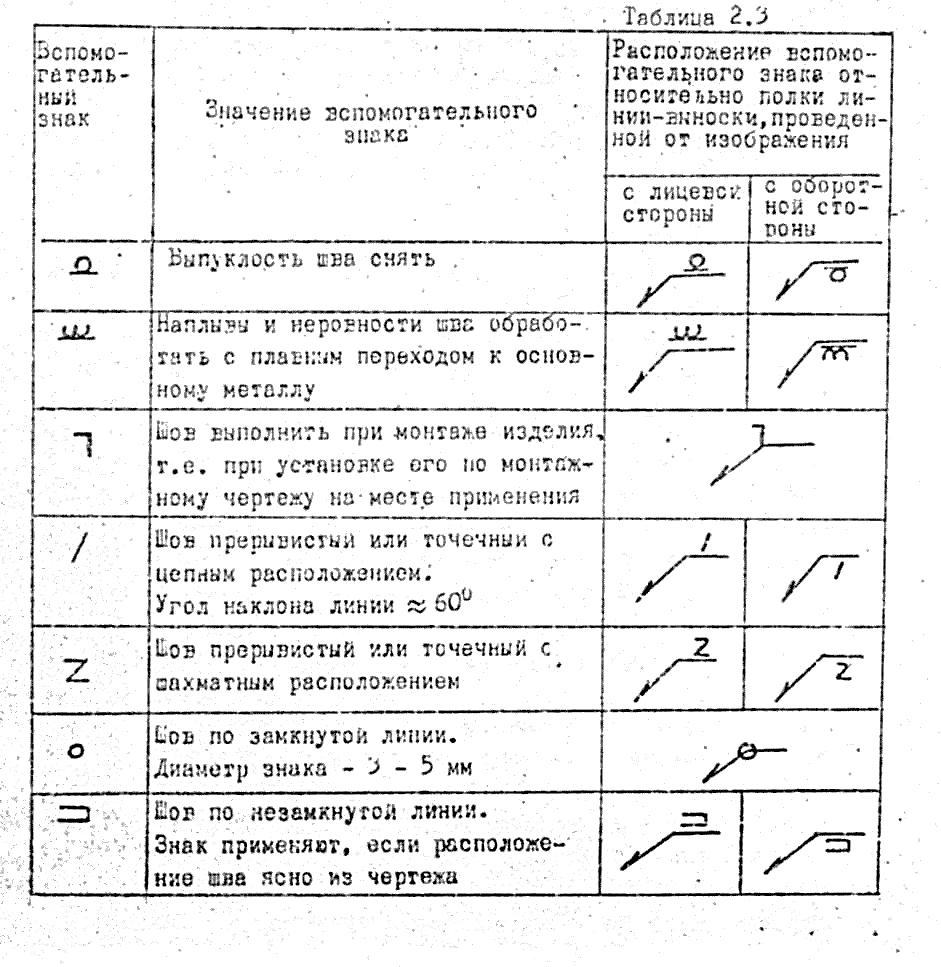

При наличии на чертеже одинаковых швов[1] обозначение наносят у одного изображения, а от изображений остальных одинаковых швов

проводят линии-выноски с полками. Bсем одинаковым швам присваивают одинаковый порядковый номер, который наносят:

а) на линии-выноске, имеющий полку с нанесенным обозначением

шва (рис. 2.3,а);

б) на полке линии-выноски, проведенной от изображения шва,

не имеющего обозначения, с лицевой стороны (рис. 2.3,б);

в) под полкой линии-выноски, проведенной от изображения шва,

не имеющего обозначения, с оборотной стороны (рис. 2.3,в).

| Рис. 2.3 |

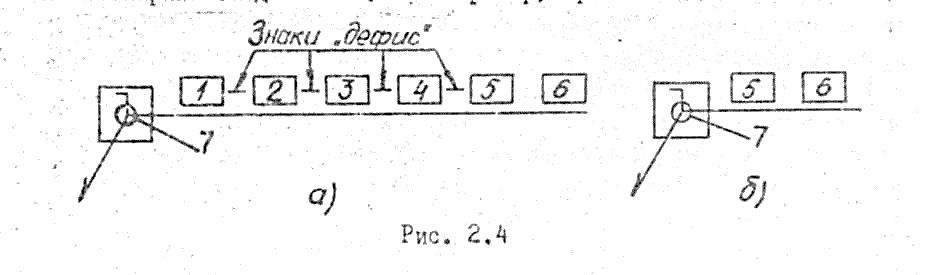

Количество одинаковых швов допускается указывать на линии-выноске, имеющей полку с нанесенным обозначением (рис. 2.3,а). Структура условного обозначения стандартного шва (рис.2.4,а), а также нестандартного шва или сварной точки (рис. 2.4,6) включает:

1-обозначение стандарта на типы и конструктивные элементы швов сварных соединений (см. например, прил. 1-2);

2-буквенно-цифровое обозначение шва по стандарту на типы и конструктивные элементы сварных соединений (см. например, прил. 1-2);

3-условное обозначение способа, сварки по стандарту на типы и конструктивные элементы швов сварных соединений (допускается не указывать) ;

4-знак Δ и размер катета согласно стандарту на типы и конструктивные элементы швов сварных соединений;

5-для прерывистого шва - длину провариваемого участка, знак / по табл. 2.3 (шов прерывистый или точечный с цепным расположением) или Z по табл. 2.3 (шов прерывистый или точечный с шахматным расположением) и размер шага;

- для одиночкой сварной точки - размер расчетного диаметра точки;

- для шива контактной точечной сварки или электрозаклепочного - размер расчетного диаметра точки или электрозаклепки, знак / или Z и размер шага;

-для шва контактной шовной сварки размер расчетной ширины шва;

- для прерывистого шва контактной шовной сварки - размер расчетной ширины шва, знак умножения, размер длины провариваемого участка, знак/ и размер шага;

- для прерывистого шва контактной шовной сварки - размер расчетной ширины шва, знак умножения, размер длины провариваемого участка, знак/ и размер шага;

6. вспомогательные знаки

7 – вспомогательные знаки

Вспомогательные знаки выполняют сплошными тонкими линиями. Они должны быть одинаковой высоты с цифрами, входящими в в обозначение шва. После вспомогательных знаков, если швы обрабатываются, ставят обозначение параметра шероховатости поверхности обрабатываемого шва (рис. 2,2, в, г). Так как условное буквенно-цифровое обозначение стандартного шва предусматривает вполне определенный контур сечение шва, метод подготовки кромок и установление определенных зазоров между деталями перед сваркой (что указывается в соответствующем стандарте), то на чертежах поперечных сечениях швов эти данные не указываются. Их приводят в технологической документации. Примеры условных обозначений швов даны в прил. 1 и 2.

2.5. Упрощенные обозначения швов сварных соединений

по ГОСТ 2.312-72

При наличии на чертеже швов, выполняемых по одному и тому же стандарту, обозначение стандарта указывают в технических требованиях чертежа (запись по типу: "Сварные швы ... по...") или в таблице. Допускается не присваивать порядковый номер одинаковым швам, если все швы на чертеже одинаковы и изображены с одной стороны (лицевой или оборотной) При этом швы, не имеющие обозначения, отмечают линиями-выносками без полок (рис. 2.5).

На чертеже симметричного изделия, при наличии на изображении оси симметрии, допускается отмечать линиями-выносками и

обозначать швы только на одной из симметричных частей изображения изделия. На чертеже изделия, в котором имеются одинаковые составные части, привариваемые одинаковыми швами, эти швы

допускается отмечать линиями-выносками и обозначать только у

одного из изображений одинаковых частей (предпочтительно у

изображения, от которого проведена линия-выноска с номером позиции).

Допускается не отмечать на чертеже швы линиями-выносками, а приводить указания по сварке записью в технических требованиях чертежа, если эта запись однозначно определяет места сварки, способы сварки, типы швов сварных соединений и размеры их конструктивных элементов в поперечном сечении и расположение швов. Одинаковые требования, предъявляемые ко всем швам или группе швов, приводят один раз - в технических требованиях или в таблице швов.

3. ОБЩИЕ РЕКОМЕНДАЦИИ ПО ПРОЕКТИРОВАНИЮ СВАРНЫХ РАМ

3.1. Несущие конструкции рам

Основные нагрузки в рамах воспринимают балки. От их размеров в значительной степени зависит масса рамы, для обеспечения достаточной жесткости высоту стенок балок h (рис. 3.1, 3.2) находят в зависимости от наибольшей длины рамы L по формуле

h ≥ (0,09-0,11)· L

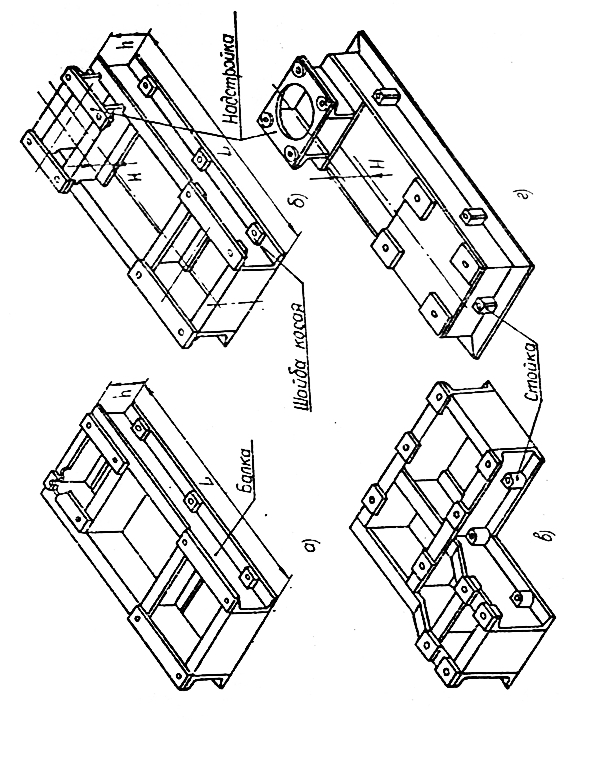

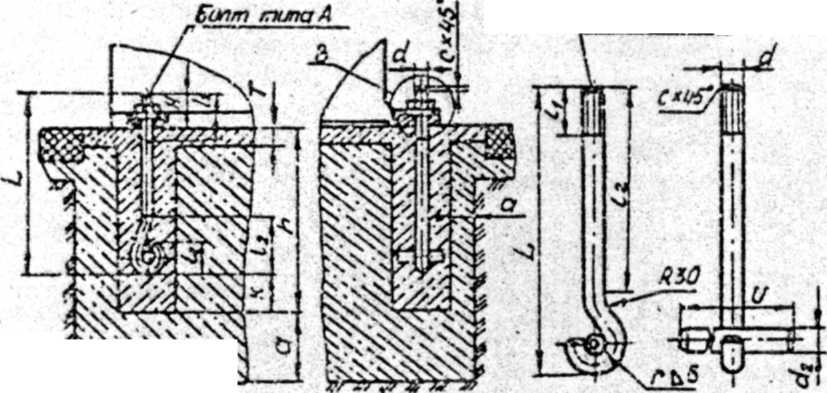

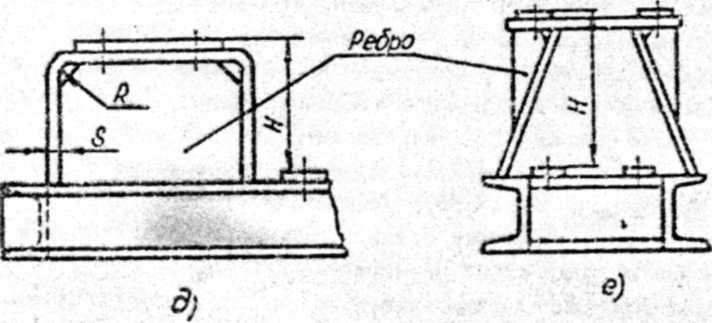

Расчетное значение h у коротких рам невелико и в случаях, когда элементы профилей рамы используют для размещения крепежных деталей (болтов, винтов, шпилей), значение h следует увеличивать до приемлемых значении, предварительно определив размеры этих деталей в местах крепления рамы к фундаменту или в местах закрепления агрегатов и деталей на раме (пояснения по этому вопросу будут приведены в п.3.2 и 3.3). На рис.3.1 показаны рамы, изготовленные из швеллеров, имеющих полки с уклонами (рис. 3.1, а,б,в), и неравнополочных уголков (рис.3.1,г).

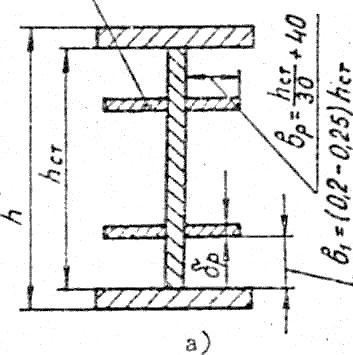

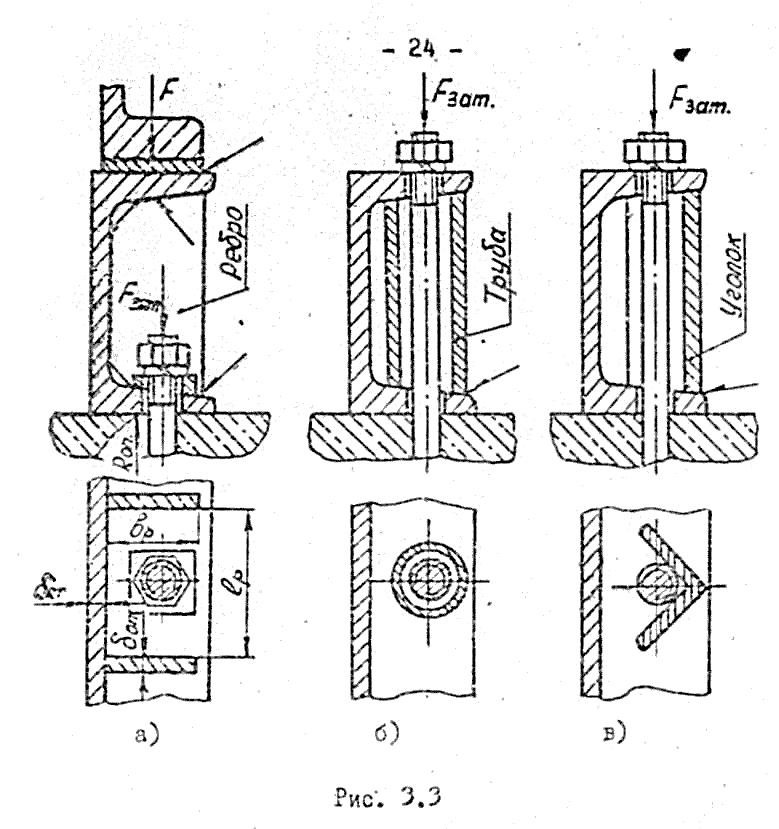

Применяемые для изготовления рам стандартные прокатные и гнутые профили имеют под нагрузкой, как правило, достаточный запас устойчивости и не требуют усиления. В сварных конструкциях, где соотношение размеров элементов может быть неблагоприятным с точки зрения жесткости, местную устойчивость балок обеспечивают, устанавливая продольные (рис.3.2,а) или поперечные ребра жесткости (рис. 3.2,<5). При необходимости используют оба вида ребер. Продольные ребра применяют сравнительно редко. Их ставят на тонких стенках - δст ≤ hст / ( 125-160) - при действии продольных сжимающих сил. При сжатии верхнего и нижнего сечении устанавливают ребра в обоих частях балки, а если нагружена лишь одна часть, то приваривают лишь одну пару ребер в сжатой части. Продольные ребра выполняют сплошными для удобстве сварки или применения сварочных автоматов. Поперечные ребра используют чаще и ставят при действии на балку рамы поперечных сосредоточенных нагрузок (рис. 3.2, б). В поперечных ребрах обязательно делают высечки сх45° в мессах, где, сходятся три взаимно перпендикулярных сварных шва, чтобы уменьшить концентрацию напряжений. Расстояние между соседними поперечными ребрами не должно превышать (2,0-2,5) • hст. Продольные и поперечные ребра нельзя располагать на расстоянии друг от друга или соседних элементов (стенок, полок и др.) меньшем, чем 0,8 ·bp , иначе будут затруднены сварочные работы из-за плохого доступа к месту сварки. Сечения продольных и поперечных ребер обычно принимают одинаковыми. Толщина ребер сварных профилей δр ≥ bp / 15 - для углеродистых сталей и δр ≥ bp / 12 - для низколегированных сталей и алюминиевых сплавов. Для прокатных двутавровых балок и швеллеров принимают δр  bp / (6-12) [6.С.396] .

bp / (6-12) [6.С.396] .

Рис. 3.1

Рис.3.2

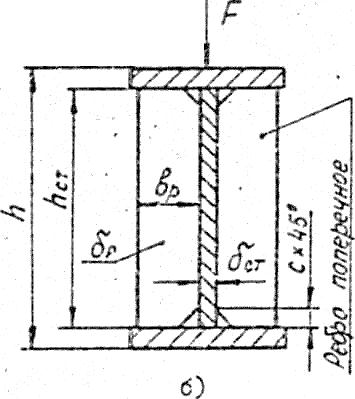

Если у опор рамы действуют значительные сосредоточенные опорные реакции Rоп (рис. 3.3,а), то толщину ребер вблизи опор δоп принимают равной (0,8-1)· δст. Торцовые поверхности ребер при этом проверяют на смятие, предполагая, что они воспринимают половину опорной реакции. Допускаемые напряжения смятия [σсм] можно установить по допускаемым напряжениям растяжения [σр], принимая [σсм]  1,5 • [σр]. При распределенных нагрузках усиление балок обычно не требуется. Более подробные рекомендации по размещению ребер приводятся в [7.С.116-120; 8.С.185]

1,5 • [σр]. При распределенных нагрузках усиление балок обычно не требуется. Более подробные рекомендации по размещению ребер приводятся в [7.С.116-120; 8.С.185]

При конструировании сварных узлов катеты швов К назначают в зависимости от толщины свариваемых элементов S. Для угловых, тавровых и нахлесточных швов на начальном этапе проектирования ориентировочно принимается к  s .

s .

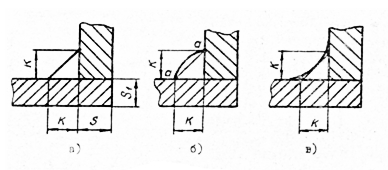

Рис. 3.3

Пособие [9.С.13] рекомендует формулу. К =0,4 • S +2мм для S =4-16мм. Если толщина свариваемых деталей неодинакова (рис. 3.4), то принимают K по толщине более тонкого материала S1, т.е. К  S1 . Исходя из конструктивных соображений, из размеров кромок деталей или расчетов сварного соединения величину катета уменьшают до требуемого обоснованного значения, учитывая, однако, что Кmin=3 мм при S≥ 3 мм. Валиковые сварные швы треугольного профиля (рис. 3.4) выполняют прямыми, выпуклыми и вогнутыми. Чаще применяют прямые (нормальные) швы (рис. 3.4,а).При выпуклых швах (рис. 3.4,б) возможен непровар в точках α Такие швы создают наибольшую концентрацию напряжений и хуже сопротивляются усталости. Для устранения этого недостатка у ответственных швов выпуклость удаляют путем механической обработки. Вогнутые швы (рис. 3.4,в) обеспечивают наибольшую прочность, но их труднее выполнять. Места, необходимые для наложения швов и выполнения сварки в удобном положении, должны быть предусмотрены заранее при выборе размеров деталей.

S1 . Исходя из конструктивных соображений, из размеров кромок деталей или расчетов сварного соединения величину катета уменьшают до требуемого обоснованного значения, учитывая, однако, что Кmin=3 мм при S≥ 3 мм. Валиковые сварные швы треугольного профиля (рис. 3.4) выполняют прямыми, выпуклыми и вогнутыми. Чаще применяют прямые (нормальные) швы (рис. 3.4,а).При выпуклых швах (рис. 3.4,б) возможен непровар в точках α Такие швы создают наибольшую концентрацию напряжений и хуже сопротивляются усталости. Для устранения этого недостатка у ответственных швов выпуклость удаляют путем механической обработки. Вогнутые швы (рис. 3.4,в) обеспечивают наибольшую прочность, но их труднее выполнять. Места, необходимые для наложения швов и выполнения сварки в удобном положении, должны быть предусмотрены заранее при выборе размеров деталей.

Рис. 3.4

3.2. Подбор крепежных деталей и размещение их на раме

Для укрепления деталей и узлов на раме чаще всего используют стандартные детали - болты, винты, шпильки, гайки, шайбы и другие. Применение нестандартных деталей следует ограничивать, Крепежные детали, даже в малонагруженных рамах, при определенных условиях создают значительные местные нагрузки (рис. 3.3, б,в). В конструкции, показанной, на рис. 3.3,а, усилие от затяжки болта Fзат не создает существенных деформации изгиба. Усиление рамы поперечными ребрами в этом случае связано с действием значительной местной нагрузки F и сосредоточенной опорной реакции Rоп, но не с усилием затяжки Fзат. Расстояние между ребрами lp здесь выбрано так, чтобы разместились крепежные детали и было обеспечено необходимое место для применении гаечных ключей при сборке в соответствии с принятыми в машиностроении рекомендациями [6. С.393; 16. С.90] .

Количество крепежных деталей в местах крепления и их диаметр устанавливают по характеристикам готового изделия (двигателя, редуктора, салазок, корпусов подшипников, кронштейнов и др.) или расчетным путем при проектировании узлов и агрегатов[2].

Так, диаметр болтов, используемых, например, для закрепления редукторов на раме, находят при проектировании редукторов по эмпирическим формулам в зависимости от межосевых расстояний или крутящих моментов на тихоходном валу [I. С.243; 10. С.305; II. С.6] , а также расчетным путем по действующей внешней нагрузке [12. С.317-318]. Для других узлов и агрегатов используют рекомендации по расчету резьбовых соединений при различных схемах их нагружения (13. С.35-58] . Допускаемые осевые нагрузки [Fр] для болтов, винтов и шпилек можно принять по табл. 3.1 [14. С.250] .

| Материал болтов | Допускаемая осевая нагрузка (Fр) на болт Н, при отнулевом цикле нагружения ( учета усилий затяжки) | |||||||||

| М10 | М12 | (М14) | М16 | (М18) | М20 | (М22) | М24 | (М27) | ||

| Сталь Ст3 Сталь35 Сталь 40 | 1600 2700 3800 | 2400 3900 5700 | 3300 5700 8700 | 5000 8000 12700 | 6700 10700 16700 | 9300 16000 23300 | 12700 21300 30400 | 15600 26600 37400 | 22000 35300 49400 | |

| Примечание. Предпочтительнее значения без скобок | ||||||||||

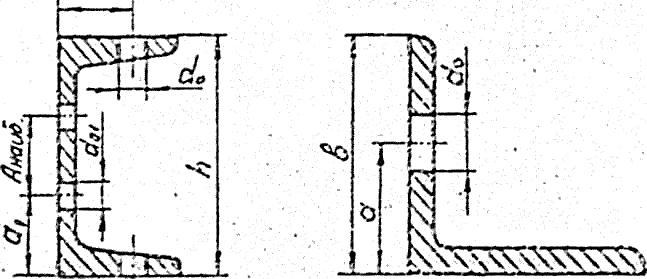

Отверстия в раме и скрепляемых деталях следует располагать так, чтобы сборку соединений не затрудняли расположенные рядом элементы конструкции (ребра, стенки, полки и др.) и чтобы было отведено достаточно места под головки стандартных ключей [б. С.398] , гайки, болты, подкладные и косые шайбы [1.C.313; 6, С.580] и другие детали. Должна быть также обеспечена возможность поворота гаечных ключей на 60° для свободного захвата при сборке гаек и головок болтов в любом положении. Эти требования учтены в рекомендациях по размещению отверстий в швеллерах и равнополочных уголках, приведенных в табл. 3.2 и на рис. 3.5.

Рис.3.5

таблица 3.2

| Швеллер ( рис.3.5, а) | Уголок равнополочный ( рис 3.5, б) | |||||||

| № профиля | Полка | Стенка | Размер полки b1 , мм | a | dо | |||

| a | dо | Анаиб | a1 | dо1 | ||||

| 5 6,5 8 10 12 14 16 18 20 22 25 27 30 33 36 | 20 20 25 30 30 35 35 40 45 50 50 60 60 60 70 | 9,0 9,0 11,0 11,0 17,0 17,0 20,0 20,0 23,5 26,0 26,0 26,0 26,0 26,0 26,0 | - - - 34 44 56 60 70 80 90 110 130 160 190 210 | - - - 33 38 42 50 55 60 65 65 70 70 70 75 | - - - 9,0 13,0 15,0 17,0 20,0 23,5 26,0 26,0 26,0 26,0 26,0 26,0 | 20 25 28 32 36 40 45 50 56 63 70 75 80 90 100 | 13 15 15 18 20 22 25 30 30 35 40 45 45 50 55 | 4,5 5,5 6,5 6,5 9,0 11,0 11,0 13,0 13,0 17.0 20,0 21,5 21,5 23.5 23,5 |

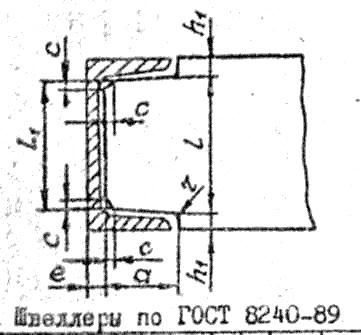

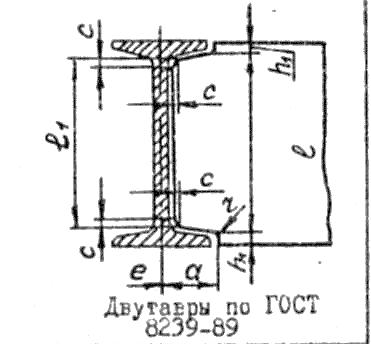

Для двутавровых балок и неравнополочных уголков рекомендации можно найти в [6, С.391] . Размеры гнутых и прокатных профилей указаны в [6. С.136-150, 207-209, 392-395; 16. С.32-35] . Краткие сведения о швеллерах равнополочных уголках помещены в прил. 3 и 4.

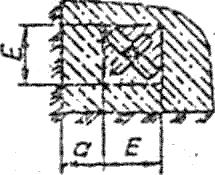

Узлы крепления проектируют так, чтобы обеспечивался легкий доступ к гайкам, головкам болтов и винтов при сборке. Для этого обычно размещают прокатные профили полками наружу (рис. 3.6,а). В противном случае предусматривают окна соответствующих размеров, позволяющие использовать ключи и другой слесарный инструмент (рис.3.6,б). Эти окна могут использоваться также при транспортировке и монтаже рамы. Если доступ к головкам болтов и гайкам затруднен, невозможен или положение осей отверстий в конструкции не позволяет разместить каждую из крепежных деталей в соответствии с принятыми в машиностроении нормами то используют винтовые (рис. 3.6,в) или шпилечные соединения (рис. 3.6,г). При этом требуется изготавливать в раме резьбовые отверстия, что делает раму менее технологичной, кроме того винтовые соединения имеют существенный недостаток - при многократных разборках и сборках и недостаточно прочных материалах резьбовая часть соединений может изнашиваться и повреждаться. Шпилечные соединения лишены этого недостатка, так как разбираются редко. Для обоих соединений в раме предусматривают резьбовые отверстия d (рис 3.6 в,г), соответствующие по длине резьбовой части шпилек и необходимой длине свинчивания lсв винтов. Для стальных деталей принимают lсв =(1,0-1,25)·d , для чугунных lсв =(1,25-1,5)·d и для деталей из легких сплавов lсв =(1,5-2)·d .Размеры сквозных отверстий d0 , мм, под болты, винты и шпильки указаны в табл. 3.3.

Таблица 3.3

| Диаметры стержней крепёжных деталей d, мм | Диаметры сквозных отверстий, d0, мм | Диаметры стержней крепёжных деталей d, мм | Диаметры сквозных отверстий, d0, мм | ||||

| 1 ряд | 2ряд | 3 ряд | 1 ряд | 2 ряд | 3ряд | ||

| 3,0 4,0 5,0 6,0 7,0 8,0 10,0 12,0 14,0 | 3,2 4,3 5,3 6,4 7,4 8,4 10,5 13,0 15,0 | 3,4 4,5 5,5 6,6 7,6 9,0 11,0 14,0 16,0 | 3,6 4,8 5,8 7,0 8,0 10,0 12,0 15,0 17.0 | 16,0 18,0 20.0 22,0 24,0 27.0 30,0 33,0 36,0 | 17,0 19,0 21,0 23,0 25,0 28,0 31,0 34,0 37,0 | 18,0 20,0 22,0 24,0 26,0 30,0 33,0 36,0 39,0 | 19,0 21,0 24,0 26,0 28,0 32,0 35,0 38,0 42,0 |

| Предельные отклонения d0 : для 1-го ряда по Н12; для 2-го и 3-го по Н14 | |||||||

|

|

Рис 3.6

Опорные поверхности крепёжных деталей должны быть перпендикулярны осям отверстий. Поэтому на прокатные профили, имеющие полки с уклонами (рис,3,6.а) устанавливают косые шайбы по ГОСТ 10906-78 (см.прил.5) Обычно их приваривают к профилям прерывистыми или точечными швами.

3.3. Закрепление рам на основаниях и фундаментах

| Ерпт типа 5 |

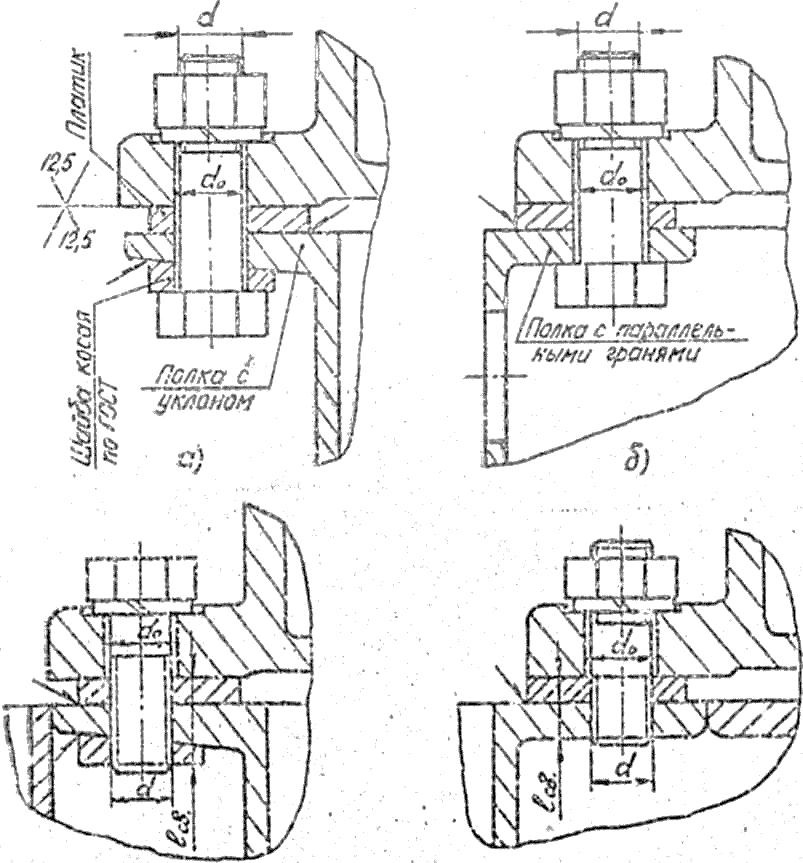

Для закрепления рам па плитах, бетонных основаниях и фундаментах использует фундаментные или анкерные болты[3]. Размеры фундаментных болтов можно принять по табл. 3.4 и рис.3.7

Рис. 3.7

Рис. 3.7

Таблица 3.4

| d | d1 | c | H | d2 | U | E | h | K | T | a | Болт типа А | Болт типа Б | |||||

| L | l1 | l2 | l3 | L | l1 | l2 | |||||||||||

| М12 М16 М20 М24 М27 М30 М36 | 14 18 22 26 29 32 38 | 1,8 2,0 2,5 3.0 3,5 4,0 4,5 | 16 20 25 30 34 35 42 | 12 16 20 24 27 30 36 | 90 100 110 130 140 150 160 | 80 90 100 120 130 140 150 | 255 300 400 440 485 535 770 | 50 55 60 70 75 80 85 | 20 25 25 30 30 35 40 | 60 65 65 70 70 75 80 | 250 300 400 450 500 550 800 | 50 60 70 80 85 90 100 | 60 80 100 120 135 150 180 | 15 20 25 30 35 35 40 | - 300 400 450 - 550 - | - 50 60 70 - 80 - | -235 322 362 - 442 - |

[15] или рекомендациям [20. С.620-622]. Число и размеры фундаментных болтов зависят от величин внешних нагрузок (сил и

крутящих моментов), действующих на раму. Если внешние нагрузки

незначительны, то нераскрытие стыка (сохранение контакта) в

месте крепления рамы к фундаменту обеспечивается даже болтами

малого сечения. Болты по диаметру обычно принимает равными

диаметрам наибольших болтов, служащих для закрепления агрегатов на раме, но не менее M12. При необходимости диаметр увеличивают на 20-25%, предусмотрев достаточно места для их размещения на полках или стенках (см.табл.3.2) прокатных, сварных или гнутых профилей и других элементах рамы. При предварительном выборе можно использовать следующие рекомендации [1.С.313] :

длина рамы L , мм до 700 700-1000 1000-1500

диаметр болтов d,мм 16-10 20-22 24

минимальное число болтов 4 6 8

Если действующие на раму нагрузки значительны, то может потребоваться расчет резьбового соединения. При достаточно жесткой раме нагрузку, приходящую на наиболее нагруженный болт, не сложно определить по методике, изложенной в пособии [12. С.317-318]. Шаг установки болтов принимают в пределах 30-40 диаметров (300-1000 мм), что позволяет избежать опасных вибраций, а также деформаций элементов рамы в процессе работы и монтажа. Расстояния от крайних болтов до концевых частей опорной поверхности рами устанавливают с учетом размеров колодцев и конфигурации Фундамента, но не более 200-300 мм. Глубина заделки фундаментных болтов в бетон составляет примерно 15-20 диаметров болта. Размеры колодцев должны обеспечивать их свободное размещение. Напряжение смятия на нижней опорной поверхности рамы при бетонном основании принимают в пределах 1,0-1,5 Н/мм2.

3.4. Требования к местам установки узлов и агрегатов, их конструктивное оформление

Точность взаимного положения агрегатов на раме в значительной мере определяется точностью обработки привалочных поверхностей, что должно быть отражено в допусках формы и расположения. На чертежах рам обычно указываются требования:

1) 1) к плоскостности базовых поверхностей, предназначенных

для установки узлов (ориентировочно 0,05-0,1 мм на длине 300 мм);

2) к параллельности базовых плоскостей (ориентировочно 0,08-0,15 мм на длине 300 мм);

3) к разности высот Н (рис. 3,1.б, 3,8) опорных поверхностей (обычно допускаемые отклонения от +0,2 до +0,4); эти значения уточняют при расчетах размерных цепей [1. С.276-280], учитывая характеристики двигателей, редукторов, муфт и др. узлов.

Требования по п.1 применяют к тем опорным поверхностям рамы, которые лежат в одной плоскости и могут быть обработаны на станке с одной установки. Если рама ступенчатая и поверхности не лежат в одной плоскости, то к ним применяют требования по п. 1-3. Аналогичные требования могут предъявляться к тем поверхностям плоских рам, которые не удается по технологическим или иным причинам обработать с одной установки и требуется переустановка рамы на станке при обработке разных поверхностей. При выборе точности обработки поверхностей не следует выходить за пределы точности универсального оборудования (см. прил.6), чтобы не удорожать изготовление изделия.

Точность изготовления узлов, устанавливаемых на рамах, различна и это учитывается при определении точности изготовления рамы и замыкающего эвена, например муфты, соединяющей валы, допуск на высоту валов редукторов Н1 и на высоту оси вала электродвигателя h принимают равным -0,5 мм при размерах Н1 и h до 250 мм и равным -1,0 при размерах от 250 до 630 мм. Особенно высокие требования к соосности валов, и соответственно к опорным поверхностям рамы, предъявляются в случае соединения валов неуправляемыми жесткими муфтами (продольно-свертными, втулочными или фланцевыми): радиальные смещения валов Δr≤0,002-0,05 мм, допускаемые угловые смещения Δα- десятые доли градуса. Применение упругих и компенсирующих муфт позволяет понизить требования к точности изготовления рамы или точности регулировки узлов при помощи прокладок или других устройств (табл. 3.5).

Таблица 3.5

| Муфта | Допускаемое смещение валов | |

| Радиальное Δ r, мм до | Угловое Δα, мм до | |

| Упругая втулочно-пальцевая Упругая с резиновой звёздочкой Упругая с торообразной оболочкой Упругая со змеевидной пружиной Кулачково-дисковая Муфта со скользящим вкладышем Зубчатая Цепная | 0,2-0,6 0,2 1,0-6,0 0,5-3,0 0,04·d* 0,01-0,25 (0,01-0,02)·d 0,2-0,6 | 1º 1º-30´ 2-6º 1º-15´ 30´ 40´ 30´-1º 1º |

| * d-посадочный диаметр муфты , мм | ||

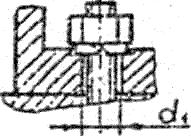

Из-за недостаточно жестких требования к форме и расположению поверхностей сортовых прокатных или гнутых профилей, широко используемых для сварных рам, в также из-за деформации элементов профилей при резке заготовок и особенно из-за коробления и неточной установки их при сварке, опорные поверхности рамы после изготовления обычно не пригодны для размещения на них узлов и агрегатов, если не применяется трудоемкая сборка с использованием прокладок или дополнительная механическая обработка привалочных поверхностей. В последнем случае в опорных точках рамы предварительно приваривают платики (рис. 3.8), представляющие собой пластины прямоугольной формы из листовой, полосовой или ленточной стали, и путем их обработки достигают требуемой плоскостности и требуемого взаимного положения поверхностей. Длина платиков должна быть оптимальной, чтобы, с одной стороны, величина удельного давления на опорной поверхности узлов не достигала предельных значений, а с другой, - не увеличивался расход металла, объем механической обработки и сварочных работ. Конструкцию удешевляют также применяя, если возможно, платики одинаковых размеров. Толщину платиков выбирают с учетом толщины других элементов рамы и припуска на обработку. Минимальная толщина должна быть такой, чтобы после обработки платик возвышался над соседними необработанными поверхностями не менее чем на 3-5 мм.

Сварка платиков в зависимости от размеров осуществляется с сплошными или прерывистыми швами. Катет шва К при сварке для обрабатываемого платина приникает равным 0,5-0,8 его толщины S, но не менее 3 мм. Для необрабатываемых деталей ( в том числе косынок и платиков) толщиной S≤10 мм принимают k=s , а при разной толщине (S и S1) К= S1, где - S1 толщина более тонкого материала.

|

|

| 6) $ |

Если у рамы опорные поверхности под узлы и агрегаты располагаются на разных уровнях (рис. 3.8) и разность высот Н не может быть

компенсирована платиками из-за значительного увеличения их толщины, то на нижнем поясе рамы выполняют надстройку из швеллеров, уголков и других стандартных профилей( с врезкой, рис. 3,8 г, или без нее, рис. 3,7, а,б,в). Применяют также листовые заготовки (рис. 3.8, д,е), в том числе гнутые. Врезку желательно исключить путем подбора сортовых профилей соответствующего размера или перехода на сварную конструкцию из листов, В этом случае, а также при большом перепаде высот Н , надстройки из листовых материалов по металлоемкости и трудоемкости изготовления могут оказаться наиболее эффективными. Использование гнутых профилей сокращает число сварных швов, но требует введения операции гибки. Наиболее технологичны при гибке П - образные и Г - образные сечения. Радиусы гибки R зависят от толщины листовых заготовок S (рис,3,8,д). Для углеродистых сталей при гибке под углом 90° принимают R≥S; минимальный радиус Rmin ≥ (0,3-0,8)·S. При S≥5 мм рекомендуется R≥2·S

Недостаточно жесткие элементы рамы, включая надстройки, в местах механической обработки и действия сосредоточенных сил усиливаются ребрами (рис. 3.8, б,в,д,е), Усиление рам косынками в большинстве случаев не требуется, так как детали рамы обычно имеют нужный запас прочности и жесткости, а сварные швы в местах сопряжений - достаточную протяженность. При использовании косынок и ребер в тяжелонагруженных рамах следует учитывать характер действующих нагрузок и концентрацию напряжений.

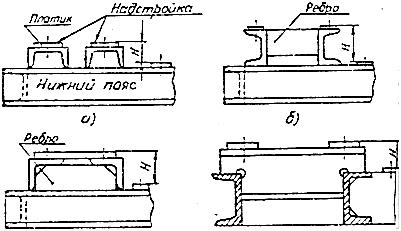

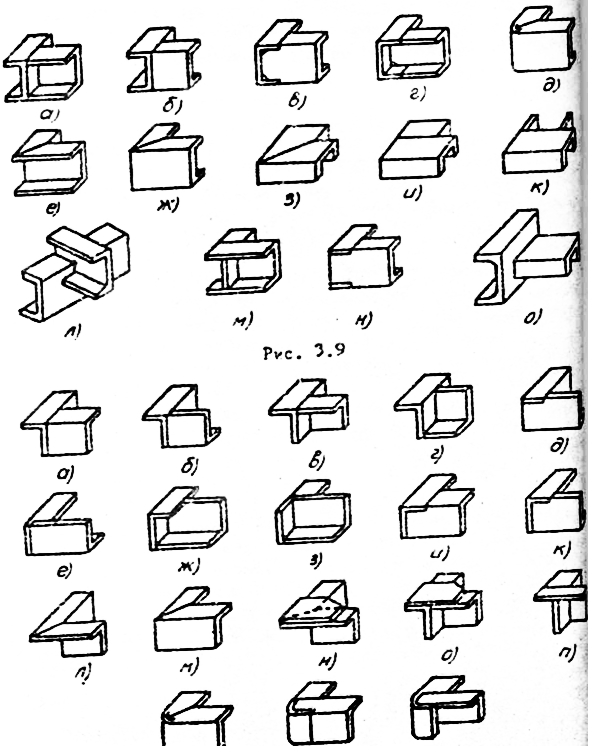

3.5. Сопряжения профилей в узлах рамы и их разделка

Подготавливая детали к сварке производят резку заготовок и придают им, если необходимо, определенную конфигурацию. На рис. 3.9-3.10 показано несколько вариантов сопряжений однотипных профилей - швеллеров и уголков. Профили деталей, примыкающих к швеллерам, равнополочным уголкам и двутаврам под углом 90° , и их размеры указаны в табл. 3.6 - 3.8, Основные размеры швеллеров и равнополочных уголков приведены в сокращенном виде в прил. 3 и 4. Более полные сведения можно найти в справочнике [6.С.136-150. 207-209, 392-395] или атласе [16. С.32-35] . Сопряжения разнотипных профилей могут иметь довольно сложную форму. По этой причине выбор оптимального профиля и вида сопряжений позволяет упростить механическую обработку и улучшить условия сварки деталей.

Рис. 3.10

|

|

|

|

|

| ||||||||||||||||||||

| № профиля | l | l1 | а | e | c | h1 | r | № профиля | b | а | d | c | h | r | № профиля | l | l1 | а | e | c | h1 | r | ||

| 5 6,5 8 10 12 14 16 18 20 22 24 27 | 38 52 68 87 107 127 147 167 186 206 226 255 | 33 47 60 80 99 118 136 155 173 192 210 239 | 28 32 36 42 47 53 59 65 72 78 85 90 | 6 6 6 6 7 7 7 7 7 7 8 8 | 4 4 4 4 4 5 5 6 6 7 7 8 | 6,0 6,0 6,5 6,5 6,5 6.5 6,5 6,5 7,0 7,0 7,0 7,5 | 1,5 1,5 1,5 1.5 1,5 1,5 2,0 2,0 2,0 2,0 2,0 2,5 | 3,2 3,6 4,0 5,0 6,3 7,5 8 10 12,5 14 16 18 | 32 36 40 50 63 75 80 100 125 140 160 180 | 29 33 37 46 57 68 73 91 116 131 150 170 | 3 3 3 4 6 7 7 10 10 10 12 12 | 4 4 5 5 7 9 9 12 14 14 16 16 | 4 4 4 5 7 8 8 11 11 11 13 13 | 1 1 1 1 1 1,5 1,5 2 2 2 3 3 | 10 12 14 16 18 20 22 24 27 30 33 36 | 87 107 127 147 167 186 206 225 255 285 312 340 | 82 101 120 139 158 176 195 213 242 271 298 326 | 25 30 34 38 43 47 52 55 60 64 66 68 | 4 4 4 4 4 4,5 4,5 4,5 5,0 5,5 5,5 6,0 | 4 4 4 5 5 6 6 6 6 7 7 8 | 6,5 6.5 6,5 6,5 6,5 7,0 7,0 7,5 7,5 7,5 9,0 10.0 | 1,5 1.5 1,5 2,0 2,0 2,0 2,0 2,0 2,5 2,5 2,5 3,0 | ||

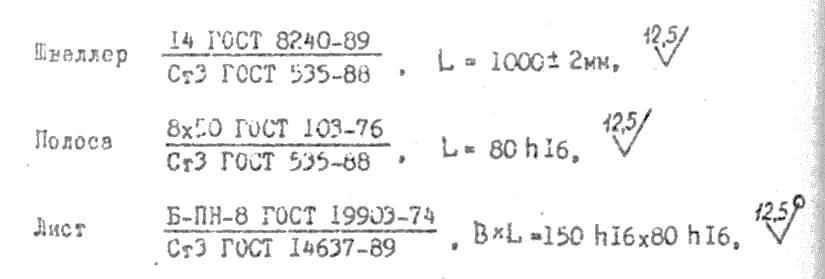

Если детали рамы получают из стандартных сортовых материалов определенных профилей и размеров путем отрезки, а затем сваривают и обрабатывают в сборе с другими деталями, то рабочие чертежи на такие детали не разрабатывают. Сведения о размерах этих деталей (с указанием допусков и шероховатости поверхности), а также материалах и условных обозначениях используемых профилей, обязательно вносят в спецификацию рамы в раздел "Материалы" в соответствии со стандартами на сортамент, например:

В разделе "Примечание" указывают кассу таких деталей в кг. Количество гипоразмеров применяемых профилей стремятся свести к минимуму. При выборе размеров деталей, получаемых отрезков из стандартных профилей, учитывают пропуск на обработку детали после сварки. Так, например, выбирая толщину полосы, используемой для изготовления платиков, следует учитывать толщину удаляемого при обработке слоя металла.

Если изделию из стандартного профилированного материала после отрезки придают дополнительно определенную форму путем гибки или механической обработки (сверление отверстий, разделка кромок, обработка поверхностей, пазов к т.п.) и затем сваривают с другими деталями, то на это изделие необходимо оформлять чертеж как на отдельную деталь. Сведения о наименовании обозначении и количестве таких деталей помещают в спецификацию сборочной единицы в раздел "Детали".

Библиографический список

1. Дунаев П.Ф., Леликов О.Г. Конструирование узлов и деталей машин. М.: Высш. шк., 1985, 416 с.

2. Иванов М.Н., Иванов В.H. Детали машин. Курсовое проектирование. М.: Высш. шк., 1975. 551 с.

3. Марочник сталей и сплавов /Под ред. В.Г.Сорокина, М.; Машиностроение, 1989. 640 с.

4. Технологичность конструкций /Под ред. С.Л.Ананьева и В.П.Купровича. М.: Машиностроение, 1969. 423 с.

5. Балабанов А.Н. Технологичность конструкции машин. Н.: Машиностроение, 1987. 336 с.

6. Анурьев В.И. Справочник конструктора - машиностроитель. М.: Машиностроение, 1978. T.I, 728 с.

7. Расчет сварных соединений и конструкций. Примеры и задачи. Серенко А.Н., Крумбольдт М.Н», Багрянский К.В. Киев: Вища шк. 1977. 336 с.

8. Огрешко А.И. Инженерные конструкции. М.: Колос, 1968, 455 8. с.

9. Орлов П.И.Основа конструирования /Под ред. П.Н.Учаева М.: Машиностроение, 1988, Т.2. 544 9. с.

10. Проектирование механических передач /С.А.Чернявский, Г.А.Снесарев, Б.С.КЬзинцев и др. М.% Машиностроение, 19S4, 560 с.

11. Гриценко В.Е.,Бабец Н.В., Гриценко СВ. Эскизное проектирование редукторов / НПИ. Новочеркасск,'1992. 48 с.

12. Проектирование механических передач /С.А.Чернавский, Г.М.Ицкович, В.А.Киселев и др. М.Машиностроение, 1976, 608 с.

13. Иванов М.Н. Детали машин. М.: Высш. их,, 1991. 383 с.

14. Гурвич С.Г., Ильященко Г.А., Мочкан И.В. Расчет и конструирование машин для переработки пластических масс. К,; Машиностроение, 1970. 296 с.

15. Расчет и проектирование деталей машин /Под ред. Г.Б.Столбина и К.П.Жукова, Я.: Высш. шк., 1978. 247 с.

16. Детали машин: Атлас конструкций /Б.А»Банков, В.Н.Богачев, А.В.Буланже и др. К.: Машиностроеиио, 1992, Ч 1 352 с.

17. Анурьев В.И. Справочник конструктора-машиностроителя» М: Машиностроение, 1992, Т.З. 720 с.

18. Перел Л,Я, Филатов A.A. Подшипники качения: Справочник. В.: Машиностроение, 1992. 508 с.

19. Анурьев В.И. Справочник конструктора-машиностроителя. К.: Машиностроение, 1992. Т.2. 784 с.

20. Анурьев В.И. Справочник конструктора-машиностроителя. М.: Машиностроение. 1992. T.I. 816 с.

Приложения

I. СПОСОБЫ СВАРКИ И ПРИМЕРЫ УСЛОВНЫХ ОБОЗНАЧЕНИЙ ШВОВ СВАРНЫХ СОЕДИНЕНИЙ С РАСПОЛОЖЕНИЕМ ДЕТАЛЕЙ ПОД УГЛОМ 90, 180, 270 и 360°

Рекомендуемые способы сварки имеют следующие условные обозначения:

Р - ручная дуговая сварка по ГОСТ 5264-80 для сварных соединений из сталей, а также сплавов из железноникелевой и никелевой основах. выполняемых ручной дуговой сваркой (кроме трубопроводов);

Г- газовая сварка по МН 2258-61 для сварных соединений из сталей;

Кт - контактная точечная сварка по ГОСТ 15878-79 (для сварных соединений из сталей, сплавов на железноникелевой и никелевой основах, титановых, алюминиевых, магниевых и медных сплавов.

Кш - контактная шовная сварка по ГОСТ 15878-79 ( материалы те же, что для контактной точечной сварки) в табл. 1 приводятся в сокращенном виде рекомендации по выбору способов сварки и условных обозначений сварных швов.

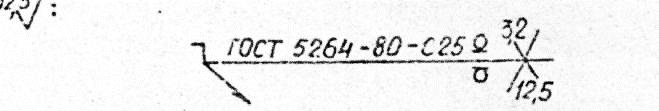

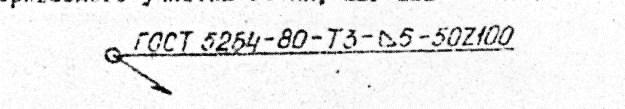

Примеры условных обозначений сварных швов, приведённых в табл.1:

1. Шов стыкового соединения с двумя симметричными скосами кромок, двусторонний, выполняемый ручной дуговой сваркой при монтаже изделия; выпуклость шва снята с обеих сторон шероховатость поверхности с лицевой стороны3,2  , с оборотной -

, с оборотной -  :

:

2. Шов таврового соединения без скоса кромок, двусторонний, прерывистый с шахматным расположением, выполняемый ручной дуговой сваркой по замкнутому контуру; катет шва 5 мм, шаг шва 100мм:

3. Шов стыкового соединения без скоса кромок, двусторонний, выполняемый газовой сваркой с последующей обработкой наплывов и неровностей с плавным переходом к основному металлу:

4. Шов нахлесточного соединения, выполняемый контактной точечной сваркой с расчётным диаметром ядра точек 5 мм, расположенных в шахматном порядке с шагом 20мм:

5. Шов нахлесточного соединения, выполняемый контактной шовной сваркой; ширина шва 6 мм, длина провариваемого участка 50 мм, шаг 100 мм;

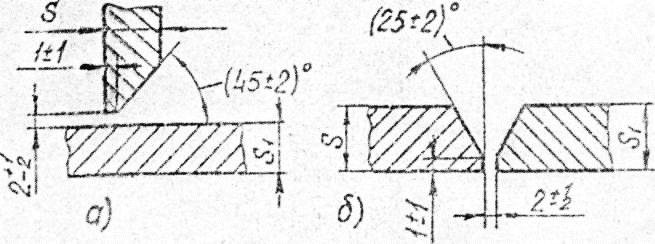

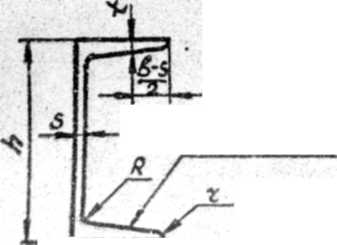

На рис.1.1 в качестве примера приведена разделка кромок под ручную дуговую сварку для соединений типа Т6 (рис.1.1а)и С2(рис.1.1.б)по ГОСТ 5264-80.

Примечание. На сборочных чертежах изделий единичного производства допускается указывать данные о подготовке кромок непосредственно на изображении или виде выносного элемента, если эти данные не приведены на чертежах деталей.

Рис. 1.1

2. СПОСОБЫ СВАРКИ И ПРИМЕРЫ УСЛОВНЫХ ОБОЗНАЧЕНИЙ ШВОВ СВАРНЫХ СОЕДИНЕНИЙ С РАСПОЛОЖЕНИЕМ ДЕТАЛЕЙ ПОД ОСТРЫМ ИЛИ ТУПЫМ УГЛОМ

Рекомендуемый способ сварки имеет следующее условное обозначение:

Р- ручная дуговая сварка по ГОСТ 11534-75 для соединений из углеродистых и низколегированных сталей, выполняемых во всех пространственных положениях.

В табл.2 приводятся в сокращенном виде рекомендации по выбору условий сварки и условных обозначений сварных швов по ГОСТ 11534-75

Пример условного обозначения сварного шва, выбранного по табл. 2:

1. Шов таврового соединения со скосом одной кромки односторонний, прерывистый, выполняемый ручной дуговой сваркой по ГОСТ 11534-75, катет шва 6 мм, длина провариваемого участка 50мм, шаг 100мм:

ГОСТ 11534-75-Т1-  -50/100

-50/100

3. ШВЕЛЛЕРЫ СТАЛЬНЫЕ ГОРЯЧЕКАТАННЫЕ С УКЛОНОМ ВНУТРЕННИХ ГРАНЕЙ ПОЛОК. СОРТАМЕНТ ( ГОСТ 8240-89)

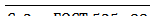

Обозначения основных параметров и размеры швеллеров приведены на рис.3.1и в табл.3. Уклоны внутренних граней полок не должны быть более 10%.

| Т1 |

h- высота;

b- ширина полки;

s- толщина стенки;

t- толщина полки;

R- радиус внутреннего закругления;

r-радиус закругления полки

таблица 3

| № профиля | h | b | s | t | R | r | Масса Iм,кг |

| мм | |||||||

| 5 6,5 8 10 12 14 16 16а 18 18а 20 22 24 27 30 33 36 40 | 50 65 80 100 120 140 160 160 180 180 200 220 240 270 300 330 360 400 | 32 36 40 46 52 58 64 68 70 74 76 82 90 95 100 105 110 115 | 4,4 4,4 4,5 4,5 4,8 4,9 5,0 5,0 5,1 5,1 5,2 5,4 5,6 6,0 6,5 7,0 7,5 8,0 | 7,0 7,2 7,4 7,6 7,8 8,1 8,4 9,0 8,7 9,3 9,0 9,5 10,0 10,5 11,0 11,7 12,6 13,5 | 6,0 6,0 6,5 7,0 7,5 8,0 8,5 8,5 9,0 9,0 9,5 10,0 10,5 11,0 12,0 13,0 14,0 15.0 | 2,5 2,5 2,5 3,0 3,0 3,0 3,5 3,5 3,5 3,5 4,0 4,0 4,0 4,5 5,0 5,0 6,0 6,0 | 4,84 5,90 7,05 8,59 10,40 12,30 14,20 15,30 16,30 17,40 18,40 21,00 24,00 27,70 31.80 36,50 41,90 48,30 |

Пример условного обозначения швеллера горячекатанного с уклоном внутренних граней полок номер 16 по ГОСТ 8240-89, обычной точности ( В), сталь марки Ст3по:

Швеллер

Примечание. У швеллеров с параллельными гранями полок по ГОСТ 8240-89 в обозначении номера швеллера дополнительно вводится буква П, например 16П.

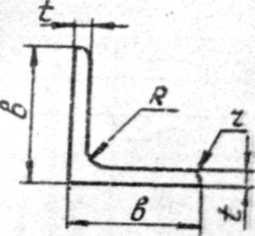

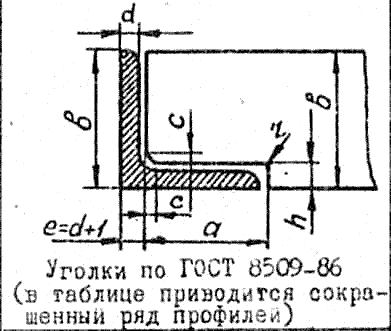

4. УГОЛКИ СТАЛЬНЫЕ ГОРЯЧЕКАТАННЫЕ РАВНОПОЛОЧНЫЕ . СОРТАМЕНТ( ГОСТ 8509-86)

Основные параметры уголков приведены на рис. 4.1и в табл.4

таблица 4

| № профиля | b | d | R | r |

| мм | ||||

| 3,2 3,5 4 4,5 5 5,6 6* 6,3 6,5 7 7,5 8 9 10 11 12* 12,5 14 15* 16 18 20 | 32 35 40 45 50 56 60 63 65 70 75 80 90 100 110 120 125 140 150 160 180 200 | 3; 4 3; 4; 5 3; 4; 5; 6* 3; 4; 5; 6* 3; 4; 5; 6; 7* 8* 4; 5 4; 5; 6; 8; 10 4; 5; 6 6 4,5; 5; 6; 7; 8; 10* 5; 6; 7; 8; 9 5,5; 6; 7; 8; 10*; 12* 6; 7; 8; 9; 10* 12* 6,5; 7; 8; 10; 12;14; 15* 16* 7; 8 8; 10; 12; 15 8; 9; 10; 12; 14; 16 9; 10; 12 10; 12; 15; 18 10; 11; 12; 14; 16; 18; 20 11; 12; 15*; 18*; 20* 12; 13; 14; 16; 18*; 20; 24*; 25; 30 | 4,5 4,5 5.0 5,0 5,5 6,0 7,0 7,0 7,0 8,0 9,0 9,0 10,0 12,0 12,0 12,0 14,0 14,0 14,0 16,0 16,0 18,0 | 1,5 1,5 1,7 1,7 1,8 2,0 2,3 2,3 2,3 2,7 3,0 3,0 3,3 4,0 4,0 4,0 4,6 4,6 4,6 5,3 5,3 6,0 |

| Примечания: 1) таблица приводится в сокращенном виде, размеры уголков указаны только для профилей№3, 2 2) уголки, отмеченные звёздочкой, изготовляют по требованию потребителя | ||||

| Рис. 4.1 |

b- ширина полки;

t- толщина полки;

R- радиус внутреннего закругления;

r-радиус закругления полки

Пример условного обозначения уголка горячекатанного равнополочного размером 50х3мм обычной точности проката (В) по ГОСТ 8509-86, из стали марки Ст3по:

Уголок

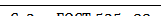

5. ШАЙБЫ КОСЫЕ ( ГОСТ 1096-78)

Размеры косых шайб указаны в табл. 5 и на рис.5.1

Рис 5.1

таблица 5

| Диаметр резьбы крепёжной детали, мм | d | b | S | S1 | Масса 1000шт, кг |

| мм | |||||

| 6 8 10 12 14 16 18 20 22 24 27 | 6,6 9,0 11,0 13,0 15,0 17,0 19,0 22,0 24,0 26,0 30,0 | 16 16 20 30 30 30 40 40 40 50 50 | 5,8 5,8 6,2 7,3 7,3 7,3 8,4 8,4 8.4 9,5 9,5 | 4,9 4,9 5,1 5,7 5,7 5.7 6,2 6,2 6,2 6,8 6,8 | 8,5 7,4 12,2 34,3 32,1 29,9 64,1 59,4 55,9 104,4 95,7 |

Пример условного обозначения косой шайбы для крепёжной детали с даметром резьбы М16 из стали марки Ст3, без покрытия:

Шайба 16, Ст3 ГОСТ 10906-78

6. ОТКЛОНЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ ДЕТАЛЕЙ ПРИ ОБРАБОТКЕ НА МЕТАЛЛОРЕЖУЩЕЙ СТАНКАХ

Нормы точности станков и изготавливаемых на них изделий устанавливаются соответствующих стандартами. Так для станков , которые могут быть использованы при обработке рам и плит, действуют следующие стандарты на нормы точности:

продольно - строгальные станки ГОСТ 35-85

продольно-фрезерные ГОСТ 18110-85

фрезерные консольные ГОСТ 17734-88

горизонтально-расточные ГОСТ 2110-85

вертикально-сверлильные ГОСТ Р 50184-92

радиально-сверлильные ГОСТ 98-83

координатно-расточные и

координатно-шлифовальные ГОСТ 18098-87

Эти нормы используются при разработке технологической документации и проектировании изделий. В табл. 6 приводятся в сокращенном виде достижимые нормы точности для изделий. обрабатываемых на продольно-строгальных и продольно-фрезерных станках, а в табл. 7- на горизонтально-расточных.

Таблица 6

| Длина измерения, мм | Допуск, мкм для станков класса точности | Длина измерения, мм | Допуск, мкм для станков класса точности | ||

| Н | П | Н | П | ||

| Прямолинейность поверхности изделия при обработке на продольно-строгальном станке | |||||

| До 400 Св 400-630 630-1000 1000-1600 | 12 16 16 25 | 8 10 12 16 | Св 1600 до 2500 2500-4000 4000-6300 6300-8000 | 30 40 50 60 | 20 25 30 40 |

| Параллельность обработанной поверхности основанию при обработке на продольно-строгальном станке | |||||

| До 400 Св 400-630 630-1000 1000-1600 | 16 20 25 30 | 10 12 16 20 | Св 1600 до 2500 2500-4000 4000-6300 6300-8000 | 30 40 40 50 | 25 25 30 40 |

| Прямолинейность поверхности изделия при обработке на продольно-фрезерном станке | |||||

| До160 Св160-250 250-400 400-630 630-1000 | 6 8 10 12 16 | 4 5 6 8 10 | Св 1000 до 1600 1600 - 2500 2500-4000 4000-6300 6300-8000 | 20 25 30 30 40 | 12 16 20 25 30 |

| Параллельность верхней обработанной поверхности основанию ; параллельность боковых поверхностей изделия при обработке на продольно-фрезерном станке | |||||

| До160 Св160-250 250-400 400-630 630-1000 | 8 10 12 16 25 | 5 6 8 10 16 | Св 1000 до 1600 1600 - 2500 2500-4000 4000-6300 6300-8000 | 30 40 50 60 70 | 20 25 30 40 50 |

| Примечание. На рабочих чертежах изделий указанные значения следует в 1,5-2 ряда увеличивать, т.к. приведённые в таблице данные достижимы на нвых станках при чистовых режимах. | |||||

Таблица 7

| Отклонения геометрической формы изделия при обработке на горизонтально-расточном станке | Ширина рабочей поверхности, мм | Длина измерения, мм | Допуск, мкм для станков класса точности | ||

| Стол* | Плита** | Н | П | ||

| Плоскостность обрабатываемой поверхности | До 2500 | от 2500 | - | 20 | 12 |

| Перпендикулярность плоскостей изделия | До 2500 | от 2500 | 100 | 20 | 12 |

| Точность формы отверстий | До 1250 | - | - | 8 | 5 |

| Цилиндричность внутренних поверхностей | До 1250 | - | 300 | 10 | 6 |

| Св 1250 до 2500 | До 3150 | 300 | 16 | 10 | |

| - | Св 3150 | 300 | 16 | 10 | |

| Соосность обработанных поверхностей | До 2500 | от 2500 | - | 25 | 16 |

Примечание * обрабабываемая деталь перемещается вместе со столом станка

** станок перемещается по направляющим при обработке детали,

закреплённой на неподвижной плите

ОГЛАВЛЕНИЕ стр.

1. Компоновка приводов 3

2.Сварочные материалы и обозначения сварных швов

на чертежах 10

2.1 Выбор сварочных материалов и условий сварки рам 10

2.2 Изображение швов сварных соединений 13

2.3 Основные типы швов сварных соединений 14

2.4 Условные обозначения швов сварных соединений 15

2.5 Упрощенные обозначения швов сварных соединений по ГОСТ 2.312-72 19

3.Общие рекомендации по проектированию сварных рам 20

3.1 Несущие конструкции рам 20

3.2 Подбор крепежных деталей и размещение их на раме 24

3.3 Закрепление рам на основаниях и фундаментах 28

3.4 Требования к местам установки узлов и агрегатов, их конструктивное оформление 30

3.5 Сопряжение профилей в узлах рамы и их разделка 34

Библиографический список 38

Приложения 40

[1] Швы считают одинаковыми, если одинаковы их типы и размеры конструктивных элементов в поперечном сечении и если к ним предъявляют одни и те же технические требования.

[2] При проектировании приводов часто используются приводимые в справочной и учебной литературе характеристики таких готовых изделий как электродвигатели [ 1.С.377-379;17 С,689-718],редукторы и мотор-редукторы [ 17. С633-670]салазки и подмоторные плиты [12. C .576; 15. С238-239] корпуса подшипников качения и скольжения [18 C.298-308; 19. С54-62, 233-245]

[3] Анкеровка-закрепление машины иди механизма на фундаменте анкерными болтами с применением анкерных плит. Анкерная чугунная или стальная плита закладывается в гнёзда машинного фундамента под нижнюю головку фундаментного болта и служит для распределения давления на большую площадь [6. С.525]

20

20