Электрифицированные системы управления

ЭЛЕКТРИФИЦИРОВАННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ

А ГРЕГАТАМИ И МЕХАНИЗМАМИ ЛА

Глава 11

ПРИВОД ВЗЛЕТНО-ПОСАДОЧНЫХ УСТРОЙСТВ

11.1. Электрифицированный гидропривод шасси

Электрифицированный гидропривод уборки и выпуска шасси. К взлетно-посадочным устройствам ЛА относят шасси, закрылки, предкрылки, посадочные щитки и интерцепторы, для выпуска и уборки которых применяют электропривод и электрифицированный гидропривод. Учитывая важную роль взлетно-посадочных устройств для безопасности полета, к их приводу предъявляются требования повышенной надежности и обеспечения синхронного движения элементов. Повышение надежности работы привода достигают применением двухдвигательных механизмов (два электродвигателя или два гидромотора, работающих на один редуктор) и резервированием источников энергии. Синхронность движения элементов взлетно-посадочных устройств, расположенных симметрично относительно продольной оси самолета, создают применением группового привода. Если исполнительными механизмами являются гидроцилиндры, синхронность движения обеспечивают питанием гидроцилиндров от одной гидросистемы.

Наиболее распространенной является трехопорная схема шасси, состоящая из главных опор, размещенных под ЛА слева и справа от фюзеляжа, и передней опоры, расположенной под носовой частью фюзеляжа. К шасси также относятся механические, гидравлические, электрические устройства, обеспечивающие выпуск, уборку шасси, открытие и закрытие створок люков, автоматическое торможение колес главных опор и сигнализацию положения опор шасси. На некоторых самолетах для предохранения фюзеляжа от повреждения при взлете и посадке, а также для предохранения от опрокидывания на стоянке устанавливают хвостовую опору.

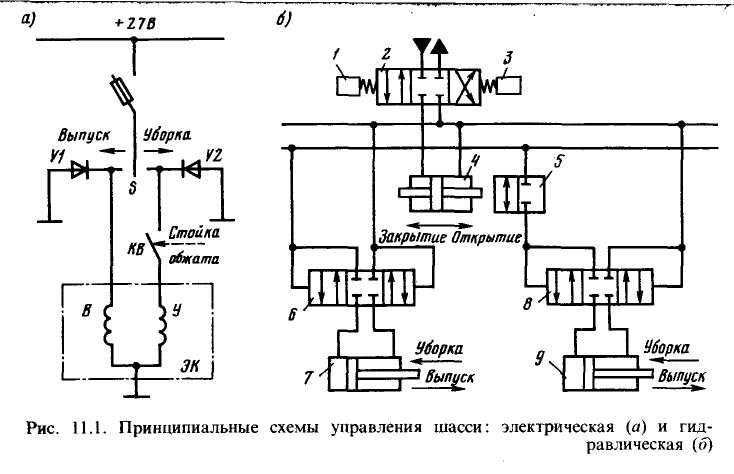

На ЛА гражданской авиации для уборки и выпуска шасси применяют электрифицированный гидропривод. Одна из возможных схем привода шасси приведена на рис. 11.1,а.

Основное управление уборкой и выпуском шасси осуществляет электромагнитный кран ЭК с двумя обмотками В и У При установке переключателя S в положение «Выпуск» запитывается обмотка В, и кран соединяет магистраль давления с цилиндром на выпуск шасси. При переводе переключателя в положение «Уборка» обмотка У крана будет запитана только при отделении самолета от земли (при обжатой одной из стоек шасси электрическая цепь обмотки разомкнута контактами концевого выключателя KB). В этом случае кран подает жидкость под давлением в силовой цилиндр на уборку шасси. Для уменьшения подгорания контактов переключателя S от токов, возникающих при размыкании контактов, контакты переключателя зашунтированы диодами У1, У2.

Шасси может быть выпущено от резервной и аварийной гидросистем. В выпущенном положении главные опоры шасси запирают цанговые замки, вмонтированные в подкосы-цилиндры, а переднюю опору запирает механизм распора с гидравлическим цилиндром. В убранном положении опоры удерживаются на замках подвески.

Действие гидравлической системы при основном выпуске шасси заключается в следующем (рис. 11.1,б). При подаче питания на обмотку электромагнита 1 срабатывает электрогидрокран 2, и масло под давлением одновременно подается: в полость замка подвески передней опоры 6, которая снимается с замка; в полость цилиндра уборки и выпуска передней опоры 7, которая выпускается; в цилиндры створок главных опор шасси 4. Створки открываются. После этого масло поступает через гидрокран 5 в гидрозамки главных опор шасси 8. Замки открываются, и масло поступает в цилиндры-подкосы главных опор, которые производят их выпуск. Об уборке опор шасси сигнализируют три красные (здесь и далее под цветом лампы подразумевается цвет ее светофильтра) лампы на щитке в кабине экипажа.

По окончании выпуска шасси загораются три зеленые лампы, а красные лампы тут же гаснут.

Гидросистема при уборке шасси работает так. При постановке переключателя S (см. рис. 11.1, а) в положение «Уборка» масло через электрогидрокран ЭК одновременно подается:

в полость цилиндра механизма распора передней опоры. Она снимаются с распора;

в полость цилиндра уборки и выпуска передней опоры. Она убирается и ставится на замок подвески;

к цилиндрам створок главных опор. Створки открываются;

в полость подкоса-цилиндра на уборку главной опоры.

При достижении полностью убранного положения опора становится на замок подвески и створки люка закрываются.

Управление поворотом передних колес шасси выполняют от педалей ножного управления самолетом совместно с управлением рулем направления. Привод поворота колес имеет три режима работы:

руления (больших углов поворота), когда при полном отклонении педалей колеса отклоняются на 55º в обе стороны от нейтрального положения;

взлетно-посадочный (малых углов поворота), который соответствует пробегу и разбегу и при полном отклонении педалей обеспечивает угол поворота колес на 8°30' в обе стороны от нейтрального положения;

свободного ориентирования. В этом режиме колеса после взлета самолета устанавливаются в нейтральное положение. Режим обеспечивается автоматически при отрыве от земли.

Колеса разворачивает электрифицированный гидропривод со следящим устройством. При рулении по земле положение передних колес соответствует положению педалей и руля направления. Движение правой педали вперед вызывает поворот колес передней ноги вправо, что соответствует правому развороту самолета, левой педали вперед - левому.

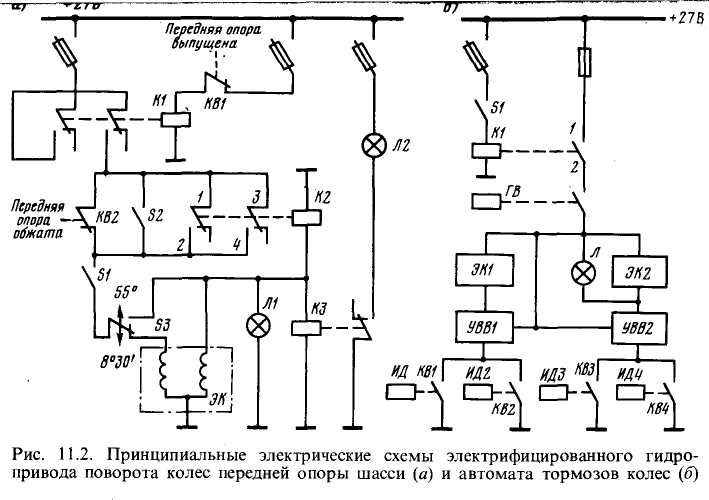

Одна из применяющихся схем электрифицированного гидропривода поворота колес передней опоры шасси представлена на рис. 11.2, а.

Привод на малые или большие углы разворота включают переключателем выбора режима S3, имеющим два положения: «8°30'» и «55°». Перед взлетом пилот (здесь и далее под термином пилот подразумевается член экипажа ЛА) устанавливает этот переключатель в положение, соответствующее режиму малых углов. При посадке самолета включение системы на режим пробега (переход с режима свободного ориентирования на взлетно-посадочный режим) происходит автоматически при замыкании цепи через контакты концевого выключателя КВ2. В момент замыкания цепи одновременно происходят процесс согласования положения колес передней опоры с положением руля направления и включение гидропривода в действие. В конце пробега пилот устанавливает переключатель S3 в положение «55°».

При рулении управляемость самолета обеспечивается только поворотом колес передней опоры.

В случае неисправности действия гидропривода и падения давления в гидросистеме управление поворотом колес автоматически переходит в режим свободного ориентирования. Направление движения самолета в этом случае выдерживается с помощью раздельного торможения колес главных опор шасси.

Электрогидравлический кран ЭК имеет две обмотки, электропитание на которые поступает через переключатель S3. Кран соединяет линию давления гидросистемы со штуцерами малых или больших углов золотникового пульта гидропривода. При обесточивании крана привод поворота колес автоматически переходит в режим свободного ориентирования.

Привод поворота колес включают выключателем S 1. Нормальное управление осуществляется при выпущенной передней опоре (замкнута цепь через контакты концевого выключателя КВ1) и при обжатой амортизационной стойке передней опоры (замкнута цепь через контакты выключателя КВ2). Выключатель S 2 нормально находится в отключенном положении. При проверке системы поворота колес (самолет стоит на домкратах) выключатель S 2 ставят в положение «Включено». При этом обеспечивается цепь питания обмотки крана ЭК, хотя контакты выключателя КВ2 разомкнуты. Реле К2 срабатывает при переводе переключателя S3 в положение «55°». Контакты 1 - 2 и 3 - 4 реле К2 в этом случае обеспечивают цепь питания обмотки крана ЭК при возможных размыканиях контактов выключателя КВ2 во время продольных колебаний самолета.

О режиме больших углов разворота передних колес сигнализируют две лампы: «Разворот на 55°» Л1 и «К взлету не готов» Л2.

При отрыве самолета от земли размыкается цепь питания обмотки крана ЭК (размыкаются контакты выключателя КВ2), система управления обесточивается и переходит в режим свободного ориентирования колес. При уборке шасси размыкаются контакты выключателя КВ1. Реле К1 отпускает и своими контактами дублирует разрыв электрической цепи питания системы управления поворотом передних колес шасси.

Торможение колес выполняется от гидравлической системы подачей масла под давлением в тормозные камеры колес. Торможение главных опор раздельное, осуществляется командиром корабля или правым пилотом нажатием на подножки педалей управления самолетом. Эффективность торможения пропорциональна нажатию на подножки педалей. Для предохранения покрышек колес от разрушения при возникновении юза и обеспечения оптимального торможения во время пробега при посадке на самолетах устанавливают автоматы тормозов. Схема электрифицированного гидропривода автомата тормозов колес приведена на рис. 11.2,6. Автомат включают выключателем S 1. При этом срабатывает контактор К1 и подключает силовую цепь. В комплект автомата тормозов входят гидравлический выключатель ГВ, электромагнитные краны ЭК1, ЭК2, реле выдержки времени УВВ1, УВВ2 и инерционные датчики ИД1 - ИД4 с концевыми выключателями КВ1 - КВ4, установленные на каждом колесе. При нажатии на подножки педалей в магистрали нагнетания тормозных камер увеличивается давление и, когда оно станет равным и более 0,8 МПа, контакты 1 - 2 выключателя ГВ замыкаются.

Действие инерционного датчика, установленного на тормозном колесе, основано на рассогласовании угловых скоростей колеса самолета и маховика датчика. При движении самолета по земле со скоростью 200 км/ч маховик датчика совершает около 10000 об/мин. При торможении колеса без юза маховик датчика вместе с обгонной втулкой и валиком вращается синхронно с колесом, при этом контакты выключателя КВ1 (КВ2 - КВ4) разомкнуты и электромагнитный кран обесточен. При возникновении юза угловые скорости маховика датчика и колес самолета рассогласовываются. Приводной валик, соединенный с колесом, начинает вращаться замедленно, а маховик по инерции продолжает вращаться с прежней скоростью, увлекая за собой обгонную втулку, которая через толкатель и рычаги замыкает контакты выключателя КВ1 (КВ2 - КВ4). В этот момент обмотка крана ЭК1 (ЭК2) оказывается под напряжением. Кран срабатывает и открывает сливные каналы тормозных камер. Колеса растормаживаются, контакты выключателя КВ1 (КВ2 - КВ4) размыкаются, и электромагнитные краны отключаются. В тормозных камерах колес снова создается давление.

О работе автомата тормозов сигнализирует желтая лампа Л, которая вспыхивает при растормаживании колеса. Для создания оптимального процесса торможения краны ЭК1 (ЭК2) включаются через реле УВВ1 (УВВ2).

Работа автомата тормозов прекращается, когда скорость самолета станет равной 20—30 км/ч.

Выключатель ГВ отключает автомат тормозов при понижении давления в тормозной магистрали ниже 0,8 МПа.

При нормальной работе автомата тормозов сигнальная лампа Л вспыхивает с частотой, равной частоте замыкания контактов инерционного датчика. Постоянное ее горение свидетельствует об отказе автомата тормозов. При этом автомат должен быть отключен, а торможение должен выполнить пилот.

На некоторых самолетах для предохранения покрышек от разрушения устанавливают гидромеханические антиюзовые автоматы прямого действия, непосредственно (без электрических агрегатов) соединяющие тормозные камеры колес со сливом при возникновении юза.

11.2. Привод закрылков и интерцепторов

Электропривод закрылков. Закрылки служат для увеличения подъемной силы крыла при небольших скоростях полета во время взлета и посадки. Выпущенные при посадке закрылки снижают посадочную скорость и уменьшают длину пробега самолета. Для выпуска и уборки закрылков применяют электрический или электрифицированный гидропривод. Закрылки приводят в движение от механизма повышенной надежности через общую трансмиссию.

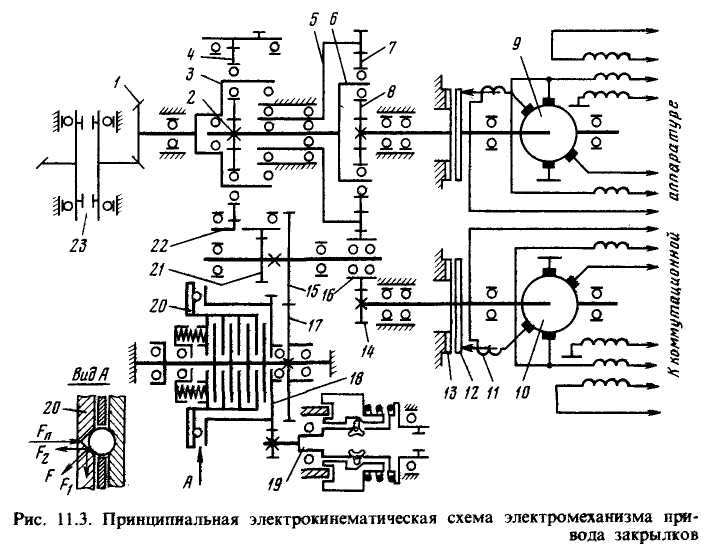

На рис. 11.3 дана электрокинематическая схема электромеханизма привода закрылков. Электромеханизм имеет два электродвигателя постоянного тока 9 и 10, каждый из которых имеет по четыре обмотки возбуждения (две последовательные и две параллельные). Валы электродвигателей соединяются с редуктором с помощью электромагнитных муфт сцепления-торможения 11-13. Конструктивно в состав электромеханизма еще входят планетарный редуктор с суммирующей дифференциальной передачей, фрикционная муфта и ручной привод. При работе одного электродвигателя 10 подается питание на обмотку электромагнитной муфты 11, которая растормаживает редуктор (диск 17 отходит от корпуса) и сцепляет вал электродвигателя с ведущим колесом редуктора (момент передается через диски 12, 13 за счет сил трения). Колесо 14, получая вращение, передает его через промежуточное колесо 16 на коронную шестерню 5, а она через сателлиты 7 и водило 6 (при заторможенном колесе 8) передает вращение на ведущее колесо 2 планетарного редуктора и далее через сателлиты 4, водило 3, угловой редуктор 1 на выходной вал. При этом коронная шестерня 22 планетарного редуктора заторможена на корпус с помощью колес 21, 15, 17 и дисков фрикционной муфты.

При работе обоих электродвигателей в одном и том же направлении сателлиты 7 суммирующей дифференциальной передачи получают добавочную угловую скорость от ведущего колеса 8. В результате водило 6 получает большую угловую скорость. Если работает один электродвигатель 9, вращающий момент передается через суммирующую дифференциальную передачу за счет заторможенных коронной шестерни 5 и колес 16 и 14.

Фрикционная муфта 18 ограничивает передаваемый момент и предохраняет электродвигатели при повышенной, но непродолжительной нагрузке на выходном валу. При возникновении на выходном валу 23 повышенного момента начинает проворачиваться коронная шестерня 22, которая передает вращение колесам 21, 15, 17. При этом через сжатые диски фрикционной муфты вращение передается на обойму шарикового компенсатора. Шарики компенсатора расположены в радиальных канавках (вид А) между обоймой 20 и корпусом фрикционной муфты 18. На обойму действует сила сжатых пружин. При небольшом проворачивании обоймы относительно корпуса муфты возникает сила F , осевая составляющая которой F 2 будет действовать навстречу силе FП пружин, сжимающей диски. Сила сжатия дисков уменьшится, они получат возможность проскользнуть относительно друг друга. Фрикционная муфта входит в режим пробуксовки.

Ручной привод 19 служит для вращения выходного вала электромеханизма при обесточенных электродвигателях, а также для блокирования от поворота корпуса фрикционной муфты при работе электромеханизма.

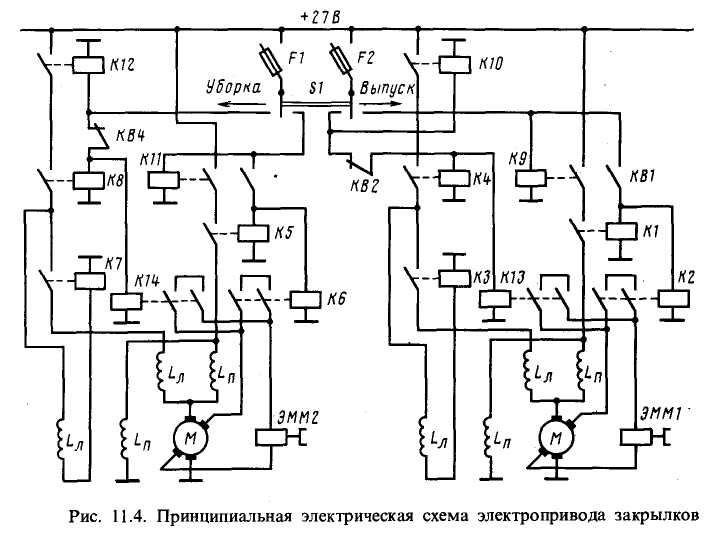

Одна из схем электропривода закрылков приведена на рис. 11.4.

Элементы схемы показаны в положении выпущенных закрылков, когда замкнуты контакты концевых выключателей КВ2, КВ4. В таком положении схемы электромеханизм можно включить только на уборку закрылков, для чего при включенных автоматах защиты F 1, F 2 переключатель S 1 устанавливают в положение «Уборка». При этом получают питание обмотки контакторов К4, К8, которые замыкают цепи обмоток параллельного возбуждения LЛ а также обмоток реле К13, К14. Эти реле подготавливают цепи обмоток электромагнитных муфт. Если в цепях обмоток параллельного возбуждения нет обрыва, срабатывают контакторы КЗ, К7. Их обмотки включены последовательно с обмотками параллельного возбуждения LЛ электродвигателей, и питание будет подаваться на обмотки последовательного возбуждения, якорные обмотки и через коллекторные пластины и вспомогательные щетки на обмотку электромагнитной муфты ЭММ1 (ЭММ2) при замыкании контактов контакторов К10, К12. Электродвигатели M 1, M 2 через редуктор начинают вращать выходной вал. При подходе закрылков к крайнему убранному положению выключатели КВ2, КВ4 размыкают цепи управления контакторами К4, К8. Вместе с этим обесточиваются реле КЗ, К7, К13, К14. В результате отключения этих реле и контакторов снимается питание с обмоток возбуждения, якорной цепи и электромагнитных муфт. Выходной вал электромеханизма затормаживается.

Закрылки выпускают переводом переключателя S 1 в положение «Выпуск». При этом напряжение подается на обмотки контакторов К9, К11, а через контакты выключателей концевых КВ1, КВЗ — на обмотки контакторов К1, К5 и реле К2, К6. После замыкания контактов этих контакторов и реле питание получают электродвигатели и электромагнитные муфты. Выходной вал электромеханизма начинает вращаться в обратную сторону. При подходе закрылков к крайнему выпущенному положению выключатели КВ1, КВЗ размыкают цепи управления контакторами K 1, K 5 и реле К2, К6. В результате этого обесточиваются электродвигатели и электромагнитные муфты. Выходной вал электромеханизма затормаживается.

Электродвигатели имеют по четыре обмотки возбуждения. Две обмотки LЛ служат для левого направления вращения (уборка), две другие LП - для правого направления вращения (выпуск).

|

|

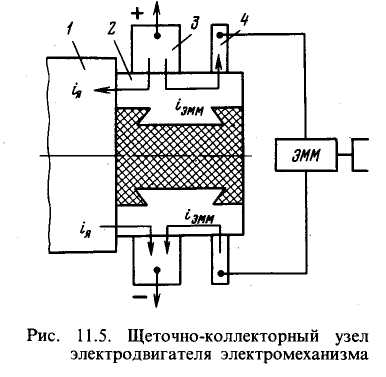

Особенность электромеханизма — обмотки электромагнитных муфт ЭММ (рис. 11.5) включены последовательно с якорными обмотками электродвигателей через коллекторные пластины. Для этого на щеточно-коллекторных узлах установлены вспомогательные щетки 4, расположенные по оси основных щеток 3, но изолированы от них так, что электрический контакт между основными и вспомогательными щетками осуществляется только через коллекторные пластины 2. Цифрой 1 обозначен якорь электродвигателя. Следовательно, обмотки ЭММ получают питание только в том случае, если по якорным обмоткам электродвигателей протекает ток. Если же по якорной обмотке одного из электродвигателей ток не протекает, обмотка муфты ЭММ этого двигателя остается не подключенной и вал неисправного электродвигателя не будет соединен с редуктором. Электромеханизм в этом случае будет работать с одним исправным электродвигателем.

Для повышения надежности функционирования привода закрылков и повышения безопасности полетов на самолетах устанавливают систему электрического управления закрылками (СЭУЗ).

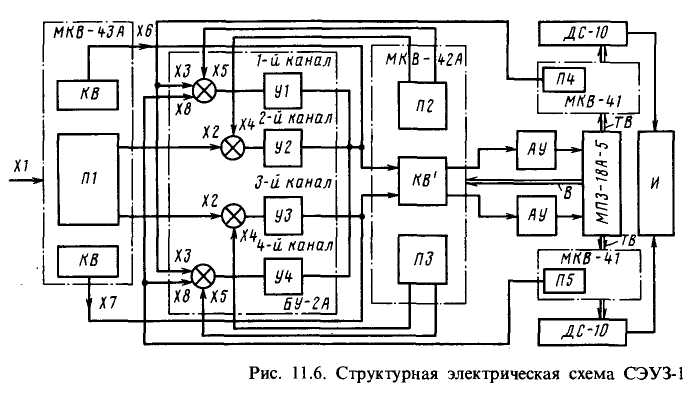

На рис. 11.6 приведена структурная схема системы СЭУЗ-1, которая обеспечивает:

дистанционное управление уборкой и выпуском закрылков;

аварийное управление уборкой и выпуском закрылков;

световую сигнализацию и автоматическую остановку привода при нарушении механической связи между закрылками;

синхронизацию закрылков в случае нарушения механической связи между ними;

индикацию положения закрылков и возможность перемещения их от ручного привода.

В систему СЭУЗ-1 входят:

механизм МКВ-43А, устанавливаемый на пульте управления в кабине экипажа и предназначенный для выдачи команды в систему;

блок БУ-2А, предназначенный для управления системы в целом;

два механизма МКВ-41, кинематически связанные с закрылками и предназначенные для выдачи сигналов об угловом положении закрылков;

механизм МКВ-42А; механически связанный с приводом и предназначенный для выдачи сигналов о положении привода;

электромеханизм МПЗ-18А-5;

два датчика ДС-10 и индикатор положения закрылков.

Управление выпуском и уборкой закрылков обеспечивается по независимым каналам 2 и 3, каналам 1 и 4 — слежение за положением закрылков относительно привода (каждый закрылок отслеживается по своему каналу) и отработка закрылка с исправной кинематикой за положением закрылка с неисправной кинематикой.

Поскольку каналы идентичны, рассмотрим, например, работу канала 2.

Выпуском и уборкой закрылков в промежуточные положения управляют ручкой управления механизма МКВ-42А. Эта ручка кинематически связана с движками задающих потенциометров П1, которые включаются в мостовую схему с потенциометрами обратной связи П2, ПЗ. При повороте ручки механизма МКВ-43А, за счет задающего воздействия Х2, наступает разбаланс мостовой схемы. Сигнал рассогласования, снимаемый с измерительной диагонали моста, усиливает поляризованный МУ У2, работающий в релейном режиме.

В зависимости от полярности входного сигнала при достаточном его значении включаются соответствующие выходные контакты реле У2, которые обеспечивают коммутацию аппаратуры управления АУ привода и, следовательно, включение привода на соответствующее направление вращения. Электромеханизм МПЗ-18А-5 приводит во вращение трансмиссионный вал ТВ закрылков и вал В механизма МКВ-42А. Закрылки будут перемещаться до тех пор, пока сигнал обратной связи Х4, снимаемый с потенциометра обратной связи П2, не уравновесит задающее воздействие Х2. При этом магнитное реле У2 отключается и разрывает цепи управления электромеханизма МКВ-42А. Привод останавливается. В случае выхода из строя одного из каналов управления система остается работоспособной, так как управление производится по оставшемуся работоспособному каналу 3.

Выпуск и уборка закрылков в крайние положения (0° и 38°) осуществляются подачей сигналов Х6, Х7 непосредственно на аппаратуру управления АУ механизмом, минуя цепи автоматики. Указанное переключение выполняют концевые выключатели КВ. Привод в крайних положениях останавливает концевой выключатель KB '.

Аварийный выпуск и уборку закрылков в промежуточные положения осуществляют установкой ручки управления механизма МКВ-43А в одно из крайних положений. При этом электромеханизм по мере перемещения закрылков на нужный угол останавливают переключением его ручки в соответствующее промежуточное положение. Момент переключения определяют по показанию индикатора И положения закрылков.

Каналы 1 и 4 предназначены для синхронизации закрылков при нарушении механической связи между одним из их приводов. При исправной кинематике закрылков мосты, состоящие из задающих потенциометров П4, П5 и потенциометров обратной связи П2, ПЗ, уравновешены и сигналов на входе магнитных реле У1, У4 нет. Если синхронность перемещения закрылка с приводом нарушена, срабатывают реле У1, У4, а также соответствующая аппаратура управления, при этом загорается сигнальная лампа, отключаются каналы автоматического управления и электромеханизм останавливается.

После загорания сигнальной лампы переключатель режима (воздействие XI ) должен быть поставлен в положение «Выключено». При этом система СЭУЗ-1 переводится в режим синхронизации, при котором закрылок с исправной кинематической связью следит за положением закрылка с поврежденной кинематической связью при работе одного электродвигателя электромеханизма. Исправный закрылок будет перемещаться до тех пор, пока сигнал обратной связи Х5, снимаемый с потенциометров обратной связи П2, ПЗ, не уравновесит задающее воздействие ХЗ, Х8, снимаемое с задающих потенциометров П4, П5. После этого реле У1, У4 отключаются и разрывают цепи управления электромеханизма. Привод останавливается. Положение закрылков показывает двухстрелочный индикатор, датчики которого ДС-10 кинематически связаны с механизмами МКВ-41.

На вход реле У1 и У4 подаются сигналы одновременно с левого и правого механизмов МКВ-41. При таком включении реле У1, У4 будут срабатывать одновременно при поступлении сигнала рассогласования с двух механизмов МКВ-41, что бывает при обрыве трансмиссии (истинный отказ). При появлении сигнала только с одного механизма МКВ-41 сработает реле У1 или У4, что должно произойти при неисправности в каналах синхронизации при исправной кинематике закрылков (ложный отказ).

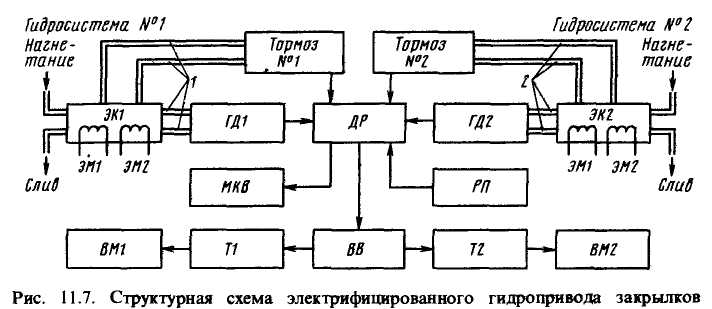

Электрифицированный гидропривод закрылков состоит из двух электрогидравлических клапанов ЭК1 и ЭК2 (рис. 11.7), двух гидродвигателей ГД1 и ГД2, двух тормозов, дифференциального редуктора ДР, механизма концевых выключателей МКВ и ручного привода РП. Клапаны ЭК1, ЭК2 служат для управления работой гидродвигателей и тормозов. Клапаны имеют регуляторы, ограничивающие расход жидкости, потребляемой гидродвигателями при уменьшении нагрузки на валу. Благодаря регулятору расхода жидкости угловая скорость вала гидродвигателя остается постоянной в определенных пределах. Редуктор ДР предназначен для понижения угловой скорости гидродвигателей, суммирования мощности двух каналов и передачи вращения от двух гидродвигателей на выходной

вал. Он также обеспечивает привод механизма концевых выключателей. На корпусе редуктора имеется приспособление для привода РП. Гидродвигатели ГД1, ГД2 преобразуют энергию рабочей жидкости в механическую работу на выходном валу и представляют собой двигатели аксиального типа с вращающимися блоками цилиндров и неподвижными наклонными дисками. Тормоза служат для стопорения валов гидродвигателей и предотвращения их проворачивания от внешней нагрузки при отсутствии сигнала управления. С помощью механизма МКВ гидропривод отключается в крайних положениях и выдается сигнализация о положении закрылков.

При нормальной работе гидропривода используется энергия двух независимых гидросистем № 1 и 2. Когда обмотки электромагнитов ЭМ1, ЭМ2 обесточены, клапаны ЭК1, ЭК2 перекрывают доступ масла по трубопроводам 1, 2 к гидродвигателям. Тормоза через редуктор ДР удерживают выходной вал ВВ гидропривода и трансмиссию Т1, Т2 в неподвижном состоянии. При подводе напряжения на обмотки ЭМ1 клапаны ЭК1, ЭК2 подают масло под давлением в полости тормозов, которые растормаживают редуктор ДР и вал ВВ. Масло под давлением идет и в цилиндры гидродвигателей ГД1, ГД2, на валах которых создаются крутящие моменты. Вращение от гидродвигателей через редуктор ДР передается на вал ВВ, который через трансмиссии Т1, Т2 и винтовые механизмы ВМ1, ВМ2 приводит в движение закрылки. Привод останавливается при обесточивании обмоток электромагнитов ЭМ1. При этом перекрываются магистрали нагнетания тормозов и гидродвигателей. Роторы гидродвигателей прекращают вращение, а тормоза застопоривают редуктор ДР и вал ВВ.

Если напряжение прикладывается к обмоткам ЭМ2, клапаны ЭК1, ЭК2 переключают магистрали нагнетания, подводящие масло под давлением к цилиндрам гидродвигателей. В результате этого роторы гидродвигателей начинают вращаться в противоположную сторону. Таким образом, гидропривод реверсируют изменением направления движения рабочей жидкости. В случае падения давления в одной из гидросистем тормоз этой гидросистемы зафиксирует вал гидродвигателя неисправного канала. При этом выходной вал ВВ гидропривода за счет редуктора ДР будет иметь половинную угловую скорость при том же крутящем моменте.

Электрифицированный гидропривод интерцепторов. Интерцепторы, отклоняясь вверх над крылом, вызывают срыв потока воздуха, что влечет за собой уменьшение подъемной силы и увеличение сопротивления крыла. На каждой половине крыла могут устанавливаться по три интерцептора: внутренний, средний и внешний (элерон-интерцептор). Внутренние интерцепторы используют только для торможения самолета при пробеге его по земле, средние интерцепторы - для торможения самолета на земле и для экстренного снижения в полете, элероны-интерцепторы — для поперечного управления самолетом совместно с элеронами.

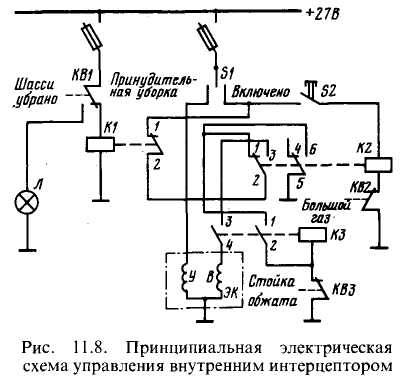

Интерцепторами управляют с помощью гидравлических цилиндров и рулевых приводов. Схема управления внутренним интерцептором представлена на рис. 11.8.

|

|

Рабочая жидкость от гидросистемы поступает в гидроцилиндры интерцепторов через электрогидравлический кран ЭК, которым управляют с помощью переключателя S 1, его нормальное положение - «Включено». Выпуск интерцепторов возможен, если выполнены следующие условия:

главные опоры шасси выпущены (обмотка реле К1 обесточена, контакты 1-2 этого реле замкнуты, горит зеленая лампа «Шасси выпущены» Л);

одна из стоек главных опор шасси обжата (через контакты концевого выключателя КВЗ замкнута минусовая цепь реле КЗ, контакты 1-2, 3-4 которого замкнуты);

секторы газа находятся не выше номинального режима (замкнуты контакты концевого выключателя КВ2).

Интерцепторы выпускают нажатием кнопки S 2. При этом срабатывает реле К2, и питание подается на обмотку В крана ЭК. Рабочая жидкость подается в гидроцилиндры, которые выпускают интерцепторы. Красные лампы сигнализируют о выпущенном положении интерцепторов. Реле КЗ имеет блокировочную цепь через контакты 1-2 к контакты 5-6 реле К2. Это нужно для исключения режима «хлопанья» интерцепторов при продольной раскачке самолета, когда возможны размыкания концевого переключателя КВЗ.

Убирают интерцепторы отпусканием кнопки S 2 (кнопка удерживалась в нажатом положении с помощью фиксатора). При этом реле К2 отпускает и размыкает цепь питания обмотки В крана ЭК, а через нормально замкнутые контакты подает питание на обмотку уборки У. Рабочая жидкость поступает в гидроцилиндры на уборку интерцепторов. После уборки интерцепторов красные лампы гаснут. Если после отпускания кнопки S 2 интерцепторы не убираются, переключатель S 1 ставят в положение «Принудительная уборка».

При эксплуатации электромеханизмов следят за надежностью крепления и присоединением штепсельных разъемов. При установке электромеханизма на самолет проверяют правильность присоединения питания и направление вращения электродвигателей, для чего поочередно присоединяют штепсельные разъемы к каждому электродвигателю. Затем электромеханизм включают на выпуск или уборку. Если при раздельном включении электродвигателей закрылки выпускаются и убираются, электродвигатели можно включать одновременно для работы в одном направлении вращения. Исправную работу электродвигателей электромеханизма контролируют по времени выпуска (уборки).

При эксплуатации периодически осматривают электромеханизм, очищают наружную поверхность от пыли, грязи, масла. Разбирать электромеханизм в эксплуатационных условиях нельзя. У электромеханизмов с электрическими двигателями постоянного тока проверяют состояние коллектора, щеток, щеточных пружин и щеткодержателей. При необходимости коллектор зачищают и протирают, а электродвигатель продувают сжатым воздухом для удаления щеточной пыли. Изношенные электрощетки, имеющие высоту менее нормы, заменяют. Новые щетки притирают к коллектору. В редуктор электромеханизма периодически вводят смазку.

В процессе эксплуатации приводов шасси и закрылков обращают внимание на работоспособность концевых выключателей и их регулировку, определяющую точность отработки программ. Правильность регулировки привода проверяют на слух по силе удара при остановке механизма в крайних положениях. Электромеханизм не должен иметь пробуксовки фрикционных муфт в крайних положениях. Если при проверке наблюдается сильный удар, размыкание контактов концевого выключателя делают несколько раньше соответствующей регулировкой.

Глава 12