Рис. 5. Кинематическая схема редукторов погрузочной машины 2ПНБ2

Работа правой и левой нагребающих лап синхронизирована за счет жесткого соединения редукторов лап роликом и установки конических шестерен 11.

Ходовая часть (см. рис. 4) состоит из рамы, балансиров редуктора с электродвигателем и гусеничных цепей.

Рама представляет собой сварную металлоконструкцию, состоящую из литой опоры и деталей листового и профильного проката. К раме шарнирно крепятся передние и опорные балансиры. Передний балансир 11 состоит из опоры балансира, ролика и натяжного устройства, включающего в себя натяжной каток, натяжную вилку с гайкой, винт и стопор. Опорный балансир 12 (по три с каждой стороны машины) состоит из опоры и двух опорных катков.

Гусеничная цепь 13 собирается из траков, соединяемых между собой пальцами. В каждой цепи 43 трака.

Редуктор ходовой части обеспечивает рабочую и маневровую скорости движения машины, ее торможение при работе на уклонах и привод двух насосов Н400Е для питания гидросистемы.

Редуктор состоит из корпуса, шестеренных передач, механизма переключения скоростей и фрикционного механизма (см. рис. 5).

В торцовой расточке корпуса редуктора смонтирована на двух подшипниках вал-шестерня с полумуфтой, приводимой во вращение электродвигателем через полумуфту с наружным зубом.

К фланцу корпуса редуктора крепится болтами фланцевый электродвигатель КОФ21-4.

На шлицевом валу переключения скоростей установлены коническая шестерня, подвижный блок шестерен, шестерни привода насоса и два подшипника.

Коническое зацепление регулируется прокладками.

На шлицевом валу фрикционов между подшипниковыми опорами насажены шестерни включения рабочей и маневровой скоростей, два рабочих фрикциона и два тормоза. Втулка рабочего фрикциона, являющаяся посадочной частью для ведущих дисков, жестко крепится на валу, корпус фрикциона и связанные с ним ведомые диски устанавливаются на игольчатом подшипнике и могут свободно (при незажатых дисках) вращаться относительно втулки и вала. Тормоз монтируется в расточке корпуса редуктора и связан с рабочим фрикционом через муфту и обойму.

Диск и муфта тормоза постоянно сжаты пружинами (при отсутствии давления в поршневой полости гидроцилиндра фрикциона). При включении электродвигателя (вперед, назад) через коническую пару приводится в постоянное вращение вал переключения скоростей.

Через одну из шестерен подвижного блока переключения частот вращение передается на вал фрикционов, вместе с которым получает вращение и втулка с посаженными на нее дисками.

Корпус же фрикциона, один конец которого является шестерней привода промежуточного вала, остается неподвижным, так как диски рабочего фрикциона не сжаты. Для движения левой (правой) гусеницы в поршневую полость левого (правого) гидроцилиндра фрикциона подается рабочая жидкость, при этом шток под действием давления перемещает нажимной диск, кулачковая муфта выходит из зацепления и через подшипник, муфту и обойму сжимает диски рабочего фрикциона, в результате чего начинает вращаться корпус фрикциона и через систему зубчатых передач приходит в движение левая (правая) гусеница.

Для одновременного привода обеих гусениц рабочая жидкость подается в поршневые полости гидроцилиндров левого и правого фрикционов.

При подаче рабочей жидкости в штоковую полость гидроцилиндра левого (правого) фрикциона диски рабочего фрикциона освобождаются, муфта перемещается и входит в зацепление с диском тормоза, соединяя корпус рабочего фрикциона с неподвижным фланцем, соединенным с корпусом редуктора, в результате чего левая (правая) гусеница затормаживается. При одновременной подаче рабочей жидкости в штоковые полости гидроцилиндров левого и правого фрикционов будут заторможены обе гусеницы (остановка машины). Диск и муфта тормоза постоянно сжаты, т. е. корпус рабочего фрикциона и шестерня привода промежуточного вала через фрикционные диски связаны с неподвижным фланцем.

Этим достигается торможение гусениц от возможного их движения, а следовательно, и скольжения машины под уклон под действием собственного веса в случаях аварийного отключения электроэнергии.

Вращение от электродвигателя М3 типа КОФ22-4 мощностью 20 кВт (см. рис. 5) передается через зубчатую муфту 12 коническим шестерням 13—14 и далее через цилиндрические шестерни 18—19 (рабочий ход) или 17—20 (маневровый ход) валу фрикционов. С вала фрикционов движение передается через рабочий фрикцион 19 и его шестерню 21, шестерни 22, 23— 24, 25—26 ведущей звезде 261 гусениц.

Гусеницы затормаживаются за счет включения тормозов 27г и растормаживания рабочих фрикционов. При этом вал фрикционов вместе с фрикционным внутренним диском вращается вхолостую, а ведущая звезда гусениц с валом шестерен 26, 25, 24, 23, 22 и 21 и с фрикционом 271 замыкается на корпус редуктора и раму. При поворотах затормаживается одна из гусениц. Вращение каждому из насосов Н400Е передается от вала переключения скоростей через шестерни 15—16.

Скребковый конвейер состоит из рамы стола 14 (см. рис.4), промежуточной рамы 15, натяжной хвостовой рамы 16, приводной головки 17, редуктора 18, скребковой цепи 19, электродвигателя 20.

Конвейер конструктивно выполнен в виде трех шарнирно соединенных рам, что обеспечивает установку разгрузочного конца стрелы хвостовой рамы в необходимое положение относительно транспортных средств. Привод конвейера состоит из редуктора 18 и приводной головки 17, соединенных между собой телескопическим валом 21. Редуктор конвейера — двухступенчатый цилиндрический (см. рис.).

Второй вал редуктора конструктивно выполнен с фрикционной нормально-замкнутой муфтой. Фрикционные диски муфты сжимаются двумя пружинами, размещенными внутри вала.

Необходимое усилие сжатия фрикционных дисков обеспечивается сжатием пружин до размера, который намаркирован на торце нажимного стакана после тарировки пружин на заводе-изготовителе на заданное усилие.

В редуктор вмонтирован гидроцилиндр, служащий для отключения скребкового конвейера в момент пуска электродвигателя.

Приводная головка конвейера состоит из литой траверсы, на которой монтируются редуктор приводной головки и звезда в сборе. Приводная головка устанавливается в пазах хвостовой рамы, по которым и перемещается двумя гидроцилиндрами 22, осуществляя натяжение цепи.

Гидроцилиндры 23 и 24 соответственно подъема хвостовой секции конвейера и поворота конвейера и гидроцилиндры 22 натяжения цепи конструктивно однотипны.

Вращение (см. рис.) приводной звезде 36 скребкового конвейера передается от электродвигателя М4 типа КОФ22-4 мощностью 20 кВт через шестерни 27—28 и 29—30 редуктора, зубчатую полумуфту 31, промежуточный вал и зубчатые пары шестерен 32—33 и 34—35 приводной головки конвейера.

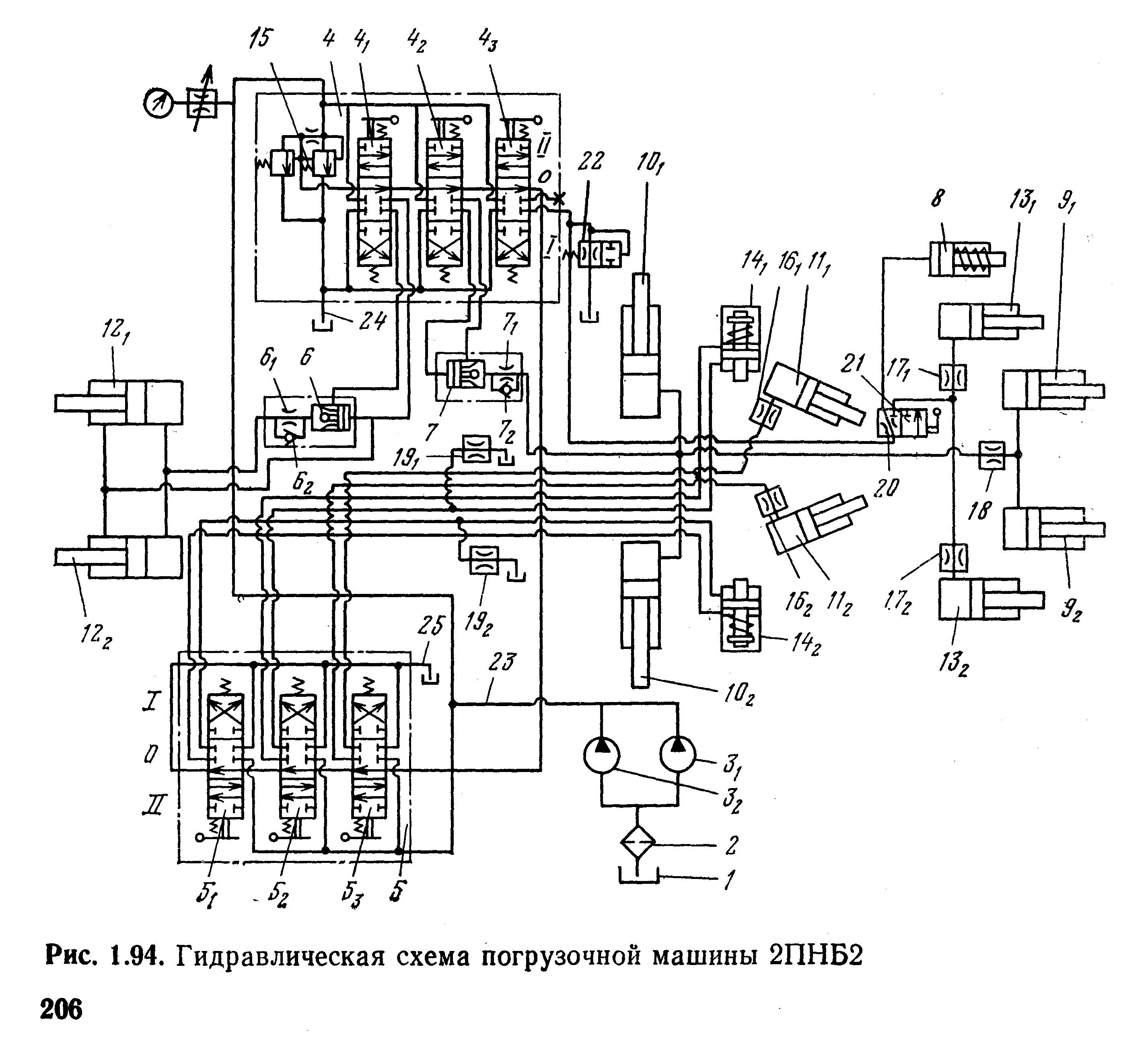

Гидросистема погрузочной машины 2ПНБ2 (рис. 6) состоит из маслобака 1, сетчатого фильтра 2 типа016С41-23, двух насосов З1 и 32 типа Н400Е, гидрораспределителя 4 типа Р75-43-ПГ1А и 5 типа Р75-43-ПГ2Б, двух гидрозамков 6 и 7, гидроцилиндра 8 фрикциона привода скребкового конвейера,

Рис. 6. Гидравлическая схема погрузочной машины 2ПНБ2

гидроцилиндров — 9 1 и 9 2 натяжения скребковой цепи конвейера, 10 1 и 10 2 подъема конвейера, 11 1 и 11 2, поворота конвейера, 12 1 и 12 2 подъема нагребающей части 13 1 и 13 2 подъема хвостовой натяжной секции конвейера, 14 1 и 14 2 фрикционов гусениц ходовой части.

Гидрораспределитель Р75-43-ПГ1А служит для управления гидроцилиндрами подъема нагребающей части, подъема конвейера, натяжения цепи конвейера, подъема и опускания натяжной секции конвейера. Гидрораспределитель Р75-43-ПГ1А имеет предохранительный клапан 15.

Гидрораспределитель Р75-43-ПГ2Б предназначен для управления гидроцилиндрами поворота конвейера и фрикционами гусеничной ходовой части. При нейтральном положении направляющих гидрораспределителей рабочая жидкость через отверстие в перепускном клапане проходит по трубопроводу на слив. Предохранительный клапан настроен на давление срабатывания 10—11 МПа.

Гидрозамки 6 и 7 предназначены для предотвращения от самопроизвольного опускания конвейера и нагребающей части при случайном включении рукояток управления и отключенной погрузочной машине.

Дроссели в линиях гидроцилиндров поворота конвейера 161 и 162, подъема натяжной секции конвейера 171 и 172, натяжения цепи 18 обеспечивают плавность хода.

В линии управления фрикционами гусеничного хода и редуктора конвейера установлены дроссели 191, 192 и 20.

Дроссели 19х и 192 в линиях управления фрикционами служат для предотвращения самопроизвольного включения гусеничной ходовой части машины за счет утечек масла через пояски направляющих гидрораспределителей при их нейтральном положении.

Гидроцилиндры 131 и 132 подъема хвостовой секции конвейера и гидроцилиндр 8 отключения фрикционной муфты конвейера управляются от одного направляющего гидрораспределителя 43 через гидропереключатель 21.

В нейтральном положении гидропереключатель 21 перекрывает систему подъема хвостовой секции конвейера, при этом клапан гидропереключателя поджат винтом до упора и гидро-распределителем 43 можно отключить только фрикционную муфту конвейера и остановить скребковую цепь. При необходимости поднять или опустить хвостовую секцию конвейера следует плавно вывинтить винт гидропереключателя на 5—8 мм. В этом случае напорная линия гидрораспределителя 43 соединяется с гидроцилиндрами 131 и 132 подъема хвостовой секции конвейера. После установки хвостовой секции конвейера в определенное положение винт гидропереключателя 21 следует завинтить до отказа. В линии управления подъема натяжной секции конвейера предусмотрен клапан-дроссель 22.

Электрооборудование погрузочной машины 2ПНБ2 состоит из двух электродвигателей — нагребающей части типа КОФ21-4 мощностью 15 кВт каждый, скребкового конвейера типа КОФ22-4 мощностью 20 кВт, ходовой части типа КОФ22-4 мощностью 20 кВт, станции и пульта управления, поста управления двух осветительных фар и сирены. Для машины 2ПНБ2Б дополнительно устанавливаются электродвигатель бурильной установки и кнопочный пост КУВ-12. Аппаратура управления, защиты и сигнализации выполнена во взрывобезопасной оболочке станции управления.

Напряжение от магнитного пускателя на станцию управления подается по кабелю ГРШЭ 3X35+1X10 + 3X4 через штепсельный разъем РШВС-160. Станция прикреплена к машине болтами с левой стороны. Корпус станции сварной конструкции из листового специального проката и имеет два отделения— аппаратов и кабельных выводов.

В отделении аппаратов станции управления смонтированы: штепсельные разъемы; реле давления с микропереключателем; аппарат защиты; резистор; предохранители; контакторы для управления электродвигателями конвейера, ходовой части,

нагребающей части; три промежуточных реле; два реле времени; универсальный переключатель; трансформатор; кнопки управления.

Для машины 2ПНБ2Б дополнительно устанавливаются контактор для управления электродвигателем бурильной установки и панель с предохранителями.

Оросительное устройство предназначено для подавления пыли, образующейся при работе машины в момент загребания горной массы и перегрузки ее со скребкового конвейера в транспортные средства. Оно состоит из гибких резинотканевых рукавов, металлических труб, проходного крана, фильтра, форсунок и насосного агрегата. В зоне работы лап установлены плоскоструйные форсунки типа ПФ, в зоне перегрузки — зонтичные форсунки типа ЗФ.

При помощи скоб шланги и трубы орошения подвешиваются к раме конвейера и нагребающей части.

Вода к форсункам подается под давлением 0,5—1 МПа от шахтного водопровода по гибкому резинотканевому рукаву. При указанном давлении оросительное устройство расходует около 50 л/мин.

Для орошения может быть использована осветленная шахтная вода, соответствующая санитарным нормам.

Питание оросительного устройства может осуществляться и от насосного агрегата при давлении не менее 0,5 МПа.

Управление погрузочной машиной 2ПНБ2 осуществляется с электро- и гидропультов управления. Пуск машины производится в следующей последовательности: подсоединяется машина к магнитному пускателю через штепсельный разъем, включается сеть орошения, проверяются рукоятки гидравлического пульта управления. В нейтральном положении рукоятка аварийного выключателя переводится в положение «Включено», подается предупредительный звуковой сигнал, включается электродвигатель ходовой части и рукоятками гидравлического пульта управления конвейер и нагребающая часть устанавливаются в необходимое положение, рукоятка переключателя отключения фрикциона привода конвейера переводится в положение «Выключено», включается электродвигатель конвейера и через 5—7 с рукоятка выключения устанавливается в положении «Включено», включается электродвигатель привода нагребающих лап.

На гидравлическом пульте установлено 12 рукояток управления: натяжной секцией (вниз, стоп, вверх), движением конвейера (вниз, стоп, вверх), движением нагребающей части (вниз, стоп, вверх), левой и правой гусеницами (ход, тормоз), поворотом конвейера (вправо, стоп, влево), включением редуктора конвейера («Включено», «Нейтральный», «Выключено»).

Рукоятка переключения скоростей передвижения машины связана с механизмом переключения скоростей редуктора ходовой части.

Она может быть зафиксирована в необходимом положении (скорости — рабочая, стоп, маневровая).

Устройство и назначение машины МПК 1600 «Буян»

| Производительность техническая: | |

| - при погрузке на конвейер с доставкой к нему на 2,5 м, м3/мин, не менее | 1,6 |

| - при погрузке на конвейер с места (без доставки), м3/мин, не менее | 2,56 |

| Вместимость ковша, м3, не менее: | |

| - при серийном исполнении | 1,0 |

| - при специальном исполнении | 1,25 |

| Ширина захвата мм, не менее: | |

| - при втянутом телескопе | 3600 |

| - при выдвинутом телескопе | 4000 |

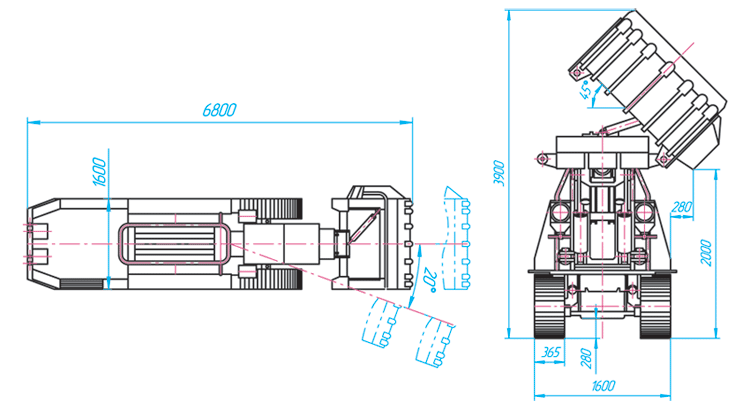

| Высота разгрузки, мм | 2000-3900 |

| Ход телескопической стрелы, мм, не менее | 1000 |

| Глубина опускания кромки зубьев ковша от опорной поверхности, мм | 500-800 |

| Угол разгрузки ковша, градус | 50 |

| Напорное усилие гусениц, кН | 90 |

| Тормозное усилие, приведенное к гусеницам, кН | 80 |

| Клиренс, мм | 250 |

| Максимальная скорость передвижения, км/ч | 2,5 |

| Установленная мощность электродвигателя, номинальная, кВт | 55 |

| Удельный расход электроэнергии, кВт/час, не более | 0,6 |

| Эксплуатационная производительность, м3/час | 45 |

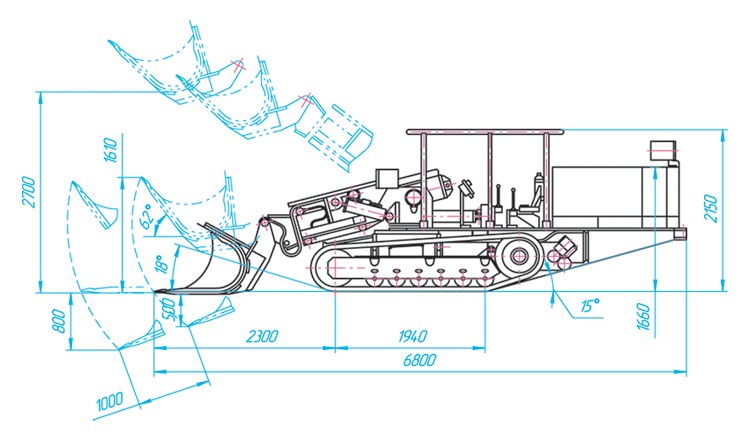

| Габаритные размеры в транспортном положении, мм, не более: | |

| - ширина/ высота/ длина | 1600/2150/6800 |

| Масса, т | 13 |

Машина погрузочная ковшовая МПК 1600 предназначена для механизации погрузки разрыхленной взрывом горной массы в транспортные средства при проведении горизонтальных и наклонных (до ± 12°) горных выработок в шахтах, рудниках, при строительстве подземных сооружений, в том числе опасных по газу и пыли. Телескопический погрузочный орган машины (ход телескопа 1000мм, угол поворота в горизонтальной плоскости ± 20°) позволяет эффективно внедряться в породный отвал без использования напорного усилия гусеничного двигателя.

Преимущественная область применения: горизонтальные и наклонные (до ±12°) выработки, проводимые буровзрывным способом с сечением в свету не менее: 8,5м² — при погрузке на скребковый конвейер; 10,3м² — при погрузке на ленточный конвейер; 14,4м² — при погрузке в вагонетки. Насыпная плотность погружаемой горной массы — 1,6-2,2т/м², размер наибольших кусков — не более 800мм.

Машина состоит из следующих агрегатов: гусеничного шасси, погрузочного оборудования, силовой установки, рабочего места, с сидением машиниста, пультом управления и защитным ограждением; консольной платформы, гидрооборудования, электрооборудования и установки орошения.

Гусеничное шасси - многоопорное, тип подвески - жесткий, привод расположен сзади, звездочка приподнята. Шасси состоит из левой и правой гусеничных тележек и рамы, соединенных специальными разъемными соединениями. Каждая гусеничная тележка состоит из продольной балки, шести опорных катков, подпружиненного натяжного устройства с направляющим колесом, привода, гусеничной цепи и поддерживающей лыжи. В центре рамы расположена вертикальная расточка, в которой на подшипниках качения размещена поворотная опора. К задней части рамы шасси присоединена болтами консольная платформа, несущая средства энергообеспечения: силовую установку, маслоохладитель, гидрооборудование, электрооборудование.

Опора поворотная является корневым узлом, несущим на раме шасси погрузочный орган: телескопическую стрелу и ковш. Подъемно-поворотная телескопическая стрела оснащена гидроцилиндрами, обеспечивающими рабочие движения ковша в пространстве его рабочей зоны: подъем-опускание, поворот влево - вправо; смещение вперед-назад; черпание и возврат ковша. Гидроцилиндр боковой разгрузки наклоняет ковш относительно его базовой опоры в сторону разгрузочного торца, где установлена течка.

Такая конструкция погрузочного оборудования позволяет оператору загрузить ковш одним зачерпыванием в нужной точке породного навала и затем его разгрузить над соседним транспортным средством без передвижения и поворота гусеничного шасси, что значительно снижает интенсивность его работы, обеспечивает долговечность шасси и высокую производительность погрузки. В случае отдаленного расположения транспортных средств (конвейера, вагонеток) шасси выполняет функцию доставки горной массы.

Возможность перемещения ковша по высоте, ширине и длине выработки при остановленном шасси, а также наличие в гидроцилиндрах запирающих спуско-тормозных клапанов позволяет применять машину для надежного выполнения грузоподъемных работ в забое, призабойном пространстве, в процессе крепления выработок и монтажа оборудования.

Силовая установка состоит из электродвигателя, эластичной муфты и насосного агрегата, которые собраны на раме, закрепленной на платформе с помощью амортизаторов. Асинхронный электродвигатель и насосный агрегат сообщают объемному гидроприводу машины трехпоточное энергообеспечение.

Гидрооборудование машины имеет систему сервоуправления золотниками гидрораспределителей посредством блоков управления (джойстиков), которые плавно регулируют подачу рабочей жидкости к гидроцилиндрам погрузочного органа и гидромоторам гусеничных тележек.

Все гидродвигатели линейного и вращательного действия снабжены спуско-тормозными клапанами, контролирующими удержание гидроцилиндров, гидромоторов, их механизмов в заданной статической позиции, а перемещение их в любом направлении - в заданном режиме движения, т.е. со скоростью, не превышающей скорость управляемой подачи рабочей жидкости и с усилием, не превышающим уровень настройки. Клапаны защищают гидросистему от утечек масла при порывах рукавов.

Гидроэнергия используется также для привода вентилятора воздушного маслоохладителя и для автоматического управления нормально замкнутыми стояночными тормозами шасси.

Гидросистема машины работает на трудновоспламеняемых рабочих жидкостях типа МГЕ-46В, ИГП-72, снабжена фильтрами тонкой очистки, а заправка маслобака осуществляется только ручным насосом через фильтр гонкой очистки.

Электрооборудование машины выполнено в рудничном взрывобезопасном исполнении. Подача напряжения на машину осуществляется дистанционно магнитным пускателем по гибкому кабелю. Питание машины электроэнергией производится переменным током напряжением 660В и частотой 50 Гц.

Схема электрическая принципиальная обеспечивает:

· дистанционное управление электродвигателем насосной станции - кнопками «Пуск» и «Стоп» - от электрического пульта управление установленного на машине;

· подачу звукового предупредительного сигнала перед началом работы машины - кнопкой «Сигнал»;

· дистанционное аварийное отключение напряжения с машины и питающего кабеля - кнопкой «Стоп аварийный»;

· автоматическое отключение штрекового магнитного пускателя и напряжения с питающего кабеля, если в течение 70 секунд не произойдет включение машины в работу;

· блокировку включения машины по цепи силового питания и цепям управления посредством замыкателя, встроенного в станцию управления;

· освещение рабочей зоны машины;

· защиту от токов короткого замыкания;

· нулевую защиту;

· защиту от потери управляемости в цепях управления;

· контроль сопротивления изоляции электродвигателя и питающего кабеля;

· контроль и индикацию на пульте управления:

· уровня токовой нагрузки электродвигателя;

· срабатывания метан-реле;

· срабатывания устройства контроля средств пылеподавления;

· срабатывания датчика температуры масла;

· срабатывания датчика уровня масла в гидробаке;

· срабатывания датчика температуры нагрева обмоток электродвигателя;

· отключения машины при работе на холостом ходу более 1 минуты;

· направления вращения электродвигателя и автоматического отключения его при неправильном направлении вращения;

· перегрузки или несостоявшегося пуска электродвигателя;

· наличия напряжения на машине.

Рабочее место машиниста, оборудованное удобным сидением, электрическим и гидравлическим пультами управления, защищено козырьком, предохраняющим машиниста от возможного падения кусков породы. Выполнение козырька в виде продольной решетки из металлических прутьев позволяет машинисту наблюдать за состоянием кровли и крепи. Козырек установлен на трубчатых стойках. Имеются поручни и ступеньки для посадки в машину.

Сидение машины оборудовано мягкими подушкой и спинкой, регулируемыми по весу оператора амортизаторами, а также механизмами настройки высоты и глубины расположения оператора относительно органов управления.

Электрический пульт с кнопками управления, средствами контроля и индикации расположен перед оператором. Органы гидравлического управления - четыре джойстика (блоки сервоуправления гидрораспределителями) установлены с двух сторон сидения у колен машиниста. Усилие на рукоятках не превышает 15Н (1,5 кгс). Управление машиной легко и удобно. Рабочая зона освещается фарами: две направлены вперед, одна - назад.

Подавление пыли при погрузке и выгрузке осуществляется с помощью системы орошения машины. Она состоит из трубчатых оросителей с 11-ю форсунками типа ОК-2, к которым через кран-фильтр и рукав подается вода под давлением 0,5 - 1,2 МПа от шахтного водопровода.

В разводку рукавов орошения вмонтированы:

- штуцеры для подключения манометров у входа в систему и у оросителей;

- реле давления и клапан подачи воды только при черпании и выгрузке горной массы (при давлении воды ниже 0,5 МПа реле отключает двигатель машины).

ТБ при эксплуатации и ремонте погрузочных машин.

Для обеспечения надежной и безопасной работы машины необходимо соблюдать предусмотренные инструкцией правила обслуживания ее во время работы и в установленные сроки производить осмотр и профилактические ремонты машины.

Перед началом работы надо проверять состояние машины, обращая внимание на затяжку всех болтовых соединений, надежность крепления тяговых цепей, рычагов управления, двигателей, механизма подъема ковша, состояние тяговых цепей, исправность рукояток управления и муфт включения. В процессе работы необходимо следить за температурой кожуха электродвигателя, не допуская его нагрева свыше 80 °С, а также за исправностью силового кабеля и предохранять его от механических повреждений, регулярно и своевременно производить смазку согласно инструкции.

Загрязнение кожуха двигателя породной пылью и мелочью значительно ухудшает охлаждение электродвигателя, вызывает перегрев, поэтому оболочки двигателей необходимо систематически очищать от пыли и угольной мелочи.

Особое внимание должно уделяться состоянию заземляющего устройства, от исправности которого зависит безопасность работы обслуживающего персонала.

Во избежание несчастных случаев во время работы машины запрещается:

· присутствие людей вблизи зоны действия ковша;

· выполнение различных работ и текущего ремонта под зачерпывающим устройством машины при поднятом ковше, не за-крепленном предохранительным устройством (стопорными цепями, штангой);

· ремонт и осмотр машины без отключения от сети;

· исправление электрических соединений, электрооборудования и заземления под напряжением;

· осмотр механизмов вблизи работающих цепных передач.

Ремонтный осмотр.

Один раз в три дня погрузочную машину осматривает на месте работы ремонтная бригада вместе с машинистом и механиком участка. В углепогрузочной машине бригада проверяет действие рукояток управления машиной, регулируя при этом зазоры, вскрывает редукторы ходовой части машины и зачерпывающих лап и проверяет наличие смазки и состояние зубчатых колес, осматривает шлицевые соединения промежуточных валов зачерпывающих лап и проверяет затяжку дисков фрикциона, проверяет работу1 масляного насоса, гидравлического распределителя и состояние всей гидравлической системы машины, промывает маслофильтры, осматривает и регулирует тормозные устройства ходовой части машины, регулирует натяжение скребковой цепи, проверяет состояние конвейера и электрооборудования. После осмотра и исправления обнаруженных повреждений машина испытывается в работе.

При осмотре породопогрузочной машины бригада проверяет все болтовые соединения отдельных узлов машины, крепление шкворней и их износ, работу передач, состояние тяговых и роликовых цепей, состояние конвейера и загрузочного устройства, состояние механизмов управления, регулировку тормозов, крепление тормозных лент и пальцев тормозных кулачков, состояние втулок ходовой части машины и механизма подъема ковша, 'наличие смазки в редукторах, состояние электрооборудования. После осмотра и исправления обнаруженных повреждений машина испытывается в работе.

Текущий осмотр.

Один раз в два месяца углепогрузочные машины проходят текущий ремонт на участке, в специально отведенном месте.

При проведении текущего ремонта осуществляются полный объем работ, предусмотренных ремонтным осмотром, и замена износившихся подшипников и других деталей.

В машинах непрерывного действия необходимо уделять особое внимание проверке гидрораспределителя, масляного насоса и масляных шлангов.

При текущем ремонте в этих машинах производится следующая частичная разборка:

· с корпуса машины снимают питатель, ленточный конвейер и гидравлический домкрат;

· отсоединяют боковые части главного редуктора, карданные валы отсоединяют от верхних редукторов питателя и разбирают на основные детали;

· с баров питателя снимают скребковые цепи; обе гусеницы отсоединяют от корпуса машины, гусеничные цепи снимают;

· открывают крышки, закрывающие редуктор гусеничного хода и камеру контроллера;

· с опорной рамы конвейера снимают коробку электроуправления и кожух, закрывающий редуктор привода;

· разбирают на основные части гидравлический домкрат.

После выполнения частичной разборки машины проверяют состояние деталей и узлов, определяют их износ и пригодность для дальнейшей работы. Проверяют состояние подшипников, зубчатых колес, валов, звездочек, уплотнений, деталей фрикционных муфт, тормозов, предохранительных муфт, карданов, зубчатых муфт и системы управления.

Поврежденные или изношенные детали должны быть заменены.

Породопогрузочные машины прерывного действия проходят текущий ремонт каждые полтора месяца в отведенном для этой цели месте (на разминовке, в тупике).

При текущем ремонте осуществляют полный объем работ, предусмотренных ремонтным осмотром, с заменой значительно изношенных деталей.

Например:

в машине ППМ-4 полностью снимают с шасси ленточный конвейер, все части очищают от грязи, заменяют износившиеся подшипники и втулки, производят смазку;

раму машины с ходовыми механизмами поднимают домкратами на высоту, позволяющую вывести из пазов полускаты и вал механизма передвижения, опускают машину на клетку из брусьев; осматривают все элементы; износившиеся втулки, зубчатые колеса и звездочки заменяют новыми; осматривают цепи и поврежденные звенья заменяют целыми;

промывают подшипники ковша и стрелы, проверяют втулки и изношенные заменяют новыми;

вскрывают крышку магнитного пускателя и проверяют контакты.

После осмотра и замены износившихся деталей все части устанавливают на месте, укрепляют болтами, проверяют и подтягивают болтовые соединения.

После сборки машину проверяют вхолостую, регулируют натяжение ленты, опробуют ходовой и подъемный механизмы и ковшовое устройство.

Выдача машины на поверхность

Один раз в год каждая угле- и породопогрузочная машина в соответствии с графиком ремонта выдается из шахты на поверхность для прохождения среднего или капитального ремонта.

Тема 10. Горные выемочные машины.

Тема 11. Очистные комплексы.

Тема 12. Конвейерный транспорт.

Тема 13. Оборудование погрузочных пунктов.

Тема 14. Ремонт горных машин и механизмов.