Шахтные бурильные установки

Шахтные бурильные установки предназначены для бурения шпуров в породах различной крепости при проведении горных выработок, строительстве тоннелей, а также при ведении очистных работ в рудниках. Шпуры бурят вдоль оси выработки, в кровлю, бока и почву выработки. Бурильные установки полностью механизируют процесс бурения, улучшают санитарно-гигиенические условия работы и частично механизируют процессы заряжания шпуров и креплении выработки.

Бурильные установки разделяют на фронтальные и радиально-фронтальные. Фронтальными установками шпуры бурятся только вдоль оси выработки, радиально-фронтальными — вдоль оси выработки и перпендикулярно к ней. По типу бурильных головок бурильные установки подразделяют на оборудованные бурильными головками вращательного (f < 8), вращательно-ударного (f = 8-14) и ударно-вращательного (f = 12-20 и более) действия.

Кроме того все бурильные установки подразделяют:

· по роду потребляемой энергии — на пневматические, электрические и комбинированные;

· по типу ходовой части - пневмошинные колесно-рельсовые и гусеничные;

· по числу бурильных головок.

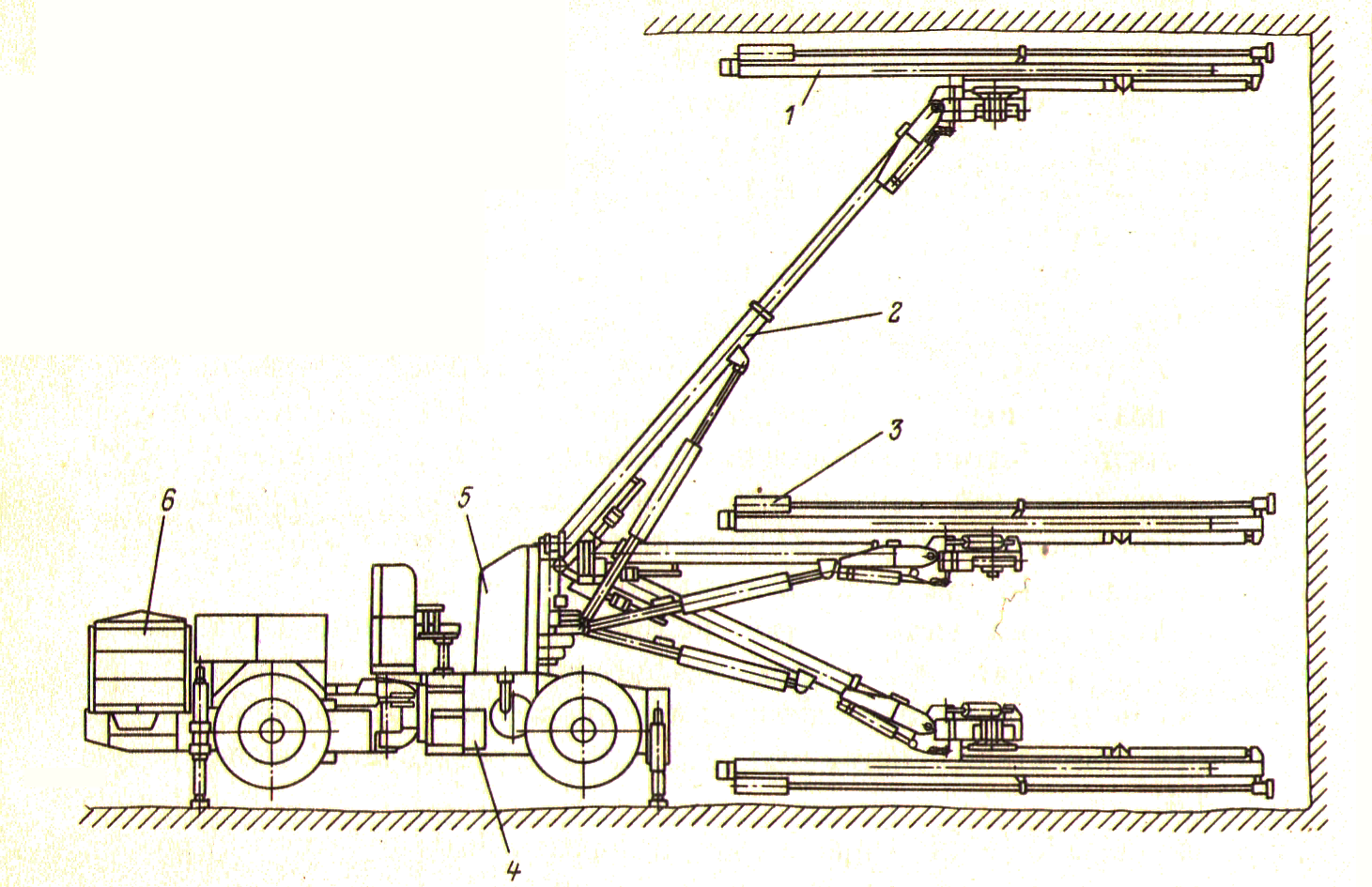

Шахтная бурильная установка (рис. 1) состоит из следующих основных сборочных единиц: бурильной головки 3 с податчиком 1, манипулятора 2, рамы с ходовой частью 4, привода 6, пульта и системы управления 5.

Рис. 1. Шахтная бурильная установка

Податчики предназначены для перемещения бурильных головок совместно с буровым инструментом с рациональным осевым усилием подачи на забой во время бурения шпуров и возврата их в исходное положение после окончания бурения.

Различают податчики постоянной длины, применяемые на бурильных установках фронтального и радиально-фронтального типов, когда линейные размеры выработки превышают длину податчика, и телескопические податчики, которыми обуривают забой выработки с полной раздвижностью податчика, а кровлю и боковые стенки — укороченными шпурами с помощью сложенного податчика.

В конструктивном плане податчики могут быть винтовыми, цепными, канатными и канатно-поршневыми. По типу привода различают податчики с приводом от двигателя и от цилиндра, по применяемой энергии — пневматические и гидравлические.

Податчики характеризуются следующими основными параметрами: длиной подачи 2—4,5 м; усилием подачи 1,5—20 кН; массой 30—850 кг (обычно 350 кг); скоростью подачи бурильной головки при бурении до 0,3 м/с, а при обратном ходе — от 0,2 до 0,4 м/с.

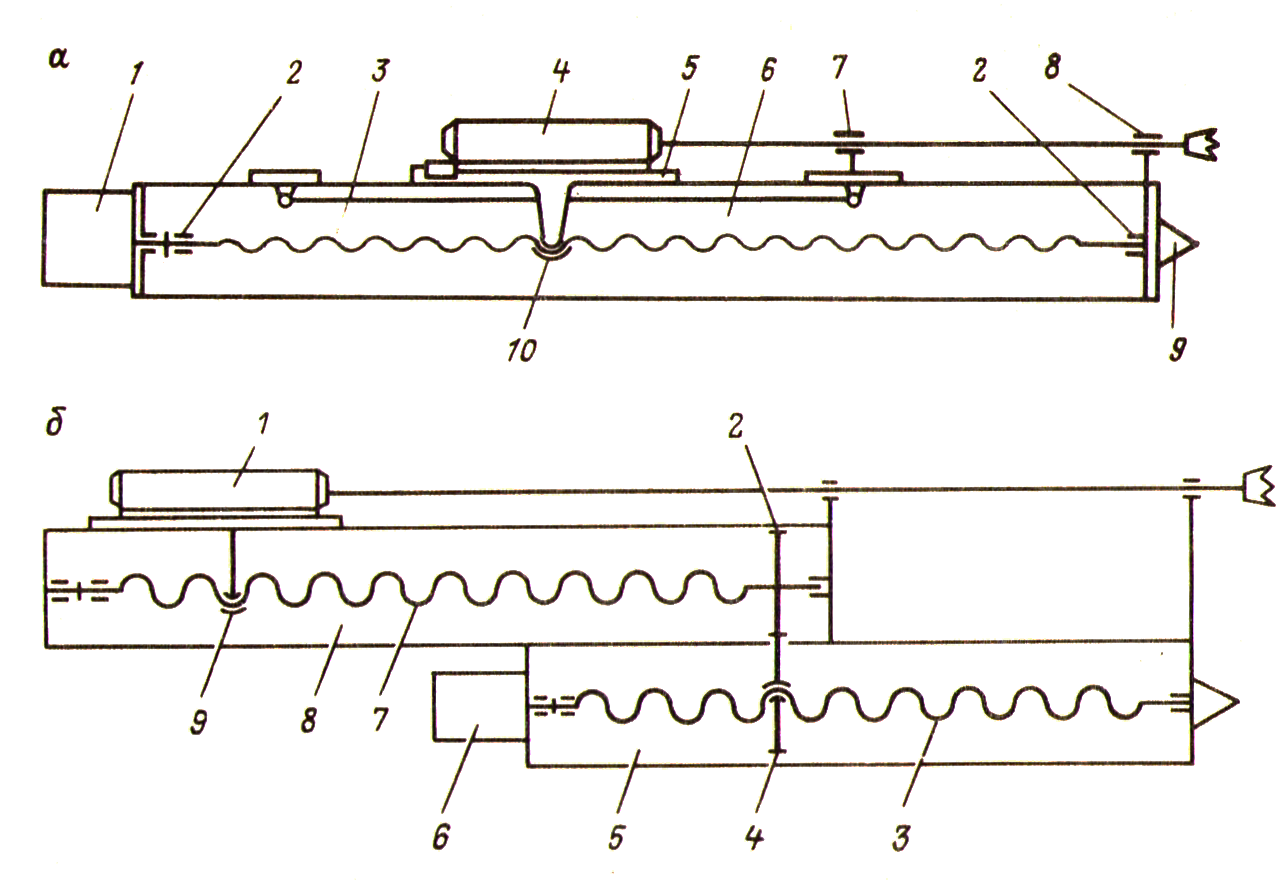

В качестве примера рассмотрим некоторые наиболее, характерные конструкции податчиков и принцип их работы. На рис. 2, а представлена схема винтового податчика постоянной длины. Податчик состоит из рамы б, верхняя часть которой служит направляющей для салазок 5 бурильной головки 4. Внутри рамы в подшипниковых опорах 2 размещен винт 3, имеющий привод 1. При вращении винта гайка 10, находящаяся в постоянном зацеплении с винтом и соединенная с салазками, обеспечивает поступательное движение бурильной головки на забой и обратный ход после окончания бурения шпура. Винт податчика выполняется с трапециевидной многозаходной несамотормозящейся резьбой. Рамы податчиков выполняются сварными из стального проката.

Рис. 2 Податчики для перемещения бурильных головок:

а — винтовой податчик постоянной длины; б — винтовой телескопный податчик

Для сохранения прямолинейности буровой штанги в процессе бурения устанавливается неподвижный люнет 8, а при длине штанги более 5м — подвижный люнет 7. В передней части рамы имеется упор 9, обеспечивающий фиксацию податчика на забое выработки.

Одна из конструкций телескопического податчика показана на рис. 2, б. Податчик состоит из нижней рамы 5 с винтом 5 и верхней рамы 8 с винтом 7. Винт 5, вращаясь с помощью привода б, передает через шестерни 4 и 2 вращение винту 7. При вращении винта 5 возможны два варианта работы шестерни 4: или она не вращается (как указано на рисунке) и перемещается вдоль этого винта, вызывая перемещение верхней рамы 8 с бурильной головкой 1 относительно нижней рамы 5, или при сложенном податчике шестерни 4 вращается и через шестерню 2, винт 7 и гайку 9 вызывает движение бурильной головки по направляющей верхней рамы 8.

Важный элемент бурильной установки — манипулятор, который предназначен для перемещения бурильной головки с податчиком в пространстве и ее фиксации в нужных точках для бурения шпуров.

К манипуляторам предъявляются следующие требования: высокие скорости перемещения; надежное закрепление бурильной головки в положении для бурения; обеспечение автоматического сохранения параллельности податчика в процессе манипуляций; возможность бурения наклонных шпуров под различными углами, определяемыми технологическими требованиями, и оконтуривающих шпуров с минимальными углами наклона (до 5°) к оси выработки.

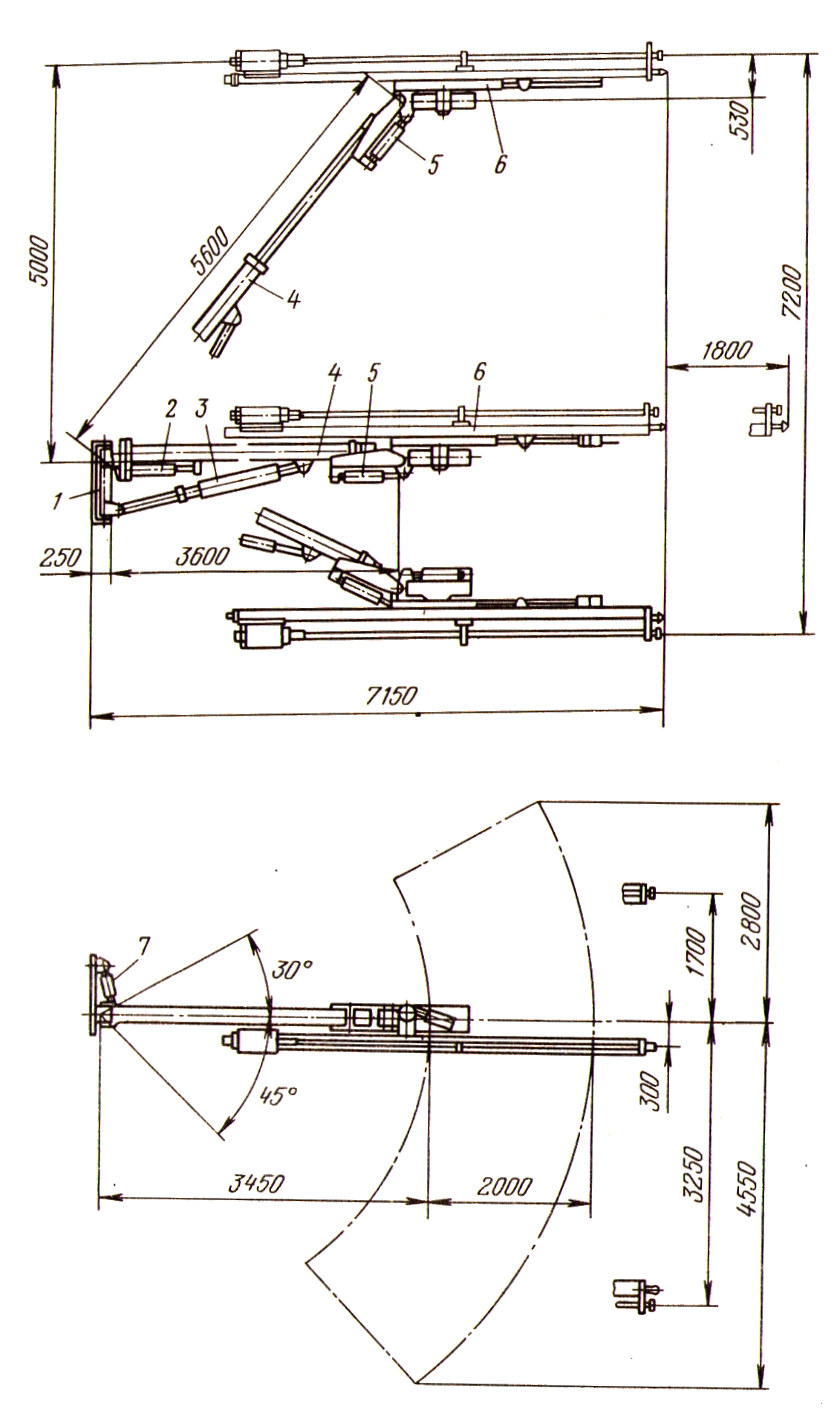

Рассмотрим конструкцию телескопического манипулятора УТМ-5 (рис. 3), применяемого на бурильных установках типоразмера УБШ-5. Он состоит из опорного кронштейна 1, раздвижной рукояти 4, имеющей ход выдвижения 2 м, позиционера 5, направляющей рамы 6, цилиндров подъема стрелы 5 и поворота 7, устройства 2, обеспечивающего параллельность движения.

На рис. 3 показаны углы перемещения стрелы, позволяющие обуривать забой высотой 7,2 м и шириной до 7,3 м. На конце выдвижной части рукояти крепится позиционер 5, соединяющий рукоять 4 с направляющей рамой 6 податчика. На позиционере установлены цилиндры поворота направляющей рамы в горизонтальной и вертикальной плоскостях, а также механизм вращения для поворота бурильной машины на 180° относительно оси выработки, что обеспечивает бурение шпуров около почвы с минимальным наклоном в горизонтальной плоскости.

Рис.3. Манипулятор УТМ-5 бурильных установок

Бурильная установка УБШ 252

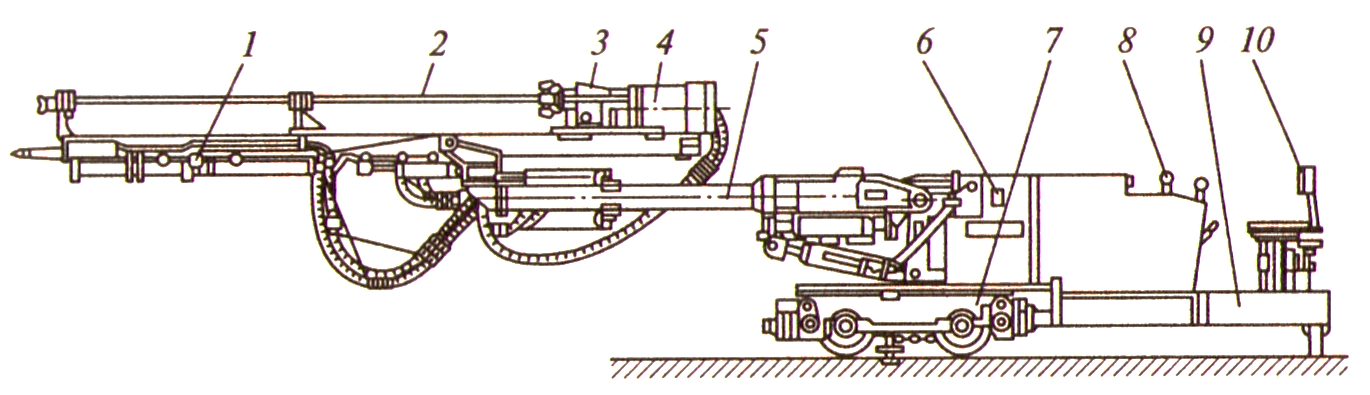

Основными узлами бурильной установки УБШ 252 являются: бурильная машина, манипулятор, ходовая тележка, система управления, электрооборудование, гидрооборудование, система орошения и перекатная платформа. Бурильная машина состоит из бурильной головки 4 (рис. 4) с редуктором 3 и электродвигателем, буровой штанги 2 и податчика 1. Бурильная головка вращательного действия имеет трехскоростной редуктор с электроприводом или гидроприводом. Бурильная головка вращательно ударного действия включает ударник, привод ударника и вращатель. Бурильная головка подается на забой с помощью гидравлического механизма подачи с реечным умножителем хода и цепной передачей. Умножитель хода состоит из двух гидроцилиндров, в которых движутся поршень и поршень-рейка, имеющая зацепление с валом-шестерней, на которой закреплена приводная звездочка цепи. Манипулятор 5 обеспечивает необходимое положение бурильной машины для обуривания забоя и позволяет вращать стрелу с бурильной машиной на угол 180° в каждую сторону. Ходовая тележка или шасси 7 служит базой бурильной установки, на которой установлены рама-бак 6 для масла, а также гидросистема, электрооборудование с пультом управления 8, буфер 9 и сиденье машиниста 10. Шасси имеет привод, состоящий из гидродвигателя и редуктора. Бурильная установка может перемещаться по рельсовым путям с шириной колеи 600, 750 и 900 мм благодаря раздвижке ходовых тележек с помощью двух гидродомкратов. Устойчивость установки при бурении обеспечивают рельсовые захваты, установленные на ходовых тележках, и пружинные упоры, закрепленные на стреле. Выбуривание угля производится специальной коронкой диаметром 300 мм с серийными зубками ЗН-З-5,5. Проезд погрузочной машины к забою для погрузки разрушенной горной массы происходит после перемещения бурильной установки на перекатную платформу и освобождения пути. Передвижение бурильной установки к стенке горной выработки на перекатную платформу обеспечивают четыре маневровых катка и два поперечно установленных на шасси гидро-домкрата.

Рис. 4. Бурильная установка УБШ252:

1 — податчик; 2 — буровая штанга; 3 — редуктор; 4 — бурильная головка; 5 — манипулятор;

6 — рама-бак для масла; 7 — ходовая тележка; 8 — электрооборудование с пультом управления;

9 — буфер; 10 — сиденье машиниста

Бурильные установки вращательно-ударного действия оснащаются вращательно-ударными головками типа 1100-1-1М или тяжелыми перфораторами.

Бурильная вращательно-ударная головка 1100-1-1М является исполнительным органом пневматических бурильных установок и состоит из пневмоударника, пневмомотора с двумя роторами и трехступенчатого редуктора, который передает крутящий момент от пневмомотора шпинделю. Внутри шпинделя размещен патрон с выступами, через которые вращающий момент передается хвостовику буровой штанги. При вращении штанги по ее хвостовику ударяет поршень. Сжатый воздух подводится раздельно к пневмоударнику и пневмомотору. Глушитель уменьшает шум при работе пневмомотора. Через муфту боковой промывки и осевой канал в буровой штанге к забою подается вода для очистки шпура.

Бурильная ударно-вращательная головка БГА-1М по конструкции и принципу действия аналогична бурильной головке 1100-1-1М.

Бурильные установки существуют шести типоразмеров, которые различаются по высоте и ширине зоны бурения. Бурильные шахтные установки имеют условные обозначения: первая цифра означает размерную группу, две вторые цифры — порядковый номер модификации, буква — индекс модернизации.

Головка БГА-1М

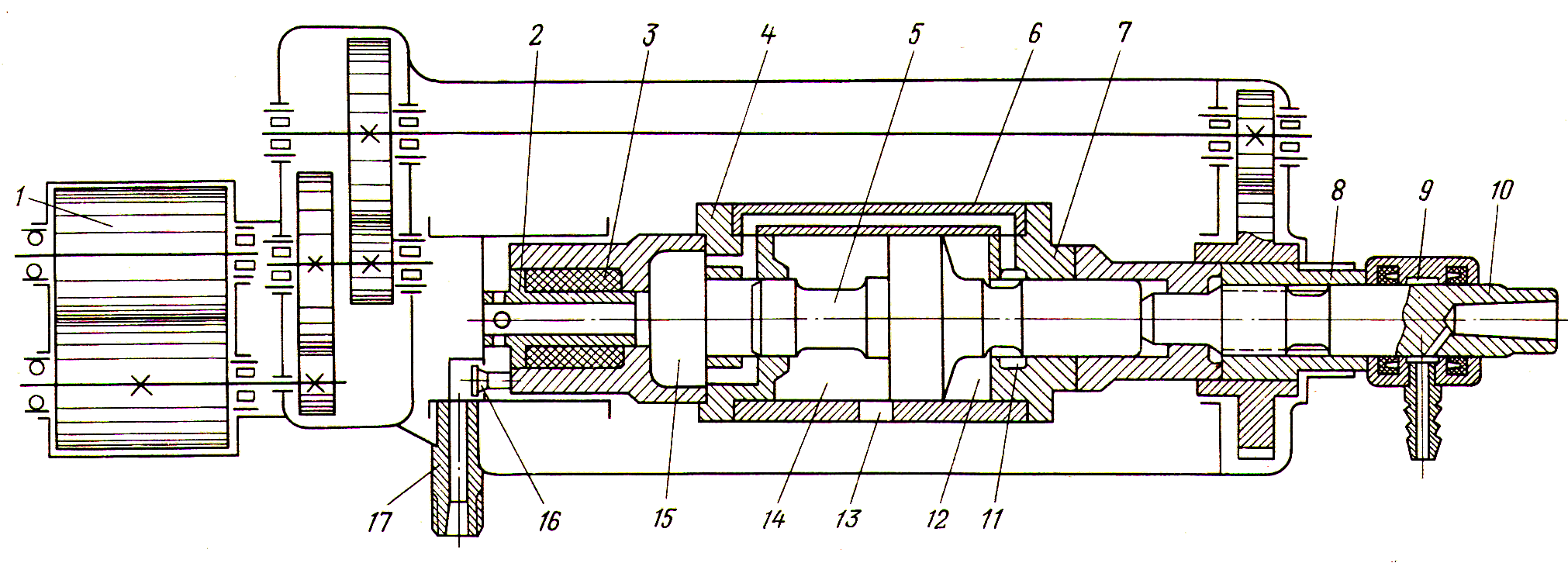

Головка БГА-1М (рис. 5) состоит из шестеренного пневмодвигателя 1 с редуктором и ударного узла. Сжатый воздух от пульта управления через штуцер 17, трубку 2, полость 15, каналы задней буксы 4 и продольные каналы цилиндра 6 поступает в расточку 11 передней буксы 7, откуда через проточку на штоке ударника подается в камеру обратного хода 12. В камеру прямого хода 14 воздух проходит через каналы задней буксы и проточку 5 на хвостовике ударника. Торец хвостовика постоянно находится под давлением сжатого воздуха. Выхлоп отработанного воздуха производится через окно 13. При увеличении усилия подачи амортизатор 3 сжимается и выпускной клапан 16 при этом полностью открывается..

Вращатель, осуществляющий независимое вращение бура, состоит из пневмодвигателя 1 и трех пар зубчатых колес, передающих крутящий момент с помощью шпинделя 8 хвостовику 10. Мощность шестеренного двигателя составляет 1,2 кВт, передаточное число редуктора 34,4.

Вода на забой скважины подается через муфту боковой, промывки 9, хвостовик 10 и буровые штанги.

Рис.5. Бурильная головка БГА-1М

Эксплуатация шахтных бурильных установок

Перед началом работы в забое необходимо убедиться в безопасном состоянии рабочего места и исправности бурильной установки. При необходимости осуществляют смазку деталей установки согласно карте смазки и заменяют изношенный режущий инструмент, после чего опробывают установку без нагрузки. Затем необходимо разметить на забое местоположение шпуров и установить ходовую тележку так, чтобы податчик можно было направить для бурения шпура в нужную точку забоя. Тележку закрепляют с помощью рельсовых захватов и боковых домкратов, которые распирают в стенки выработки. С помощью манипулятора выставляют податчик в направлении бурения шпура. Раму податчика неподвижно закрепляют относительно забоя домкратами, имеющимися на переднем конце рамы. Производят разбуривание при небольшом осевом усилии с подачей воды для промывки скважины. Затем ведут бурение одной штангой на полную глубину шпура (до 3 м).

При вращательно-ударном бурении различных по крепости пород необходимо выбрать оптимальный режим бурения, характеризующийся энергией и частотой ударов и осевым усилием. Повышением давления сжатого воздуха вызывают увеличение энергии и частоты ударника, что увеличивает скорость бурения. При бурении пород средней крепости осевое усилие должно быть достаточным для вдавливания режущих кромок коронки в породу, а крутящий момент достаточным для разрушения образующихся гребешков породы на забое шпура между смежными ударами. Ударная нагрузка в этом случае является вспомогательной, способствующей внедрению режущих кромок коронки на более значительную глубину.

При более крепких породах ударная нагрузка является основной, поэтому должна быть увеличена энергия единичного удара, а осевое усилие должно быть достаточным для поддержания режущих кромок коронок прижатыми к забою шпура в момент удара. При этом частоту ударов за один оборот буро вой штанги необходимо увеличивать, чтобы уменьшить расстояние между смежными ударами. Оптимальный режим бурения наилучшим образом достигается при его автоматическом регулировании. По окончании бурения установку необходимо перевести в транспортное положение, отогнать от забоя на безопасное расстояние и перекатить на запасной путь.

При использовании бурильной установки для подъема элементов, а также люлек с людьми при заряжании шпуров необходимо строго следить за исправностью фиксирующих устройств и не допускать переподъема груза.