Проведение работ по заполнению пустот

Подача смолы Карбофил не требует специальной подготовительных работ, поскольку сразу после перемешивания компонентов подается во вспененном вязком состоянии, не растекаясь.

Работы по заполнению пустот проводятся в следующем порядке:

1. Краны на насосе устанавливаются в положение «на нагнетание».

2. Открывается кран А перед Т-образной муфтой, затем кран В.

3. Включается подача сжатого воздуха и насос начинает подачу компонентов смолы по нагнетательным шлангам через Т-образную муфту и статический смеситель в заполняемый купол или пустоту.

4. После заполнения пустоты насос отключается.

5. Система переключается на промывку компонентом А. Запорный кран компонента В перед Т-образной муфтой устанавливается в положение «закрыто». Краны магистрали В насоса устанавливаются в положение «на слив». Включается насос и производится промывка Т-образной муфты и статического смесителя компонентом А (продолжительность промывки – 2-3 секунды). При этом компонент В циркулирует по малому кругу «емкость – насос – сливной шланг – емкость». По окончании промывки насос отключается.

Консервация оборудования после окончания работ

После окончания работ по подаче смолы Карбофил (при перерыве в работе более 6 часов) производится промывка насоса и нагнетательного оборудования в следующем порядке:

1. Из емкостей А и В выливаются остатки компонентов смолы в канистры и плотно закрываются крышками.

2. В емкость компонента А заливается специальный раствор Фенет (около 10л), в емкость компонента В – чистая вода).

3. Краны насоса устанавливаются в положение «на нагнетание». Запорные краны перед Т-образной муфтой устанавливаются в положение «открыто». Насос включается и производится промывка до появления из смесителя воды. Затем насос отключается. В емкость компонента А заливается чистая вода и промывка дальше продолжается водой до появления из смесителя воды. После появления воды из смесителя промывка продолжается еще не менее 10 секунд. Насос выключается, запорные краны перед Т-образной муфтой закрываются.

4. Краны насоса устанавливаются в положение «на слив». Насос включается и производится промывка сливных шлангов аналогично промывке нагнетательных шлангов.

5. Насос отключается, а нагнетательная система остается промытой водой до следующего проведения работ.

Тема 3. Шахтные компрессоры.

Парк компрессорных машин, применяемых в России, представлен поршневыми и центробежными компрессорами.

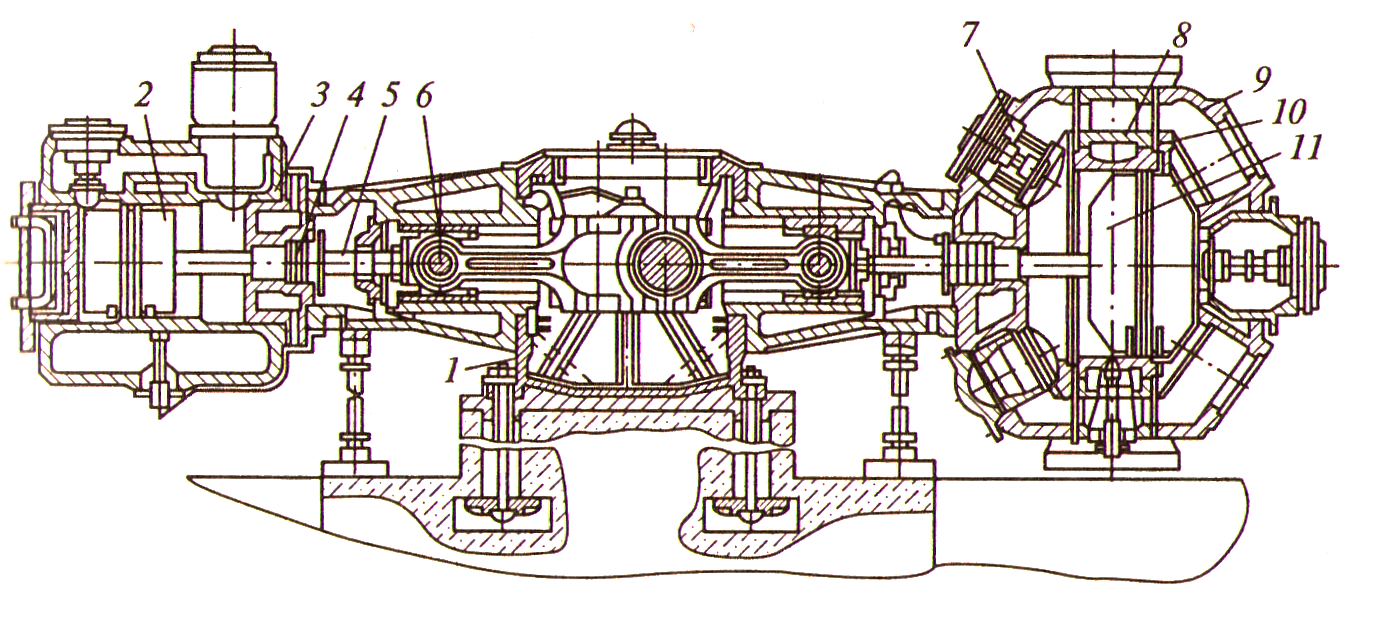

Стационарный поршневой оппозитный компрессор (рис. 1) имеет две ступени сжатия с четырьмя цилиндрами двойного сжатия, расположенными друг против друга (оппозитно). Привод компрессора от синхронного электродвигателя, ротор которого смонтирован на консольном конце вала компрессора. Основание компрессора — чугунная литая рама 1. К ее продольным стенкам прикреплены направляющие крейцкопфа 6. Цилиндры компрессоров — двойного действия, цилиндр первой ступени 9 разъемный и состоит из корпуса с мокрой втулкой, передней 10 и задней конических крышек, в которых размещены прямоточные клапаны. Цилиндр второй ступени 3 имеет объемные крышки и отлит заодно с водяными охлаждающими рубашками. Цилиндры имени штуцеры для подвода смазки и для подвода и отвода охлаждающей воды, в передние крышки вмонтированы металлические сальники с плоскими самоуплотняющимися элементами.

Поршни компрессоров скользящие. Поршень первой ступени 11 стальной сварной, второй ступени 2— полая чугунная отливка. Поршни имеют уплотняющие кольца и крепятся на штоках гайкой.

Компрессор имеет две независимые системы смазки: механизма движения и цилиндров и сальников. Системы смазки принудительные от многоплунжерного насоса (лубрикатора), подающего необходимое количество масла к каждой смазываемой точке.

Система охлаждения компрессора параллельно-последовательная. Промежуточный и масляный охладители имеют отдельные линии входа и выхода охлаждающей воды. После выхода из промежуточного холодильника часть воды поступает на охлаждение цилиндров. Слив воды из системы открытый.

Регулирование производительности компрессора достигается перепуском воздуха из рабочих полостей цилиндров во всасывающие полости с помощью установленных в цилиндрах клапанов-байпасов. Управление работой этих клапанов осуществляется электропневматической системой, которая может быть введена в действие двумя способами — автоматически и принудительно.

В состав компрессорной установки кроме компрессора входят электродвигатель, аппаратура управления и автоматизации, системы охлаждения, очистки всасываемого воздуха, подготовки охлаждающей воды.

Рис. 1. Стационарный компрессор:

1 — рама компрессора; 2 — поршень второй ступени; 3 — цилиндр второй ступени,

4 — сальниковые уплотнения; 5 — шток (вал); 6 — направляющие крейцкопфа; 7 — клапан;

8 — корпус цилиндра; 9 — цилиндр первой ступени; 10 — передняя коническая крышка;

11 — поршень первой ступени