Водоотливные установки

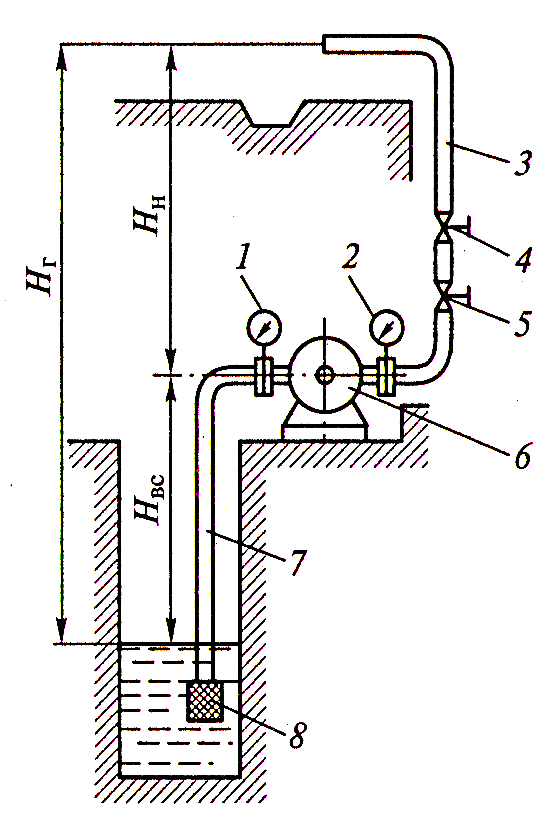

Водоотливная установка (рис. 12) включает в себя: подкачивающий насос, задвижки, обратный и приемный клапаны, заливочный насос, который относят к вспомогательному оборудованию.

Аппаратура управления и автоматизации обеспечивает включение насосных агрегатов по заданной программе при различных уровнях воды в водосборнике — верхнем, повышенном и аварийном. Перед включением насос в случае необходимости заливается с помощью заливочного насоса.

| Рис. 12. Схема водоотливной установки: Нг — геометрическая высота напора; Нн — геометрическая высота нагнетания; Нк — геометрическая высота всасывания: 1. вакуумметр; 2. манометр; 3. нагнетательный трубопровод; 4. задвижка; 5. обратный клапан; 6. насос; 7. всасывающий трубопровод; 8. приемное устройство |

Эксплуатация и правила безопасности при обслуживании шахтных насосов, углесосов, трубопроводов и арматуры

К обслуживанию механизмов и оборудования насосных и углесосных установок допускают лиц, окончивших курсы по специальным программам и сдавших экзамены на право обслуживания этих механизмов и оборудования в соответствии с ПБ.

В камерах и помещениях насосных и углесосных станций как на поверхности, так и в шахте должны быть вывешены схемы расположения основного оборудования, а также коммуникаций трубопроводов, пульпопроводов, задвижек, вентилей и другой запорной арматуры насосных и углесосных станций.

Насосные и углесосные агрегаты разрешается пускать в работу, останавливать и ремонтировать только по распоряжению ответственного лица.

Насосные и углесосные установки должны быть оборудованы исправной системой сигнализации и связи между отдельными пунктами технологического комплекса шахты, а также надежной связью с диспетчером и руководством шахты.

Пуск в работу насосов и углесосов при неисправной сигнализации запрещается.

Перед началом работы на углесосе производят осмотр и проверку затяжки гаек, пальцев эластичной муфты, болтов фундаментной плиты, шпилек крепления углесоса и электродвигателя, гаек ротора, крепление подшипников и лабиринтных уплотнений на валу.

Запуск электродвигателя углесоса производят при закрытой задвижке после заполнения полости углесоса водой. Задвижку разрешается открывать лишь после того, как электродвигатель будет вращаться с номинальной частотой вращения. Для предотвращения попадания твердых частиц под запорный клапан в момент открывания задвижки во всасывающий патрубок вместо пульпы следует подавать чистую воду.

После достижения заданного давления и расхода воды машинист опускает всасывающий патрубок и углесос начинает транспортировать пульпу.

При нормальной эксплуатации углесос должен работать без толчков, ударов, вибрации корпуса. Во время работы углесосов машинист обязан контролировать нагрев подшипников, температура которых не должна превышать 75° С, поскольку нагрев подшипников может произойти от их загрязнения, недостаточной смазки или применения смазки, не соответствующей указанной в паспорте.

Один раз в сутки по контрольной пробке нужно контролировать уровень смазки подшипников, один раз в две недели добавлять смазку в подшипники, один раз в месяц промывать подшипники бензином и заряжать солидолом, а также тщательно следить за состоянием сальников и торцовых уплотнений.

Необходимо внимательно следить за полной герметизацией всасывающей линии, проверять засоренность углесоса (через специальные смотровые люки в конце трубы необходимо периодически извлекать куски породы, щепу и др.). Все наблюдения над работой углесоса, показания манометра и время работы углесоса в часах нужно фиксировать в дежурном журнале.

Характерными признаками нормальной работы углесоса являются равномерный, без резких стуков шум и отсутствие вибрации корпуса.

Увеличение электротока в обмотке двигателя углесоса может быть вызвано возрастанием сопротивления в трубопроводе из-за увеличения удельного веса пульпы или вследствие забивки пульпопровода.

В этом случае необходимо поднять всасывающий патрубок и промыть пульпопровод водой.

При работе углесоса не следует снижать производительность дросселированием трубопроводов задвижки, так как это приводит к накоплению крупных кусков угля и породы перед ними и забучиванию пульпопровода.

Насосные и углесосные камеры должны быть оснащены противопожарными средствами и средствами защиты от поражения электрическим током: резиновые перчатки, боты, коврики и др.

Утечки в соединениях трубопроводов не допускаются, а в случаях их обнаружения об этом следует немедленно сообщить бригадиру или лицу технического надзора шахты.

Гидрозадвижки, водоводы и распределительную арматуру необходимо периодически проверять на прочность и отсутствие утечки гидравлическим прессованием. Величина испытательного давления должна быть в 1,5 раза больше величины рабочего давления.

После монтажа оборудования всю систему в целом следует испытывать прессованием при 1,5-кратном давлении.

Устанавливаемое оборудование должно иметь клеймо с указанием даты испытания, а также величины рабочего давления.

После ремонта оборудование должно подвергаться проверочным испытаниям на прочность с соответствующей отметкой клеймением.

Во избежание несчастных случаев ходить по трубопроводам и по пульпотранспортирующим желобам запрещается.

Все водоотливные установки должны осматриваться ежесуточно лицами, назначенными главным механиком шахты.

Главная водоотливная установка должна осматриваться не реже одного раза в неделю главным механиком или его помощником. Результаты осмотра должны фиксироваться в книге осмотра и учета работы водоотливных установок.

Основные виды неисправностей в работе центробежных насосов и углесосов и способы их устранения приведены соответственно в табл.

| Неисправности | Причины неисправности | Способ устранения |

| При пуске в ход насос не всасывает, стрелка вакуумметра сильно колеблется При пуске насос потребляет большую мощность | Насос не залит водой Попадает воздух через неплотности во всасывающем трубопроводе, сальнике или вакуумметре Сетка приемного клапана не погружена в воду Засорен приемный клапан, вследствие чего он не пропускает воду Недостаточная скорость вращения электродвигателя или неправильное направление вращения Сильно загнуты сальники или подшипники, имеется заедание уплотнительных колец от неправильной сборки насоса или попадания в него песка Заедание разгрузочного диска от его неправильной установки или загрязнение трубки, отводящей воду из разгрузки насоса Отсутствие воды в нагнетательном трубопроводе в условиях пуска насоса при открытой задвижке | Остановить насос и снова залить его водой Подтянуть болтовые соединения всасывающего трубопровода, заменить всасывающий сальник или уплотнить вакуумметр Открыть задвижку, пускающую воду из водосборника в колодец Очистить приемный клапан от грязи Падение напряжения питающей сети, неисправность электродвигателя или неправильное включение. Остановить насос и вызвать дежурного электрослесаря Остановить насос, проверить состояние сальников и подшипников и, если причина не в них, то вызвать электрослесаря, разобрать и очистить насос. Остановить насос и проверить установку разгрузочного диска или прочистить отводящую трубку При пуске насоса закрыть задвижку на нагнетательном трубопроводе |

| Неисправности | Причины неисправности | Способ устранения |

| Вал насоса вращается, развивает напор, но подача воды отсутствует Насос не обеспечивает необходимой подачи Насос при работе внезапно прекращает подачу воды, но по истечении некоторого времени снова ее возобновляет, при этом стрелки вакуумметра, манометра и амперметра сильно колеблются Насос прекратил или значительно снизил подачу | Закрыта задвижка на нагнетательном трубопроводе Засорение насоса Засорение всасывающей сетки и приемного клапана, при котором возрастает их сопротивление Уровень воды в колодце упал, сетка обнажилась и в насос попадает воздух Увеличился зазор между уплотнительными кольцами и рабочими колесами Износились лопатки рабочих колес Падение напряжения питающей сети, отчего скорость вращения двигателя уменьшилась Рабочие колеса не находятся напротив направляющих аппаратов | Открыть задвижку Остановить насос и подвергнуть его промывке обратным током воды из нагнетательного трубопровода, предварительно сняв всасывающую сетку Очистить всасывающую сетку и приемный клапан (желательно специальным устройством без отсоединения их от всасывающего трубопровода) Остановить насос, так как вода полностью откачана Заменить уплотнительные кольца рабочих колес Заменить рабочие колеса с износившимися лопатками Проверить напряжение питающей сети вольтметром и при обнаружении сильного падения напряжения остановить насос Разобрать насос и отрегулировать положение рабочих колес при последующей сборке |

| Неисправности | Причины неисправности | Способ устранения |

| Насос при работе сильно вибрирует Колебания потребляемой мощности Нагрев отдельных частей насоса Нагрев подшипников | Ослабление механических скреплений насоса с фундаментом или плохое крепление нагнетательного трубопровода Осадка фундамента и нарушение соосности валов насоса и двигателя Неправильная насадка полумуфт и центровка валов двигателя и насоса Большая разработка подшипников Неуравновешенность колес насоса или ротора двигателя Прогиб вала вследствие неуравновешенности ротора насоса Неправильная работа разгрузочного диска Разработка уплотнительных колец, вследствие чего увеличилось осевое давление Нагрев корпуса при длительной работе с закрытой задвижкой Нагрев сальников от перекоса нажимной втулки или тугой набивки Нагрев разгрузочного диска от его перекоса или засорения отводящей трубки Загрязнение смазочного масла | Подтянуть фундаментные болты или укрепить нагнетательный трубопровод Проверить соосность валов насоса и двигателя, при необходимости подложить прокладки Проверить насадку полумуфт и центровку валов двигателя и насоса Заменить подшипники Произвести капитальный ремонт насоса Произвести балансировку рабочих колес и заменить вал Произвести пригонку разгрузочного диска по кольцам Заменить уплотнительные кольца Постепенно открыть задвижку и, если при этом насос уменьшит подачу, остановить его, снова залить, а затем пустить в ход Ослабить затяжку гаек сальника, выправить перекос и, если это не поможет, заменить набивку Прочистить трубку и, если это не поможет, разобрать насос и устранить заедание разгрузочного диска Заменить отработанное смазочное масло с предварительной промывкой подшипников керосином |

| Неисправности | Причины неисправности | Способ устранения |

| Углесос не подает пульпы Углесос имеет малую подачу Углесос не развивает напора | Не вращаются смазочные кольца от сгущения смазки или наличия заусениц на вкладыше Недостаточное количество масла Перекос валов вследствие оседания фундаментов или ослабление фундаментных болтов Разработаны подшипники Углесос и всасывающий трубопровод не были залиты водой перед пуском Всасывающий трубопровод не герметичен Трубопровод зашламован Уровень перекачиваемой жидкости падает ниже предусмотренного Износились торцевые уплотнения (превышен допустимый суммарный износ — 15 мм) Уплотнительные кольца торцевого уплотнения не поджаты рабочей жидкостью Износилось рабочее колесо Электродвигатель не имеет полной частоты вращения вследствие понижения напряжения | Заменить сгустившуюся смазку или запилить на вкладыше образовавшиеся заусеницы Долить масло до уровня шейки вала Проверить установку насоса на центровку валов фундаменте или подтянуть фундаментные болты Заменить вкладыши или подшипники Углесос и всасывающий трубопровод залить водой Устранить места подсасывания воздуха Очистить трубопровод Остановить углесос до накопления жидкости в приемном резервуаре При большем износе уплотнения заменить новыми Отрегулировать поджимными болтами зазоры между рабочим колесом, вывернув затем поджимные болты на один-два оборота Заменить рабочее колесо новым Проверить напряжение электросети |

| Углесос вибрирует во время работы Большая потребляемая мощность Нагрев подшипников увеличивается Сильный механический шум и треск углесоса, греются подшипники двигателя | Уровень воды падает настолько, что возможен подсос воздуха Недопустимая несоосность осей валов углесоса и электродвигателя Сопротивление всасывающего трубопровода больше допустимой высоты всасывания углесоса Во входном отверстии рабочего колеса или в подводящем патрубке застряли твердые предметы Недостаточное количество пульпы в приемном резервуаре Электродвигатель греется, велика подача углесоса Первая ступень углесоса работает в кавитационном режиме, на задний подшипник действует осевое усилие Вытекла смазка из подшипников Ослабла затяжка фундаментных болтов Забиты каналы рабочего колеса Углесос работает не в расчетном режиме | Остановить углесос до накопления воды в приемном резервуаре Отцентрировать углесос Уменьшить сопротивление всасывающей сети или обеспечить работу углесоса с подпором Открыть люки, прочистить Остановить углесос до наполнения резервуара необходимым количеством пульпы Регулировкой задвижки на нагнетательном трубопроводе уменьшить подачу углесоса, остановить электродвигатель и дать ему остыть Уменьшить сопротивление всасывающей линии, которая могла засориться Набить смазку в подшипники Необходимо проверить центровку вала и подтянуть гайки Открыть люки и прочистить каналы колеса Дросселированием на нагнетательном трубопроводе вывести углесос на расчетный режим |

Насосы для нагнетания синтетических смол и цементных растворов.

Насос "SK 90" для нагнетания продукта "Карбофилл"

Насос "SK 90" предназначен для нагнетания и перекачивания фенолформальдегидных смоляных продуктов, разработанных компанией "КарбоТех Фосрок".

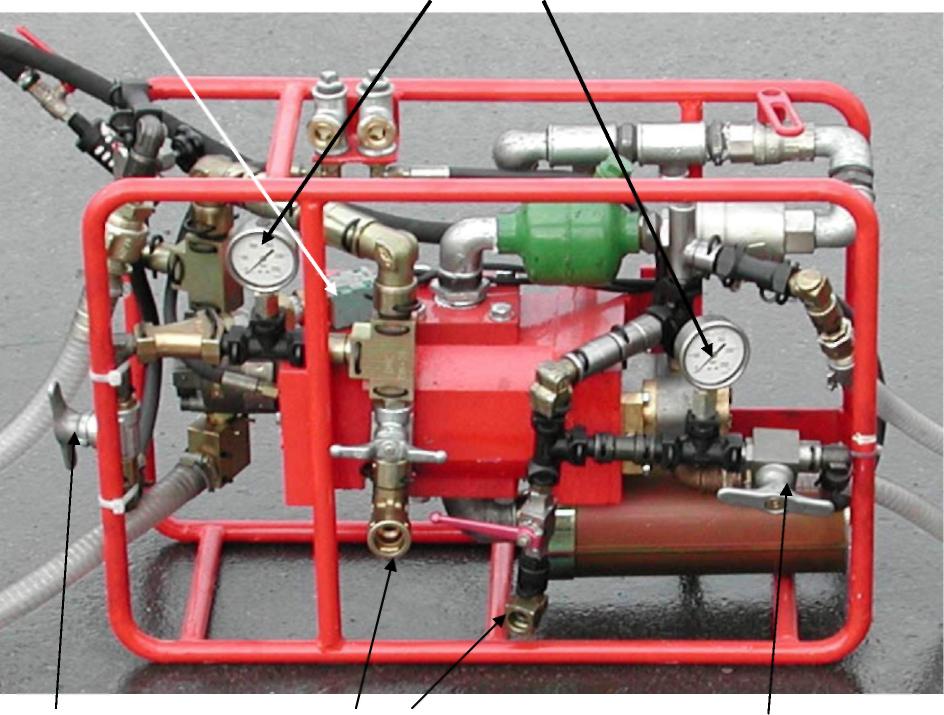

| Пневмовыключатель |

| Манометры давления в трубопроводах |

| Разгрузочный клапан A |

| Отводы трубопроводов |

| Разгрузочный клапан В |

| Воздушный кран |

| Воздушный кран мешалки |

|

Рис. 13. Насос "SK 90"

Технические данные

Габаритные размеры и вес:

| Насос | |

| Длина: | 720 мм |

| Ширина: | 270 мм |

| Высота: | 500 мм |

| Вес: | 100 кг |

| Приемные баки | |

| Диаметр: | 420 мм |

| Высота: | 500 мм |

| Вес: | |

| Для компонента A (с мешалкой): | 12 кг |

| Для компонента В: | 3,7 кг |

Мощность:

| Привод: | Пневмомотор "LS 10" |

| Мощность | 8,0 кВт |

| Число оборотов (на выходе редуктора) | макс. 1000 об./мин |

| Расход сжатого воздуха | 8 Нм3/мин |

| P дин. | 0,5 MПa (5 бар) |

| Рабочее давление: | макс.12 MПa (120 бар) |

| Объемный расход: | ок. 30 л/мин при 1000 об./мин и 4 МПа (40 бар) |

| Ширина подачи: | в зависимости от объемного расхода и сечения материалопровода |