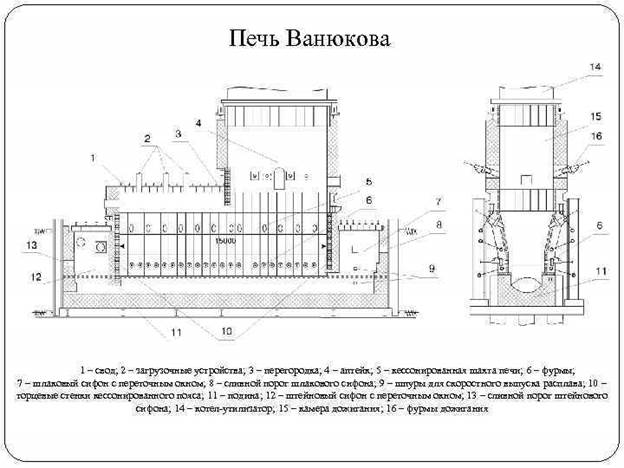

20. Конструкция печи Ванюкова. С какой целью подается КВС в аптейк.

Печь Ванюко́ва (плавка в жидкой ванне) — автогенная плавильная печь для переработки медных, медно-никелевых и медно-цинковых концентратов. Плавка происходит в шлако-штейновой ванне печи, куда интенсивно подается кислородно-воздушная смесь.

Прямоугольное рабочее пространство печи выполнено из водоохлаждаемых кессонов и огнеупоров. Боковые и торцевые стены шахты смонтированы из массивных водоохлаждаемых медных кессонов с залитыми внутри змеевиками. На поверхности кессонов, обращённой внутрь печи, образуется гарнисаж, который надежно защищает их от воздействия высоких температур и эрозии. Печь ПВ оснащена двумя рядами фурм на каждой из боковых сторон. Через нижний ряд фурм подается воздух, обогащённый кислородом, совместно с природным газом. Второй ряд фурм служит для поддержания расплава в жидкотекучем состоянии при остановке печи в «горячий резерв» на время свыше 10—20 часов и для дожига горючих составляющих технологических газов.

Фурменный ряд разделяет ванну печи на две горизонтально расположенные зоны: надфурменную и под фурменную. В надфурменной зоне происходит интенсивное перемешивание расплава, шихты и газовой фазы. Благодаря этому во всем объёме зоны поддерживается оптимальный состав шлака, происходит быстрое растворение кварца и других компонентов шихты. В подфурменной зоне движущийся поток расплава уже не пермешивается, и в нём можно создавать соответствующие градиенты температур, состава и других параметров, способствующих обеднению шлака и постепенному опусканию более тяжелых капель штейна на дно печи. Штейн удаляют непрерывно через штейновый сифон, расположенный на одном из торцов печи. В торцовой разделительной стенке имеется переточный канал высотой 490 мм, соединяющий рабочее пространство со штейновым сифоном. Уровень штейна в печи не должен опускаться ниже отметки 500 мм, чтобы исключит возможность попадания шлака в штейновый сифон. В сифоне предусмотрено щелевидное окно, через которое штейн по обогреваемому газовыми горелкамит желобу поступает в миксер, где накапливается и его периодически выпускают в ошлакованные ковши. Для аварийного выпуска штейна предусмотрено шпуровое отверстие.

Свод печи, так же, как и штейнового и шлакового сифонов, выполнен из водоохлаждаемых коробчатых сифонов. Фундамент ленточного типа выполняют из железобетона. Для его теплоизоляции, как обычно, укладывают выстилку. Отходящие от рабочего пространства газы поднимаются по вертикальному газоходу прямоугольного сечения, выполненного из огнеупорного кирпича. К газоходу примыкает кессонированная пылевая камера, в которой за счёт резкого уменьшения скорости газового потока осаждаются крупные фракции пыли и брызги расплава. Они попадают в бункерную часть камеры, и по мере накопления их периодически выгружают шнеком в оборотный пылевой бункер шихтового отделения. Из пылевой камеры газы попадают в котел-утилизатор, а затем после очистки в циклонах их передают в сернокислотное производство. Шихту загружают непрерывно через отверстия в своде по двум независимым загрузочным трактам. Загружаемая в печь шихта в результате интенсивного перемешивания равномерно распределяется по всему объёму барботируемого слоя.

Температура отходящих газов в аптейке 1100—1300 °C. Содержание диоксида серы в отходящих газах зависит от степени обогащения дутья и состава штейна по меди: чем выше процент обогащения дутья по кислороду и ниже содержание меди в штейне, тем выше концентрация диоксида серы в газе. Отходящие газы перед подачей на сернокислотное производство необходимо охладить и очистить от грубой и тонкой пыли.

21. Конструкционные особенности печи-ковш. С какой целью проводят продувку стали аргоном.

Печь- ковш - это звено в единой технологической схеме с дуговыми печами, конвертерами и мартенами для доведения металла в ковше, после его выпуска из плавильного агрегата, до заданной температуры и химического состава.

Агрегат ковш-печь используется в комплексе с плавильными агрегатами, в которых выплавляется полупродукт (кислородные конвертеры, дуговые и мартеновские печи, в которых проводятся расплавление металлолома и ферросплавов с малым угаром и проводится окислительный период). Затем металл сливают в стальковш, по возможности исключая попадание в него печного шлака. После выпуска металла ковш поступает на агрегат ковш-печи, где проводятся операции окончательного раскисления, десульфурации, легирования и модифицирования. Ковш накрывается водоохлаждаемым или футерованным сводом с отверстиями для введения графитированных электродов, подачи присадок и контроля процесса, наводят свежий высокоосновный шлак, обладающий высокой десульфурирующей способностью и защищающий металл от вторичного окисления окружающей атмосферой. Нагрев металла на АКП осуществляется также, как и в дуговых печах (ДСП), но мощность трансформаторов значительно меньше и мощность подвода тепла ограничивается повышенным износом кладки ковша выше уровня металла ввиду малого диаметра ковша.

Во время обработки через днище ковша осуществляется продувка металла инертным газом (аргон или азот) для перемешивания металла с целью усреднения его по химическому составу и температуре, кроме этого продувка металла способствует выведению неметаллических включений из металла. Вдувание газа осуществляется через пористые пробки, от одной до трёх штук на крупнотоннажном ковше. После достижения заданных значений по химическому составу и температуре, ковш с металлом передают на обработку или разливку на другие агрегаты, например, МНЛЗ.