11. Расчет физической теплоты ВВ, КВ, ПГ, М.

12. Окислители в пламенных сталеплавильных печах.

ВВ, КВ, кислород, твердый окислитель (окатыши с некоторым содержанием углерода).

13. Назначение кускового кокса и коксовой пыли в производстве стали.

14. Конструкция печи, предназначенной для плавки анодов. Исходная шихта. Цель окислительного и восстановительного периодов плавки.

Это пламенная печь, работающая в цикличном режиме (плавка за плавкой). В качестве топлива используется природный газ и вентиляторный воздух (предварительно подогретый). Завалка осуществляется через завалочные окна с водоохлаждаемыми заслонками шажир-машиной с использованием поддонов. Сверху расположена штата, каркас печи сборный. В качестве теплоизоляции используется мулито-кремнеземистый легковес.

Периоды плавки:

1) Окислительный – необходим для перевода всех оксидов железа в FeO и связывание его с SiO2, чтобы получить фаялит и удалить со шлаком. В роли окислителя здесь выступают все сульфиды. Окисление материалов осуществляется с использованием компрессорного воздуха.

2) Восстановительный – здесь углеводороды мазута используются для восстановления меди с образованием сажистого углерода и прочих соединений. Альтернатива – сжигать природный газ с альфа<1 с образованием сажи, необходимой для восстановления.

15. Тепловой баланс анодной печи.

Статья прихода:

1) Химическая теплота топлива

2) Физическая теплота воздуха

3) Физическая теплота топлива

4) Теплота экзотермических реакций

- окисление меди 4Cu+O2=2Cu2O

- восстановление меди Cu20+H2=2Cu+H2O, Cu2O+CO

5) Физическая теплота природного газа

6) Теплота за счет окисления сульфидов

7) Теплота окисления цинка

Статья расхда:

1) Полезно-затраченная теплота:

Q1=Q(нагрев)+Q(плавка)+Q(перегрев)

2) Расход тепла на нагрев твердой меди

3) Расход тепла на плавление меди

4) Расход теплота на подогрев жидкой меди – необходим для того, чтобы обеспечить разливку меди в изложницы (исключить брак по недоливке)

5) Потери теплоты с отходящими газами (с – средняя)

6) Потери теплоты из-за химического недожога

7) Потери теплоты через окна за время загрузки шихты

8) Потери теплоты излучением через окна во время окисления

9) Потери теплоты излучением через технологические отверстия в кладке

10) Потери теплоты теплопроводностью через кладку стен, свода и пода печи (через боковые и торцевые стенки, заднюю стенку до уровня ванны от свода, переднюю стенку над уровнем ванны от порога завалочного окна)

11) Потери теплоты на охлаждение элементов печи (холодильников, систем паро-испарительного охлаждения)

12) Тепло, уносимое водоохлаждаемыми элементами.

13) Тепло, уносимое паро-испарительной системной охлаждения элементов.

16. Периоды плавки анодной печи.

1) Окислительный – необходим для перевода всех оксидов железа в FeO и связывание его с SiO2, чтобы получить фаялит и удалить со шлаком. В роли окислителя здесь выступают все сульфиды. Окисление материалов осуществляется с использованием компрессорного воздуха.

2) Восстановительный – здесь углеводороды мазута используются для восстановления меди с образованием сажистого углерода и прочих соединений. Альтернатива – сжигать природный газ с альфа<1 с образованием сажи, необходимой для восстановления.

17. Расчет коэффициента расхода воздуха по химическому составу дымовых газов.

Для случая неполного горения необходимо располагать данными о содержании в продуктах горения таких компонентов, как СО, CH4, RO2=SO2+CO2, O2:

18. Конструкция отражательной печи при производстве меди. Особенности теплообмена в рабочем пространстве.

Основными элементами отражательной печи (рисунок 1) являются: фундамент, под, стены и свод, которые в совокупности образуют рабочее пространство печи; устройства для подачи шихты, выпуска продуктов плавки и сжигания топлива; система отвода дымовых и технологических газов, боров и дымовая труба. У боковых стен свод опирается на стальные пятовые балки. Для компенсации распирающих усилий создаваемых ванной расплава и сводом, стены печи заключены в каркас, состоящий из стоек.

Для загрузки шихты используют специальные отверстия, расположенные в своде через каждые 1,0–1,2 м вдоль боковых стен печи, в которых установлены воронки с патрубками диаметром 200–250 мм. К загрузочным воронкам шихта подается ленточными или скребковыми транспортерами. В некоторых случаях загрузка шихты производится с помощью шнековых питателей или забрасывателей через окна в боковых стенах печи. Загрузочные отверстия имеются по всей длине печи, но шихта подается, как правило, только в плавильную зону. Конвертерный шлак заливается в печь через окно в торцевой стенке, расположенное над горелками. Иногда для этого используют специальные отверстия в своде или окна в боковых стенах, расположенные вблизи от передней торцевой стенки печи. Для выпуска штейна применяют сифонные или специальные разборные металлические шпуровые устройства с керамическими или графитовыми втулками.

Отвод газов из рабочего пространства печи осуществляется через специальный газоход (аптейк), наклоненный к горизонтальной плоскости под углом 7–15°. Наклоненный газоход переходит в боров, который служит для отвода продуктов сгорания топлива в котел-утилизатор или в дымовую трубу. Боров представляет собой горизонтально расположенный газоход прямоугольного сечения, внутренняя поверхность которого выложена из шамота, наружная – из красного кирпича.

Для утилизации тепла отходящих газов в сборном борове отражательных печей устанавливают водотрубные котлы-утилизаторы, которые оборудованы специальными экранами, позволяющими эффективно бороться с заносом и ошлакованием рабочей поверхности котлов, содержащимися в газах пылью и каплями расплава.

Особенности теплообмена

Шихта и поверхность расплава в отражательных печах нагреваются за счет непосредственного лучеиспускания факела горячих топочных газов и тепловых лучей, отраженных от внутренней поверхности свода. Участие свода в передаче тепла отражением теплового излучения послужило причиной названия печей отражательными. Передача тепла внутри слоя шихты может осуществляться только за счет теплопроводности. Отсутствие в отражательных печах массообмена внутри расплава также предопределяет перенос тепла в нижние слои расплава только за счет теплопроводности.

Механизм плавки в отражательной печи можно представить следующим образом. Нагрев шихты, лежащей на поверхности откосов, за счет тепла, излучаемого факелом, сопровождается сушкой материала и термической диссоциацией высших сульфидов и других неустойчивых соединений. По мере нагрева в поверхностных слоях шихтовых откосов начинают плавиться легкоплавкие составляющие шихты - сульфидные и оксидные эвтектики. Образующийся при этом первичный расплав стекает по поверхности откосов, растворяет в себе более тугоплавкие компоненты и попадает в слой шлакового расплава. С этого момента фактически начинается разделение шлаковой и штейновой фаз; капли оксидной фазы растворяются в общей массе шлака, имеющегося постоянно в печи, а капли штейна проходят через слой шлака и образуют в нижней части ванны самостоятельный слой.

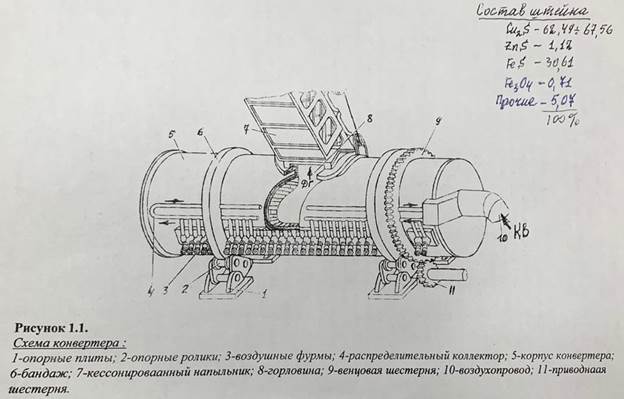

19. Конструкция конвертера для переработки штейна.

Цель конвертирования — получение черновой меди путем окисления содержащихся в штейне серы и железа. Конвертирование медного штейна осуществляют продувкой воздухом в горизонтальном конвертере. Перерабатываемые медные штейны состоят в основном из сульфидов меди и железа. Вследствие экзотермичности основных реакций конвертирование не требует затрат топлива. Процесс конвертирования медного штейна в конвертере циклический и делится на два периода. Первый период (период окисления сульфида железа), называемый набором сульфидной массы, начинается с заливки медного штейна, после чего подают дутье и через горловину или отверстие в торцевой стенке конвертера загружают порцию кварцевого флюса, содержащего 70—80% SiO2. Период длится 6—24 ч в зависимости от содержания меди в штейне.

По мере накопления шлака, состоящего из FeO и SiO2, его сливают, в конвертер заливают новую порцию медного штейна и, добавляя флюс, продолжают продувку. Температура заливаемого штейна в результате протекания этих экзотермических реакций повышается с 1100—1200 до 1250—1350 °С. Более высокая температура нежелательна, и поэтому при продувке бедных штейнов, содержащих много FeS, добавляют охладители — твердый штейн, корки из ковшей, медные концентраты. По окончании первого периода и слива последней порции шлака в конвертере остается белый штейн — почти чистая полусернистая медь Cu2S. Второй период — получение черновой меди из белого штейна — длится 2—3 ч и заключается в продувке без добавки в конвертер флюса.

После полного окисления серы продувку заканчивают, получая черновую медь. Ее сливают из конвертера и либо направляют в рафинировочную печь, либо разливают в слитки, которые затем направляют на специальные рафинировочные заводы.