„Чернівецький індустріальний коледж”

Міністерство освіти і науки України

Державний вищий навчальний заклад

„Чернівецький індустріальний коледж”

МЕТОДИЧНІ РЕКОМЕНДАЦІЇ

ДЛЯ САМОСТІЙНОГО ВИВЧЕННЯ СТУДЕНТАМИ НАВЧАЛЬНОГО МАТЕРІАЛУ З ДИСЦИПЛІНИ

« КОНСТРУКЦІЙНІ ТА ЕЛЕКТРОТЕХНІЧНІ МАТЕРІАЛИ»

Чернівці

2010

Конструкційні та електротехнічні матеріали: методичні рекомендації для самостійного вивчення студентами з дисципліни для ІІ курсу спеціальності 5.05070104 "Монтаж і експлуатація електроустаткування підприємств та цивільних споруд / Муринюк В.В. – Чернівці ДВНЗ”ЧІК”, 2010. – 24 с.

Укладач: Муринюк В.В. – викладач спецелектротехнічних дисциплін Чернівецького індустріального коледжу

Розглянуто на засіданні циклової комісії «Електротехніки, автоматизації та комп’ютерних систем»

Протокол № від р.

Схвалено Методичною радою Чернівецького індустріального коледжу. Протокол № від 20 р.

Відповідальний за випуск : Фокшек А.М.

Зміст

1. Виплавка чавуну й сталі……………………………………….…4

2. Сплави кольорових металів………………………………..….7

3. Спеціальні види ливарства………………………………..….11

4. Механічна обробка металів…………………………………..13

5. Обробка металів різанням……………………………………18

6. Провідникові матеріали з малим питомим опором…..….….28

7. Контактні матеріали …………………………………………..28

8. Механічні, термічні і фізико-термічні властивості діелектриків……………………………………………………..…31

9. Лаки, емалі і компаунди………………………………………31

10. Текстильні електроізоляційні матеріа.……………………...35

11. Електроізоляційна гума ……………………………………..37

12. Слюдонітові і слюдопластмасові електроізоляційні матеріали………………………………………………………..…37

13. Активні діелектрики………………………………………….37

14. Напіпровідникові випростувачі……………………………..43

15. Методи визначення типу електропровідності напівпровідників………………………………………………….43

16. Вплив світла на електропровідність напівпровідників………………………………………………….43

17. Основні напівпровідникові матеріали………………………43

18. Електровугільні матеріали і вироби з них. Основні їх характеристики…………………………………………………….43

1. Виплавка чавуну й сталі.

Реальні властивості сталей і чавунів у значній мірі залежать від інших елементів, що неминуче попадають у них при виплавці, які можуть або розчинятися в, фериті й цементиті, або утворювати в сплавах тверді або газоподібні неметалічні включення. У всіх цих випадках особливо сильно змінюються властивості сталей і треба чітко собі представляти хоча б схематично процес виплавки сталі. Основна маса виробленої в країні сталі виходить із чавуну шляхом його переплавлення. У свою чергу, чавун виплавляється із залізної руди в спеціальних пічних агрегатах, названих доменними печами. Залізна руда являє собою складний гірський мінерал, що містить залізо в кількостях , що забезпечують економічно раціональне ведення плавки.

Залізо в руді міститься у вигляді оксиду (Fe203, Fe304 або Fe), названого рудним мінералом. Крім рудного мінералу в руді міститься певна кількість перемішаної з ним порожньої породи, яка в основному складається із кремнезему Si02. У залізній руді, як правило, міститься невелика кількість марганцю у вигляді мінералу піролюзиту .

Щоб виплавити чавун, треба насамперед відновити залізо з його оксиду й відокремити продукт, що виходить, від порожньої породи. Але для цього разом з рудою в доменну піч треба завантажити паливо — кокс і флюс (вуглекислий кальцій), вапняк СаС03. Кокс служить джерелом необхідної для ходу плавки теплоти й постачальником оксиду вуглецю, що є відновлювачем заліза. При дуже високих температурах відновлювачем служить і вуглець, що міститься в коксі.

Дія флюсу — вапняку — заснована на тому, що в сполученні з порожньою породою — кремнеземом SiО2 — він утворює легкоплавку суміш, що, плавлячись і будучи легшою, ніж чавун, скопичується над ним у вигляді шлаків. Таким чином, порожня порода надійно відділяється від металу. Але завантажувані в доменну піч разом з рудою кокс і вапняк завжди містять якусь кількість попадаючих у чавун, а з нього в сталь шкідливих домішок, головним чином сірки й фосфору.

На кожному з перших двох етапів завдяки впливу СО відбувається часткове відновлення оксидів з утворенням СОа, а на останньому етапі взаємодіють сильно розігріті кокс і закис заліза, утворюючи губчате залізо. Останнє, взаємодіючи з розпеченим коксом і особливо із СО, збагачується вуглецем й утворює цементит: 3Fe+2CO+Fe3C+С02. При збільшенні сумарного вмісту вуглецю до 4,3 % утвориться легкоплавка (ледебуритна) суміш, що плавиться й стікає в колодязь доменної печі. Потім у міру підвищення температури в нижніх рівнях печі й утворення нових порцій губчатого заліза вони плавляться в чавуні, що утворився і накопичується в колодязі.

Одночасно з відновленням заліза з піролюзиту й кремнезему відновлюються й розчиняються в рідкому чавуні марганець і кремній.

У рідкому чавуні, що утвориться, розчиняються також сірка й фосфор, що перебувають у руді й у допоміжно-технологічних шихтових матеріалах - коксі й вапняку.

Рідкий чавун, що накопичується в колодязі доменної печі, періодично випускається, розливається на чашки або відправляється на спеціальні склади рідкого чавуну - міксери, з яких він транспортується на переплавлення.

Таким чином, виплавлений у доменній печі реальний чавун завдяки раніше відзначеним особливостям ні за хімічним складом, ні за фазовою будовою не може відповідати діаграмі станів і складатися при кімнатній температурі тільки з фериту й цементиту.

У дійсності в чавуні будуть присутні неминуче домішки, які попадають у нього при виплавці. До них відносяться марганець і кремній, які прийнято розглядати як корисні домішки. До шкідливих домішок відносяться сірка й фосфор, а також попадають із атмосфери кисень, азот і водень.

Сірка перебуває у вигляді сульфідів заліза й марганцю усередині зерен (Mn) і по границях (Fe). Фосфор в основному розчиняється у фериті, роблячи його крихким, а надлишковий, тобто понад граничну розчинність, утворює фосфід заліза Fe3P.

Кисень утворює крапкові включення оксидів, а азот і водень частково розчиняються, а частково утворюють крапкові включення нітридів і гідридів. Всі ці домішки при переплавленні чавуну переходять у сталь.

Сутність виплавки сталі із чавуну полягає у видаленні з нього шляхом окислювання зайвої кількості вуглецю до необхідного марочного рівня, а також домішкових елементів, вміст яких обмежується певними межами.

Залежно від призначення сталі й пропонованих до її якості вимог застосовується кілька промислових способів її виплавки. При будь-якому способі плавильна піч являє собою викладену вогнетривкою цеглою ванну з пологими стінками. У неї завантажуються так звані шихтові матеріали, необхідні для виплавки сталі: рідкий або твердий чавун, сталевий брухт, шлакоутворювачі й інші матеріали, необхідні для ведення плавки й, зокрема, для зв'язування й видалення в шлаки шкідливих домішок сірки й фосфору.

Як окислювачі при виплавці сталі використовуються закис заліза, що утвориться у ванні в результаті окислювання заліза киснем повітря, а також чистий кисень, що вдмухується в рідкий чавун, що переплавляється.

У ході виплавки сталі по досягненні в ній заданого марочного вмісту вуглецю подальше його окислювання треба припинити. Із цією метою припиняється подача кисню й у метал вводяться разкислювачі в такій послідовності: феромарганець FeMn, феросіліцій FeSi і алюміній. Вони повинні видалити з ванни закис заліза й цим зупинити окислювання вуглецю: Fe + Mn - = Fe + Mn.

Повністю разкислена сталь називається спокійною, а недостатньо разкислена (наприклад, тільки феромарганцем) продовжує «кипіти» при випуску, заливанні в форму й при кристалізації, тому таку сталь називають киплячою. Процес окислювання вуглецю в рідкій сталі супроводжується бурхливим виділенням, що нагадує кипіння, з неї бульбашок оксиду вуглецю. Більшість марок сталі виплавляють спокійними. Під час виплавки сталі з неї за допомогою спеціальних матеріалів видаляють шкідливі домішки, особливо сірку й фосфор. Після виплавки готову сталь розливають у спеціальні металеві посудини, у яких вона кристалізується, утворюючи злитки. Злиток у розрізі складається із трьох зон кристалізації: тонкої зони дрібних рівновісних зерен, широкої зони стовпчастих кристалів , що мають витягнуту уздовж напрямку відводу теплоти форму, і середньої зони рівновісних зерен (рівновісні, тобто в цій зоні немає переважного напрямку відводу теплоти, уздовж якого могли б витягнутися зерна) .

У верхній частині злитка формується усадочна раковина , що відрізається після прокатки. У середній (осьовій) частині злитка накопичуються легкоплавкі неметалічні домішки й газові включення. Неметалічні домішки тверднуть і залишаються між стовпчастими кристалами, а також на стику зони стовпчастих і рівновісних кристалів і особливо біля вертикальної осі злитка, куди вони відтискуються більш тугоплавкими, ніж вони, зернами сталі.

Таким чином, у затвердіваючій сталі, тобто в злитку, металургійні дефекти розподіляються нерівномірно. І чим крупніше злиток, тим сильніше виражена ця нерівномірність.

2. Сплави кольорових металів

Латунь - сплав міді із цинком (від 5 до 45%). Латунь із вмістом від 5 до 20% цинку називається червоною (томпаком), зі вмістом 20–36% Zn – жовтою. На практиці рідко використовують латуні, у яких концентрація цинку перевищує 45%.

Цинк більш дешевий матеріал у порівнянні з міддю, тому його введення в сплав одночасно з підвищенням механічних, технологічних і антифрикційних властивостей, приводить до зниження вартості - латунь дешевше від міді. Електропровідність і теплопровідність латуні нижче, ніж у міді.

Латунь - подвійний і багатокомпонентний мідний сплав, з основним легуючим елементом - цинком. У порівнянні з міддю мають більше високу міцність і корозійну стійкість. Прості латуні позначають буквою Л и цифрою, що показує вміст міді у відсотках. У спеціальних латунях після букви Л пишуть заголовну букву додаткових легуючих елементів і через тире після вмісту міді вказують вміст легуючих елементів у відсотках. Латуні розділяють на ливарні й деформуючі. Латуні, за винятком свинцевомістких, легко піддаються обробці тиском у холодному й гарячому стані. Всі латуні добре паяються твердими й м'якими припоями.

Корозійна стійкість латуней в атмосферних умовах виявляється середньою між стійкістю елементів, що утворюють сплав, тобто цинку й міді. Латунь, що містить більше 20% цинку, схильна до розтріскування при вилежуванні у вологій атмосфері (особливо, якщо присутні сліди аміаку). Цей ефект часто називають «сезонне розтріскування». Найбільш помітний він у деформованих виробах, оскільки корозія поширюється по границях зерен. Для усунення цього явища після деформації латунь піддають відпалу при 240 - 260 (°C).

Латуні мають високі технологічні властивості й застосовуються у виробництві різних дрібних деталей, особливо там, де потрібні гарна оброблюваність і формувальність. З них одержують гарні виливки, тому що латуні мають гарну плинність і малу схильність до ліквації. Латуні легко піддаються пластичній деформації - основна їхня кількість іде на виготовлення катаних напівфабрикатів - листів , смуг, стрічок, дроту й різних профілів.

Звичайно латуні ділять на:

а) двохкомпонентні латуні («Прості»), що складаються тільки з міді, цинку й, у незначних кількостях , домішок.

Для двохкомпонентної латуні особливе значення має фазовий склад сплаву. Межа розчинності цинку в міді при кімнатній температурі дорівнює 39%. При підвищенні температури він знижується й при 905 °C стає рівним 32%. Із цієї причини латуні, що містять цинку менше 39%, мають однофазну структуру ( α-фаза) твердого розчину цинку в міді. Їх називають α -латунями. Якщо в розплав увести більше цинку, то він не зможе повністю розчинитися в міді, і після затвердіння виникне друга фаза - ( β-фаза). β - фаза дуже тендітна й тверда, тому двофазні латуні мають більш високу міцність і меншу пластичність, ніж однофазні.

При збільшенні концентрації цинку до 30% зростають одночасно й міцність, і пластичність. Потім пластичність зменшується, спочатку за рахунок ускладнення твердого розчину, потім відбувається різке її зниження, тому що в структурі сплаву з'являється тендітна β -фаза. Міцність збільшується до концентрації цинку близько 45%, а потім зменшується так само різко, як і пластичність.

Більшість латуней добре обробляється тиском. Особливо пластичні однофазні латуні. Вони деформуються при низьких і при високих температурах. Однак в інтервалі 300 - 700 (°C) існує зона крихкості, тому при таких температурах латуні не деформують.

Особливістю обробки латуней тиском є те, що для обробки в холодному стані (тонкі аркуші, дріт, калібровані профілі) використовують α -латунь із вмістом цинку до 32%, тому що вона при кімнатній температурі має високу пластичність і малу міцність. При підвищенні температури до 300-700 °C її пластичність зменшується, тому в гарячому стані її не обробляють. Для цієї мети використовують або β -латунь із більшим вмістом цинку (до 39%), здатну переходити при нагріванні у двофазний стан α + β, або (α + β)-латунь.

Марка латуні складається з букви «Л», що вказує тип сплаву - латунь, і двозначної цифри, що характеризує середній вміст міді. Наприклад, марка Л80 - латунь, що містить 80% Cu і 20% Zn.

б) багатокомпонентні – це латуні («Спеціальні») – в яких крім міді й цинку присутні додаткові легуючі елементи.

Кількість марок багатокомпонентних латуней більша, ніж двохкомпонентних. Найменування спеціальної латуні відображає її склад. Так, якщо вона легована залізом і марганцем, то її називають «Залізомарганцевою», якщо алюмінієм - «Алюмінієвою» і т.д.

Марку цих латуней встановлюють у такий спосіб: першою, як у простих латунях, ставиться буква Л, за нею - ряд букв, що вказують, які легуючі елементи, крім цинку, входять у цю латунь; потім через дефіси ставлять цифри, перша з яких характеризує середній вміст міді у відсотках, а наступні - кожного з легуючих елементів у тій же послідовності, як і в буквеній частині марки. Порядок букв і цифр установлюється по вмісту відповідного елемента: спочатку йде той елемент, якого більше, а далі по спаданню. Вміст цинку визначається за різницею від 100%. Основними легуючими елементами в багатокомпонентних латунях є алюміній, залізо, марганець, свинець, кремній, нікель. Вони по-різному впливають на властивості латуней.

Марганець підвищує міцність і корозійну стійкість, особливо в сполученні з алюмінієм, оловом і залізом.

Олово підвищує міцність і сильно підвищує опір корозії в морській воді. Латуні, що містять олово, часто називають морськими латунями.

Нікель підвищує міцність і корозійну стійкість у різних середовищах.

Свинець погіршує механічні властивості, але поліпшує оброблюваність різанням. Ними легують ( 1-2%) латуні, які піддаються механічній обробці на верстатах-автоматах. Тому ці латуні називають автоматними.

Кремній погіршує твердість, міцність. При спільному легуванні кремнієм і свинцем підвищуються антифрикційні властивості латуні й вона може служити замінником більш дорогих, наприклад олов'яних бронз, що застосовуються в підшипниках ковзання.

Латуні в порівнянні із бронзою мають меншу міцність, корозійну стійкість і антифрикційні властивості. Вони досить стійкі на повітрі, у морській воді, розчинах більшості органічних кислот, вуглекислих розчинах.

Латуні мають порівняно високі механічні властивості й задовільну корозійну стійкість і, будучи найбільш дешевими з мідних сплавів, мають широке застосування в багатьох галузях машинобудування.

Латунь підрозділяють на подвійні й багатокомпонентні. Подвійні мідно-цинкові сплави - прості або подвійні латуні, багатокомпонентні - спеціальні латуні. Подвійні латуні, що містять 88 - 97% міді, називають томпаком, а ті, що містять 79 - 80% міді - напівтомпаком. Назва спеціальних латуней дається по додатковому легуючому елементу (крім цинку), наприклад, латунь, що містить, крім цинку, алюміній, називають алюмінієвою латунню й т.п. За технологічним принципом розрізняють деформуючі й ливарні латуні.

Напівфабрикати з деформуючих латуней виготовляють у наступних станах: м'який (відпалені), напівтвердий (обтиснення 10-30%), тверде (обтиснення більше 30%) і надтвердий (обтиснення більще 50%). Ливарні латуні виплавляють як з первинних, так і із вторинних металів (вторинні латуні).

У якості додаткових легуючих добавок у спеціальні латуні вводять алюміній, кремній, олово, нікель, марганець, залізо й свинець. Зазначені добавки (крім свинцю) підвищують корозійну стійкість, міцність, подрібнюють зерно латуні; свинець сильно поліпшує оброблюваність різанням.

Латуні, що містять більше 20% цинку, у деформованому стані схильні до корозійного ( спонтанного) розтікання при зберіганні. Для попередження розтікання, вироби, виготовлені з латуні, варто піддавати низькотемпературному відпалу при 250 - 300 °С.

3. Спеціальні види ливарства

Спеціальні види лиття застосовуються для усунення недоліків лиття в піщано-глинисті форми - низької точності розмірів і чистоти поверхні, що призводять до більших припусків на механічну обробку й втратам металу в стружку. Недоліками є також невисока продуктивність і погані санітарно-гігієнічні умови праці через велику забрудненість й шум на робочих місцях. Нижче описуються сутність і поняття про найпоширеніші спеціальні види ливарства.

При литті в металеві форми —форма виготовляється із чавуну або сталі. Основними перевагами є високі точність розмірів і чистота поверхні виливка, а також дрібне зерно металу виливка, що знижує металоємність виробів і підвищує міцність металу.

Відцентрове лиття — лиття в швидкообертальні металеві форми (мал. 2.2). Таким способом відливаються короткі (а) або довгі (б) тіла обертання — труби, втулки й інші аналогічні їм вироби.

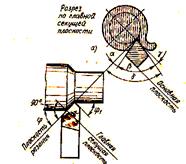

При литті під тиском рідкий метал уводиться в замкнуту металеву прес-форму під значним тиском і кристалізується, залишаючись- під тиском (мал. 2.3), що, усуває пористість і рихлість, поліпшує металургійну якість виливка.

|

На мал. 2.3 відповідно показані: подача металу в передкамеру (а), нагнітання металу в робочу порожнину (б) і вибивка виливка (в). Зауважимо, що в одній прес-формі може розташовуватися кілька робочих порожнин, що живляться одночасно. Таким чином, лиття під тиском є найвисокоякіснішим, точним, чистим і продуктивним видом лиття.

а) -6)

Мал. 2.2. Схема відцентрового лиття

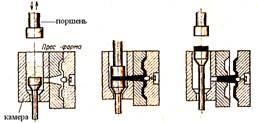

При литті в оболонкові форми ливарна форма збирається із двох частин, виготовлених на спеціальній установці (мал. 2.4) із суміші, що складається із дрібного кварцового піску й синтетичної термореактивної смоли — пульвер-бакеліта.

|

Мал. 2.3. Схема лиття під тиском

Мал. 2.4. Схема одержання оболонкової напівформи

Лиття за виплавлюваними моделями — один із самих точних видів лиття, що застосовується

для одержання складних по обрисах виробів зі звичайних матеріалів, а також інструмента й інших виробів із твердим, важкооброблюваним різальним інструментом матеріалів. Виготовлені даним способом вироби не вимагають механічної обробки. Розглянемо технологію даного виду лиття. Спочатку в спеціальній прес-формі (мал. 2.5, а) виготовляється від однієї до декругівькох десятків моделей виготовленої деталі-виливка (Мал. ' 5, б) із суміші парафіну зі стеарином (по 50 % кожного). У розмірах моделей враховуються тільки розміри деталей і ливарна усадка матеріалу виливка. Припуск на мехобробку не дається, оскіьки вона не здійснюється.

Мал. 2.5. Схема лиття по виплавлюваних моделях

Як правило, з моделей складається блок (мал. 2.5, г) з єдиною ливниковою системою (мал. 2.5, в), що дозволяє одночасно одержати кілька десятків виливків. Блок покривається шляхом занурення в сметаноподібну суспензію, що складається з маршаліту й гідроізольованого етилсілікату. Потім він посипається кварцовим піском і сушиться. Для того щоб навкруг модельного блоку вийшов досить міцний шар, занурення в суспензію й посипання піском з наступним сушінням повторюються 3-5 разів.

Надалі з покритого кіркою, що утворилася, модельного блоку одним зі способів виплавляється (видаляється) модельний склад. Кірка, що вийшла таким чином, (мал. 2.5, д) заформовується піском у якій-небудь ємності або опоці й прожарюється при температурі 850—900 °С. При цьому, кірка зміцнюється, стає газопроникною, тому що з неї вигорають залишки модельного складу.

Після цього, не очікуючи зниження температури, у кірку заливають підготовлений сплав. Блок, що закристалізувався й охолонув, (мал. 2.5, е) вибирається з опоки й звільняється від кірки. Потім кожна деталь-виливок відділяється від стояка.

Основна перевага лиття по виплавлюваних моделях - найвища точність розмірів і чистота поверхні виливків, а також висока продуктивність.

4. Механічна обробка металів

У всіх випадках обробки тиском, необхідна форма й необхідні розміри виробу (заготовки) надаються пластичною деформацією вихідної заготовки, що має форму злитка або болванки, що вже

|

Мал. 2.14. Схеми силових болтів:

а — крапкового; б — з кутою голівкою

пройшла попередню обробку тиском. Таким чином, сутність обробки металу тиском полягає в цілеспрямованій пластичній деформації, що надає йому певні форму й розміри, у ході якої руйнується грубозерниста лита структура, усуваються пористість і рихлість, поліпшується металургійна якість і створюється сприятливе орієнтування структурних складових металу, що знову утворилися,.

Внаслідок сприятливих структурних змін, що відбуваються при обробці тиском, метал одержує більше високий комплекс міцнісних і пластичних властивостей у порівнянні з литим. При гарячій обробці тиском, коли метал володіє великою пластичністю при малій міцності, його зерна витягуються й трансформуються у волокна.

Волокниста будова металу забезпечує важливі переваги в порівнянні зі звичайною зернистою структурою, оскільки міцність деформованого металу на розрив уздовж волокон виявляється значно вище, ніж у поперечному напрямку.

Те ж можна сказати й про опір навантаженням: міцність на зріз волокон значно більша, ніж уздовж них. Знаючи характер навантажень окремих елементів деталей в експлуатаційних умовах, необхідно при виготовленні заготовок надавати волокнам найвигідніше орієнтування, що відповідає характеру навантаження відповідних елементів деталей, і цим забезпечувати великий запас міцності деталей. Наприклад, показаний на мал. 2.14, б болт, виготовлений з дотриманням даного принципу міцніший ніж зображений на мал. 2.14, а, де голівка легко зрізується.

Заготовки для деталей, отримані обробкою тиском, прийнято називати куванням.. Вихідними заготовками для великих кувань, як правило, служать сталеві злитки. Заготовки для дрібних кувань одержують шляхом розрізання на шматки-болванки так званих прокатних профілів - металевих балок або прутків різної форми поперечного перерізу, одержуваних прокаткою.

Прокатка. Прокатка являє собою процес деформування злитка або іншої довгастої металевої заготовки між двома обертовими валками, відстань між робочими поверхнями яких менше висоти заготовки (мал. 2.15). Метою прокатки є одержання різноманітної продукції, що відрізняється профілями й розмірами поперечного переріза, а також довжинами балок, прутків і складають так званий сортамент прокату. Сортамент сталевого прокату включає наступні п'ять основних груп (мал. 2.16):

сортовий прокат простого й фасонного профілю. Простий профіль (мал. 2.16, а) використовується для різання на заготовки, які йдуть або на подальшу обробку тиском — кування або штампування, або на механічну обробку для виготовлення різних деталей. Фасонний профіль (мал. 2.16, б) головним чином використовується для різних будівельних конструкцій, включаючи залізничні колії;

аркушевий прокат ділиться на товстолистову сталь товщиною понад 4 мм і тонколистову 0,2—3,75 мм; труби безшовні різного діаметра з різною товщиною стінок, різноманітного призначення;

спеціальний прокат включає в себе вагонні колеса, шпунтові палі, автоободи й т.д.;

періодичний прокат (мал. 2.16, в) - прокат з періодичнозмінним за довжиною профілем. Він використовується як заготовки для штампування (наприклад, заготовок шатунів автомобільних двигунів) або безпосередньо для механічної обробки.

|

Існують також спеціально розроблені сортаменти для випуску прокату з кольорових металів і сплавів - міді, алюмінію, латуні, дюралю у вигляді листів , стрічки, труб, прутків і інших виробів. Найважливішою особливістю деформації металу при прокатці є одержання волокнистої структури металу з орієнтуванням волокон уздовж напрямку прокатки, тобто перпендикулярно осям обертання валків.

|

Мал. 2.15. Схема прокатки із вказівкою діючих сил

Мал. 2.16. Сортамент сталевого прокату

Це пояснюється тим, що при здавлюванні розтину заготовки між валками витяжка металу в основному відбувається в напрямку найменшого опору, тобто в зовнішню сторону. Деформації й витяжці в поперечному напрямку перешкоджають тертя об поверхню валків. Тому що загальна витяжка металу заготовки складається з витяжок його окремих зерен, які повинні перетворитися у волокна. Заготовка захоплюється в робочий простір між валками й переміщається силами тертя, що виникають між нею й валками (див. мал. 2.15).

Прокатка металів здійснюється на прокатних станах. Основними робочими елементами прокатних станів є валки, що мають циліндричну форму. Валки розміщаються в основній частині прокатного стана — робочій кліті. Робоча частина валка називається бочкою: бочки можуть бути гладкими або канавковими. Перші застосовуються для прокатки листів і стрічок, а другі - для сортового металу. Канавки являють собою кільцеві вирізи на поверхні валка. Співпадаючі канавки верхнього й нижнього валків утворять калібри, за допомогою яких сортовому прокату поступово надаються необхідні профілі.

Прокатні стани класифікуються за рядом, ознак, основними з яких є вид продукції що випускається,. У зв'язку із цим можна виділити наступні найпоширеніші види станів: сортопрокатні для випуску сортового прокату; листові й смугові стани гарячої прокатки; трубопрокатні стани; стани холодної прокатки сталі й кольорових металів (тонколистові, стрічкопрокатні, фольгопрокатні й т.д.); деталепрокатні стани для випуску спеціального періодичного прокату. Холодна прокатка стрічки з алюмінієвих сплавів здійснюється з гарячекатаних листів товщиною біля 6 мм. Стрічку товщиною до 0,5-0,6 мм катають без проміжного пом’якшуючого відпалу. Заготовками для холодної прокатки стрічок з міді й латуні Л62 служать згорнуті в рулони смуги товщиною 5-6 мм, отримані гарячою прокаткою зі злитків. Відпалені й протравлені рулони прокочуються на спеціальних станах до товщини 0,01-0,2 мм протягом чотирьох-п'яти операцій холодної прокатки, що чергуються пом’якшуючими відпалами й травленням для видалення окалини.

Тонкі аркуші й стрічку з міді або латуні одержують холодної прокатної з гарячокатаних заготовок товщиною 10—15 мм із попередньо вилученими фрезеруванням поверхневими дефектами. Прокатку ведуть до необхідної товщини в кілька обтиснень, застосовуючи проміжні відпали при 450—800 °С для відновлення пластичності металу.

Для холодної прокатки використовують однофазні латуні із вмістом цинку менш 30%, які володіють більшим запасом пластичності. Для запобігання налипання міді й латуні на сталеві валки застосовують рідке мастило (трансформаторне масло, гас; веретенне масло й т. д).

Кування й штампування. При куванні деформування металу заготовки здійснюється шляхом цілеспрямованих ударів або натискань. Залежно від використовуваного устаткування кування ділиться, на вільне і кування в штампах (штампування).

Вільне кування полягає в тому, що пластична деформація металу направляється в основному умінням оператора-коваля, від якого потрібна висока кваліфікація. Надання заготовці необхідної форми й розмірів здійснюється за рахунок виконання ряду найпростіших кувальних операцій, для реалізації яких може застосовуватися нескладний ковальський інструмент.

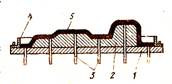

Мал. 2.16. Схема обрізки заусенця Мал. 2.17. Схема штампування

|

При штампуванні необхідні форми й розміри заготовки отримують в результаті примусової деформації металу в канавці спеціального пристосування — штампа (мал. 2.17). У штампі по периферії канавки 3 на стику нижньої 1 і верхньої 2 частин штампа виконується заусенична канавка для виходу надлишкового металу, що утвориться після штампування (мал. 2.18).

Нескладні заготовки штампуються в одноканавкових штампах, а складні - у багатоканавкових, у яких при переході від канавки до канавки кування поступово набуває необхідних розмірів і форм. Вихідні заготовки для штампування відрізаються від сортового прокату.

Ними можуть служити вироби періодичного прокату. Перед штампуванням метал нагрівається до певної, залежної від роду металу температури з метою підвищення його пластичності й зменшення зусиль при обробці. Вільне кування й штампування здійснюються за допомогою спеціальних кувальних або штампувальних молотів і пресів.

Внаслідок інтенсивної тепловіддачі в атмосферу й теплопередачі в стінки канавки штампа відбувається швидке охолодження заготовки, що приведе до наклепу й хрупкості її металу. Щоб уникнути утворення тріщин необхідні додаткові проміжні нагріви кольорових заготовок. При штампуванні латуні варто мати на увазі, що при температурі вище 680 °С з неї інтенсивно виганяється цинк у вигляді порошку Zn. Це тягне зміну її хімічного складу й міцнісних характеристик.

Ковка й штампування дюралюмінію здійснюється при температурі близько 380 °С зі ступенями деформації відповідно 3— 5 і 2—3 %

З метою економії металу при обробці тиском освоюються й впроваджуються більше раціональні її види.

Так, у прокатному виробництві застосовуються так звані полегшені, тонкостінні, складні, фасонні й інші економічні профілі прокату. Прокаткою виходять економічні профільні заготовки й вироби: кулі, вали, зубчасті колеса, свердла, гвинти, різні види періодичного прокату (для економії металу при штампуванні).

5. Обробка металів різанням

Процес різання металів полягає в зрізанні з заготовки шару металу - припуску, спеціально залишеного на обробку, з метою одержання деталі із заданими кресленням формою, розмірами й шорсткістю поверхонь.

|

Основними видами обробки різанням є точіння, стругання, свердління, фрезерування й шліфування. Обробка металів різанням здійснюється на металорізальних верстатах — токарних, стругальних, свердлильних, фрезерних і шліфувальних з використанням різних різальних інструментів - різців, свердл, фрез, шліфувальних кругів.

Видалений у процесі різання метал - припуск - перетворюється в стружку, при цьому наявність стружки є характерною ознакою всіх різновидів процесу різання металів.

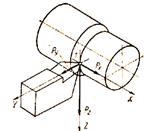

Мал. 2.19

Для здійснення процесу різання необхідно мати головний рух різання й рух подачі (мал. 2.19, а). Головний рух різання має найбільшу швидкість і називається швидкістю різання. Рух подачі має швидкість меншу, ніж швидкість головного руху різання, і призначений для зрізання припуску з усієї поверхні, що підлягає обробці. Цей рух називається подачею. Головний рух і рух подачі залежно від виду обробки можуть бути обертальними або прямолінійно поступальними й здійснюватися як заготовкою, так і різальним інструментом.

При точінні головний рух — обертовий рух заготовки, рух подачі — прямолінійний поступальний рух різального інструменту — різця (мал. 2.19,а). Переміщенням різця відносно заготовки зрізується її вихідна поверхня, що називається оброблюваною поверхнею 1, і утвориться нова поверхня, що називається обробленою поверхнею 3.

При струганні головний рух надається різцю, а рух подачі — заготовці (мал. 2.19, б) або як головний рух, так і рух подачі надаються тільки різцю.

При свердлінні (зенкеруванні й розгортанні) як головний рух, так і рух подачі звичайно надається різальному інструменту — свердлу (зенкеру, розгортці) (мал. 2.19, в), однак є схеми свердління, у яких головний рух надається заготовці.

При фрезеруванні головний рух надається різальному інструменту — фрезі, а рух подачі — заготовці (мал. 2.19, г), однак є схеми фрезерування, згідно з якими як головний рух, так і рух подачі надається фрезі.

При круглому (мал. 2.19, д) і плоскому (мал. 2.19, е) шліфуванні головний рух надається різальному інструменту — шліфувальному кругу, а рух подачі — заготовці.

|

Ріжучим інструментом називається інструмент для обробки металів різанням. Найпоширеніший різальний інструмент — різець — складається з ріжучої частини Б і стержня А (мал. 2.20).

Мал. 2.20

Інструментальні матеріали. Металорізальний інструмент може робити зрізання шарами матеріалу з поверхні заготовки в тому випадку, якщо його ріжуча частина виготовлена або оснащена інструментальним матеріалом, що володіє високою твердістю, міцністю, температуростійкістю й зносостійкістю.

Під температуростійкістю інструментального матеріалу розуміється найбільша температура, при якій він зберігає високе значення твердості і міцності.

Зносостійкість матеріалу визначає його здатність опиратися стираючій дії матеріалу, з яким він перебуває в контакті.

|

Як інструментальні матеріали для лезвійних інструментів використовуються швидкорізальні сталі, тверді сплави (металокераміка), мінералокерамічні сплави (кермети), надтверді матеріали, синтетичні алмази. Швидкорізальні інструментальні сталі є високолегованими сталями з добавками вольфраму (позначається буквою Р). молібдену (М), ванадію (Ф), кобальту (К) при вмісті приблизно 4 % хрому й 1% вуглецю. Найбільше

Мал. 2.19. Схема основних видів обробки металів різанням

поширення в цей час знаходять наступні марки цих сталей: Р18, Р9Ф5, Р6МЗ, Р6М5, Р9ДО5, Р9ДО5Ф5. Твердість сталей перебуває в межах HRA 62—64, температуростійкість 620—640 °С.

| Мал. 2.24. Зношування різального інструменту з часом |

|

Тверді сплави діляться на три групи: вольфрамокобальтову (ВК), вольфрамотитанокобальтову (ТК) і вольфрамотитанотанталокобальтову (ТТК). При позначенні марок твердих сплавів процентний вміст карбідів титану (Т), сумарний вміст карбідів титану й танталу (ТТ) і металевого кобальту (К), рештою є карбід вольфраму. У твердих сплавах зазначені порошкоподібні карбіди з'єднуються в моноліт металевим кобальтом. Наприкінці позначення марки твердого сплаву можуть стояти букви М, ОМ, Б, що означає зернистість: дрібнозернистий, особливо дрібнозернистий і грубозернистий.

| Мал. 2.23. Складові сили різання |

|

Тверді сплави групи ВК (ВКЗМ, ВК4, ВК6М, ВК 6-ОМ, ВК8. :ВК 10-ОМ), групи ТК (Т5КЮ, Т15ДО6, Т30ДО4) і групи ТТ (ТТ7ДО12, ТТ8ДО6, ТТ10ДО 8-Б).

Твердість зазначених марок твердих сплавів становить HRA 87—91, температуростійкість 800—1250°С.

Покриття твердих сплавів тонким шаром (5-15 мкм) карбідів i піана, ніобію, боридів, нітридів дозволяє підвищити їх зносостійкість в 5-6 разів.

Механічна робота, затрачувана на пластичну деформацію й руйнування металу в процесі стружкоутворення й утворення нової поверхні, а також робота сил тертя по передній і задній поверхнях інструмента майже повністю перетворюється в теплоту. Теплота, що виділяється в зоні різання, нагріває стружку, оброблювану заготовку й різальний інструмент, у яких утворяться температурні поля. Найбільша температура, що виникає в процесі різання, не повинна перевищувати температуростійкості інструментального матеріалу.

У процесі різання відбувається безперервне зношування різального інструменту по передній і задній поверхнях.

Обробка на токарських верстатах. Точіння здійснюється на токарських верстатах і застосовується для обробки зовнішніх і внутрішніх тіл обертання: циліндричних, конічних, сферичних і фасонних. При точінні заготовка закріплюється у встановленому на

|

шпинделі верстата патроні й обертається, а закріплений у різцетримачі різець робить поступальний рух у поздовжньому і поперечному напрямках. Токарно-гвинторізний верстат загального призначення показаний на мал. 2.25. На основі 1 закріплена станина 11і корито 12 для збирання стружки. На станині розміщена передня бабка 3 з коробкою швидкостей для обертання заготовки з різною частотою й коробка подач 2 для переміщення різального інструменту з різними подачами. По напрямних станини переміщається супорт 6 із закріпленим у різцетримачі різцем і фартухом 9, а також задня бабка 7, призначена для підтримки кінця довгої заготовки. Привід верстата - електродвигун - установлений у основі і закритий кожухом. Рух від коробки швидкостей 2 передається механізмам фартуха 9 через ходовий вал 8 (при точінні) або через ходовий гвинт 10 (при нарізуванні різьблення різцем). На передніх стінках передньої бабки 3, коробки передач 2 і фартуха 9 розташовані рукоятки керування верстатом. Екран 4 і щиток 5 забезпечують безпеку роботи на верстаті. Електроустаткування верстата зосереджене в електрошафі 13.

Обробка на свердлильних верстатах. Свердлильні верстати Мал. 2.25. Токарно-гвинторізний верстат

призначені для виготовлення отворів у деталях. Для підвищення точності і якості отворів після їхньої обробки використовуються зенкери й розгортки.

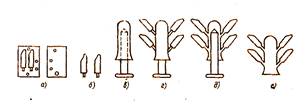

Свердла, зенкери й розгортки застосовуються для виготовлення наскрізних, глухих, східчастих і глибоких отворів з відношенням глибини отвору до його діаметра більше п'яти.

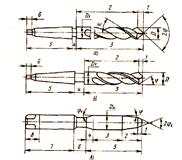

На мал. 2.26 показані основні частини свердла (а), зенкера (б) розгортки (в). Ріжуча частина 1 у свердлів має дві ріжучі й поперечну крайки, у зенкерів - кілька ріжучих крайок (3-4), у розгорток ріжуча частина може мати початковий 1 і забірний конус 2 з більшим числом ріжучих крайок.

Робоча частина 3 у свердлів і зенкерів включає ріжучу 1 і напрямну 2 частини, а в розгорток робоча частина 5 додатково має зворотний конус 4 з кутом 44-5°.

|

Шийка 4 у свердлів і зенкерів і шийка 6 у розгорток є перехідною частиною від робочої частини інструмента до його Мал. 2.26. Основні частини й конструкції свердла (а), зенкера (б), розгортки (в)

хвостика 5 (7 у розгорток). Лапка 6 призначена для вибивання інструмента з патрона.

У свердлів і зенкерів кут нахилу гвинтових канавок 8 для виходу стружки з оброблюваного отвору становить відповідно 52—40 і 20—30°.

Кут при вершині свердла перебуває в межах 60—140° кут у зенкерів - у межах 90—120°, кут розгорток — 90° .

Обробку отворів, як правило, роблять на вертикально - і радіально - свердлильних верстатах з вертикальним розташуванням шпинделя.

|

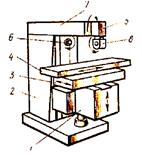

Вертикально-свердлильний верстат показаний на мал. 2.27.

Мал. 2.27

Оброблювана деталь закріплюється на столі 2, що за допомогою гвинта 1 установлюється на певну висоту залежно від висоти заготовки й закріплюється рукояткою 8 відносно станини 9. Різальний інструмент закріплюється в шпинделі 3, що одержує обертовий рух від електродвигуна 7 через коробку швидкостей 6 і рух подачі від коробки подач 5. Вертикальне переміщення шпинделя 3 також може здійснюватися вручну за допомогою маховика 3. Радіально-свердлильні верстати призначені для обробки важких і великогабаритних заготовок, які складно

і неможливо обробити на вертикально-свердлильних верстатах.

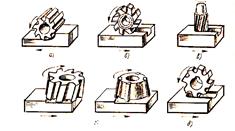

Обробка на фрезерних верстатах. Фрезерні верстати призначені для обробки плоских і фасонних поверхонь, пазів, канавок, виступів, зубних коліс. Фрезерування здійснюється різальним інструментом-фрезою, яка являє собою тіло обертання, на торцевій поверхні якого розташовані ріжучі зуби.

Основний рух при фрезеруванні— обертання фрези; рух подачі здійснює заготовка (іноді фреза). Фрези (мал. 2.28) можуть бути найрізноманітніших конструкцій, з яких найпоширенішими є циліндричні (а), дискові (б),шпонові (в), торцеві (г) і фасонні.

|

Серед фрезерних верстатів найбільш поширені є горизонтально-фрезерні, вертикально-фрезерні й поздовжньо-фрезерні.

|

Рис2.28. Основні види фрез

Обробка шліфуванням. Шліфуванням називається спосіб обробки матеріалів різанням, здійснюваний швидкісним мікрорізанням (дряпанням) поверхневих шарів твердих тіл великою кількістю найдрібніших зерен, зцементованих в інструмент за допомогою зв'язки.

Процес шліфування використовується як завершальна чистова обробка металів.

Шліфування здійснюється особливим видом інструментів — шліфувальними кругами.

Шліфувальний круг являє собою геометрично правильне тіло, що складається зі шліфувальних (абразивних) зерен, зв'язки й проміжків (пер) між ними. Залежно від процентного вмісту абразивних зерен в об’ємі шліфувальних кругів їхня структура може бути щільною (62-56 %), середньою (54-46%)- відкритою (44-38%) і дуже відкритою (36-22%). Структура круги позначається номером: відповідно 0-3, 4-8, 9-12, 13-20.

Шліфувальні круги мають різну форму й зображені на мал. 2.30.

|

Для виготовлення шліфувальних кругів використовують наступні штучні абразивні матеріали: электрокорунд (кристалі оксиду алюмінію AI2O3 з добавками), нормальний корунд (умовна позначка 12А, 13А, ..., 16А), білий корунд , хромистий корунд (з добавками з'єднань хрому), монокорунд (кристали А1203

Мал. 2.30

правильної форми), карбіди кремнію (Si) чорний (53С, ..., 55С) і зелений (63С, 64С), алмази природні (А) і синтетичні (АС), нітриди бору (эльбор.).

Абразивні зерна залежно від розмірів діляться на наступні групи: шліфзерна, шліфпорошки, мікропорошки .

Зв'язки шліфувальних кругів діляться на неорганічні й органічні. Найпоширеніша з неорганічних зв'язок керамічна, що складається з вогнетривкої глини, ріддкого скла, польового шпату й інших компонентів, а з органічних - бакелітова (Б) і вулканітова, основою яких відповідно є бакеліт і каучук.

По твердості шліфувальні круги діляться на м’які (М), середньом’які (СМ), середні (З), середньотверді (СТ), тверді (Т), високотверді (ВТ) і надзвичайно тверді (НТ), причому чим м'якше круг, тим легше можуть бути вирвані зі зв'язки абразивні зерна, і навпаки. Шліфувальні верстати підрозділяються на верстати для круглого й для плоского шліфування.

6. Провідникові матеріали з малим питомим опором

Василенко І.І., Широков В.В., Василенко Ю.І., Конструкційні та електротехнічні матеріали, стор.76-80.

7. Контактні матеріали

Електричним контактом називають поверхню зіткнення струмоведучих частин електротехнічних пристроїв, а також конструктивні пристосування, які забезпечують такий контакт. За принципом роботи контакти розділяють на нерухомі, розривні й ковзні.

До нерухомих контактів відносяться суцільнометалеві (зварені або паяні) затискні (болтові, гвинтові) з'єднання. Суцільнометалеві з'єднання повинні відрізнятися не тільки механічною міцністю, але й забезпечувати стабільний електричний контакт із малим перехідним опором.

Якість затискного контакту визначається в основному контактним тиском і здатністю матеріалу до пластичної деформації. У зв'язку із цим такі контактні поверхні доцільно покривати м'якими коррозійно-стійкими металами (оловом, сріблом, кадмієм й ін.).

Розривні контакти забезпечують періодичне замикання й розмикання електричного ланцюга. Більше відповідальна їхня функція визначає й більш строгі вимоги до них: стійкість проти корозії, стійкість до зварювання й дії електричної ерозії, стійкість до дії стискаючих й ударних навантажень, високі провідність і теплофізичні властивості, гарна технологічність і здатність прироблятися один до одного.

Як контактні матеріали для слабкострумових розривних контактів крім чистих тугоплавких металів (вольфраму, молібдену) застосовуються благородні метали (платина, золото, срібло), а також різні сплави на їхній основі (золото-срібло, платина-рутеній, платина родій) металокерамічні композиції (наприклад, Ag--Cd).

Потужнострумові розривні контакти виготовляються, як правило, з металокерамічних матеріалів, які виходять методом порошкової металургії й містять у собі композиції на основі міді й срібла: срібло - осксид кадмію, срібло-оксид міді", мідь-графіт, срібло-нікель, срібло-графіт. Використовуються також і потрійні композиції: срібло нікель-графіт, срібло-вольфрам-нікель, нікель. Мідна й срібна фази в цих композиціях забезпечують високу електро - і теплопровідність контакту, а включення тугоплавкої фази надають контактам стійкість до механічного зношування, електричній ерозії й зварюваності.

Для виготовлення потужнострумових контактів, що працюють при підвищених напругах і контактних тисках, здатних пробити або зруйнувати механічним шляхом оксидну плівку на контактній поверхні, рекомендується використати тверду мідь. що значно здешевлює електротехнічний пристрій.

Ковзні контакти повинні додатково відрізнятися високою стійкістю до стираючих навантажень, які особливо великі при сухому терті, тобто коли обидва контакти виготовлені з одного матеріалу, а також при невдалому виборі пар. Найбільш високими якостями володіють контактні пари, складені з металевого й графітомісткого матеріалів. Крім низького коефіцієнта тертя графіт і матеріали на його основі відрізняються більшою напругою дугоутворення, тому зношування контактів від іскріння незначний. Крім того, на поверхні графіту не утворюються оксидні плівки й контакт має лінійну вольт-амперну характеристику.

Широке застосування для виготовлення ковзних контактів знайшли також провідникові бронзи й латуні, що відрізняються високою механічною міцністю, стійкістю до стираючих навантажень, пружністю, антифрикційними властивостями й стійкістю до атмосферної корозії (наприклад, ЛС59-1, ЛМЦ58-2, Бркд1 Брб2 і т.д.).

Для виготовлення колекторних пластин часто використовуються тверда мідь, а також мідь, легована сріблом, і інші матеріали.

Металокераміка знайшла досить широке застосування в електротехніці. Як ми вже відзначали вище, цей матеріал застосовується для виготовлення контактів круглої, прямокутної й складної форми методом порошкової металургії. Композиції отримуються шляхом трифазного спікання спресованих з порошків заготовок або шляхом просочення сріблом або міддю попередньо спресованих пористих каркасів з вольфраму або вольфрамонікелевого сплаву. Питомий електричний опір металокерамічних контактів повинен бути не більше 0,07 мком·м при 200С, відрізнятися високою стабільністю в часі й малій залежності від умов експлуатації.

Гарні магнітні властивості деяких металокерамічних композицій дозволили їх використати для виготовлення постійних магнітів методом пресування порошку, що складається зі здрібнених тонкодисперсних магнитотвердих сплавів, з наступним спіканням при високих температурах. У результаті такої технології вироби виходять досить точних розмірів і не вимагають подальшої обробки. Металокерамічні магніти мають високу механічну міцність, але знижені магнітні властивості в порівнянні з литими магнітами, що обумовлено в основному більшим вмістом (до 30 %) немагнітно зв'язувальної речовини.

Вітчизняна промисловість випускає одинадцять марок металокерамічних магнітів (МК1-МК11), у яких коерцитивна сила може бути 24-128 ка/м, залишкова індукція 0,48- 1,1 Тл, а запасена магнітна енергія не більше 3-16 кДж/м3. Економічна ефективність металокерамічних композицій, що володіють магнітними властивостями, істотно зростає при масовому автоматизованому виробництві магнітів невеликих розмірів і складної форми.

Електротехнічне вугілля відноситься до твердих неметалічних провідникових матеріалів, і сировиною для його виробництва можуть служити сажа, графіт, антрацит. Для одержання монолітного виробу використовуються зв'язувальна речовина (кам'яновугільна смола або рідке скло) і відпал при високих температурах (800-3000 °С). Режим відпалу визначає в основному форму, у якій вуглець буде перебувати у виробі. При високих температурах (2000-3000 С) відбувається перехід вуглецю у форму графиту, тому такий процес одержав назву графітування. Електротехнічне вугілля широко застосовується для виготовлення щіток електричних машин; електродів для прожекторів, дугових електричних печей й електролітичних ванн; анодів гальванічних елементів. Вугільні порошки, виготовлені з антрациту, використаються в мікрофонах для створення опору, значення якого змінюється залежно від прикладеного до нього тиску.

Використається вугілля також і при виготовленні недротяних высокоомних резисторів, різних розрядників для телефонних мереж, електровакуумних приладів.

Композиції на основі сажі й графіту використовуються для екранування жил силових кабелів, додаються до складу гумових сумішей для підвищення механічних характеристик гум, а також стійкості до світлового й теплового старіння, деяким агресивним середовищам.

8. Механічні, термічні і фізико-термічні властивості діелектриків

Василенко І.І., Широков В.В., Василенко Ю.І., Конструкційні та електротехнічні матеріали, стор.199-208.

9. Лаки, емалі і компаунди.

Ізоляційні лаки. Лаки являють собою колоїдні розчини різних плівкоутворювальних речовин у спеціально підібраних органічних розчинниках. Плівкоутворювальними називають такі речовини, які в результаті випару розчинників процесів тужавіння (полімеризації) здатні утворювати тверду плівку.

До плівкоутворювальних речовин ставляться смоли природні й синтетичні. Щоб створити електроізоляційний лак, що задовольняє ряду вимог, підбирають кілька плівкоутворювальних речовин, які становлять основу лаку. Для повного розчинення й висихання лаку застосовують розчинники. Для розведення лаків, що загустіли, у них уводять розріджувачі, які відрізняються від розчинників меншою випаровуваністю, крім того, вони можуть розчиняти лакову основу тільки в суміші з розчинником. Як розріджувачі застосовують бензин, лаковий гас, скипидар. До складу лаку ще можуть входити пластифікатори й сикативи.

Пластифікатори - речовини, що надають цибульній плівці пластичність. До них ставляться: касторове масло, жирні кислоти й інші оливо утворюючі рідини.

Сикативи являють собою рідкі або тверді речовини, що вводяться в деякі лаки, щоб прискорити їхнє висихання. При сушінні лаку нанесеного на поверхню органічні речовини, що втримуються в ньому, випаровуються (розчинники), а плівкоутворювальні речовини в результаті процесу полімеризації утворять тверду лакову плівку. Ця плівка залежно від властивостей плівкоутворювальних речовин може бути гнучкої або не гнучкої, або тендітної. По своєму призначенню лаки діляться на: просочувальні, покривні й що клеять. ПРОСОЧУВАЛЬНІ - застосовують для просочення обмоток в електричних машинах і апаратах з метою цементації витків обмотки, а також з метою усунення пористості в ізоляції обмоток.

ПОКРИВНІ лаки застосовують для створення на поверхні вже просочених обмоток вологостійких і оливостійких лакових покриттів.

лаки, ЩО КЛЕЯТЬ, застосовують для склеювання різних електроізоляційних матеріалів, пластичних мас, кераміки.

Варто помітити, що той самий лак може застосовуватися в якості просочувального й покривного.

По способі сушіння лаки бувають повітряного й грубного сушіння. По лаковій основі лаки діляться на: смоляні, масляні, оливобітумні й эфіроцелюлозні.

Основні характеристики деяких електроізоляційних лаків. МАСЛЯНІ лаки: Марка лаку № 152, час сушіння - 1година при температурі 1500С; термоеластична плівка утвориться за 1-1- 3 години при температурі 1050С; Електрична характеристика: при 200С Р ом.см 1012 до 1014; Епр кВ/мм 50 - 60.

Застосовують при ремонтах електричних машин.

МАСЛОБИТНІ лаки: Марка - БТ - 95, час сушіння 16 - 18 годин при температурі 1500С, термоеластична плівка утвориться через 15 - 18 годин при температурі 1500С; електрична характеристика при 200С Р ом. см 1013 до 1014; Епр кВ/мм 70 – 75;Застосовується для клеєння слюди.

ГЛІФТАЛЕВІ лаки: Марка лаку ГФ - 95, час сушіння 2 години при т-рі 1050С, термоеластична плівка утвориться за період від 10 до 48 годин при т-рі 1050С. Електрична характеристика: при 200С Р ом. см 1014 до 1015, Епр кВ/мм

70 - 75. Це просочувальний і покривної лак для обмоток трансформаторів, що працюють у маслі.

КРЕМНИЙОРГАНІЧНІ лаки: Марка ДО-35, час сушіння 2 - З години при

т-рі 200С і 10 годин при 1050С, термоеластична плівка утвориться при температурі 2000С за 75 – 90 годин. Електрична характеристика: при 200С Р ОМ. СМ 1014 - 1015, Епр КВ/ММ 50 – 100. Застосовується як покривний і просочувальний лак високої нагрівостійкості для обмоток тропічного виконання.

ЕЛЕКТРОІЗОЛЯЦІЙНІ емалі являють собою лаки з уведеними в них дрібно роздробленими речовинами - пігментами.

Як пігменти застосовують неорганічні речовини переважно окисли металів (окис цинку, залізний сурик і ін.) і їхньої суміші. речовини, що пігментують, уведені в лак, ретельно перемішують у фарбозмішувальних машинах до одержання однорідної маси. У процесі висихання емалей пігменти вступають у хімічні реакції з лаковою основою, утворюючи щільне покриття з підвищеною твердістю.

Ізоляційні емалі є покривними матеріалами. Ними покривають будь-які частини обмоток електричних машин і апаратів з метою захисту їх від мастил, вологи й інших впливів, 0сновою багатьох емалей є масляно-гліфталеві лаки, які характеризуються високою здатністю, що клеїть, і високої нагрівостійкістю. Деяке застосування знаходять емалі на основі перхлорвінілових смол. На відміну від полівінілхлоридних смол перхлорвінілові смоли мають гарну розчинність у багатьох розчинниках (ацетон, хлорбензол, толуол). Емалеві покриття на основі перхлорвінілових смол відрізняються стійкістю до води, мінеральним маслам, бензинам, кислотам, лугам. Вони відрізняються також корозостійкістю й мають гарні електроізоляційні властивості. Застосовують для лобових частин обмоток в електромашинах, а так само пластмасових деталей для захисту від вологи. Сушаться 2 години при тим-ре 200С. Недоліки перхлорвінілових покриттів є слабке прилипання до металів і низька нагрівостійкість - 850С.

Емалі на епоксидних лаках відрізняються гарним прилипанням і підвищеної нагрівостійкістю.

ОСНОВНІ ХАРАКТЕРИСТИКИ ДЕЯКИХ ЕМАЛЕЙ. Марка емалі СПД, виготовлена на гліфталевому лаку, час висихання 3 години при т-рі 1500С, термопластична плівка утвориться за 10 годин при Т-Рі 1500С, електричні характеристики при 200С Р ом.см 1013 - 1014, Епр 50 – 60.

Застосовуються для покриття обертових і нерухливих обмоток.

Емаль ЭП-91 виготовлена на основі епоксидного лаку, висихає за 2 години при температурі 1800С, термопластичність 6 годин при 1500С, Р ом.см 1014 - 1015, Епр 50 – 70.

Емаль має підвищену стійкість до вологи й мінерального масла.

ЕМАЛЬ ПЭК-14 виготовлена на основі кремнійорганічного лаку

висихає за 2 години при т-рі 2000С, термопластичність 120 годин при температурі 200°С, Р ом.см 1013 - 1015, Епр 40-80.

Застосовується для покриття обмоток (електричних машин і апаратів) просочених кремнійорганічними лаками.

Компаунди. Компаунди - це електроізоляційні сполуки, виготовлені з деяких вихідних речовин: смол, бітумів.

У момент застосування компаунди являють собою рідини, які поступово тверднуть, перетворюючись у монолітний твердий діелектрик. На відміну від лаків і емалей компаунди не містять летучих розчинників. Відсутність у компаундах розчинників забезпечує йому монолітність після його тужавіння. Відповідно до свого призначення компаунди розділяються на просочувальні, заливальні й обмазувальні.

Просочувальні застосовуються для просочення обмоток електричних машин і апаратів з метою цементації витків обмотки й захисти від вологи.

Обмазувальні застосовуються з метою захисту витків обмотки від вологи й масла.

Заливальні компаунди застосовуються для заливання порожнин у кабельних муфтах і лійках, а також у корпусах електричних апаратів, трансформаторах струму, дроселів.

Компаунди можуть бути термоактивними матеріалами не здатні розм'якшуватися після свого тужавіння або термопластичними здатними розм'якшуватися при наступному нагріванні. До термопластичним ставляться компаунди на основі бітуму, соскоподібних діелектриків (парафін, церезин) і термопластичних полімерів (полістирол).

Широке застосування одержали компаунди на основі бітумів, тому що останні є дешевими матеріалами стійкими до води й електроізоляційними властивостями, що володіють гарними. Наприклад: для просочення обмоток електричних машин широко застосовується бітумний просочувальний компаунд №225, його характеристика: щільність 0,92 ч 1,10 г/см3 температура розм'якшення (по методу кільця й кулі) 98 - 112°С, морозостійкість - 25°С, об'ємна усадка 7 – 8%Pu = 1013 ч 1014 ом.см; Епр = 18 ч 20 кВ/мм.У результаті просочення виходить монолітна ізоляція обмоток з підвищеною механічною й електричною міцністю й стійка до парів води.

Великий практичний інтерес представляють термоактивні компаунди, які не розм'якшуються при наступному нагріванні. До таких компаундів відноситься компаунд марки МБК, який є одночасно просочувальним і заливальним. Їх застосовують в інтервалі температур від -60 до 110°С. При введенні наповнювача від –60 до 120°С. В отверділому виді компаунди МБК мають наступні характеристики; щільність 1,0 г/см3,

δр = 70 ч 80 кГ/див2; qu=1013 ч 1014 ом.см; E = 3,2 ч 5,2;

tgδ = 0,03 ч 0,09; Епр = 10 ч15 кВ/мм; Об'ємна усадка 5-6%.

10. Текстильні електроізоляційні матеріали

Волокнисті матеріали складаються переважно із часток подовженої форми - волокон, проміжки між якими заповнені повітрям у непросочених матеріалів і природними або синтетичними смолами в просочених. Перевагами багатьох волокнистих матеріалів є невисока вартість, досить вища механічна міцність, гнучкість і зручність обробки. Недоліки - невисокі електрична міцність і теплопровідність, більш висока, ніж у масивних матеріалів того ж складу, гігроскопічність. Просочення поліпшує властивості волокнистих матеріалів.

Непросочені волокнисті матеріали по виду вихідної сировини можна підрозділити на матеріали з: а) рослинних волокон; б) паперу, картону, бавовняної пряжі й тканини; в) тваринних волокон (натуральний шовк); г) штучних і синтетичних волокон (ацетатний шовк, капрон і ін.); д) неорганічних волокон (скляне волокно, азбест).

Лакотканинини - гнучкі електроізоляційні матеріали, що представляють собою тканину, просочену електроізоляційним лаком. До просочених волокнистих матеріалів відносяться також лакопапери й електроізоляційні стрічки. Основа просочених матеріалів - тканина або папір - забезпечує високу механічну міцність, гнучкість і певну еластичність. Електроізоляційні лаки, заповнюючи при просоченні пори тканини, утворять на поверхні після висихання міцну плівку, що забезпечує гарні електричні властивості й стійкість до дії вологи.

Лакотканини ни виготовляють на основі бавовняних, шовкових і скляних тканин із синтетичних волокон. Вони знаходять застосування в електричних машинах, апаратах, кабельних виробах у вигляді різних стрічок, прокладок, обгорток і ін.

Залежно від типу лаку, що просочує, лакотканини підрозділяються на світлі (жовті), виготовлені на масляних лаках, і чорні - на масляно-бітумних лаках. Світлі лакотканини мають високі електричні характеристики, стійкі до впливу нафтових масел, бензину, води, але мають підвищену схильність до теплового старіння, у процесі якого швидко наростає твердість при нагріванні. Чорні лакотканини мають більш високі, ніж світлі, електричні характеристики, вологостійкість й менше теплове старіння, але не стійкі до впливу масел і бензину. Лакотканини , у яких як основу використовується капронова тканина, перевершують по своїй еластичності шовкові, але вони менш стійкі до різкого підвищення температури, наприклад при пайці ізольованих провідників. У виробництві лакотканин використовується також склотканина із різними типами складів, що просочують (масляних, кремнійорганічних. фторопластових), багато марок яких відрізняються високою стійкістю до впливу температури, вологого середовища й інших факторів.

Основою лакотканин є, як це було відзначено, різного роду тканина, виконана методами спеціальної обробки довговолокнистої сировини, волокна. Для електроізоляційної техніки використовуються різні типи волокон, у тому числі азбестові волокна, одержувані з мінералу «азбест» досить складного складу. Азбестові волокна в порівнянні з органічними менш міцні й більше тверді, тому в ряді випадків до азбестового волокна додають бавовняні синтетичні й інші волокна. Азбестова пряжа застосовується для оплетення нагрівостійких проводів і кабелів, призначених для роботи при температурі 50—450 °С. В електропромисловості випускаються азбестові електро- і теплоізоляційні стрічки, шнури, картони, дошки.

В електромашино -і електроапаратобудуванні й інших галузях народного господарства широко використовуються електроізоляційні гнучкі трубки. Найбільш широке застосування одержали лаковані трубки й трубки, виготовлені на основі каучуку й називані еластомірними.

11. Електроізоляційна гума

Василенко І.І., Широков В.В., Василенко Ю.І., Конструкційні та електротехнічні матеріали, стор.165-167.

12. Слюдонітові і слюдопластмасові електроізоляційні матеріали

Слюдоніти й слюдопласти є різновидом слюдяних паперів, одержуваних зі слюдяних відходів без попередньої ручної тріски.

Слюдоніти , називані за кордоном «саміка», виготовляють зі слюди «мусковіт». Здрібнена слюда з водою відливається на сітку папероробної машини, у результаті виходить слюдинітовий папір товщиною 10-150 мкм. Такий папір руйнується при зіткненні з полярними рідинами або водою. При просоченні й склеюванні з підкладками виходять листові слюдоніти (колекторний, формувальний, гнучкий), слюдинофолій (рулонний матеріал) і слюдинітові стрічки. Слюдинітові матеріали по властивостях наближаються до міканітових, але, як правило, мають знижену в порівнянні з міканітами вологостійкість і мале подовження перед розривом.

Слюдопластові папери служать для виготовлення слюдопластів (діляться по застосуванню на ті ж групи, що й слюдоніти ). Слюдопластові папери, виготовляються, як і слюдинітові папери, на папероробній машині, але без застосування сполучника. Така технологія можлива завдяки тому, що відразу після розщеплення кристали (лусочки) природної слюди здатні міцно з'єднуватися за рахунок сил міжмолекулярної взаємодії. У порівнянні зі слюдинітами слюдопласти мають, як правило, більш високу механічну міцність і більш високу стійкість до впливу електричної дуги(дугостійкість).

13. Активні діелектрики

У той час як до пасивних діелектриків пред'являються вимоги збереження стабільності властивостей при різних зовнішніх, впливах, до діелектриків, що виконують активні функції керування енергією або перетворення вхідної інформації, пред'являються вимоги зовсім протилежні. Чим сильніше змінюються властивості матеріалу при зовнішніх збурюваннях, тим краще такий елемент виконує свої функції.

| Мал. Основна крива поляризації сегнетоелектрика й петля діелектричного гістерезису |

| |||

| |||

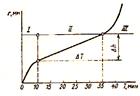

Діелектрики, властивостями яких можна управляти за допомогою зовнішніх енергетичних впливів і використовувати ці впливи для створення функціональних елементів електроніки, відносяться до групи активних діелектриків: сегнето-,п’єзо- і піроелектрики; електро-, магніто- і акустооптичні матеріали; діелектричні кристали з нелінійними оптичними властивостями й ін.Сегнетоелектрики - речовини, що володіють спонтанною Мал. 6.12. Діелектрична проникність титанату барію залежно від температури при різній напруженості електричного поля

поляризацією, напрямок якої може бути змінений за допомогою зовнішнього електричного поля. Сегнетоелектрики володіють рядом специфічних властивостей, які проявляються лише в певному діапазоні температур. Температура (сегнегоелектрична точка Кюрі) є температурою фазового переходу, нижче цієї температури сегнетоелектрик володіє доменною структурою й характерними сегнетоелектричними властивостями; вище цієї температури відбувається розпад доменної структури й сегнетоелектрик переходить у параелектричний стан. Наслідком доменної будови сегнетоелектриків є нелінійна залежність їхньої електричної індукції від напруженості електричного поля (мал. 6.11), що зветься діелектричною петлею гістерезису, і різко виражена температурна залежність діелектричної проникності, у якій максимум діелектричної проникності досягається при температурі, що відповідає точці Кюрі. На мал. 6.12 наведена залежність діелектричної проникності титанату барію від температури при різній напруженості електричного поля.

У цей час відомо кілька сотень сегнетоелектриків, які за типом хімічного зв'язку й фізичних властивостей прийнято підрозділяти на дві групи: 1) іонні кристалі, до яких відносяться титанат барію, титанат свинцю, ніобат калію, барій-натрієвий ніобат, або скорочено БАНАН; і ін.; 2) дипольні кристалі, до яких відносяться сегнетова сіль NaKC4H406 • 4 Н20, тригліцинсульфат (NH2CH2COOH) 3-H2S04, дигідрофосфат калію КН2Р04 і ін.

Всі сполуки першої групи нерозчинні у воді, мають значну механічну міцність, легко виходять за керамічною технологією. Дипольні сполуки, навпаки, мають малу механічну міцність і розчинність у воді, завдяки чому можна виростити великі монокристалі цих сполук з водяних розчинів.

Сегнетоелектрики знаходять застосування: для виготовлення малогабаритних низькочастотних конденсаторів з великою питомою ємністю; для виготовлення матеріалів з великою нелінійністю поляризації для діелектричних підсилювачів, модуляторів і інших керованих пристроїв; в обчислювальній техніці — для комірок пам'яті; для модуляції й перетворення лазерного випромінювання; у п’єзо- і піроелектричних перетворювачах. Серед конденсаторної сегнетокераміки можна виділити ряд матеріалів. Наприклад, Т-900, кристалічна фаза якого являє собою твердий розчин титанатів стронцію SrTi03 і вісмуту Bi4Ti3012 з температурою Кюрі Тк = —140 °С. Цей матеріал має згладжену залежність діелектричної проникності від температури. Для виробництва малогабаритних конденсаторів на низькі напруги використовують також матеріал СМ-1,виготовлений на основі титанату барію з добавкою оксидів цирконію й вісмуту. Для виготовлення конденсаторів, що працюють при кімнатній температурі, у тому числі й високовольтних, використовується матеріал Т-8000, що має кристалічну фазу на основі ВаТІО3 — BaZr03. Точка Кюрі цього матеріалу перебуває поблизу кімнатної температури.

Для виготовлення нелінійних конденсаторів застосовуються інші сегнетоелектричні матеріали, що володіють різко вираженими нелінійними властивостями — сильною залежністю діелектричної проникності від напруженості електричного поля. Такі матеріали називаються варікондами. Варіконди призначені для керування параметрами електричних кіл за рахунок зміни їхньої ємності. Сегнетоелектрики , петля гістерезису яких за формою близька до прямокутної, наприклад, такі, як триглицинсульфат (ТГС), можна застосовувати в запам'ятовувальних пристроях ЕОМ.

Кристали деяких сегнетоелектриків і антисегнетоелектриків мають сильно виражений електрооптичний ефект ( анти-сегнетоелектрики , як і сегнетоелектрики , також мають доменну будову, однак спонтанна поляризованість кожного домена в них дорівнює нулю, тому що дипольні моменти усередині кожного домена зорієнтовані антипаралельно). Електрооптичний ефект полягає в зміні показника заломлення середовища, що викликане зовнішнім постійним електричним полем. Він називається лінійним (ефект Поккельса), якщо показник заломлення змінюється пропорційно першій степені напруженості, і квадратично, якщо спостерігається квадратична залежність від напруженості поля (ефект Керра). Електрооптичні властивості сегнето-електричних кристалів використовуються для модуляції лазерного випромінювання, здійснюваного електричним полем, прикладеним до кристала. Для електрооптичних модуляторів світла використовують кристали ніобата літію LiNb03, дигідрофосфата калію КН2Р04, прозору сегнетокераміку системи ЦТСЛ, що представляє собою тверді розчини цирконату-титанату свинцю з оксидом лантану.

П’зоелектрики — діелектрики із сильно вираженим п'єзоелектричним ефектом. Прямим п'єзоелектричним ефектом називають явище поляризації діелектрика під дією механічних напруг. При зворотному п’єзоефекті відбувається зміна розмірів діелектрика під дією прикладеного електричного поля. Хоча в цей час відомо більше тисячі речовин, що володіють п'єзоелектричними властивостями, у п’єзотехніці застосовується обмежена кількість матеріалів. Важливе місце серед них займає монокристалічний кварц, з якого вирізають пластини з потрібною для одержання високих характеристик кристалографічною орієнтацією. Кварцові резонатори, що представляють собою поліровані кварцові пластинки, які мають дуже малий tg δ і високу механічну добротність (тобто малі механічні втрати). Механічна добротність (величина, зворотна tg δ) у кварцових резонаторах може досягати 106 — 107. Крім кварцу в різних п’єзоперетворювачах використовують кристали сульфату літію, сегнетової солі, ніобата й танталату літію. Широко застосовується для виготовлення п’єзоперетворювачів п'єзоелектрична кераміка, виготовлена в основному із твердих розчинів цирконата-титанату свинцю PbZr03 -PbTi03(ЦТС). Перевага п’єзокераміки перед монокристаллами — можливість виготовлення активних елементів складної форми й будь-якого розміру. П’єзокераміка застосовується для виготовлення малогабаритних мікрофонів, телефонів, детонаторів, датчиків тисків, деформацій, прискорень, вібрацій, п’єзорезонансних фільтрів, ліній затримки, п’єзо-трансформаторів і ін.

До активних діелектриків відносяться піроелектрики, тобто діелектрики, що володіють піроелектричним ефектом. Піроелектричний ефект полягає в зміні спонтанної поляризованості діелектриків при зміні температури. До типових лінійних піроелектриків відносяться турмалін і сульфіт літію. Піроелектрики спонтанно поляризовані, але на відміну від сегнетоелектриків напрямок їхньої поляризації не може бути змінено зовнішнім електричним полем. При незмінній температурі спонтанна поляризованість піроелектрика скомпенсована вільними зарядами протилежного знака за рахунок процесів електропровідності й адсорбції заряджених часток з навколишньої атмосфери. При зміні температури спонтанна поляризованість змінюється, що приводить до звільнення деякого заряду на поверхні піроелектрика, завдяки чому в замкнутому ланцюзі виникає електричний струм.

Піроеффект використовується для створення теплових датчиків і приймачів променистої енергії, призначених, зокрема, для реєстрації інфрачервоного й нвч-випромінювання.

Значним піроефектом володіють деякі сегнетоелектричні кристали, до числа яких відносяться ніобат барію-стронцію, тригліцинсульфат - ТГС, ніобат і танталат літію. Піроелектричний ефект проявляється також у поляризованої, тобто. підданої дії постійного електричного поля, сегнетокераміки, а також у деяких полімерів, наприклад у поляризованих полівінилденфторида й полівініліденхлорида.

До електретів відносяться діелектрики, здатні тривалий час зберігати поляризований стан і створювати в навколишньому просторі електричне поле. Залишкова поляризація в електретах на відміну від піроелектриків і поляризованих сегнетоелектриків компенсована не повністю, що призводить у них до відмінної від нуля зовнішньої напруженості поля, що може бути дуже високою. Існують різні способи одержання електретів. Так, термоелектрети одержують шляхом охолодження в сильному електричному полі розплаву полярних діелектриків; фотоелектрети виготовляють із матеріалів, що володіють фотоелектропроводністю — сірки, сульфіту кадмію — при одночасному впливі світла й електричного поля; короноелектрети одержують при зниженому тиску газу в коронному розряді й ін. Якщо заряд в електреті створюється за рахунок різних релаксаційнних механізмів поляризації, то такі заряди називають гетерозарядами. Ці заряди мають знак, протилежний знаку заряду електродів. Якщо заряди переходять на поверхню твердого діелектрика з поляризуючого електрода або повітряного зазору й мають той же знак, що й електроди, то такі заряди називають гомозарядами.

Гомозаряди переважають у неорганічних (керамічних) матеріалів і органічних неполярних діелектриків, гетеро заряди - в органічних полярних діелектриків. Час життя электретів може досягати в нормальних умовах декількох років, але швидко зменшується з підвищенням температури й вологості за рахунок звільнення й нейтралізації носіїв заряду, захоплених уловлювачами.

Найбільше практичне застосування знаходять електрети із плівок поліетилентерефталата (лавсану), фтопласта-4, полікарбонату й ін. Електрети застосовуються для виготовлення мікрофонів, телефонів, дозиметрів радіації, вологості, електрометрів в електрофотографії й у багатьох інших випадках.

Тверді діелектрики для оптичних квантових генераторів (лазерів) є активним середовищем, що представляє собою кристалічну або склоподібну матрицю, у якій рівномірно розподілені активні іони (активатори). Всі процеси поглинання й випромінювання світла пов'язані з переходами електронів між рівнями активного іона, при цьому матриця відіграє пасивну роль. Спектр випромінювання лазера в основному залежить від типу активного іона. Як речовина кристалічної або склоподібної основи, так і активатори повинні задовольняти цілому ряду специфічних вимог.

14. Напіпровідникові випростувачі

Василенко І.І., Широков В.В., Василенко Ю.І., Конструкційні та електротехнічні матеріали, стор.109-113.

15. Методи визначення типу електропровідності напівпровідників

Василенко І.І., Широков В.В., Василенко Ю.І., Конструкційні та електротехнічні матеріали, стор.113.

16. Вплив світла на електропровідність напівпровідників

Василенко І.І., Широков В.В., Василенко Ю.І., Конструкційні та електротехнічні матеріали, стор.113-115.

17. Основні напівпровідникові матеріали

Василенко І.І., Широков В.В., Василенко Ю.І., Конструкційні та електротехнічні матеріали, стор.115-119.

18. Електровугільні матеріали і вироби з них. Основні їх

характеристики

Василенко І.І., Широков В.В., Василенко Ю.І., Конструкційні та електротехнічні матеріали, стор.97-101.