Разработка узла регулирования давления

Узел регулирования давления располагается на выходе основной НС ННПС и служит для поддержания заданных величин давления на входе и выходе станции методом дросселирования.

Данный узел должен состоять не менее, чем из двух регулирующих устройств. Схема узла регулирования должна обеспечивать равномерное распределение потока и предусматривать прямые участки до и после регулирующих устройств длиной не менее 5 диаметров.

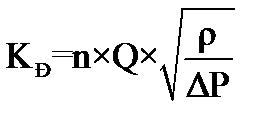

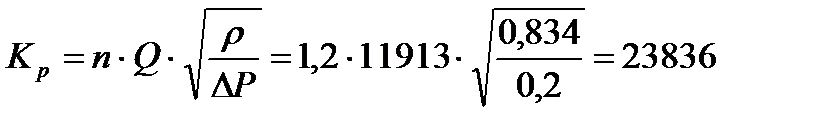

Требуемое количество рабочих устройств определим по условной пропускной способности узла регулирования давления КР [1, стр.23], измеряемого в м3/ч.

где n – коэффициент запаса, равный 1,2;

ΔР – потери давления в регулирующем устройстве, равные 0,2-0,3 кг/см2;

ρ – плотность жидкости, т/м3.

м3/ч

м3/ч

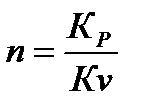

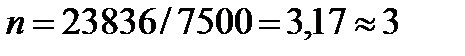

Количество рабочих устройств определится:

где Kv – условная пропускная способность одного устройства [2, Приложение 14].

У регулятора давления с условным диаметром 600 мм Kv = 7500 м3/ч, тогда число рабочих устройств равно  , принимаем равное 3. Для обеспечения работы при выходе из строя рабочего регулятора давления предусмотрим 1 резервный. Окончательно принимаем 4 регулятора давления с условным диаметром 200 мм, ΔРдоп = 4 МПа.

, принимаем равное 3. Для обеспечения работы при выходе из строя рабочего регулятора давления предусмотрим 1 резервный. Окончательно принимаем 4 регулятора давления с условным диаметром 200 мм, ΔРдоп = 4 МПа.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1 |

| Проект ПНПС |

| Разраб. |

| Туктабаев А. |

| Руковод. |

| Сорокина Т.В. . |

| Консульт. |

| Зав.кафед. |

| Разработка узла регулирования давления |

| Лит. |

| Листов |

| 1 |

| НТХ-10 |

Разработка технологической схемы ПНПС

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1 |

| Проект ПНПС |

| Разраб. |

| Туктабаев А. |

| Руковод. |

| Сорокина Т.В. |

| Консульт. |

| Зав.кафед. |

| Разработка технологической схемы ПНПС |

| Лит. |

| Листов |

| 2 |

| НТХ-10-1 |

Технологическая схема насосной станции представляет собой технологическую обвязку основных объектов станции. К таким объектам относятся:

· Основная насосная станция;

· Система сглаживания волн давления;

· Узел регуляторов давления;

· Узел подключения к магистрали;

· Площадка фильтров-грязеуловителей.

Технологическая схема ПНПС представлена на формате А1. Нефть от узла подключения ПНПС к магистрали (УМ) движется на вход насосной станции (НС) через площадку фильтров-грязеуловителей (ФГ) и систему сглаживания волн давления (ССВД), затем после НС вновь поступает в магистраль через узел регуляторов давления (УР) и узел подключения (УМ).

Узел подключения к магистрали УМ представляет собой объединённые в одно целое камеры приёма и пуска скребка. Камеры пуска скребка представляют собой устройство, предназначенное для запуска в магистраль средств очистки ее от внутренних загрязнений.

На площадке фильтров-грязеуловителей находится три параллельно соединённых фильтра, представляющих собой конструкцию типа «труба в трубе». Очистка фильтров производится через люк, расположенный на одном из торцов аппарата.

| Рис. 3.8 |

Система сглаживания волн давления (ССВД) применяется на нефтепроводах диаметром 720 мм и выше для защиты линейной части магистралей и оборудования НПС от гидравлического удара – интенсивного нарастания давления при резком прикрытии задвижек, остановках насосов и т.п.

Сглаживание волн давления состоит в уменьшении скорости нарастания давления в трубопроводе путём сброса части нефти из приёмного трубопровода ПНПС в безнапорную ёмкость ЕП. Сброс происходит через специальные безинерционные клапаны, срабатывающие только при интенсивном нарастании давления и не реагирующие на постепенное его повышение.

Клапаны системы сглаживания волн давления состоят из двух камер, разделённых перегородкой. Камеры по окружности имеют прорези. Одна камера подключена непосредственно к приёмному трубопроводу НПС и

находится под давлением перекачиваемой нефти, другая – к безнапорной ёмкости. На обе камеры натянут эластичный резиновый шланг цилиндрической формы, препятствующий прохождению нефти из одной камеры в другую. Степень прижатия этого шланга к камерам регулируется изменением давления воздуха в полости.

Система сглаживания волн давления обычно имеет до шести клапанов, соединённых параллельно.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 2 |

| Разработка технологической схемы ПНПС |

При установившемся режиме работы нефтепровода, когда давление в нём не изменяется резко, давление воздуха, поступающего в воздушную полость клапана из разделительного сосуда «жидкость-воздух», равно давлению нефти в трубопроводе и клапан плотно закрыт за счёт упругих свойств эластичного шланга.

При повышении давления в нефтепроводе с небольшой скоростью (менее 0,01¸0,015 МПа/с) оно полностью передаётся в воздушную полость клапана без изменений через нормально открытый клапан, разделительный сосуд «нефть-жидкость», дроссельный вентиль, нормально открытый клапан, разделительный сосуд и вентиль. Благодаря этому клапан так же остаётся закрытым.

При быстром возрастании давления в трубопроводе (более 0,01

¸0,015 МПа/с) происходит частичная потеря давления в прикрытом дроссельном вентиле. В результате этого давление воздуха в полости клапана оказывается меньшим, чем давление нефти в камере клапана, соединённой с приёмным трубопроводом ПНПС. Разность давлений, действующих с различных сторон клапана, преодолевает упругие свойства шланга, последний отжимается от прорезей и происходит переток нефти из одной камеры клапана в другую – осуществляется сброс части нефти в безнапорную ёмкость ЕП.

Узел регулирования давления служит для изменения производительности и давления на выходе ПНПС с помощью дросселирования потока на регулирующих заслонках или в регуляторах давления, установленных на узле.

С учетом всего вышесказанного и опираясь на типовые схемы, проектируем свою технологическую схему.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1 |

| Проект ПНПС |

| Разраб. |

| Туктабаев А. |

| Руковод. |

| Сорокина Т.В. |

| Консульт. |

| Зав.кафед. |

| Расчёт режима работы ПНПС |

| Лит. |

| Листов |

| 3 |

| НТХ-10-1 |

Расчёт режима работы ПНПС

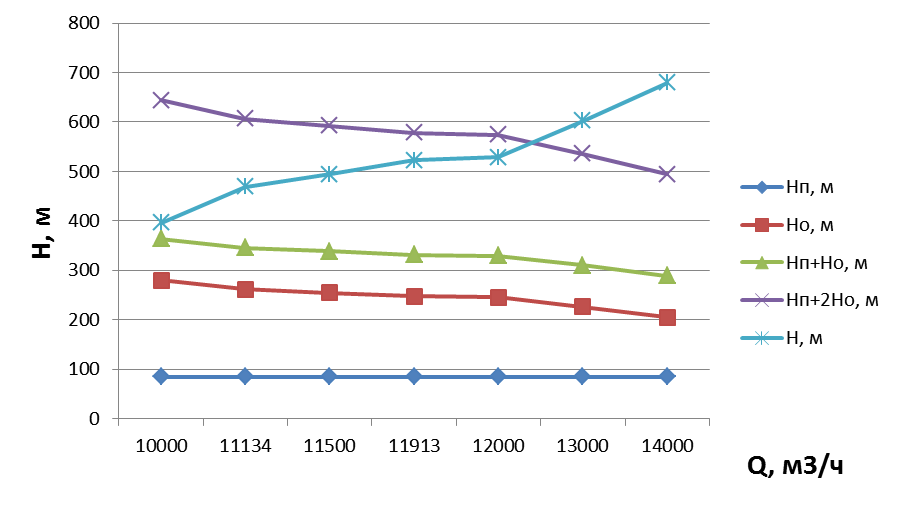

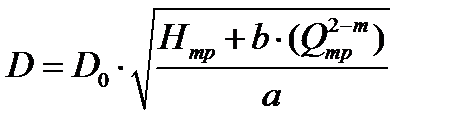

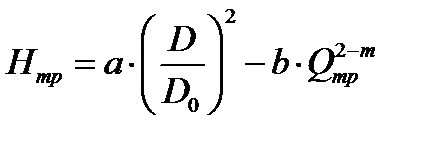

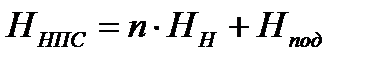

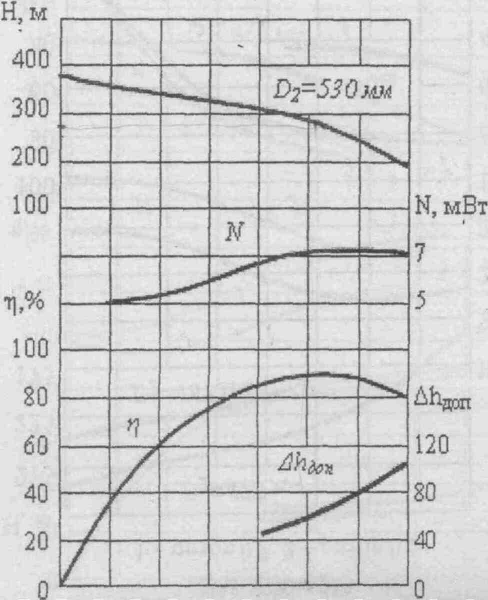

Для регулирования режима работы необходимо произвести построение совместной характеристики насосов и трубопровода (приложение 3).

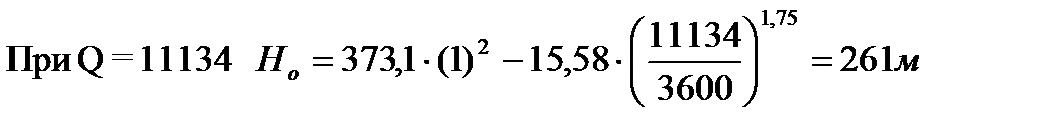

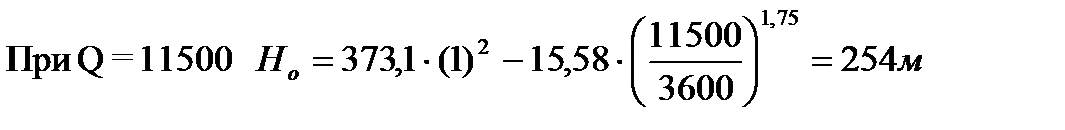

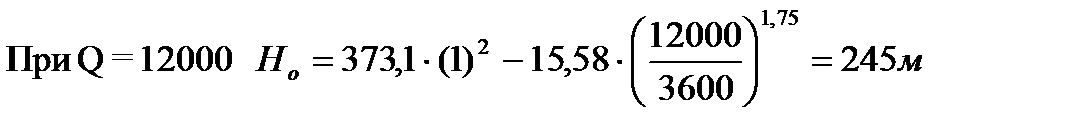

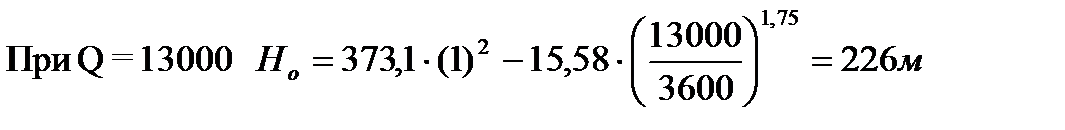

При построении характеристики насосов возьмем любые пять подач с их комплексной характеристики [2, приложение 21], и определим соответствующий напор. Принятые напоры для заданных подач запишем в таблицу.

Напоры при подачах Q1, Q2, Q3, Q4, Q5.

Совместная характеристика НС и ТП.

|

| Q1 | Qраб. | Q2 | Qmax | Q3 | Q4 | Q5 |

| 10000 | 11134 | 11500 | 11913 | 12000 | 13000 | 14000 | |

| Нп | 84 | 84 | 84 | 84 | 84 | 84 | 84 |

| Но | 280 | 261 | 254 | 247 | 245 | 226 | 205 |

| Нп+Но | 364 | 345 | 338 | 331 | 329 | 310 | 289 |

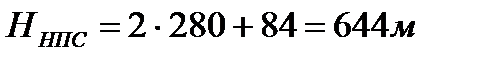

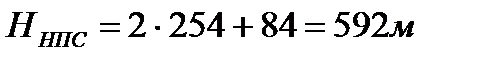

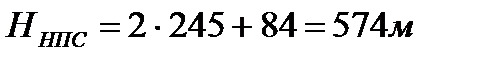

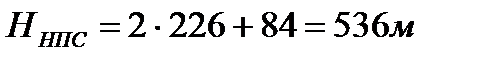

| Нп+2Но | 644 | 606 | 592 | 578 | 574 | 536 | 494 |

| Н | 396 | 469 | 494 | 523 | 529 | 602 | 679 |

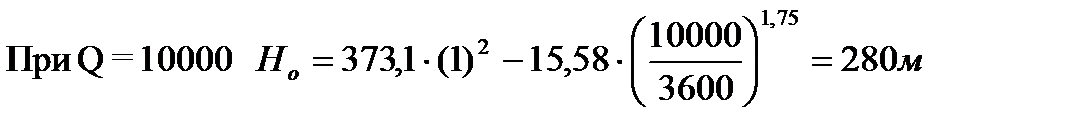

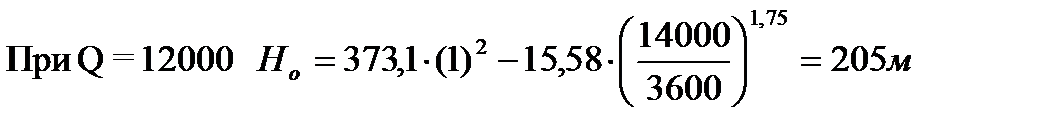

Расчитаем напор, развиваемый основным насосом

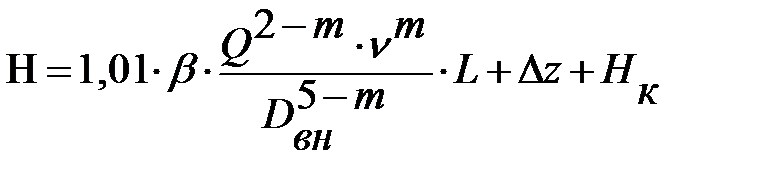

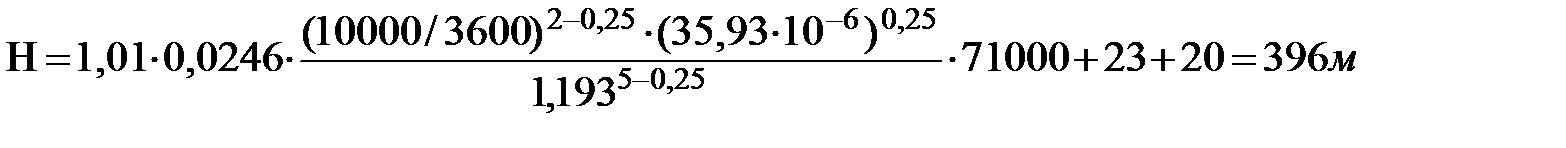

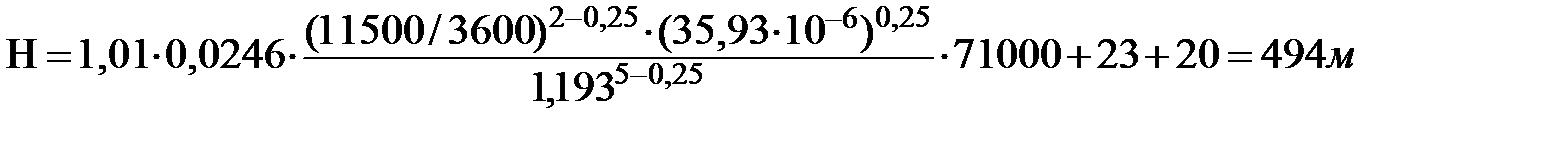

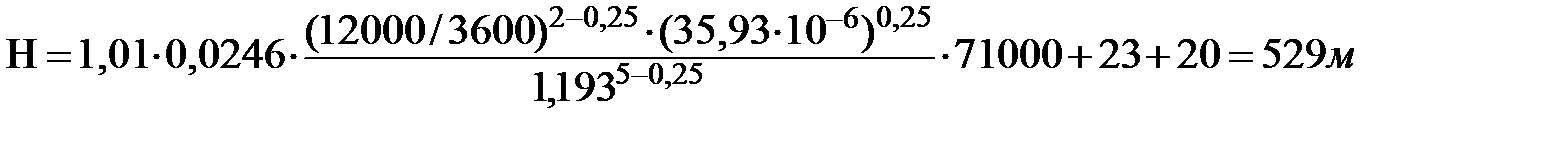

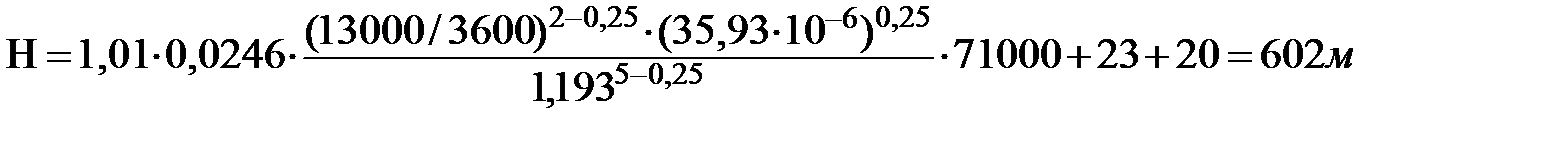

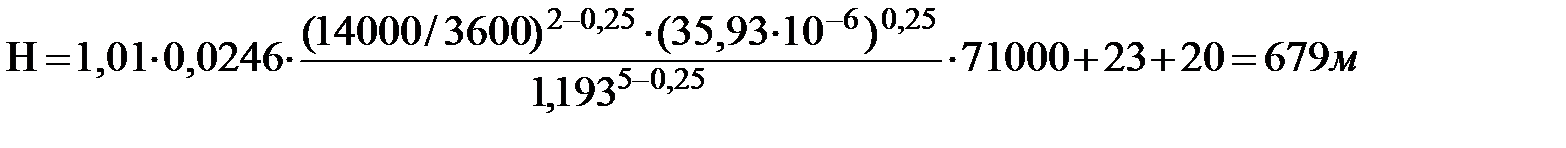

Для построения H-Q характеристики трубопровода воспользуемся формулой:

где β, m – коэффициенты, принимаемые в соответствии с режимом течения (для зоны Блазиуса β = 0,0246, m = 0,25); ν – вязкость при расчетной температуре, м2/с; Dвн – внутренний диаметр трубопровода, мм; Q – подача насоса, м3/с; L – длина трубопровода, м; 1,01 – коэффициент учитывающий местное сопротивление трубопровода; Δz – разность геодезических отметок начала и конца трубопровода, м; Нк – максимальный напор в конце нагнетательного трубопровода (Нк принимаем равным 20 м с учетом потерь напора в трубопроводах конечного пункта и высоты уровня в заполненном резервуаре), м.

Подставив в формулу различные значения производительности Q получим:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 2 |

| Расчёт режима работы ПНПС |

Зная H-Q характеристику насосов, получим характеристику НПС:

При Q = 10000м3/ч

При Q = 11500м3/ч

При Q = 12000 м3/ч

При Q = 13000 м3/ч

При Q = 14000 м3/ч

Произведем регулирование режима работы при Qчас=11134м3/ч:

При данной производительности наша НС обеспечивает напор, равный Н=606 м, потери напора в трубопроводе составляют 469 м. Излишек напора убираем с помощью дросселирования. Дросселируем на 606-469=137м.

Произведем регулирование режима работы при Qmax.час=11913м3:

При данной производительности наша НС обеспечивает напор, равный Н=578м, потери напора в трубопроводе составляют 523м. Излишек напора убираем с помощью дросселирования. Дросселируем на 578-523=55м.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 3 |

| Расчёт режима работы ПНПС |

Список литературы:

1. Перевощиков С.И., Безус А.А. «Проектирование насосных станций». Методические указания, Тюмень, 2004 г.

2. Перевощиков С.И., Безус А.А., «Проектирование насосных станций», приложение к методическим указаниям, Тюмень, 2004 г.

3. Деточенко А.В., Волков М.М., Михеев А.Л., «Спутник газовика», Москва, «Недра», 1978 г.

4. Нормы технологического проектирования магистральных нефтепроводов (РД 153-39.4-113-01) М., 2002.

5. СНиП 2.05.06–85. «Магистральные трубопроводы». Нормы проектирования.

6. СНиП 2.11.03–93. «Склады нефти и нефтепродуктов. Противопожарные нормы». Нормы проектирования

7. Галеев В.Б., Карпачев М.З., Харламенко В.И., «Магистральные нефтепродуктопроводы», Москва, «Недра», 1976 г.

8. Едигаров С.Г., Бобровский С.А., «Проектирование и эксплуатация нефтебаз и газохранилищ», Москва, «Недра», 1973 г.

9. Рабинович Е.З., «Гидравлика», Москва, «Недра», 1980 г.

10. Петров В.Е. «Машинист технологических насосов на нефтеперекачивающих станциях». Москва. «Недра». 1986 г.

11. Мацкин Л.А., Черняк И.Л., Илембитов М.С., «Эксплуатация нефтебаз», Москва, «Недра», 1975 г.

12. Перевощиков С.И. Проектирование и эксплуатация насосных станций. Тюмень, ТюмГНГУ, 1995.

Приложение 1

Характеристика насоса НМ 10000-210

С ротором 1,25

Приложение 2

Совместная Q-H характеристика насосов и трубопровода