Терминология внедрения управленческих технологий

Примечание:

В тексте указана область, к которой относится данное понятие:

· IS - Information Systems - Информационные технологии, общие понятия.

· PLM - Product Life Cycle Management - информационные системы поддержки конструкторско-технологической подготовки производства

· BP - Business Processes - бизнес процессы предприятия

· PM - Project Management - управление программами и проектами

Автоматизированная информационная система (AIS - Automated Information System): Комплекс аппаратных и программных средств, обеспечивающий сквозную автоматизацию процессов хранения, обработки и предоставления информации, необходимой для поддержки бизнес процессов предприятия. IS

АРМ - автоматизированное рабочее место (WKS - Workstation): Комплекс аппаратных и программных средств, обеспечивающий сквозную автоматизацию процессов хранения, обработки и предоставления информации, необходимой для поддержки бизнес процессов предприятия. IS

Анализ предприятия (BA - Business Analyze): Сбор и представление информации в формализованном виде, пригодном для выбора и дальнейшего внедрения автоматизированной системы. PM

База (Fr - Framework): Расширяемая структура для описания множества концепций, методов, технологий и общепринятых изменений, необходимых для законченного процесса проектирования и производства изделия. Продукты, созданные с помощью таких баз, преобладают главным образом в электронном проектировании. Базы обеспечивают механизм, который с помощью общего с выполняемым процессом интерфейса определяет пользователям правильный порядок шагов, исполнения приложений и преобразований данных. PLM

Бизнес правило (BR - Business Rule): Правило (формальное утверждение), которое определяет, направляет и ограничивает условия деятельности организации. BP

Бизнес - процесс (BP - Business Process): Совокупность взаимосвязанных действий и решений, приводящих к одному или нескольким конечным результатам, удовлетворяющим цели предприятия и востребованным клиентами предприятия. BP

Внедрение (De - Deployment): Комплекс взаимосвязанных организационных, учебных и технических работ, целью которых является создание условий для эффективного использования приобретенной системы. IS

Гарантия качества (QA - Quality Assurance): Планируемая и систематически выполняемая совокупность работ, обеспечивающая объективную уверенность в том, что объект проектирования, будет соответствовать определенным к нему требованиям. PM

Гибкий инжиниринг (FE - Flexible Engineering): Стратегия разработки изделия и подготовки его производства с помощью электронного моделирования, не прибегая к созданию физических моделей-прототипов. Технология Flexible Engineering позволяет осуществлять поддержку сквозного цикла проведения конструкторско-технологических изменений, обеспечивая при этом целостность данных и информационных связей. PLM

Группа координации процесса автоматизации (CG - Coordination Group): Группа, состоящая из сотрудников предприятия и представителей системного интегратора, отвечающая за:

o информационный обмен, согласование сроков работ между участниками программы (проекта);

o формирование всех принципиальных решений программы (проекта);

o оперативное информирование руководства предприятия о ходе выполнения работ,

o соответствие работ запланированному графику, проблемы и риски проводимых работ.

· Менеджер группы персонально отчитывается перед руководством предприятия за выполнение работ по автоматизации в соответствии с согласованным ранее стратегическим планом автоматизации. PM

Жизненный цикл изделия (PLC - Product Life Cycle) Описание различных этапов, через которые проходит каждое изделие за время своего существования. Например, составление ТЗ, эскизный проект, технологическая подготовка производства, изготовление, поставка, эксплуатация, утилизация.PLM

Иерархическая структура работ (WBS - Work Breakdown Structure): Структуризация работ проекта, отражающая его основные результаты. Каждый следующий уровень иерархии отражает более детальное определение компонентов проекта. PM

Интеграция (In - Integration): Объединение независимо разработанных модулей и/или приложений в единую, работоспособную систему. Смысл понятия может варьировать от простейшего связывания частей системы через интерфейсы, до кардинального изменения составляющих или разработки связывающего программного обеспечения промежуточного уровня. IS

Инфраструктура проекта (PI - Project Infrastructure): Комплекс вспомогательных элементов (технических, информационных, организационных), обслуживающих выполнение проекта на всех его фазах. PM

Контроль изменений (CC - Change Control): Процесс и процедуры, которые управляют включением изменений в состав данных об изделии. PLM

Конфигурация изделия (Co - Configuration): Представление совокупности входящих в состав изделия деталей в виде иерархического дерева ("Дерево построения"). PLM

Критический фактор успеха (CSF - Critical Success Factors): Факторы, оказывающие непосредственное влияние на успешное выполнение миссии организации. BP

Лицензия (Li - License): Право на использование программного обеспечения, ограниченное определенными рамками (например, максимальное число процессоров на сервере, максимальное число одновременно работающих пользователей). Условия и ограничения на использование лицензий приводятся в лицензионном соглашении. (См. Лицензионное соглашение). IS

Лицензионное соглашение (LA - License Agreement): Договор между поставщиком программного обеспечения и клиентом, определяющий условия и ограничения по использованию программного обеспечения. IS

Миссия (Mi - Mission): Долгосрочная формулировка целей. Смысл существования организации. Миссия определяет область деятельности организации, но не раскрывает способов ее осуществления. BP

Модель «Как должно быть» («To-Be»): Термин реинжиниринга бизнес процессов: описание желаемых, 'правильных' бизнес процессов.

См. также « As- Is». BP

Модель «Как есть» («As-Is»): Термин реинжиниринга бизнес процессов: описание существующих, сложившихся на предприятии бизнес процессов. См. также « To- Be». BP

Наименование этапа (SC - Status Code) Стандартное - на уровне отрасли, группы предприятий-смежников или одного конкретного предприятия - наименование этапа жизненного цикла сложного технического изделия. PLM

Обновление (Up - Upgrade) Приобретение на льготных условиях лицензии на усовершенствованную версию ПО, если заказчик ранее приобретал лицензии на предыдущие версии этого программного обеспечения. IS

Общая модель изделия (TPM - Total Product Modeling): Методика интеграции данных, наиболее полно соответствующая идеям и целям PDM: учитываются все данные об изделии со всех участков, - от конструкторских бюро до маркетинговых служб, - используясь для построения полного, всестороннего описания как самого изделия (геометрические цифровые трехмерные твердотельные модели САПР, конечно-элементные модели для аналитических расчетов), так и технологических приемов его производства, особенностей его функционирования, режимов применения и т. п. PLM

Ограничения проекта (PC - Project Constraints): Предварительные ограничения (временные, бюджетные, ресурсные, другие), определяющие рамки изменения целей и задач проекта при разработке технического задания. PM

Организационная структура проекта (POBS - Project Organizational Breakdown Structure) Структуризация людских ресурсов, задействованных в проекте, определяющая их иерархию и роли в рамках проекта. PM

Параллельный инжиниринг (CE - Concurrent Engineering): Метод управления и организации работ, при котором специалисты в различных прикладных областях (проектирование, маркетинг, технология производства, планирование процессов и поддержка) работают совместно и параллельно, используя синхронизированные данные на всех этапах жизненного цикла изделия. PLM

Пилотный проект (PP - Pilot Project): Пилотный проект представляет собой работы, связанные с решением ограниченного числа проектных задач, выполняемых на предприятии. Пилотный проект должен быть ограничен по времени, целям и ресурсам. Цели каждого пилотного проекта и критерии оценки его результатов должны быть оговорены заранее при подготовке стратегического плана автоматизации. Отработка методики проведения пилотных проектов является основой проектной организации работ на последующих этапах внедрения и эксплуатации система автоматизации. PM

Пилотный проект - изделие (PPP - Pilot Project-Product) Пилотный проект ориентирован на выполнение работ, связанных с обучением типовым методам проектирования определенного класса изделий в системе автоматизированного проектирования. PM

Пилотный проект - подразделение (PPD - Pilot Project-Department): Пилотный проект, ориентированный на обучение процедурам и правилам проектирования изделий с совместным использованием системы проектирования и системы управления проектными данными. PM

Пилотный проект - коллективная работа (PPC - Pilot Project-Collaboration): Пилотный проект, ориентированный на обучение процедурам и правилам проектирования изделий с совместным использованием системы проектирования и системы управления проектными данными. PLM

План проекта (PrP - Project Plan): Формальный утвержденный документ, предназначенный для исполнения и управления проектом. Основные цели плана проекта - документирование сделанных предположений и принятых решений, облегчение взаимодействия участников проекта и документирование базовых целей, сроков и стоимости проекта. PM

Поток заданий (Wo - Workflow): Автоматизация процесса (в целом или отдельной его части) в рамках PLM системы, позволяющая передавать документы, информацию или задачи от одного участника процесса другому для выполнения определенных действий в соответствии с процедурными правилами утвержденных бизнес процессов. PLM

Предприятие расширенное (EE - Extended Enterprise): Термин, обозначающий всех участников процесса создания продукта. Основное отличие от термина "Предприятие" заключается в том, что помимо традиционных участников процесса (сотрудников компании, менеджеров, собственников, пр.) данное понятие включает в себя и внешние по отношению к компании организации: бизнес партнеров, поставщиков и потребителей. Для обеспечения эффективного функционирования подобных структур, необходима организация совместной, интегрированной работы в едином информационном пространстве. BP

Программа (Prg - Program): Совокупность взаимосвязанных проектов и различных мероприятий, объединенных общей целью и условиями выполнения, управление которыми координируется. Программа охватывает значительный промежуток времени, так как она связана с бизнесом предприятия и другими глобальными областями. PM

Проект (Pro - Project): Способ организации работ по созданию за ограниченное время уникального или модернизированного продукта или услуги. Каждый проект ограничен по времени, бюджету и объему выполняемых работ. PM

Рабочая группа пилотного проекта (PPW - Pilot Project Workgroup): Временная группа из числа сотрудников предприятия, на условиях полной занятости, создаваемая на период работы над пилотным проектом. Рабочая группа пилотного проекта подчиняется и отчитывается перед группой координации. Состав рабочей группы пилотного проекта формируется на основе рекомендаций Исполнителя Проекта и группы координации. В процессе комплексного внедрения сотрудники рабочих групп пилотных проектов и группы координации должны будут создать основу инженерного центра предприятия. PM

Результат проекта (Del - Deliverable) Итог работы, завершенный и сданный заказчику проекта, соответствующий принятой спецификации проекта. PM

Реинжиниринг бизнес-процессов (BPR - Business Process Reengineering): Фундаментальное переосмысление и радикальное изменение бизнес - процессов с целью резкого улучшения их характеристик, таких как затраты, качество, скорость. Как правило, включает в себя создание формализованного описания существующих бизнес процессов («As- Is»), их перепроектирование («To- Be») и определение процедуры перехода. PM

Рекомендации по автоматизации производства ( RFMA - Recommendation For Manufacturing Automation): Набор технических документов, создаваемых совместно с сотрудниками предприятия на основе результатов анализа предприятия. Рекомендации являются исходными документами для разработки стратегического плана автоматизации предприятия. PM

Риски проекта (PR - Project Risks): Нежелательные события, влияющие на успешное завершение проекта. Возникновение таких событий может привести к увеличению сроков проекта, превышению его бюджета либо к отказу от дальнейшего проведения работ. PM

Сертификация (Cer - Certification): Документальное подтверждение соответствия объекта (продукции, персонала, оборудования, программных систем, информации, пр.) или процесса определенным требованиям, стандартам, техническим условиям. BP

Система качества (QS - Quality System): Совокупность взаимосвязанных и взаимодействующих элементов организации (персонал, оборудование, сырье и материалы, процессы, организационная структура, пр.) направленная на формирование и достижение целей в области качества. BP

Системная интеграция (SI - Systems Integration): Деятельность по комплексной поставке и внедрению элементов информационных технологий, а так же решению проблем связанных с совместным использованием унаследованной и внедряемой системами. BP

Системы управление отношениями с заказчиками (CRM - Customer Relations Management): Программные средства автоматизации продаж и работы с клиентами: ведение клиентской базы и ее анализ, планирование и поддержка маркетинговых компаний, послепродажное обслуживание и сервисная поддержка. CRM системы позволяют оперативно получать и анализировать детальную информацию о клиенте, его требованиях, объемах закупок, производимых ранее, и.т.п. IS

Системы управление цепочками поставок (SCM - Supply Chain Management): Стратегический подход к бизнесу (либо информационная система, реализующая данный подход), обеспечивающий координацию потоков грузов (сырья, материалов, готовой продукции, и.т.п.), соответствующей информации и финансов участвующих в процессе создания добавочной стоимости. С точки зрения структурной организации системы SCM можно рассматривать как распределенную сеть, охватывающую взаимоотношения компании с поставщиками и потребителями продукции. IS

Системы планирования ресурсов предприятия (ERP - Enterprise Resource Planning): Представляет собой интегрированную компьютерную систему, охватывающую все области деятельности предприятия: планирование (прогнозирование) производства, управление продажами, управление структурой изделий (при дискретном производстве), управление запасами, планирование потребности в материалах (MRP), планирование производственных мощностей (CRP), управление производством, управление закупками, управление финансами/бухгалтерией, финансовый анализ. ERP-системы появились в результате развития стандарта MRP II (планирование производственных ресурсов), который включает в себя ранее появившиеся MRP и CRP. Принципиальное отличие ERP от MRP II в том, что она предоставляет возможность динамического анализа и динамического изменения плана. IS

Система планирования потребности в материалах (MRP - Materials Requirements Planning): Система организации производства и материально-технического обеспечения в реальном масштабе времени. Ключевой частью базы данных системы MRP является инженерная спецификация (BOM). Однако система MRP, ориентированная в первую очередь на решение задач материального учета и расчета потребностей в сырье и материалах, не обеспечивает достаточно полного набора данных о других факторах производственного процесса, что обусловило необходимость ее совершенствования и разработку новой системы, известной под названием MRP II. IS

Система планирования материальных ресурсов (MRP II - Manufacturing Resources Planning): Система организации производства и материально-технического обеспечения, рассматриваемая рядом специалистов как второе поколение системы MRP. Система МРП II включает функции системы MRP (например, планирование потребностей в материалах), а также ряд новых функций (например, управление технологическими процессами и др.). В системе MRP II широко применяются методы имитационного моделирования.

Основные группы функций систем класса MRP II:

o Планирование продаж и производства (Sales And Operation Planning).

o Управление спросом (Demand Management).

o Составление плана производства (Master Production Scheduling).

o Планирование материальных потребностей (Material Requirement Planning).

o Спецификации продуктов (Bill Of Materials).

o Управление складом (Inventory Transaction Subsystem).

o Плановые поставки (Scheduled Receipts Subsystem).

o Управление на уровне производственного цеха (Shop Flow Control).

o Планирование производственных мощностей (Capacity Requirement Planning).

o Входной / выходной контроль (Input/Output Control).

o Материально техническое снабжение (Purchasing).

o Планирование распределения ресурсов (Distribution Recourse Planning).

o Планирование и контроль производственных операций (Tooling Planning And Control).

o Управление финансами (Financial Planning).

o Моделирование (Simulation).

o Оценка результатов деятельности (Performance Measurement). IS

Система автоматизированного проектирования - САПР (CAD - Computer-Aided Design): Общий термин для обозначения всех аспектов проектирования с использованием средств вычислительной техники. Обычно охватывает создание геометрических моделей изделия (твердотельных, трехмерных, составных), а также генерацию чертежей изделия и их сопровождение. Следует отметить, что отечественный термин "САПР" по отношению к промышленным системам имеет более широкое толкование, чем "CAD" - он включает в себя как CAD, так и CAM, а иногда и элементы CAE (см. CAM и CAE). PLM

Система автоматизированного инженерного анализа (CAE - Computer-Aided Engineering): Общий термин для обозначения информационного обеспечения автоматизированного анализа проекта, имеющего целью обнаружение ошибок (прочностные расчеты, коллизии кинематики и т. п.) или оптимизацию характеристик изделия. PLM

Система автоматизированной подготовки производства (CAM - Computer Aided Manufacturing): Общий термин для обозначения программных систем подготовки информации для станков с числовым программным управлением. Традиционно исходными данными для таких систем были геометрические модели деталей, получаемые из систем CAD. PLM

Система управления данными об изделии (PDM - Product Data Management):

Информационная система, используемая для управления процессом разработки изделий от идеи (концепции изделия) до производства и сопровождения. Система обеспечивает доступ ко всей необходимой информации для поддержки данного процесса, включая планы, документы, геометрические модели, чертежи, пр. PLM

Система управления жизненным циклом изделия (PLM - Product Lifecycle Management):

· Стратегический подход, к бизнесу основанный на комплексном создании, управлении, распространении и использовании информации об изделии, направленный на:

o Поддержку совместной деятельности подразделений предприятия, его бизнес - партнеров и поставщиков;

o Управление проектированием и производством изделий;

o Поддержку производственных процессов предприятия, сбытовой, маркетинговой деятельности и других задач, решаемых в течение жизненного цикла изделия.

· Ключевые особенности PLM:

o Процессная ориентация - PLM оптимизирует основные бизнес процессы компании;

o Поддержка концепции "расширенного предприятия" (см. Предприятие расширенное).

o Использование комплексных, интегрированных моделей объединяющих различную информацию о продукте, ресурсах (оборудовании, инструменте, персонале) и процессах;

o Универсальный, защищенный и управляемый доступ, и использование информации о продукте;

o Сопровождение информации о продукте на всех стадиях его жизненного цикла;

o Управление и сопровождение бизнес - процессов создания, управления, распространения и использования информации. PLM

Сопровождение (Ma - Maintenance): Комплекс мероприятий, выполняемых поставщиком системы, направленных на эволюционное развитие (адаптация, повышение производительности) и совершенствование (исправление обнаруженных ошибок) системы с целью удовлетворения запросов клиентов. IS

Спецификация инженерная (BOM - Bill Of Material): Упорядоченный список деталей, подсборок, сборок и исходных материалов, с помощью которых определяется изделие. BOM содержит встроенные механизмы управления структурой изделия, такие как определение типа, номера количества и взаимосвязей деталей и сборок. Необходимо также отметить, что существует некоторое различие в понятиях "BOM" (ISO-9000) и "Спецификация" (ЕСКД). Отечественный термин охватывает более широкий класс документов с более гибкой, жестко не определенной структурой полей, в то время как зарубежный аналог, по сути, устанавливает единый стандарт на предоставление структурированной текстовой информации о составе изделия независимо от отраслевой принадлежности предприятия-разработчика. PLM

Спецификация пилотного проекта (PPS - Pilot Project Specification):

· Документ, детально описывающий реализацию пилотного проекта. Спецификация пилотного проекта включает в себя:

o Описание целей

o Детализацию задач и результатов пилотного проекта;

o Детальное описание объектов проектирования;

o Календарный план работ и риски проекта. PM

Стандарт (Std - Standard): Специальный документ или тип спецификации, который принимается путем формального голосования и доводится до сведения широкой общественности. Стандарты могут быть международными, национальными, корпоративными. BP

Стандарт поддержки непрерывных процессов и жизненного цикла (CALS - Continuous Acquisition And Life-Cycle Support): Протокол цифровой передачи данных. Обеспечивает стандартные механизмы доставки цифровых данных и информации текущего. CALS использует стандарты IGES и STEP в качестве форматов данных. В CALS входят также стандарты электронного обмена данными, электронной технической документации и руководства для усовершенствования процессов. (Раньше аббревиатура CALS расшифро-вывалась как Computer Aided Logistic System). PLM

Стандарт (спецификация) обмена графическими данными (IGES - Initial Graphics Exchange Specification): Стандарт на передачу и обмен графическими данными между различными CAD-системами. PLM

Стандарт обмена информацией об изделиях (STEP - Standard For The Exchange Of Product): Международный стандарт (ISO 10303), призванный облегчить хранение и обмен всех типов информации, имеющей отношение к изделиям. STEP определяет форматы данных об изделиях, для всех типов информационных сред, а также для специфических секторов промышленности. Предусматривается постепенная замена стандарта IGES. Сегодня разработаны и действуют стандарты STEP для наиболее сложных отраслей машиностроения - автомобилестроения и авиастроения. PLM

Стандарт организации (POPS - Private Or Proprietary Standard): Стандарт, принятый на уровне отдельной организации. Данный вид стандартов может быть защищен международными законами об авторских правах от несанкционированного использования другими организациями. BP

Стратегия (Str - Strategy): Высокоуровневый план действий, определяющий пути выполнения миссии и достижения целей организации. BP

Стратегия внедрения (DS - Deployment Strategy): Схема работ, принимаемая на предприятии для поддержки процесса внедрения. PM

Стратегический план автоматизации предприятия (SPOA - Strategic Plan Of Automation): Документ, описывающий проекцию стратегических целей предприятия на план работ по автоматизации производства, как одного из средств их достижения. Стратегический план автоматизации предприятия является одним из документов, описывающих план развития предприятия, и должен быть согласован по срокам и целям со стратегией предприятия. PM

Структура изделия (PS - Product Structure): Способ доступа к данным об изделии, расширяющий возможности ВОМ. Определяет отношения между сборками компонентов изделия и между деталями, которые образуют эти сборки. Типичная структура изделия помимо стандартных данных ВОМ содержит атрибуты, экземпляры и информацию о размещении. PLM

Технический проект автоматизации предприятия (TPOA - Technical Project Of Automation): Документ, описывающий утвержденный план действий по программе внедрения с указанием технических деталей. PM

Унаследованная система (LS - Legacy System): «Жаргонное» название автоматизированной информационной системы предприятия, находящейся в крайней точке своего жизненного цикла, т.е. удовлетворяющей следующим критериям:

o Система внедрена на предприятии достаточно давно и действует в настоящий момент;

o Система построена на базе информационных технологий предыдущего поколения;

o Система является критичной для ведения бизнеса;

o Дальнейшее сопровождение системы связано с большими затратами и экономически нецелесообразно. PM

Управление конфигурацией (CM - Configuration Management): Процесс определения и контроля за структурой изделия и связанной с ней документацией. СМ включает в себя контроль за ревизиями конфигурации и информацию обо всех изменениях документа или изделия. PLM

Управление потоком заданий и процессами (WAPM - Workflow And Process Management): Взаимодействие людей, в соответствии с заранее определенными процедурами. Повторяющиеся потоки заданий и процессы могут программироваться как часть системы PDM для автоматической маршрутизации данных и пакетов заданий, контроля и мониторинга процессов и для обеспечения управляющих сообщений. Контроль за изменениями - поток заданий, характерный для большинства предприятий, однако существуют и другие потоки заданий для управления результатами проекта, подготовки заявок, инженерных пересмотров, закупок, отслеживания и разрешения проблем, управления контрактами. PLM

Управление состояниями (SM - State Management): В процессе реализации проекта разработки изделия любая запись в базе данных может находиться в одном из пяти состояний: инициированном (Initiated), представленном на рассмотрение (Submitted), проверенном (Checked), утвержденном (Approved) и выпущенном (Released). Управление состояниями - это возможность задавать и изменять текущее состояние записи. Система PDM должна быть способна комбинировать контроль доступа и управления состояниями, так чтобы только пользователи с соответствующими правами могли выполнить данное изменение состояния (аналогично продвижению), например, изменить состояние некоторого объекта данных с проверенного на утвержденное. PLM

Управление проектом (PM - Project Management): Методология, методы и средства координации и руководства людскими, финансовыми и материальными ресурсами, а также функциональными и организационными действиями, на протяжении всего цикла осуществления проекта направленные на эффективное достижение его целей. PM

Успех проекта (PS - Project Success): Достижение целей проекта при соблюдении установленных ограничений на его продолжительность и сроки завершения, стоимость и бюджет проекта, качество выполненных работ и их соответствие установленным спецификациям. PM

Фаза проекта (PP - Project Phase): Набор логически взаимосвязанных работ, в процессе завершения которых достигается один из результатов проекта и принимается решение о его дальнейшем продолжении. PM

Цель (G - Goal): Желаемый результат или желаемое, возможное и необходимое состояние системы, которое должно быть достигнуто, определенное качественными показателями. Цели должны быть конкретными, реальными, поддающимися контролю. Цель определяется, как направление, по которому предприятие хочет получить результаты в течение ограниченного периода времени. BP

Цепочка создания добавленной стоимости (VAC - Value-Added Chain): Совокупность работ, выполняемых организацией для создания конечного продукта. Работы могут быть разделены на два основных направления: основные работы и вспомогательные. BP

Цифровой макет (DMU - Digital Mock-Up): Под цифровым макетом ( DMU) подразумевается виртуальное проектирование и имитационное моделирование изделия и всех его компонентов в 3D. Позволяет отказаться от дорогостоящих физических макетов. Производитель имеет возможность создать подробную модель изделия, испытать его функции и предусмотреть все возможные взаимодействия между различными компонентами. DMU содержит все данные об изделии, поэтому - в отличие от физического прототипа - он может быть использован для любых испытаний и расчетов. BP

ЧПУ - Числовое программное управление (NC - Numeric Control): Метод, позволяющий управлять оборудованием и технологическим процессом при помощи инструкций, закодированных в цифровом формате. PLM

Экономический эффект проекта (PB - Project Benefit): Экономический показатель проекта, отражающий выгоды предприятия, связанные с использованием результатов проекта, рассчитанный в денежном выражении. PM

ЭЦП - Электронная цифровая подпись (DS - Digital Signature): Реквизит электронного документа, предназначенный для защиты данного электронного документа от подделки, полученный в результате криптографического преобразования информации с использованием закрытого ключа электронной цифровой подписи и позволяющий идентифицировать владельца сертификата ключа подписи, а также установить отсутствие искажения информации в электронном документе IT.

2. ГПС - БУДУЩЕЕ МАШИНОСТРОЕНИЯ

2.1. Этапы развития автоматизированного

машиностроительного производства

Начавшие разрабатываться во второй половине 60-х годов гибкие производственные системы стали реальным новым, качественно отличающимся этапом перевооружения машиностроительной промышленности. Это открыло пути решения сложившегося противоречия между высокой производительностью и отсутствием мобильности оборудования массового производства и высокой мобильностью и низкой производительностью универсальных станков единичного и серийного производств.

Концепция гибкого производства переводит развитие автоматизации производственных процессов в машиностроении на новый очередной виток диалектической спирали развития (рис. 1). На первый виток развития автоматизации средств производства в машиностроении — от универсальных станков, специализированных станков, станков-автоматов до автоматических линий и ’‘жестких” заводов-автоматов — человечество затратило более двухсот лет. Первый токарно-копировальный станок был создан в 1712 г. А.К. Нартовым (1693- 1756) - механиком и токарем Петра I; токарный станок с суппортом и ходовым винтом, созданный Генри Модслеем в Англии, был запатентован в 1798 г.

Первый автоматический завод в мире был создан у нас в стране в 1961 г. Этот автоматический завод, предназначенный для полного изготовления автомобильных поршней — от чушки, литья в кокиль, механической обработки, контроля и сортировки по размерам до консервации, комплектации и упаковки в коробки - был спроектирован ЭНИМСом. Автоматический цех для производства двух типов шарико- и роликоподшипников также от заготовки до упаковки, включая их полную сборку, вступил в строй в 1966 г. Первый автоматический завод по производству колец подшипников (46 типоразмеров) в западных странах был создан компанией Тимкен (США) в I960 г. Эта стадия развития характерна автоматизацией на основе электромеханических устройств. Достигнув значительного повышения производительности труда в 5—10 раз и снижения себестоимости на 30—50 %, такие заводы могли применяться только для массового производства деталей, конструкция которых длительное время остается стабильной.

Жестким, т. е. предназначенным для производства только одной детали, автоматическим линиям присущ определенный консерватизм, сдерживающий развитие новой техники. Создание автоматических линий может начинаться только тогда, когда изделие полностью отработано и каждая его деталь сконструирована. На создание и отладку жестких автоматических линий, как показывает практика, тратится до 5 лет, срок их амортизации также значительный и составляет 8 лет и более. Суммарный срок создания и амортизации жестких автоматических заводов еще продолжительнее. Конструкция выпускаемых на таких заводах деталей длительное время должна оставаться неизменной, что и сдерживает внедрение новых машин в народном хозяйстве. Консерватизм жесткой автоматизации не удовлетворяет требованиям научно-технического прогресса, ускорения сменяемости изделий в машиностроении. Если конструкция подшипника долгие годы остается неизменной, то конструкция двигателя автомобиля меняется каждые 4—5 лет. Таким образом, повышение производительности жестких автоматических заводов было достигнуто за счет полной потери их мобильности. Решение этого противоречия — задачи повышения мобильности при выпуске новой техники и, наконец, задачи автоматизации единичного и серийного производства — вернуло машиностроителей снова к универсальным станкам; было создано числовое программное управление (ЧПУ) станками на основе применения электронной техники.

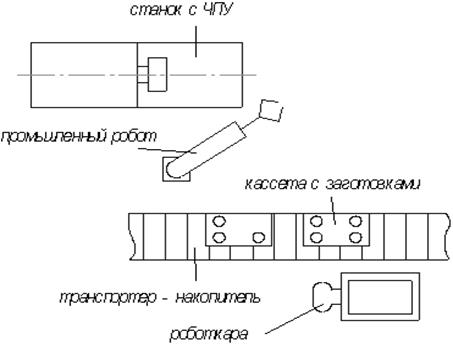

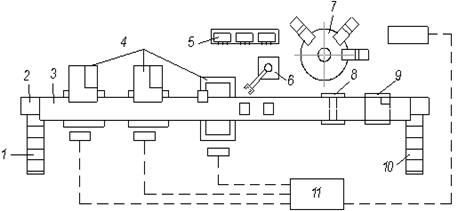

Рис. 1. Этапы развития автоматизации в машиностроении:

1 - универсальные станки; 2 - универсальные автоматы и полуавтоматы; 3 - специальные и специализированные автоматы и полуавтоматы; 4 - агрегатные станки; 5 - автоматические линии из агрегатных станков; 6 - автоматические линии из универсальных автоматов; 7 - комплексные автоматические линии и автоматические заводы; а - станки с ЧПУ; б - автоматы с ЧПУ; в - специальные станки с ЧПУ; г - ОЦ с индивидуальными ЧПУ; д - автоматические линии с ЧПУ;

I - станки с ЧПУ с CNC; 11 - ОЦ фрезерно-расточные с CNC; ОЦ - токарные с CNC; III - ГПС; IV - ГПС со специализированным ОЦ массового производства;

V - ГПС, ГАП = ГПС + САПР + + АСТПП;

VI - автоматизированный завод;

А - автоматический "безлюдный” завод

Второй виток развития автоматизации в машиностроении практически повторил первый, но на новом принципе управления — электронно-программном, причем наряду с повышением производительности каждого вида оборудования повысилась и его гибкость. На этом этапе были созданы автоматические линии и многошпиндельные автоматы с числовым программным управлением. На второй виток было затрачено немногим более 30 лет. ЧПУ позволило действительно получить значительный эффект в единичном и серийном производствах, но в массовом производстве оно не дало каких- либо реально ощутимых результатов; кроме того, индивидуальное ЧПУ для каждого станка оказалось громоздким и дорогим.

Дальнейшее развитее электроники, применение ЭВМ и микропроцессоров раскрыли новые возможности ЧПУ. Созданием универсальных машин и станков с ЧПУ, непосредственно управляемых от ЭВМ в режиме разделения времени, начался третий виток развития автоматизации производственных процессов в машиностроении и других отраслях промышленности. Управление от одной ЭВМ несколькими рабочими машинами, станками с ЧПУ и вспомогательным оборудованием позволило связывать станки управлением и единым автоматическим транспортом в группы, т. е. создать системы машин. Индивидуальные станки с ЧПУ типа CNC, станки типа обрабатывающий центр (ОЦ), фрезерно-расточные и токарные - основа гибких производственных систем. На базе ОЦ уже создаются гибкие производственные модули, участки, линии. На этом витке началось соединение в единую систему всех производственных функций: конструирования, технологической подготовки производства, обработки, сборки, испытаний и др., т. е. начали появляться гибкие автоматизированные производства (ГАП). На этом этапе развития автоматизации появляется возможность сочетать преимущества универсальных станков, их полной (максимальной) мобильности с высокой производительностью автоматических линий и заводов массового производства. Этот виток будет пройден за 10-15 лет.

Четвертый виток начался созданием автоматизированного производства полностью интегрированного на базе ЭВМ пятого поколения. Закончится этот этап развития автоматизации созданием автоматизированного завода - завода 21-го века.

Дальнейшее развитие науки и техники, решение проблемы надежности и самодиагностики рабочих машин и интеллектуальности систем переведут развитие автоматизации средств производства на следующий виток, когда будут созданы безотказные, само восстанавливающиеся рабочие машины, системы, заводы. Создание искусственного интеллекта будет залогом успешного решения этой задачи.

Развитие безотходной технологии, нетрадиционных, новых технологий формообразования, например сверхточного прессования из порошка или непосредственно из жидкого металла и т. д., продолжает эволюцию рабочих машин, станков и их автоматизации.

Технология получения почти готовых форм из металла в состоянии сверхпластичности, диффузионной сваркой, применение композиционных материалов не только для вспомогательных, но и основных базовых деталей уже переходят из опытных научных лабораторий в производство. Как только базовые детали, например, двигателя, будут изготовлять из композиционных материалов, то на металлорежущих станках будут выполнять только чистовую обработку их отдельных поверхностей.

Все это приведет к новым качественным преобразованиям, совершится новая научно-техническая революция в машиностроении; спираль развития будет продолжена на еще более высоком научно- техническом уровне решения задач автоматизации производственных процессов.

2.2. Проблемы повышения производительности труда

и качества продукции в машиностроении

С тех пор как станки развились технологически и повысилась надежность отдельно работающих станков, квалификация оператора перестала быть главным фактором в достижении качества продукции. Качество продукции стало функцией возможностей машины, станка, их качества, конструкции каждого режущего инструмента, приспособления и управляющей программы.

Станки благодаря ЧПУ стали автоматическими. Один оператор может успешно наблюдать за несколькими станками. Однако такая автоматизация машины, станка, повысив их производительность, не дала решающего роста производительности труда в целом в машиностроении. И это несмотря на повышение мощности отдельных станков и их точности в десятки раз.

Одним из критериев совершенствования технологии является снижение трудоемкости обработки, необходимой для получения заданной точности, которая не находится в прямой зависимости от мощности и точности станка, так как она зависит еще от точности и быстродействия системы управления и точности измерения получаемых размеров.

До появления станков с ЧПУ за каждые 100 лет развития управления станками и измерительной техникой точность обработки увеличивалась примерно в 100 раз, а трудоемкость при этом сокращалась только на 20 %. Внедрение станков с ЧПУ и особенно обрабатывающих центров позволило за последние 20—25 лет увеличить точность обработки еще в 100 раз и сократить при этом трудоемкость в 2,5 раза. Использование станков с ЧПУ и ОЦ в особенности определило и качественный скачок, т. е. переход от станка, увеличивающего возможности рук оператора, к станку, на котором практически ’’работает” оператор-техник.

Анализ показывает, что возможности станков как по мощности установленных на них электродвигателей, так и по размерам обрабатываемых деталей используются далеко не полностью, что определяет недоиспользование их производительности, т.е. производительности овеществленного (прошлого) труда. По данным профессора X. Опитца (ФРГ), универсальные станки 87 % всего срока службы используются только на 20 % установленной мощности, 12 % срока службы — до 75 % и менее 1 % срока службы — на 100 %. В машиностроении 30 % всех токарных деталей требуют для обработки станки с высотой центров более 200 мм (максимальный размер обработки 400 мм и более), а таких станков в мировом машиностроении выпускается до 80 %. Что касается длины обработки токарных деталей, то только 30 % из них требуют для обработки станки с межцентровым расстоянием более 200 мм, а 65 % выпускаемых в мире токарных станков имеют межцентровое расстояние более 1 м.

При традиционной организации производства детали находятся в цехах только 1 % всего времени создания и производства продукции (от задания на проектирование до выхода готовой продукции за ворота завода), а также на станках — 5 % от времени нахождения деталей в цехах.

Повышение производительности рабочей машины, ее совершенствование оказали незначительное влияние на сокращение времени создания и общего цикла производства продукции, предопределяя этим низкую эффективность, рентабельность овеществленного труда, несмотря на его высокую производительность. Многое достигнуто в рационализации режимов резания, совершенствовании режущей кромки резца, автоматизации рабочего цикла станка. Усилия станкостроителей и исследователей в основном были направлены на уменьшение времени, в течение которого детали находятся в цехе или на станке, тогда как следовало бы уделять больше внимания и другим этапам создания и производства продукции.

Вот как описывают организацию труда на современном заводе зарубежные специалисты: «Походите по механосборочным цехам современного завода. Обратите внимание на то, сколько деталей, обработка которых не завершена, имеется на паллетах и в штабелях в ожидании последующих операций обработки. Умножьте это количество на количество станков в цехе и представьте себе общие пролеживающие заделы. Затем добавьте к этому количество станков, которые простаивают. Возьмите во внимание также повреждения деталей, которые могут произойти между их различными перестановками со станка на станок, когда это осуществляется вручную. Поинтересуйтесь, какие физические усилия и задержки времени имеют место при перемещении деталей от станка к станку. Подсчитайте многочисленные ручные операции.

Понаблюдайте, сколько раз каждая деталь контролируется. Снова подсчитайте многочисленные ручные перемещения и установки. Обратите внимание также на стеллажи, на которых лежат детали, ожидающие измерения или исправления брака. Посмотрите, сколько обработанных деталей выброшено в металлолом. Посмотрите на горы деталей в заделах, ожидающих подачи на узловую и окончательную сборку. Сколько накапливается незавершенной сборки из-за отсутствия самой незначительной детали».

Другими словами, эта производственная сцена не похожа на ту, которая должна постоянно быть в активном движении, в борьбе за получение прибыли. Напротив, это есть сцена ожиданий, пролеживания, заделов, «незавершенки», деталей, которые просто ждут чего-то. Такой, скорее, покой, чем движение, ограничивает оборачиваемость капитала, ведет к потере мобильности и удлиняет производственный цикл. Это тяжелая картина, которая создана различными производственными проблемами, которые прежде всего могли бы и не возникать. Решение этих проблем поможет сформировать стратегию производства завтрашнего дня. Вернее, не решение, а предупреждение возникновения этих проблем сегодня; в этом успех решения задач завтрашнего дня.

Анализ отставания роста производительности труда от роста производительности рабочих машин в машиностроении выявляет еще одну причину, обусловленную ускорением обновления средств производства (основных производственных фондов) в ходе научно-технической революции. Как уже было показано, развитие рабочих машин идет быстрее развития или создания соответствующей им производственной обстановки, условий организации труда, что связано с традиционным, сложившимся исторически подходом: сначала создается новое оборудование, новая технология, а затем новая организация труда, которая, будучи третьей в очередности, не успевает перестроиться, а научно-техническая революция уже дает новые решения рабочих машин, и в результате автоматизация рабочей машины идет в отрыве от автоматизации всего комплекса производственных задач. При установке новых станков чаще всего оставляют старым технологический процесс. Технология редко пересматривается на заводах: однажды установленный маршрут обработки детали в цехе остается без изменения. Ряды новых и старых станков, ряды ОЦ - все это уживается на современном заводе. Многие заводы организованы так, как это было 40-50 лет назад, когда объемы их выпуска составляли одну десятую, одну двадцатую сегодняшнего. На подавляющем большинстве машиностроительных заводов практически во всех странах мира имеет место одно и то же явление, когда, несмотря на постоянное обновление основного оборудования, экономические их показатели растут очень медленно или не растут вовсе, завод как бы продолжает устаревать. Современно выглядящий цех может быть отнесен к устаревшему, если его работу оценивать в соответствии с современными требованиями, критериями экономической эффективности и мобильности производства.

Можно привести несколько признаков проявления такого "обновляющегося устаревания”:

- большой объем незавершенной продукции, значительные запасы и заделы, которые трудно поддаются учету;

- длительный производственный цикл, растянутые сроки поставки готовой продукции;

- отсутствие роста производительности труда, несмотря на внедрение нового высокопроизводительного оборудования, расширение мощностей;

- низкая рентабельность производства, несмотря на обновление оборудования.

Такое устаревание имеет место в следующих случаях:

- организация производства, поточная или предметная, не подвергалась пересмотру, несмотря на неоднократное расширение производства;

- расширение производства проводится путем устранения одного за другим возникающих узких мест;

- на заводе имеется несколько обрабатывающих или сборочных линий для одинаковой или подобной продукции;

- наличие большого количества рабочих на сборочных линиях, к которым трудно подойти из-за большого числа установленных дополнительных сборочных постов, станций;

- высокая доля вспомогательного труда, сверхурочных работ;

- низкий коэффициент использования оборудования, наличие неиспользуемого оборудования, в то время как завод работает на пределе;

- высокий процент брака объем его переделок и рекламаций на поставленную продукцию увеличивается.

Все это происходит оттого, что с ростом выпуска продукции, добавлена, ем нового основного оборудования или заменой старого новым, усложнением и значительным увеличением разнообразия выпускаемой продукции, изменением конструкции изделия технология и организация производства остаются прежними.

Явление такого устаревания подкрадывается медленно, но угрожающе для большинства современных заводов. Речь идет как раз о тех заводах, которые "ломятся” от новых современных станков – этого псевдоочевидного признака современности. Часто новые станки становятся только фасадом, прикрывающим устаревшую технологию производства, если организация производства не обеспечивает их эффективного использования.

Другими словами, высокопроизводительные рабочие машины могут обеспечить высокую производительность труда только при надлежащем изменении окружающей обстановки и условий применения новой техники, т. е. организации производства, при которой новая техника используется во всех звеньях производственного комплекса, от идеи до готовой продукции.

Даже такой высокорентабельный тип организации производства, как серийное, сегодня перестает быть экономически оправданным. Организация производства, при которой изготовляется партия в 50 деталей при действительной необходимости иметь на сборке только 15 деталей, а остальные отправляются на склад в задел, ждать, когда они потребуются, больше не является эффективной, так как заделы, всякого рода запасы увеличивают стоимость производства, сокращают полезные мощности предприятия, делают холостыми производственные площади, которые могли бы использоваться продуктивно и более выгодно.

Развитие организации производства на основе, например, групповой обработки деталей, тщательное планирование производства и контроль за выполнением планов с помощью информационных систем, автоматизация складского и внутрицехового транспорта не с целью накопления заделов, а с целью организации точно рассчитанных транспортных потоков заготовок и деталей, увязка всей организации производства: станков, их загрузки, подачи на них инструмента, технологического и внутризаводского транспорта и складирования, а также операций контроля и удаления отходов в единую систему, управляемую от ЭВМ, — является новым высшим уровнем организации производства, который обеспечит не только высокую производительность живого, но и прошлого труда.

При создании систем машин, причем с высокой долей в их составе электронно-вычислительной техники, большую роль начинает играть фактор взаимопонимания станкостроителей, поставщиков электронно-вычислительной техники и машиностроителей. Отсутствие должного взаимопонимания между этими тремя группами может оказаться значительным препятствием в достижении высокой эффективности такой техники, как производственные системы. Станкостроители, по мнению зарубежных машиностроителей, хорошо знают свою продукцию, но они не изучают проблемы, которые возникают на практике при применении их станков. Станкостроители со своей стороны считают, что машиностроители не создают соответствующих условий, учитывающих все возможности поставляемых им станков, не соблюдают правила эксплуатации и содержания станков. Проблема состоит в том, что станкостроители стремятся избежать трудностей отработки конструкций станков для новой технологии, а машиностроители стремятся избегать риска внедрения новой техники. Другим аспектом этой проблемы является то, что станкостроители применяют большое количество различных систем ЧПУ станками, что приводит к значительным трудностям при увязке их в единые производственные системы. Применение на одном предприятии станков с различными системами ЧПУ, различным программным обеспечением, использующим различные языки программирования, неэкономично и нецелесообразно. Это, очевидно, и не требует доказательств. Здесь, как нигде, нужны стандартизация, однотипность и совмещаемость, а станкостроители подчас сопротивляются этому, не гарантируют работу своих станков с другими системами ЧПУ. Машиностроители хотели бы получать большую техническую помощь от станкостроителей в поставке полных комплектов оборудования, готовые системы ’’под ключ”, с более четкими рекомендациями по их обслуживанию.

Такой подход мог бы обеспечить резкое повышение производительности до 200-300%.

Машиностроители ожидают от станкостроителей станков, повышающих точность, производительность, уменьшающих потери от брака, и считают, что станкостроители должны давать больше чертежей и информации о техническом обслуживании и содержании станков с тем, чтобы можно было успешнее эксплуатировать оборудование, обнаруживать и ликвидировать неисправности станков своими силами.

Фактически достигаемая производительность станков зависит от организации их эффективной эксплуатации и соответствия конструкции и возможностей станков условиям производства. Существенным фактором повышения труда в машиностроении является объединение усилий станкостроителей и машиностроителей, создателей и потребителей станков. Это еще больше скажется при разработке и внедрении гибких производств. Станкостроители должны изучать условия производства на различных заводах-потребителях гибких систем, а машиностроители – участвовать в разработках таких систем, передавая свой опыт их эксплуатации. Особенно это важно на стадии планирования гибких производственных систем, расчет их оборудования и выбора параметров и потоков обратной информации, которая необходима для управления производством.

2.3. Гибкое производство – новая концепция в машиностроении

Новизна «гибкой» концепции состоит в том, что ей свойственен не столько поточный способ организации производства, сколько централизованный, предусматривающий как можно более полную, завершенную обработку деталей на одной рабочей позиции, на одном станке, на одной рабочей машине.

Поточная технология, в основе которой заложена дифференциация процесса обработки деталей на многочисленные операции и переходы, выполняемые на различных станках, к середине 60-х годов в связи с ускорением научно-технического прогресса потеряла свои экономические преимущества, так как продукция стала значительно сложнее, и ее ассортимент стал изменяться более часто. Детали стали больше пролеживать между станками, выросли заделы и вспомогательные

операции. Настало время выбирать между дальнейшей специализацией станков и автоматизацией вспомогательных операций [например, деталь полностью обрабатывается на пяти станках, что влечет за собой пятикратную загрузку (разгрузку) детали на станок, увеличение времени межоперационной транспортировки и ожиданий, что усложнило управление и привело к удорожанию производства], и созданием универсальных многоцелевых станков с тем, чтобы деталь централизованно полностью обрабатывалась на одном станке [с одной загрузкой (разгрузкой), а одну операцию и, следовательно, без межоперационной транспортировки, без пролеживаний и ожиданий]. Выбор был сделан, появились обрабатывающие центры, а затем и ГПС.

Гибкое производство радикально изменяет традиционные, выработанные годами подходы к организации производства. Отличие новой концепции от традиционной состоит в том, что она позволяет полностью интегрировать весь производственный цикл – от идеи до выпуска готовой продукции – путем автоматизации всего комплекса технологических процессов и управления на базе ЭВМ и современных достижений в электронике и приборостроении, причем как в единичном, серийном, так и массовом производствах. Она начала применяться в металлообработке и получает распространение в сборке и других видах производства, таких, как заготовительное, испытание продукции и других.

Сущность концепции гибкого производства состоит в том, что она позволяет переходить с выпуска одного изделия на выпуск другого без переналадки технологического и любого другого оборудования; если же в каких-то случаях и требуется переналадка, то она по времени осуществляется параллельно с выпуском предыдущего изделия. В гибком производстве, как правило, участвуют в основном операторы с уровнем подготовки техников и инженеров, а ручной труд рабочего, если пока и требуется, то только на отдельных вспомогательных операциях. Применение ЭВМ в управлении гибким производством позволяет осуществлять комплексный подход к автоматизации всех видов работ и процессов – от проработки задания на производство нового изделия, конструкторско-расчетных работ, технологической подготовки производства, всего комплекса технологических процессов – от заготовки до упаковки и отправки изделия потребителю, а также всего, что связано с содержанием, ремонтом, управлением, включая расчеты технико-экономических показателей, экономической эффективности, финансово-бухгалтерское и кадровое обеспечение.

Более важным становится управление. Заказы-наряды на работу, производственные программы и график прохождения компонентов по всему технологическому маршруту - все это находится в центральной управляющей ЭВМ и ЭВМ подсистем всего производства. Каждая ЭВМ имеет сеть связанных микропроцессоров, которые управляют отдельными технологическими операциями. Каждая отдельная ЭВМ ведет учет фактического выполнения операций, осуществляет слежение за процессом. Это, конечно, не означает, что сама технология перестает быть важным элементом в таких системах, но следует подчеркнуть, что настоящий успех гибкого производства достигается за счет организации производства. Поиск решения проблем только на одной операции, только на каком-то одном участке не является достаточным и эффективным, следует видеть весь производственный цикл полностью. Возможно, что решение какой-то менее значительной, легко разрешаемой проблемы на другом смежном участке ускорит и упростит решение проблемы и данного участка.

«Философия» гибкого производства требует рассмотрения каждого отдельного действия или деятельности всего завода и всего, что с ней связано, как единого процесса, который обеспечивает своевременную и полную взаимоувязку каждого действия с целью организации выпуска как можно большего разнообразия изделий в пределах имеющихся возможностей и по заранее определенному графику. Это, собственно, и ведет к интеграции всего производства в единый автоматизированный процесс.

Гибкие производственные системы, как и другие АСУ производством, являются составными частями которых только и возможно обеспечить полную интеграцию производства задания до выпуска готового изделия при наименьших затратах.

В будущем полностью интегрированное производство будут включать научно-исследовательские и опытно-конструкторские работы (НИОКР). При этом значительная экономия и сокращение времени внедрения новой техники будут получены вследствие уменьшения имеющихся дублирования и разрыва опытно-конструкторских работ и производства, а также уменьшения времени всего цикла создания и производства продукции. Наиболее короткий цикл производства, меньшая себестоимость, высокое качество продукции, полный контроль за капиталовложениями и оборотными средствами возможны при налаживании абсолютного полного контрой за деталями и изделиями, за их изготовлением по всему циклу, пока они находятся на заводе; при этом должно делаться только то, что предписано, и не допускаться ничего лишнего. Это еще ода важная черта, которая вкладывается понимание полной интеграции производства и чему содействует концепция гибкого производства.

Опыт применения концепции гибкого производства на практике позволяет выявить ключевые факторы, от которых зависит успех полной интеграции производства, т. е. достижение при частой смене объекта производства высокой производительности и наименьшей себестоимости.

Полностью или частично интегрированное производство не приводит само по себе к гибкому производству, оно может иметь различную гибкость и обеспечиваться гибкостью различных элементов производства, интегрированных производственных систем. Степень гибкости определяется и сознательно включается в производство создателями систем с учетом ее рациональности в каждом конкретном случае. Степень необходимой гибкости производства должна обосновываться на основе показателей всего производства, завода в целом, а не только на основании эффективности отдельных его частей.

Полная интеграция управления производством может быть наиболее эффективно обеспечена на базе новых поколений ЭВМ, обладающих большим интеллектом, анализирующих ситуации и «говорящих» на языке человека. Вовлечение в единую большую систему сложных подсистем взаимосвязанных дискретных процессов потребует не только большой оперативной памяти и быстродействия, но и разработки различных вариантов решений с тем, чтобы своевременно удовлетворять потребности каждого отдельного этапа производства путем распределения различных ресурсов, управления их доставкой, решения повторяющихся плановых производственных задач, а также множества других, которые возникают непредвиденно. За человеком остается только выбор варианта по результатам их оценок и принятие решения.

Подавляющее большинство действующих и создаваемых в разных странах мира гибких систем автоматизируют какой-то один технологический процесс: механообработку, сварку, окраску, сборку. Начали появляться гибкие системы в кузнечно-прессовом и литейном производствах. Как правило, эти системы включают автоматизированные на базе ЭВМ конструирование деталей, технологическую подготовку и планирование производства. Однако еще нет примеров сквозной гибкой автоматизации всего комплекса производственных задач, как говорится, «от ворот до ворот» завода, т. е. полной интеграции производства.

2.4. Основные характеристики гибкого производства

К основным характеристикам гибкого машиностроительного производства следует отнести: степень автоматизации, степень гибкости и уровень интеграции.

Степень автоматизации – это показатель, равный отношению объемов работ, выполняемых без участия и с участием человека, или соотношение времени «безлюдной» работы и времени работы системы, когда требуется какое-либо участие человека. Этот показатель включает и степень надежности работы системы, которая определяется соотношением времени работы и простоев системы, вызванных отказом оборудования, управления, вычислительной техники и других компонентов системы.

Степень гибкости – это фактически мобильность, объем затрат, с которыми можно перейти на выпуск новой продукции, и величина разнообразия номенклатуры изделий, обрабатываемых одновременно или поочередно.

Уровень интеграции – это показатель количества различных производственных задач, функций, которые увязываются в единую систему и управляются центральной ЭВМ. Это – конструирование, технологическая подготовка производства, обработка, сборка, контроль, испытания, делопроизводство, ремонт и содержание оборудования и др.

Наряду с терминами «автоматизация», «механизация» широко употребляется и такой термин, как «электронизация», означающий автоматизацию с использованием ЭВМ и другой электронной техники, математического программирования и числового программного управления. Отсюда появление новых терминов, например, «программируемая автоматизация» и «программируемая сборка».

Для дальнейшего понимания концепции гибкого производства необходимо дать определение ключевым понятиям, исходя из их общепринятой интерпретации.

Числовое программное управление (ЧПУ) вообще или станков в частности – это автоматическое управление путем передачи информации в форме чисел от программоносителя до исполнительного органа, определяющей его движение и выполнение им других функций. Этим ЧПУ отличается от механического программного управления, задающего величину движения или передающего команды посредством механических устройств (копиров, кулачков, рычагов, распределительных валов и др.).

Первые станки с ЧПУ имели свои индивидуальные устройства ЧПУ с программоносителями на перфокартах, перфоленте или магнитной ленте. Возможность работы ЭВМ в режиме разделения времени позволила перейти к прямому числовому управлению станками от центральных ЭВМ (DNC)1. В такой системе управления программа (программоноситель) находится в памяти ЭВМ, а на станок подаются из памяти ЭВМ только отдельные команды, когда это требуется. Затем с развитием малых ЭВМ и микропроцессорной техники появились станки с ЧПУ, управляемые непосредственно от собственной ЭВМ (CNC).

Числовое программное управление позволило создать многоцелевые станки с автоматической сменой инструмента, которые получили название обрабатывающий центр (ОЦ). Эти станки стали основой гибкого производства, на них выполняется большое количество разнообразных видов обработки различных деталей с минимальным временем на установку и снятие деталей. ОЦ имеет управление по двум и более осям перемещения рабочих органов, включая поворот (индексацию) стола. ОЦ может предназначаться для обработки корпусных деталей (операции: фрезерование, сверление, расточка, развертывание, нарезка резьбы) или для обработки тел вращения (ТОЦ) (токарные операции, включая отдельные операции фрезерования, сверления, нарезки резьб и др.).

Программируемая автоматизация широко распространилась в конструкторских работах, в подготовке и планировании производства. У нас созданы системы автоматизированного проектирования – САПР. За рубежом их называют «CAD» (КАД); это означает «конструирование с помощью ЭВМ». К САПР относится и понятие АРМ — автоматизированное рабочее место. САПР может быть расчетной и применяться для различных конструкторских расчетов или технологической: составление сборочного чертежа, деталировка, определение технологических переходов, технологии обработки, подготовки управляющих программ и др. Такая технологическая САПР получила название «автоматизированная система технологической подготовки производства» (АСТПП); для управления предприятием – «автоматизированная система управления предприятием» (АСУП). В зарубежной практике используется для всех этих систем одна аббревиатура – «САМ» (КAM), что означает «использование ЭВМ в производстве», но это более широкое, менее определенное понятие, например, чем АСТПП или АСУП.

В зарубежной практике наиболее употребляемым термином является CAD/САМ, который может приравниваться к САПР - АСТПП - АСУП. Обобщающим термином является ”СIМ” (Computer Integrated Manufacturing), т. е. «компьютерная интеграция производства» (КИП).

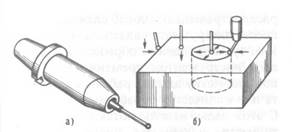

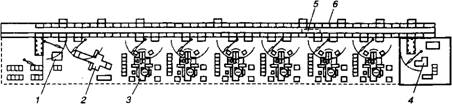

На основе ОЦ создается гибкий производственный модуль (ГПМ). ГПМ - это единица технологического оборудования с ЧПУ (CNC или DNC) и средствами автоматизации технологического процесса, автономно функционирующая, осуществляющая многократные автоматические циклы, обладающая свойством автоматизированной переналадки при производстве деталей или изделий произвольной номенклатуры в пределах его технологического назначения и установленных паспортом технических параметров и характеристик, имеющая возможность встраивания в гибкую производственную систему (ГПС). В общем случае ГПМ могут включать: накопители, спутники, паллеты, устройства загрузки и выгрузки, замены технологической оснастки, автоматизированного контроля, включая диагностирование, устройство переналадки и т.д.

ГПМ может быть литейный, кузнечно-прессовый, сварочный, термообработки, покрытий, сборки и др.

Это наименьшая единица гибкого производства, которая может иметь или не иметь связи с центральной ЭВМ и поэтому может выдавать или не выдавать информацию в систему управления предприятием.

Основные свойства ГПМ:

- способность работать автономно и некоторое ограниченное время без человека;

- автоматическое выполнение всех основных и вспомогательных операций;

- гибкость, удовлетворяющая требованиям мелкосерийного производства;

- легкость наладки, устранения простоев, управления;

- возможность легко встраиваться в существующее и гибкое производство;

- достаточно высокая экономическая эффективность;

- максимально возможная полная обработка деталей с одного установа, в одну операцию.

- ГПМ и другие обрабатывающие машины с ЧПУ объединяются в гибкие системы, обобщающим названием которых является «гибкая производственная система» (ГПС).

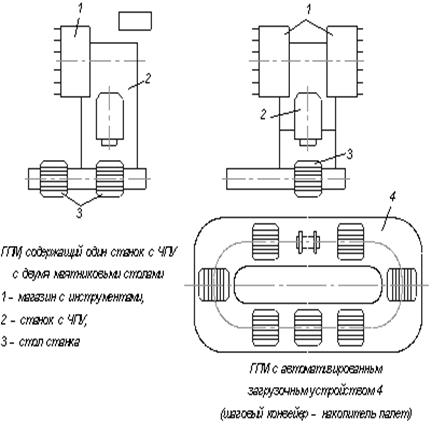

ГПС - это совокупность оборудования с ЧПУ, роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования с ЧПУ и системы обеспечения их функционирования в автоматическом или автоматизированном режиме, обладающая свойством автоматизированной (программируемой) переналадки при производстве деталей или изделий произвольной номенклатуры в пределах технологического назначения и установленных паспортных характеристик и параметров оборудования. ГПС предназначена для выполнения основных производственных процессов (в заготовительных, механических, термических и других цехах).

Следует различать ГПС полного цикла, на которых детали (изделия) обрабатываются полностью из заготовки (или из сырья в заготовку) в готовую для сборки деталь (изделие), и ГПС неполного цикла, когда для полного изготовления требуется предварительная или доделочные и другие операции на оборудовании вне этой системы.

Система обеспечения функционирования ГПС в автоматизированном режиме включает:

- автоматизированную транспортно-складскую систему (АТСС);

- автоматизированную систему инструментального обеспечения (АСИО);

- автоматизированную систему удаления отходов (АСУО);

- автоматизированную систему обеспечения качества (АСОК);

- автоматизированную систему обеспечения надежности (АСОН);

- автоматизированную систему управления (АСУ).

Все системы обеспечения функционирования ГПС частично или полностью входят в состав гибкой автоматизированной линии (ГАЛ) или гибкого автоматизированного участка (ГАУ).

При необходимости обработки деталей полностью или частично на нескольких различных рабочих машинах (станках) по жесткому заранее устанавливаемому маршруту создается ГАЛ. В ГАЛ технологическое оборудование расположено в заданной последовательности технологических операций; при этом для изготовления (обработки) какого-то изделия может требоваться все или только часть оборудования линии. В ГАЛ часто включают ОЦ с автоматической сменой агрегатных головок, единым устройством загрузки, транспортировки от станка к станку и разгрузки деталей. Группы деталей обрабатываются поочередно на станках в заранее определенной последовательности по жесткому маршруту, фиксированному программой циклу и с настройкой равного времени обработки на каждом станке. Возможен вариант, когда одна деталь обрабатывается одновременно с нескольких сторон, несколькими шпиндельными головками на агрегатном ОЦ, встроенным в ГАЛ. ГАЛ имеет высокую производительность за счет потери гибкости.

ГПС со свободным маршрутом обработки деталей образует ГАУ. Это наиболее распространенный вид ГПС.

Обязательными признаками ГАЛ и ГАУ является прямое ЧПУ от центральной ЭВМ станками, другими рабочими машинами и всеми обеспечивающими их функционирование системами в диалоговом режиме.

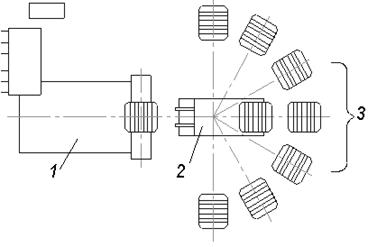

Объединением в одну систему на базе единой АСУ двух и более ГПС начинается интеграция производства; объединением в одну систему ГПС различного производственного назначения и систем, автоматизирующих различные производственные функции, начинается создание ГАП. Таким образом, в ГАП имеет место какой-либо уровень интеграции производства. В зависимости от технологического или производственного назначения ГАП может составлять гибкий автоматизированный цех (ГАЦ). Целью полной интеграции производства является создание гибкого автоматизированного завода (ГАЗ).

ГАЦ представляет собой частичную интеграцию ГAJI, ГАУ другого технологического оборудования с ЧПУ, а также таких систем, как САПР, АСТПП и др. ГАЦ предназначен, как самостоятельная структурная единица завода, для изготовления отдельных изделий или элементов, которые являются составной частью номенклатуры изделий, выпускаемых заводом, или для выполнения какого-то вида технологического передела (заготовительный, термический, механический, сборочный, инструментальный и др.).

ГАЗ – это ГАП более высокого уровня интеграции, приближающейся к полной, представляющая совокупность ГАЦ, ГПС, предназначенная для выпуска готовых изделий регулярно меняющейся номенклатуры. ГАЗ может включать отдельно функционирующие автоматические линии, участки рабочих машин с ЧПУ, неавтоматизированные участки и цехи с универсальным оборудованием, однако они должны входить в единую систему управления на базе автоматизации сбора и передачи производственной информации для координации и принятия решений в системе управления всего ГАЗ.

В состав ГАЦ и ГАЗ частично или полностью могут входить следующие системы обеспечения их функционирования:

- автоматизированная система научных исследований (АСНИ);

- система автоматизированного проектирования (САПР);

- автоматизированная система технологической подготовки производства (АСТПП);

- автоматизированная система оперативного планирования производства (АСОПП);

- автоматизированная система моделирования производства (АСМП);

- автоматизированная система содержания и обслуживания оборудования (АССОО);

- автоматизированная система энергоснабжения и энергосбережения (АСЭСЭС);

- автоматизированная система материалоснабжения и переработки отходов (АСМСПО);

- автоматизированная система управления снабжением (АСУСнаб);

- автоматизированная система управления сбытом продукции (АСУСбыт);

- автоматизированная система управления экономикой предприятия (АСУ ЭП);

- автоматизированная система делопроизводства (АСДП);

- автоматизированная система управления кадрами (АСУКадры);

- автоматизированная система управления предприятием (АСУП).

Эти системы организуют потоки производственной информации, различных показателей деятельности предприятия, статических данных между различными уровнями управления (от каждого станка, оператора через все организационно-управленческие уровни до директора). Эти системы помогают решать задачи загрузки оборудования, следят за запасами, рассчитывают себестоимость продукции, решают задачи снабжения и сбыта и др., обеспечивают повседневный, ежечасный, ежеминутный анализ хода производства и принятия решений управленческим персоналом.

Полная интеграция в единую систему всех необходимых систем, которые становятся в этом случае подсистемами, для производства заданной продукции определяет гибкий автоматизированный завод – это завод будущего, полностью автоматизированный, гибкий, работающий 24 ч в сутки, каждый день в году и большую часть времени в «безлюдном» режиме, способный регулярно переходить на выпуск новой продукции в любое время, практически немедленно, а также способный самообновляться по мере появления новых решений, т. е. идти в ногу с достижениями науки и техники.

Таковы перспективы развития гибкого автоматизированного интегрированного производства. Внедрение гибких автоматизированных систем на современном этапе развития является неизбежным, поэтому необходимо разработать рекомендации, как создателям, так и эксплуатационникам по наиболее эффективному претворению в жизнь этой новой концепции организации производства.

3. ТЕХНОЛОГИЧЕСКАЯ ГИБКОСТЬ АВТОМАТИЗИРОВАННОГО МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

Концепция гибкого производства не требует полной замены труда человека машиной и электронно-вычислительной техникой. Это следует учитывать, особенно на переходном этапе при внедрении гибких производственных систем на существующих предприятиях. Однако новые заводы, проектирование которых только начинается или ведется, должны полностью удовлетворять возможности наращивания как степени гибкости, так и степени автоматизации с тем, чтобы они с минимальными капитальными вложениями могли быть трансформированы в заводы будущего.

Гибкое производство должно внедряться постепенно с учетом реальных конкретных условий каждого предприятия. На первых этапах внедрения ГПС приоритет должен отдаваться повышению степени гибкости, а не повышению степени автоматизации; главным критерием при этом является рентабельность производства. Если автоматизация какой-то одной операции требует сложных решений, значительных капитальных вложений и при этом не обеспечивается высокая надежность, то замена человека машиной или электронно-вычислительной техникой не является оправданной. В таких случаях рациональным решением будет сохранение выполнения такой операции за человеком, создав ему хорошие условия работы средствами эргономики и малой некапиталоемкой автоматизации. На последующих этапах по мере освоения концепции гибкого производства автоматизация снова займет приоритетное место в повышении эффективности производства. Таким образом, степень гибкости не должна отождествляться со степенью автоматизации.

При рассмотрении факторов, влияющих на гибкость производства, важно правильно толковать слово «гибкий». Гибкий - это способный легко изменяться, умело и быстро приспосабливаться к условиям и обстоятельствам. Гибкий (flexible) означает способность адаптироваться к быстро изменяющимся ситуациям, легко управляемый, поддающийся влиянию. Таким образом, в отношении к производству гибкость – это возможность изменять в любой момент стратегию производства в зависимости от обстоятельств; гибкость – это такая организация производства, когда можно повторно использовать значительную долю существующих капитальных вложений и в случае, если придется полностью менять вид выпускаемой продукции. Исходя из такого понимания гибкости, следует различать четыре различных уровня автоматизации производства с учетом степени гибкости технологического оборудования.

Первый уровень – это жесткое технологическое оборудование, предназначенное для изготовления одной детали (изделия), которое по окончании выпуска изделия не может использоваться для выпуска нового изделия. В данном случае какая-либо степень гибкости отсутствует, хотя и есть автоматические линии, на которых обрабатывается узкая, фиксированная группа деталей. Примеры оборудования – обычно специальное оборудование, станки и автоматические линии из специальных станков, используемые в массовом производстве.

Второй уровень – это перестраиваемое технологическое оборудование, которое при замене его отдельных компонентов, узлов и механизмов или изменении компоновки может использоваться для изготовления нового изделия или фиксированной группы изделий. Степень гибкости перестраиваемого оборудования очень ограниченная, зависит от доли заменяемых узлов и других частей по отношению к остающимся и от объема работ, связанных с их изготовлением и перестройкой. Примеры такого оборудования - автоматические линии из агрегатных станков, созданные по агрегатно-блочному принципу.

Третий уровень – это переналаживаемое технологическое оборудование, предназначенное для одновременного выпуска ограниченной группы деталей. Для перехода на изготовление каждой детали требуется перестановка, настройка отдельных узлов, механизмов и замена некоторых устройств из имеющегося заранее изготовленного комплекта, набора (например, захваты, опорные детали, щупы, лотки и пр.). Переналадка позволяет чередовать обработку различных деталей или сборку различных изделий в зависимости от их потребности. Возможен переход и на выпуск новых деталей (изделий). В этом случае заранее должны быть изготовлены отдельные части оборудования, устройства. Переналадка обычно требует более короткой остановки производства, чем перестройка. Степень гибкости при переналадке может быть очень высокой, например, когда для ее осуществления требуется всего несколько минут (1—5 мин).

Высокая степень переналаживаемости производства, как правило, говорит о том, что в таком производстве можно изготовлять большое количество различных деталей (изделий). При этом обеспечивается быстрая и нетрудоемкая переналадка, т.е. в данном показателе учитываются также время, объем работ и количество заранее подготовленной оснастки, необходимой для переналадки.

Четвертый уровень – это гибкое технологическое оборудование, которое для чередования выпуска группы деталей, изделий или перехода на выпуск совершенно нового изделия не требует переналадки. В пределах известной номенклатуры деталей оборудование само автоматически переналаживается с обработки одного вида деталей ни обработку другого по команде с пульта управления или по команде поступившей заготовки. При использовании робототехнических средств автоматическая переналадка становится возможной и при обработке значительно отличающихся друг от друга деталей как по форме, так и технологии обработки, например, при использовании сменных или универсальных самонастраивающихся захватов робота, бесконтактных измерительных устройств и др. Определяющим фактором является наличие или отсутствие остановки технологического оборудования при переходе на обработку другой детали. Если же замена или настройка каких-то элементов и требуется, например, комплекта режущего инструмента, захватов роботов или управляющих программ и другой технологической информации, то они осуществляются параллельно с работой оборудования. Степень гибкости при этом ограничена только технологическим назначением оборудования. Примером такой гибкой автоматизации являются частично или полностью интегрированные производственные системы, имеющие обратную связь с управляющей центральной ЭВМ.

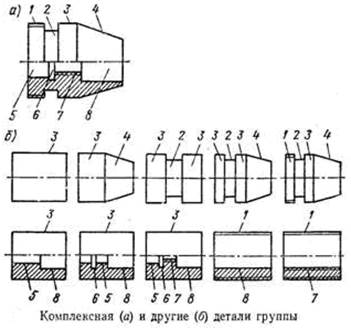

Два последних уровня переналаживаемой и гибкой автоматизации называются также программируемыми, т.е. при переходе с одного объекта производства на другой меняется порядок действий, программа действий.