66. Перепад температуры по толщине изоляции лобовых частей по (9.319)

= 0,67 ºС

= 0,67 ºС

[по (9.314)

Р'э.л1 = kp Pэ1  = 574 Вт;

= 574 Вт;

Пл1 = Пп1 = 0,742 м; bиз.л1 max = 0,05 мм].

67. Превышение температуры наружной поверхности лобовых частей над температурой воздуха внутри двигателя по (9.320)

= 12,23 ºС

= 12,23 ºС

68. Среднее превышение температуры обмотки статора над температурой воздуха внутри двигателя по (9.321)

= [(44,62 + 3,15)

= [(44,62 + 3,15)  2

2  0,14 +

0,14 +

+ (0,67 + 12,23)  2

2  0,23] / 0,742 = 26,02 ºС

0,23] / 0,742 = 26,02 ºС

69. Превышение температуры воздуха внутри двигателя над температурой окружающей среды по (9.322)

= 1293 / (0,99

= 1293 / (0,99  20) = 65,3 ºС

20) = 65,3 ºС

[по (9.326)

∑Р'в = ∑Р' - (1 - К)(Р'э.п1 + Pст.осн) - 0,9Рмех = 1897 - (1 - 0,2)(348+276) - 0,9 • 1 17 = 1293Вт,

где по (9.324)

= 1812 + (1,07 - 1)(861 + 377) = 1897 Вт;

= 1812 + (1,07 - 1)(861 + 377) = 1897 Вт;

∑P = 1812 Вт из табл. 9.36 для s = sном; по (9.327) sкop = (πDa + 8Пр)(l1 + 2lвыл1) = (π 0,272 +

+ 8 • 0,32)(0,14 + 2 • 0,0748) = 0,99 м2, где по рис. 9.70 Пр = 0,32 м для h = 160 мм; по рис. 9.67, б ав = 20 Вт/(м2 •°С) для Dа = 0,272 м].

70. Среднее превышение температуры обмотки статора над температурой окружающей среды по (9.328)

= 26,02 + 65,3 = 91,32° С.

= 26,02 + 65,3 = 91,32° С.

71. Проверка условий охлаждения двигателя.

Требуемый для охлаждения расход воздуха по (9.340)

= 0,13 м3/c

= 0,13 м3/c

[по (9.341)

km = m'  = 2,5

= 2,5  = 5,05

= 5,05

Расход воздуха, обеспечиваемый наружным вентилятором, по (9.342)

Q'в =0,6 D3а  = 0,6•0,2723

= 0,6•0,2723  = 0,18 м3/c.

= 0,18 м3/c.

Нагрев частей двигателя находится в допустимых пределах.

Вентилятор обеспечивает необходимый расход воздуха.

Вывод: спроектированный двигатель отвечает поставленным в техническом задании требованиям.

9.16.2. Расчет асинхронного двигателя с фазным ротором

Техническое задание

Спроектировать трехфазный асинхронный двигатель с фазным ротором: Р2 = = 132 кВт; U = 380/660 В; 2р = 6; конструктивное исполнение IM1001; исполнение по способу защиты IP23; способ охлаждения IC01; климатическое исполнение и категория размещения УЗ; класс нагревостойкости изоляции F.

Выбор главных размеров

1. По рис. 9.18, б принимаем h = 315 мм; по табл. 9.8 находим для данной оси вращения Da = 590 мм = 0,59 м.

2. По (9.2)

D = КD Dа = 0,72 • 0,59 = 0,425 м

(по табл. 9.9 для 2р = 6 находим KD = 0,72).

3. По (9.4)

Р' = mIЕ = Р2  = 132

= 132  =159,8 кВ•А

=159,8 кВ•А

(kE = 0,98 — по рис. 9.20; η = 0,92; cos φ = 0,88 — по рис. 9.21, в).

4. По (9.6)

= 0,193 ≈ 0,19 м;

= 0,193 ≈ 0,19 м;

5. По (9.5)

Ω = 2π  = 2 π 50/3 = 104,7 рад/с;

= 2 π 50/3 = 104,7 рад/с;

по рис. 9.23,6 А = 51 • 103 А/м; Вδ = 0,84 Тл; принимаем предварительно kоб1 = 0,92.

6.

λ = lδ / τ = 0,19/0,2225 = 0,85.

Окончательно принимаем

Da = 0,59 м; D = 0,425 м; l1 = lδ = 0,19 м.

Расчет зубцовой зоны и обмотки статора

7. По (9.16)

= 60,7 ÷ 78,5

= 60,7 ÷ 78,5

(по табл. 9.11 зубцовое деление при прямоугольных полуоткрытых пазах статора tZ1 = 17...22 мм).

8. Принимаем

Z1 = 72; q1 = Z1/(2pm) = 72/(6 • 3) = 4;

tZ1 =  = 18,54•10-3 м = 18,54 мм.

= 18,54•10-3 м = 18,54 мм.

9. По (9.17)

= 6,61

= 6,61

по (9.18)

= 143 А;

= 143 А;

по (9.19)

uп = а u'п = 3 • 6,61 = 19,83.

Принимаем а = 3; uп = 20.

10. По (9.20)

= 80

= 80

11.По (9.21)

А/м

А/м

12.koб = kp1 ky1 = 0,958 • 0,966 = 0,925

по табл. 3.16 для q = 4kp1 = 0,958; по (3.11)

ky1 = sin  = sin

= sin  = 0,966,

= 0,966,

где β = y/τ = 10/12 = 0,833; τ = Z1/2p = 72/6 = 12.

13. По (9.22)

Ф =  22,67•10-3 Вб,

22,67•10-3 Вб,

где kЕ = 0,98 — по рис. 9.20.

14. По (9.23)

Вδ =  = 0,842 Тл.

= 0,842 Тл.

15. По (9.24)

= 9,42•10-6 м2 = 9,42 мм2;

= 9,42•10-6 м2 = 9,42 мм2;

= 5,06 А/м2

= 5,06 А/м2

где по рис. 9.27, д (AJ1) = 260 •109 А2/м2

Обмотку выполняем из подразделенных катушек; провод прямоугольный; nэл = 2. Предварительно

qэл = qэф/nэл = 9,42/2 = 4,71 мм2

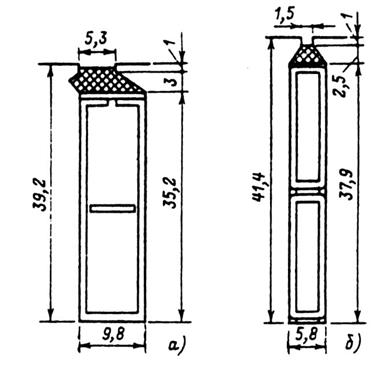

Рис. 9.76. Пазы спроектированного двигателя с фазным ротором

(Р2 =132 кВт, 2р = 6, Uном=380/660 В)

16. По (9.29)

bZ1min =  =

=  = 8,65 мм

= 8,65 мм

(по табл. 9.12 BZmax = 1,9 Тл; по табл. 9.13 kc1 = 0,95).

17. Предварительно

bп = tZ1 – bz1min = 18,54 - 8,65 = 9,89 мм;

по (9.35)

b'эл = 0,5(bп – Δиз) = 0,5(bп – 2bиз - Δbп) = 0,5(9,89 - 2 • 1,1 - 0,3) = 3,7 мм

(по табл. 3.9 bиз = 1,1 мм; по табл. 9.14 Δbп = 0,3 мм).

18. По табл. П 3.2 выбираем провод ПЭТП-155  qэл = 4,755 мм2;

qэл = 4,755 мм2;

qэф1 = qэлnэл = 4,755 • 2 = 9,51 мм2.

19. Ориентируясь на табл. 3.9, составляем таблицу заполнения паза статора (табл. 9.39). Размеры паза в штампе (рис. 9.76, а) принимаем с учетом припусков Δbп и Δhп по (9.36).

20. По (9.27) уточняем

= 5,01•106 А/м2.

= 5,01•106 А/м2.

Таблица 9.39 Заполнение паза статора

| Наименование | Размер, мм | |

| по ширине паза | по высоте паза | |

| Обмоточный провод изолированный 1,52x3,67 | 3,67 х 2 = 7,34 | 1,52x20 = 30,4 |

| Пазовая изоляция и допуск на укладку | 2,2 | 4,5 |

| Всего на паз без клина | 9,54 | 34,9 |

21. По рис. 9.31 δ = 0,9 мм.

22. D2 = D - 2δ = 0,425 - 2 • 0,9 • 10-3 = 0,4232 м.

23. Принимаем l2 = l1 = 0,19 м.

24. Обмотку ротора выполняем стержневой волновой с q2 = 4  тогда Z2 = 2 p2 m2 q2 = 2•3•4,5= 81.

тогда Z2 = 2 p2 m2 q2 = 2•3•4,5= 81.

25.tz2 =  =

=  = 16,44 • 10-3 = 16,44 мм

= 16,44 • 10-3 = 16,44 мм

26. По (9.55)

w2 = 2 p2 q2 = 6 • 4,5 = 27.

27. Напряжение на контактных кольцах ротора при соединении обмотки ротора в звезду по (9.56)

Uк.к =  U1ном = 222,1 ≈ 220 В.

U1ном = 222,1 ≈ 220 В.

28. По (9.57)

I2 = ki I1 vi = 0,904 • 143 • 2,87 = 371 А

|по (9.58) ki = 0,2 + 0,8 cos φ = 0,2 + 0,8 • 0,88 = 0,904];

по (9.59)

= 2,87,

= 2,87,

где по (3.20)

= 0,955

= 0,955

при q = 4  ; N = 2•4 + 1 = 9 (см. гл. 3).

; N = 2•4 + 1 = 9 (см. гл. 3).

29. По (9.60)

qэф2 = I2 / J2 = 371/(5,7 • 106) = 65,1 • 10-6 м2 = 65,1 мм2,

принимаем J2 = 5,7 • 106 А/м2.

30. Предварительно bп2 = 0,35 tz2 = 0,35 • 16,41 = 5,74 мм, bэл2 = bп2 – 2bиз - Δbп =

= 5,74-1,7- 0,3 = 3,74 мм [2bиз =1,7 мм по табл. 3.11, Δbп = 0,3 мм по табл. 9.12]. По табл. П 3.2 выбираем неизолированный провод с а = 3,8 мм, b = 16,8 мм, qэф2 = 63,36 мм2.

31. Уточняем J2

J2 = I2 / qэф2 = 371/(63,36 • 10-6) = 5,86 • 106 А/м2.

32. Ориентируясь на табл. 3.11, составляем таблицу заполнения паза ротора (табл. 9.40). Размеры паза в штампе (рис. 9.76, 6) принимаем с учетом припусков Δbп и Δhп (см. табл. 9.12).

Таблица 9.40. Заполнение паза ротора

| Наименование | Размеры на паз, мм | |

| по ширине | по высоте | |

| Стержни обмотки — неизолированная медь 3,8 х 16,8 | 3,8 | 16,8 х 2 = 33,6 |

| Пазовая изоляция и допуск на укладку | 1,7 | 4 |

| Всего на паз без клина | 5,5 | 37.6 |

33. По (9.102)

Dв = kв Da = 0,23 • 0,59 = 0,136 м

(по табл. 9.19 для h = 315 мм и 2р = 6 kв = 0,23). Принимаем Dв = Dj = 0,14м. В роторе выполняем 12 аксиальных каналов; dк2 = 30 мм, mк2 = 1.

Расчет магнитной цепи

Магнитопровод двигателя выполняем из стали марки 2312.

34. Магнитное напряжение воздушного зазора по (9.103)

Fδ =  Bδ kδ = 1,59 • 106 • 0,842 • 0,9 • 10-3 • 1,21 = 1458 А

Bδ kδ = 1,59 • 106 • 0,842 • 0,9 • 10-3 • 1,21 = 1458 А

по (4.19) kδ = kδ1 kδ2 = 1,183 • 1,023 = 1,21, где по (4.17) и (4.18)

где

kδ1 =  = 1,183,

= 1,183,

где

= 3,18;

= 3,18;

kδ2 =  = 1,023,

= 1,023,

= 0,417.

= 0,417.

35. Магнитное напряжение зубцовой зоны статора по (9.104)

Fz1 = 2hz1 Hz1 = 2 • 39,2 • 10-3 • 1514 = 118,7 А,

где для паза по рис. 9.28, б hz1 = hп = 39,2 (рис. 9.76, а);

по (9.105)

BZ1max =  = 1,81 Тл;

= 1,81 Тл;

BZ1max =  = 1,35 Тл,

= 1,35 Тл,

где по табл. 9.15 (рис. 9.76, а и 9.28, б)

= 9,09 • 10-3 м = 9,09 мм;

= 9,09 • 10-3 м = 9,09 мм;

= 12,16 • 10-3 м = 12,16 мм;

= 12,16 • 10-3 м = 12,16 мм;

= 1,58 Тл.

= 1,58 Тл.

Напряженность поля в сечениях зубца по табл. П 1.10:

Hz1max = 2800 А/м для Вz1max = 1,81 Тл;

Hz1cp = 1370 А/м для Вz1ср = 1,58 Тл;

Hz1min = 804 А/м для Вz1min = 1,35 Тл.

Средняя напряженность поля

Hzl =  (Hz1max + 4 Hz1ср + Hz1min) =

(Hz1max + 4 Hz1ср + Hz1min) =  (2800 + 4 • 1370 + 804) = 1514 А.

(2800 + 4 • 1370 + 804) = 1514 А.

36. Магнитное напряжение зубцовой зоны ротора [по (9.108)]

Fz2= 2hz2 Hz2 = 2 • 41,4 • 10-3 • 2285 = 189,2 А,

по табл. 9.20 (см. рис. 9.32, б и 9.76, б)

hz2 = hп2 = 41,4 мм;

по (9.109)

= 10,34 • 10-3 м;

= 10,34 • 10-3 м;

= 7,4 • 10-3 м;

= 7,4 • 10-3 м;

по (9.109)

BZ2max =  = 1, 97 Тл;

= 1, 97 Тл;

BZ2max =  = 1, 41 Тл,

= 1, 41 Тл,

ВZ2ср =  = 1,69 Тл.

= 1,69 Тл.

Так как Вz2mаx = 1,97 > 1,8 Тл, необходимо учесть вытеснение потока в паз в сечении зубца.

По (4.33)

= 0,83

= 0,83

Примем действительную индукцию Вz2max = 1,96 Тл, соответствующая ей напряженность (по табл. П 1.10) Hz2max = 5430 А. Подставим полученные значения в уравнение (4.32):

Bz2max = B'z2max – μ0 Hz2max kп;

Bz2max = 1,97 - 4π • 10-7 • 5430 • 0,83 = 1,96.

Действительная индукция в зубце Bz2max = 1,96 Тл.

По табл. П 1.10

Hz2max = 5430 А/м для Bz2max = 1,96 Тл;

Нz2ср = 1840 А/м для Bz2cp = 1,69 Тл;

Hz2min = 917 А/м для Вz2min = 1,41 Тл.

Расчетная напряженность поля

Hz2 =  ( Hz2max + 4 Нz2ср + Hz2min) =

( Hz2max + 4 Нz2ср + Hz2min) =  (5430 + 4 • 1840 + 917) = 2285 А/м.

(5430 + 4 • 1840 + 917) = 2285 А/м.

37. Коэффициент насыщения зубцовой зоны

kZ = 1 +  = 1,21

= 1,21

38. Магнитное напряжение ярма статора по (9.116)

Fa = La Ha = 0,286 • 763 = 218,2 А,

где по (9.119)

=0,286 м;

=0,286 м;

[по (9.120)

= 43,3

= 43,3  10-3 м;

10-3 м;

по табл. П 1.9 для

Ва =  = 1,45 Тл,

= 1,45 Тл,

где h'a = ha =43,3  10-3 м, находим Ha = 763 А/м].

10-3 м, находим Ha = 763 А/м].

39. Магнитное напряжение ярма ротора по (9.121)

Fj = Lj Hj = 0,126 • 186 = 23,4 А,

где по (9. 127)

= 0,126 м;

= 0,126 м;

= 0,1 м;

= 0,1 м;

по (9.122)

= 0,78 Тл;

= 0,78 Тл;

по (9.123)

= 80,2•10-3 м;

= 80,2•10-3 м;

по табл. П 1.9 для Bj = 0,78 Тл находим Hj = 186 А/м.

40. Магнитное напряжение цепи на два полюса по (9.128)

Fц = Fδ + Fz1 +Fz2 + Fa + Fj = 145,8 + 119 + 189 + 218 + 23 = 2007 А.

41. Коэффициент насыщения магнитной цепи двигателя по (9.129)

kμ = Fц / Fδ = 2007/1458 = 1,38.

42. Намагничивающий ток по (9.130)

= 30,1 A;

= 30,1 A;

по (9.131)

Iμ* = Iμ / Iном = 30,1/143 = 0,21.

Расчет параметров

43. Активное сопротивление обмотки статора по (9.132)

= 0,0722 Ом,

= 0,0722 Ом,

где

КR =1;

ρ115 = 10-6/41 Ом•м;

qэф1 = 9,51 • 10-6 м2 (см. п. 18 расчета);

а = 3;

L1 = w1 lcp1 = 80 • 1,056 = 84,5м;

lcp1 = 2(lп1 + lл1) = 2(0,19 + 0,338) = 1,056 м; lп1 = 0,19 м;

lл1 = Kл bкт + 2В + hп = 1,23 • 0,202 + 2 • 0,025 + 0,0392 = 0,338 м,

где по (9.138)

= 0,833 = 0,202 м;

= 0,833 = 0,202 м;

по (9.142)

= 1,23;

= 1,23;

по (9.144)

= 0,58;

= 0,58;

(b + s) — расстояние между осями соседних катушек статора в лобовых частях (см. рис. 9.49):

b = 2bэл = 2• 3,67 = 7,34 мм;

s = 3,5 мм по табл. 9.24.

44. Вылет лобовых частей обмотки статора по (9.140)

lвыл = Кл bкт + В + 0,5 hп = 0,36 • 0,202 + 0,025 + 0,5 • 0,039 = 0,117 мм,

где по (9.143)

= 0,5 • 1,23 • 0,58 = 0,36

= 0,5 • 1,23 • 0,58 = 0,36

(bкт1, Кл и m — по п. 43 расчета; В — из табл. 9.24; hп1 — по рис. 9.76, а).

45. Активное сопротивление обмотки ротора по (9.132)

r2 = КR ρυ  = 0,0106 Ом,

= 0,0106 Ом,

где

КR = 1

qэф2 = 63,36 мм2 (см. п. 30 расчета);

L2 = w2 lср2 = 27 • 1,02 = 27,5 м;

lср2 = 2(lп2 + lл2) = 2(0,19 + 0,32) = 1,02 м;

lп2 = 0,19;

по (9.145)

lл2 = Кл2 bкт + 2Вс = 1,1 • 0,2 + 2 • 0,05 = 0,32 м,

где по (9.148)

= 0,42;

= 0,42;

bст = 3,8 — по п. 30 расчета; Scт = 1,7 • 10-3 м — по табл. 9.25;

по (9.142)

= 1,1;

= 1,1;

Вс = 0,05;

по (9.147)

= 0,2 м.

= 0,2 м.

По (9.150)

r'2 =v12 r2 = 8,24 • 0,0106 = 0,0873 Ом,

где по (9.151)

v12 =  = 8,24;

= 8,24;

r'2* = r'2  = 0,033.

= 0,033.

46. Вылет лобовых частей обмотки ротора по (9.146)

lвыл = lвыл = Кл bкт + Bc = 0,23 • 0,2 + 0,05 = 0,096 м,

где по (9.143)

= 0,5 • 1,1 • 0,42 = 0,23

= 0,5 • 1,1 • 0,42 = 0,23

(bкт2, Вс, Кл2 и m — по п. 45 расчета).

Индуктивное сопротивление обмотки статора

47. По табл. 9.26 и рис. 9.50, б

= =1,65;

= =1,65;

по рис. 9.76, а с учетом данных табл. 3.9

h0 = 1 +  = 1,4 мм;

= 1,4 мм;

hк = 3 мм; h1 =0,5 +  = 0,7 мм;

= 0,7 мм;

h2 = 35,2 - 2 • 0,7 = 33,8 мм; hш = 1 мм; bш = 5,3 мм; bп = 9,8 мм;

по (9.156)

k'β = 0,25(1 + 3β) = 0,25(1 + 3 • 0,833) = 0,875;

по (9.158)

kβ = 0,25(1 + 3 k'β ) = 0,25(1 + 3 • 0,875) = 0,906.

48. По (9.159)

λл = 0,34  (lл – 0,64 β τ ) = 0,34

(lл – 0,64 β τ ) = 0,34  (0,038 - 0,64 • 0,833 • 0,2225) = 1,57

(0,038 - 0,64 • 0,833 • 0,2225) = 1,57

0,19

(lл1 = 0,338 м — по п. 43 расчета; l'δ = 0,19 м).

49. По (9.160)

= 1,21

= 1,21

где по (9. 162)

ξ = 2 + 0,022 q2 – k2об(1 + Δz) = 0,0034 • 42 + 2 • 0,875 - 0,9252 (1 + 0,11) = 0,855

(k" = 0,0034 — по рис. 9.51, в; Δz = 0,11 — по рис. 9.51, а для bш/δ = 5,3/0,9 = 5,89 и

bш/tz1 = 5,3/18,54 = 0,29; k'β — по п. 47 расчета).

50. По (9.152)

x1 = 1,58  = 0,355.

= 0,355.

x1* = x1  = 0,134.

= 0,134.

Индуктивное сопротивление обмотки ротора

51. По табл. 9.26 и рис. 9.50, ж:

= 3,74

= 3,74

(по рис. 9.76, б с учетом данных табл. 3.11: h0 = 0,5 + 2,2/2 = 1,6мм; hк = 2,5 мм; h1 =0,5 + 2,2/4 + + 0,15 = 1,2 мм; h2 = 37,9 - 2 • 1,2 = 35,5 мм; hш = 1 мм; bш = 1,5 мм; bп = 5,8 мм; kβ - k'β = l).

52. По (9.159) коэффициент лобового рассеяния

λл = 0,34  (lл – 0,64 β τ ) =0,34

(lл – 0,64 β τ ) =0,34  (0,32 - 0,64•0,2225) = 1,43

(0,32 - 0,64•0,2225) = 1,43

( lл2 = 0,32 — по п. 45 расчета).

53. По (9.160) коэффициент дифференциального рассеяния

= 1,83,

= 1,83,

где по (9.163) для q2 = 4

ξ = k''  + 2k''β – k2об(

+ 2k''β – k2об(  + Δz) = 0,0215 • 4,52 + 2 • 0,63 – 0,9552

+ Δz) = 0,0215 • 4,52 + 2 • 0,63 – 0,9552  = 1,46

= 1,46

(k''β = 0,0215 — по рис. 9.51, в для β = 1; Δz = 0,01 — по рис. 9.51, а для bш/δ = 1,5/0,9 = 1 ,67 и bш/tz2 = 1,5/16,41 = 0,09; k''β = 0,63 — по рис. 9.51, г для c/d = 1/2 и β = 1).

54. Индуктивное сопротивление обмотки ротора по (9.174)

x2 = 1,58  = 0,057 Ом

= 0,057 Ом

х'2 = х2 v12 = 0,057 • 8,24 = 0,47,

где v12 = 8,24 из п. 45 расчета;

x'2* = x'2 I1ном / U1ном = 0,47 • 143/380 = 0,177.

Расчет потерь

55. По (9.187)

Рст.осн = р1,0/50  1,75(1,6 • 1,452 • 104,7 + 1,8 • 1,582 • 422) = 948,2 Вт

1,75(1,6 • 1,452 • 104,7 + 1,8 • 1,582 • 422) = 948,2 Вт

[из табл. 9.26 для стали марки 2312 р1,0/50 = 1,75 Вт/кг; kда = 1,6; kдz = 1,8;

по (9.188)

ma = π(Da - ha) ha lст1 kc1 γc = π(0,59 - 0,0433) • 0,0433 • 0,19 • 0,95 • 7,8 • 103 = 104,7 кг,

ha = 0,0433 м из п. 38 расчета;

по (9.189)

mz1 = hz1bz1ср Z1 lст1 kc1 γc = 72 • 0,0392 • 10,63 • 10-3 • 0,19 • 0,95 • 7,8• 103 = 42,2 кг,

где

= 10,63 мм;

= 10,63 мм;

из п. 35 и 38 расчета Вa = 1,45 Тл, Вz1ср = 1,58 Тл].

56. По (9.194)

Pпов2 = рпов2(tz2 – bШ2)Z2lст2 = 647,7(16,41 - 1,5) • 10-3 • 81 • 0,19 = 154,8 Вт,

где по (9.192)

=0,5- 1,8''5 (0,336- 18.54)2 =674,

Рпов2 = 0,5 k02  0,5 • 1,8

0,5 • 1,8  Вт/м2

Вт/м2

[по (9.190 В02 = β02 kδ Bδ = 0,33 • 1,21 • 0,842 = 0,336 Тл; по рис. 9.53, б для bш1/δ = 5,3/0,9 = 5,9 находим β02 = 0,33].

57. По (9.200)

Pпул2 ≈ 0,11  = 516,1 Вт

= 516,1 Вт

[по (9.201)

mz2 = Z2 hz2 bz2ср lст2 kc2 γc = 81 • 41,4 • 10-3 • 0,00887 • 0,19 • 0,95 • 7,8 • 103 = 41,88 кг,

где

= 8,87 мм;

= 8,87 мм;

по (9.196)

Впул2 =  = 0,147 Тл,

= 0,147 Тл,

где γ1 = 3,18 из п. 34 расчета; Bz2ср = 1,69 из п. 36 расчета].

58. По (9.202)

Рст.доб = Pпов1 + Рпул1 + Рпов2 + Рпул2 = 154,8 + 516,1 = 670,9 Вт;

по (9.203)

Рст = Рст.осн + Рст.доб = 948,2 + 670,9 = 1619,1 Вт.

59. По (9.211)

Рмех = 1,2  2 р τ3 (nк +1,1)

2 р τ3 (nк +1,1)  103 = 1,2 • 6 • 0,22253

103 = 1,2 • 6 • 0,22253  11

11  103 = 872,4 Вт.

103 = 872,4 Вт.

60. По (9.214)

Ртр.щ = Ктр ρщ Sщ υк = 0,16 • 20 • 103 • 6 • 10-3 • 10,47 = 201 Вт

(по табл. П 4.2 выбираем щетки МГ, для которых рщ = 20 • 103 Па, Jш.доп = 20 А/см2, vк.доп = 20 м/с; ΔUщ = 0,2В, Ктр = 0,16).

61. Площадь щеток на одно кольцо

S'щ = I2/Jщ = 371/20 = 18,55 см2;

по табл. П 4.1 принимаем lщ = 25 мм, bщ = 20 мм; число щеток на одно кольцо

= 3,71 ≈ 4

= 3,71 ≈ 4

Уточняем плотность тока под щеткой:

= 18,55 А/см2

= 18,55 А/см2

Принимаем диаметр кольца Dк = 0,2 м, тогда линейная скорость кольца

= 10,47 м/с.

= 10,47 м/с.

62. Сумма потерь

Рст + Рмех + Ртр.щ = 1,619 + 0,872 + 0,201 = 2,69 кВт.

Холостой ход

63. По (9.217)

= 30,2 А

= 30,2 А

[ Iх.х.р = Iμ = 30,1 А — из п. 42 расчета;

по (9.218)

Iх.х.а =  = 2,54 А

= 2,54 А

где Рэ1х.х = 3  r1 = 3 • 30,12 • 0,0722 = 196,2 Вт = 0,2 кВт

r1 = 3 • 30,12 • 0,0722 = 196,2 Вт = 0,2 кВт

(r1 = 0,0722 из п.43 расчета)]

64. По (9.221)

cos φх.х = Iх.х.а/Iх.х = 2,54/30,2 = 0,084.

65. По (9.184)

r12 = Pcт.осн / (m I2μ) =  = 0,349 Ом;

= 0,349 Ом;

r12* = r12 I1ном /U1ном = 0,349 • 143/380 = 0,131.

66. По (9.185)

=380/30,1 • 0,353=12,27 Ом;

=380/30,1 • 0,353=12,27 Ом;

x12* = x12I1ном/U1ном = 12,27 • 143/380 = 4,6.

Расчет рабочих характеристик

67. По (9.223)

= 1,029.

= 1,029.

По (9.227)

а =  = 1,0292 = 1,059; b' = 0; а = с1r1 = 1,029 • 0,0722 = 0,0743; b = с1(х1 + с1x'2) = 1,029(0,355 + +1,029 • 0,47) = 0,863.

= 1,0292 = 1,059; b' = 0; а = с1r1 = 1,029 • 0,0722 = 0,0743; b = с1(х1 + с1x'2) = 1,029(0,355 + +1,029 • 0,47) = 0,863.

По (9.226)

= 1 A.

= 1 A.

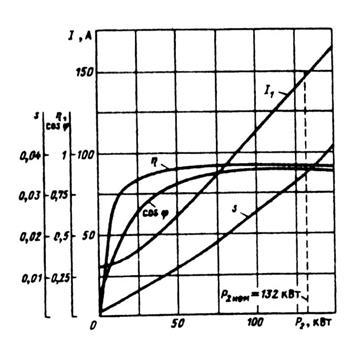

Данные расчета рабочих характеристик для скольжении s = 0,005; 0,01; 0,015; 0,02; 0,03 и 0,04 сведены в таблицу 9.41. Номинальное скольжение s = 0,034 уточнено после построения характеристик (рис. 9.77).

Номинальные данные спроектированного двигателя: Р2 = 132 кВт; U1 = 380/660 В; 2р = 6; η = 0,91; cos φ = 0,88.

Для расчета максимального момента определяем критическое скольжение:

= 0,107;

= 0,107;

Mmax* находим по 1—5-й и 11-й строкам табл. 9.41 для s = sкр;

R = a + a' r'2/sкр = 0,0743 + 1,059/0,107 = 0,938 Ом;

Х = b + b' r'2/sкр = 0,863 Ом;

= 306,8 A.

= 306,8 A.

Рис. 9.77. Рабочие характеристики спроектированного

двигателя с фазным ротором

(Р2ном=132 кВт, 2р = 6, Uном = 380/660 В,

I1ном=147 А, ηном = 0,9; соs φном = 0,88, sном = 0,034)

Т а б л и ц а 9.41. Расчет рабочих характеристик

асинхронного двигателя с фазным ротором

Р2 = 132 кВт; U1 = 380/660 В; 2р = 6; r1 = 0,0722 Ом;

r'2 = 0,0873 Ом; Рст + Рмех + Ртр.щ = 2,69 кВт; I0а = 1 А;

I0р = Iμ = 30,1 А; c1 = 1,029; a' = 1,059;

а = 0,0726 Ом; b' = 0; b = 0,863 Ом

| № п/п | Расчетная формула | Раз-мерность | Скольжение | ||||||

| 0,005 | 0,01 | 0,015 | 0,02 | 0,03 | 0,04 | Sном= =0,034 | |||

| 1 |

| Ом | 18,5 | 9,25 | 6,16 | 4,62 | 3,08 | 2,31 | 2,72 |

| 2 |

| Ом | 18,57 | 9,32 | 6,23 | 4,69 | 3,15 | 2,38 | 2,79 |

| 3 | Х = b +

| Ом | 0,863 | ||||||

| 4 |

| Ом | 18,59 | 9,36 | 6,29 | 4,77 | 3,27 | 2,53 | 2,92 |

| 5 |

| А | 20,44 | 40,6 | 60,41 | 79,66 | 116,2 | 150,2 | 130,1 |

| 6 |

| - | 0,999 | 0,996 | 0,99 | 0,983 | 0,963 | 0,941 | 0,955 |

| 7 |

| - | 0,046 | 0,092 | 0,137 | 0,181 | 0,264 | 0,341 | 0,296 |

| 8 |

| А | 21,42 | 41,44 | 60,81 | 79,31 | 112,9 | 142,3 | 125,2 |

| 9 |

| А | 31,04 | 33,84 | 38,38 | 44,52 | 60,78 | 81,31 | 68,61 |

| 10 |

| А | 37,71 | 53,50 | 71,91 | 90,95 | 128,2 | 163,9 | 142,8 |

| 11 |

| А | 21,03 | 41,78 | 62,16 | 81,97 | 119,6 | 154,6 | 139,9 |

| 12 | P1 = 3 U1ном I1a 10 -3 | кВт | 24,42 | 47,24 | 69,32 | 90,41 | 128,7 | 162,2 | 142,7 |

| 13 | Рэ1 = 3 I12 r1 10 -3 | кВт | 0,31 | 0,62 | 1,12 | 1,79 | 3,56 | 5,82 | 4,42 |

| 14 | Рэ2 = 3 (I11) 2 r/2 10 -3 | кВт | 0,12 | 0,46 | 1,01 | 1,76 | 3,75 | 6,26 | 4,7 |

| 15 | Рэ.щ = 3ΔUщ I'2 10-3 | кВт | 0,04 | 0,07 | 0,11 | 0,14 | 0,21 | 0,27 | 0,23 |

| 16 | Рдоб = 0,005 Р1 | кВт | 0,12 | 0,24 | 0,35 | 0,45 | 0,64 | 0,81 | 0,71 |

| 17 | Σ Р | кВт | 3,28 | 4,08 | 5,28 | 6,83 | 10,85 | 15,85 | 12,75 |

| 18 | Р2 = Р1 - ∑Р | кВт | 21,14 | 43,16 | 64,04 | 83,58 | 117,9 | 146,4 | 130 |

| 19 | η = 1 - ∑Р/ P1 | - | 0,866 | 0,914 | 0,924 | 0,924 | 0,916 | 0,903 | 0,911 |

| 20 | cos φ = I1a/I1 | - | 0,568 | 0,775 | 0,846 | 0,87 | 0,881 | 0,868 | 0,877 |

Mmax* =  = 1,67.

= 1,67.

Для более точного определения sкр и Мmax следует построить зависимость М = f (s) для диапазона изменения s = 0,1..1 и при этом учесть влияние насыщения полями рассеяния головок зубцов на индуктивные сопротивления обмоток статора и ротора по формулам § 9.13. Последовательность расчета зависимости М = f (s) с учетом влияния насыщения показана в примере расчета асинхронного двигателя с короткозамкнутым ротором.

Вывод: по техническим данным спроектированный двигатель удовлетворяет требованиям ГОСТ и технического задания.