Рисунок 1.5.Типичная схема устройства пруда-охладителя: 1-береговая

насосная станция; 2- сбросной канал (колодец); 3- направляющая дамба (насыпная или железобетонная).

1.1.18. Очистка дымовых газов.

Основные мероприятия по борьбе с вредными выбросами:

- глубокая очистка дымовых газов на ТЭС от золы, SOх , NOх;

- предварительная переработка топлива перед сжиганием с целью извлечения сернистых соединений;

- рациональное ведение топочного процесса в ПГ ТЭС для снижения образования NOх;

- устройство высоких дымовых труб в соответствии с СНиП для рассеивания веществ на большие площади;

- создание санитарных зон вокруг станции.

Обычно применяются следующие типы золоулавливающих устройств:

- механические (сухие; инерционные).

- мокрые золоуловители.

- электрофильтры.

- тканевые (рукавные).

- комбинированные.

1.1.19. Генеральный план ТЭС.

Выбор площадки осуществляется на стадии технико-экономического обоснования проекта на основе следующих основных требований:

- близость станции к источнику топливоснабжения (для твердого топлива менее 500км);

- лизость к потребителям энергии (величина потерь в сетях);

- близость к источнику водоснабжения;

- благоприятный рельеф местности;

- достаточные размеры площадки с учетом застройки и санитарной зоны (Sстанции ~0,04÷0,06 Га/мВт - удельная площадь станции);

- благоприятное качество грунтов;

- низкий уровень грунтовых вод (не ближе 4,5 м от поверхности);

- близость к населенным пунктам и транспортным магистралям.

Генеральный план включает:

1. Здания и сооружения основного и производственного назначения (главный корпус, дымовая труба и т.д.);

- распределительные устройства;

- здания технического водоснабжения;

- разгрузочные устройства;

- цех топливоснабжения;

- ремонтный цех;

- золоотвал; пульпопроводы к золоотвалу;

- дробильное отделение;

- конвееры; склад.

2. Здания вспомогательного назначения:

- АБК;

- склады;

- локомотивное депо;

- подъездные ж/д пути;

- водоочистные сооружения;

- столовая;

- проходная.

Все объекты располагаются таким образом, чтобы размеры станции и затраты были минимальными.

1.1.20. Требования к главным трубопроводам

Все главные трубопроводы ТЭС должны удовлетворять следующим основным требованиям:

- обеспечить бесперебойную и безопасную для персонала передачу рабочего тела между отдельными элементами станции;

- отвечать ГОСТ и соответствовать правилам устройства и безопасной эксплуатации тепловых станций;

- обеспечивать быстрое переключение оборудования при изменениях режимов и внештатных ситуациях.

- быть простыми и требовать минимальных затрат на сооружение.

- иметь экономически оправданные потери давления и теплоты при передаче рабочего тела;

- трубопроводы должны иметь возможность расширяться при нагреве, иметь соответствующую маркировку и окраску.

1.2. ПЕСПЕКТИВНЫЕ ТЭС

1.2.1. Газотурбинные тепловые станции (ГТС).

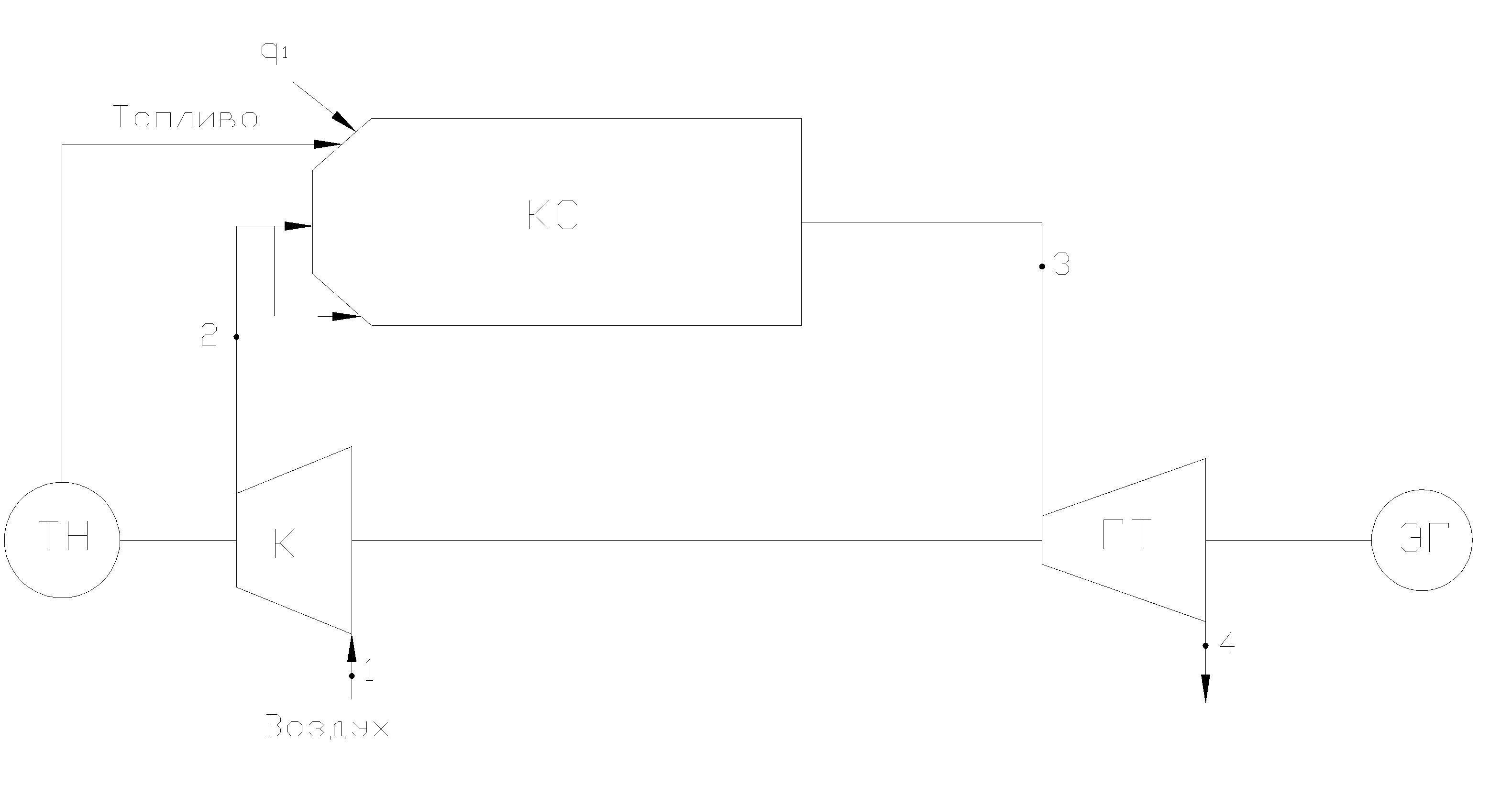

В основе выработки электричества на ГТС лежит работа газотурбинных установок (ГТУ). На рисунке 2.1. приведена принципиальная схема ГТУ:

Рисунок 1.7. принципиальная схема ГТУ

ТН – топливный насос, К – компрессор, КС – камера сгорания, ГТ – газовая турбина, ЭГ - электрогенератор

ГТУ работают по следующему циклу. Многоступенчатый компрессор (К) сжимает атмосферный воздух, и подает его под высоким давлением в камеру сгорания (КС). Одновременно в камеру сгорания подается определенное количество топлива. При смешивании на высокой скорости топливо и воздух воспламеняются, и топливо сгорает, выделяя большое количество энергии в виде тепла. Далее высокотемпературные и высокоскоростные газообразные продукты сгорания направляются в газовую турбину (ГТ). Там они оказывают огромное давление на её лопатки и заставляют турбину вращаться с заданной скоростью. Обычно на одном валу с турбиной смонтирован ротор электрогенератора (ЭГ), который за счет вращения в магнитном поле статора и вырабатывает электрический ток. Так в ГТУ энергия высокотемпературных газов преобразуется в электричество.

При этом некоторая часть полученной энергии расходуется на сжатие воздуха в компрессоре. А отработавшие газы направляются в утилизатор для получения тепловой энергии.

В качестве топлива в ГТУ могут использоваться любое горючее: керосин, дизельное топливо, газ.

ГТУ целесообразно использовать в таких областях промышленного производства, как:

- выработка электрической и тепловой энергии;

- транспортные двигатели (самолетов, судов, железнодорожных локомотивов, танков и т.п.):

- для привода мощных нагнетателей воздуха (компрессоры, воздуходувки, насосы, на газоперекачке и т.п.), т.н. «приводные ГТС» );

- в технологических схемах крупных предприятий для приводов компрессоров, обеспечивающих рабочий процесс и работающих за счет расширения газов, которые образуются в самом технологическом процессе (т.н. «энерготехнологические ГТУ».

На сегодняшний день ГТС целесообразно использовать:

- для снятия пиковых нагрузок (КПД низкий):

- для обеспечения предприятий собственными энергоресурсами благодаря низкой стоимости на газ:

- в паре с атомными реакторами, в которых для охлаждения использующих гелий, по замкнутой схеме контуру.

Обычно ГТС работают по следующему термодинамическому циклу:

1- сжатие воздуха в компрессоре (адиабатное);

2- изобарный подвод теплоты в камере сгорания;

3- адиабатное расширение продуктов сгорания в ГТ;

4- изобарное охлаждение продуктов сгорания в атмосфере.

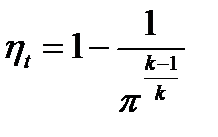

Учитывая это, можно показать, что КПД ГТС определяется по формуле:

где

где

- это степень повышения давления в компрессоре, а

- это степень повышения давления в компрессоре, а

Р1 - давление окружающей среды только для разомкнутых схем.

Отсюда - чем π выше, тем выше ηt . .

Температура, при которой может работать турбина ограничена пределом жаростойкости её металла (1400°С – для авиационной турбины, или 900°С – в среднем).

Использование замкнутой схемы ГТС имеет следующий главный недостаток - большое количество элементов, работающих при высокой температуре, что повышает стоимость установки (дорогие материалы).

Использование же открытой схемы ГТС имеет следующий главный недостаток - выбрасываемые газы имеют высокий тепловой потенциал. Из-за таких больших потерь тепла при определенной степени сжатия π работа компрессора может забирать энергии больше, чем работа газовой турбины.

В реальной установке наибольшая эффективность достигается при определенной (оптимальной) степени повышенного давления в компрессоре π опт. Значение π опт определяется температурой рабочего тела на выходе из камеры сгорания и относительными внутренними КПД компрессора и турбины. Отпуск теплоты от газотурбинной ТЭЦ имеют такие особенности:

1.Температура газов на выходе из ГТС составляют t=400-500°С, что достаточно для нагрева теплоносителей, в т.ч. пара для отпуска тепловой энергии внешним потребителям.

2.Выработка тепловой энергии в виде пара или горячей воды производится за счет теплоты полностью отработавших в газовой турбине (ГТ) продуктов сгорания, поэтому:

- температурный уровень отпускаемой теплоты не влияет на тепловую экономичность ГТ.

- мощность газотурбинного двигателя ГТС при любой величине отпуска тепловой энергии остается постоянным, так как электрическая и тепловая нагрузка в нём не связаны.

3.Высокая температура продуктов сгорания может быть использована на ГТС небольшой мощности, т.е. технико-экономические показатели ГТС не зависят от единичной мощности.

4.Удельные капитальные затраты на газотурбинной ТЭЦ на 20-30% ниже, чем на паротурбинной ТЭЦ.

5.Так как температура отпускаемой теплоты не влияет на экономию топлива, то экономически оптимальная температура прямой воды в теплосети, работающей от газотурбинной ТЭЦ может быть значительно выше, чем от паротурбинной ТЭЦ и может составлять 200-300°С.

6.Так как вырабатываемый пар для отпуска внешним потребителям имеет не высокое давление (15÷20 атм), то ХВО значительно проще и дешевле, что очень важно для промышленной ТЭЦ, когда возврат конденсата менее 50%.

7.Пиковые тепловые нагрузки могут покрываться за счет форсирования подтопки сетевого подогревателя.

8.ГТС работает только на очень хорошем топливе: газ, хорошее жидкое топливо (дизельное топливо).

2.1.2. Парогазовые установки (ПГУ).

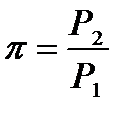

Электростанции на базе парогазовых установок являются пока не очень распространенными в нашей стране, хотя данная технология выработки электроэнергии была изобретена более чем 50 лет назад. В своем классическом варианте в основе работы парогазовой установки лежит совместная работа газотурбинной и паросиловой установок. В процессе этой работы газотурбинная установка производят электричество и тепловую энергию. А тепловая энергия, в свою очередь, используется для дополнительного производства электричества при помощи паротурбинной установки. Рассмотрим этот процесс подробнее.

В газотурбинной установке (ГТУ) газы, образовавшиеся в результате горения топлива, приводят в действие турбину. На одном валу с газовой турбиной находится ротор первого генератора, который за счет вращения в магнитном поле статора вырабатывает электрический ток. Топливом ПГУ может служить как природный газ, так и продукты нефтехимической промышленности, например мазут. На этом заканчивается так называемый первый, или газотурбинный цикл работы электростанции. КПД на данном этапе составляет 35-37%.

А далее начинается второй или паротурбинный цикл. Проходя через газовую турбину, продукты сгорания отдают ей лишь часть своей энергии и на выходе из турбины все ещё имеют высокую температуру. Далее эти высокотемпературные газы поступают в специальный котел-утилизатор. В нём газы нагревают пар до температуры 500°С, в результате чего создается его высокое давление (80 атмосфер). Такие параметры пара вполне достаточны для эффективной работы уже паровой турбины. К её валу конструктивно присоединен ротор второго генератора, который за счет вращения в магнитном поле статора вырабатывает электрический ток.

Благодаря этому, паросиловая установка вырабатывает дополнительно около 20% электроэнергии. В результате общий КПД электростанции на базе парогазовых установок достигает почти 60%. Напомним для сравнения, что КПД обычных газотурбинных электростанций составляет 35%.

Парогазовые установки (ПГУ) — относительно новый тип электростанций, работающих на газе, жидком или твердом топливе. Они предназначены для получения максимального количества электроэнергии. Экономия энергии топлива происходит за счет снижения потерь теплоты в окружающую среду продуктов сгорания газотурбинной установки. А раз тепловые потери уменьшаются, то, естественно, КПД установки повышается. Экономия происходит именно за счет надстройки цикла ГТУ к циклу ПТУ.

Одними из основных достоинств ПГУ можно назвать их сравнительную простоту устройства и компактность. Кроме того, стоимость таких электростанций в несколько раз ниже, чем более традиционных.

Парогазовые установки потребляют существенно меньше воды на единицу вырабатываемой электроэнергии по сравнению с паросиловыми установками.

К недостаткам парогазовых установок относится более широкий и сложный в обслуживании комплекс оборудования.

Электростанции на базе парогазовых установок не только очень эффективны, но и отвечают самым жестким экологическим требованиям. Например, уровень выброса оксида азота, такими электростанциями, в 2-3 раза ниже, чем у более обычных газовых или дизельных. Именно поэтому в настоящее время около 65% всех строящихся в мире электростанций комплектуются парогазовыми установками.

В качестве примера на рис 2.2 приводится схема ПГУ с КПД до 60%.

Рис. 1.8. Схема ПГУ с КПД до 60%:

К – компрессор, КС – камера сгорания, ГТ – газовая турбина, ЭГ – электрогенератор, П – газопароконвектор, ПГ – парогенератор, ПТ – парогенератор, КН – конденсаторный насос, ПНД- пар низкого давления, ПВД - пар высокого давления, ПН – питательный насос, Д – деаэратор,

Паротурбинные установки - сложнее и дороже, а газотурбинные – маневреннее, быстрее пуск. Запуск ГТС осуществляется за несколько минут, а на запуск паротурбинных силовых станций требуется до нескольких часов.

Согласно расчетам отечественных энергетиков, постепенный перевод систем выработки электроэнергии на электростанции с парогазовыми установками, позволит увеличить КПД энергооборудования более, чем в два раза, что станет немалым вкладом в обеспечение энергобезопасности страны. Кроме того, введение в строй большого количества подобных электростанций позволит значительно снизить конечную стоимость вырабатываемой энергии.