ΙΙ. Параметри режиму роботи розпилювача

Найважливішими параметрами режиму роботи є: потужність дуги і витрата газу, що розпиляє.

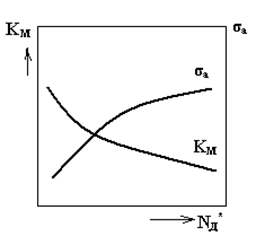

Процес розпилення доцільно проводити при мінімальних значеннях питомої енергії, що затрачується на плавлення, перегрів і випаровування металевого матеріалу. Ентальпія частинок легко регулюється зміною питомої потужності дуги Νд*. В практиці напилення цей параметр знаходиться в широких межах і складає 2000-10000 кДж/кг. Із збільшенням Νд* зростають втрати перегрітого металу на випаровування і розбризкування при формуванні покриття. Проте збільшення ентальпії і температури частинок позитивно впливає на якість покриттів (рис. 2.27). Експериментальними дослідженнями встановлено, що при електродуговій металізації алюмінієм підвищення Νд* з 3000 до 8500 кДж/кг (при постійній швидкості подачі дроту) зумовлює зростання температури напилених частинок з 1173 до 2173º К.

Потужність дуги (Nд) визначає як продуктивність процесу, так і ентальпію потоку частинок. Вона визначається значеннями струму і напруги. Напруга дуги звичайно не є регульованим параметром. Необхідну величину потужності встановлюють за допомогою зміни сили струму. В практиці електродугової металізації використовують потужності від 5 до 20 кВт, силу струму 80-600 А і напругу 18-35В.

Рисунок 2.27 - Вплив питомої потужності дуги на коефіцієнт використання матеріалу (Км) і адгезійну міцність покриттів ( )

Збільшення тиску газу, а, отже, і його витрати приводять до зростання швидкості струменя і його здатності щодо розпилення. Необхідно прагнути надзвукового характеру витікання з мінімальним перепадом тиску на зрізі сопла. При цьому полегшується евакуація розплавленого металу з поверхні плавлення дроту, його диспергування і зростання швидкості частинок. На практиці тиск газу, що розпилює, вибирають рівним 0,35-0,55 МПа. При цьому його витрата складає 50-150 м3/г. В якості газу, що розпилює, в основному, використовують стисле повітря.

ΙΙΙ. Параметри, що характеризують розпилений матеріал і умови введення його в розпилювач

Для електродугової металізації використовується матеріал у вигляді дроту.

Найбільш значущими параметрами є: діаметр електродного дроту dд і швидкість його подачі. Звичайно dд вибирають в межах 1,0-3,5 мм і більш. При максимальних dд можна добитися більш високої продуктивності.

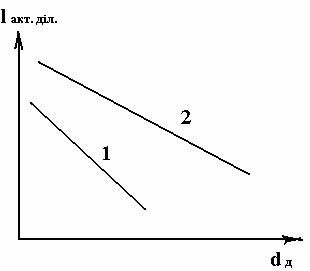

Необхідно враховувати, що із збільшенням діаметра дроту посилюється турбулізація струменя, що розпилює, і зменшується довжина його активної ділянки, в межах якої, в основному, відбувається диспергування частинок

(рис. 2.28). Коефіцієнт турбулізації α може бути визначений із залежності

α = (0,4dд/dc)2,56 + α1,

де α1 - коефіцієнт турбулізації при вільному витіканні струменя в соплі.

Рисунок 2.28 - Вплив діаметра дроту на довжину активної ділянки

газового струменя: 1 - циліндрове сопло; 2 - циліндрове в поєднанні з конічним

Малі діаметри дроту ускладнюють процес. При цьому потрібна висока швидкість подачі; спостерігається інтенсивне блукання плавких торців дроту. Швидкість подачі дроту вибирають максимальною для заданого режиму роботи розпилювача. Завдяки цьому досягаються мінімальні значення питомої потужності дуги (Νд*). В практиці електродугової металізації швидкість подачі дроту складає 0,05-0,35м/с, а продуктивність розпилення Gn = 2-50 кг/г.

Суттєвий вплив на процес надає довжина вильоту дроту з контактного пристрою lв. З його збільшенням зростає кількість тепла, що виділилося в ньому. Особливо це характерно для металів з підвищеним питомим електроопором (нержавіюча сталь, титан, нікель і ін.). Для таких металів швидкість плавлення дроту зростає на 10-20%. Збільшення вильоту приводить до небажаного блукання торців дроту. Величину зміщення дроту в процесі її розпилення допускають Δ≤1/4 dn.