2.6. Способи і технологічні особливості електродугової металізації (ЕДМ)

2.6.1 Електрична дуга як джерело нагріву матеріалу, що розпилюється

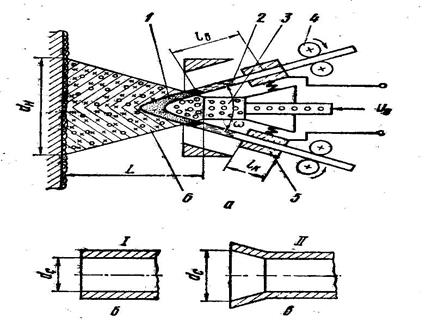

Узагальнена схема процесу напилення покриттів методом електродугової металізації наведена на рисунку 2.26.

Рисунок 2.26 - Узагальнена схема електродугової металізації: I-циліндричне сопло; II- циліндричне сопло в поєднанні з конічним; lк- довжина контактних пристроїв; lв- довжина вильоту дроту

При ЕДМ нагрів і плавлення матеріалу, з якого формується покриття, здійснюється в активних плямах електричної дуги. Його розпилення і перенесення до поверхні основи здійснюється потоком стислого газу, у якості якого переважно використовується повітря.

Найбільше поширення набула двоелектродна схема (див. рис. 2.26).

Розпилений матеріал у вигляді дроту 2 діаметром 1-5 мм подається в зону горіння дуги 1 механізмом подачі 4. Напруга від джерела живлення Uо проводиться до електроконтактних пристроїв 5. Між електродами, що схрещуються, розташовується газове сопло 3, призначене для створення високошвидкісного потоку газу, що розпилює. Горіння дуги відбувається в специфічних умовах:

1) Дуга горить на кінцях плавких електродів.

Площа її опорних плям мала, оскільки діаметр дроту, що використовується для розпилення, знаходиться в межах 1,0-3,5 (5,0) мм.

2) Дуга в процесі горіння охолоджується потужною струминою холодного газу. Це обумовлює високий ступінь обтиснення (контрагування) стовпа дуги, що перевищує такий для плазмового напилення.

3) Стовп дуги виноситься за межі активних плям.

Важливою особливістю горіння дуги є непостійність її довжини. Залежно від умов можливі два механізми горіння дуги:

- з періодичними короткими замиканнями;

- без коротких замикань.

Характер горіння дуги, перш за все, визначається родом струму і режимом процесу. При живленні її змінним струмом коротких замикань уникнути не можна. При використанні джерел постійного струму можливі обидва режими горіння. Найбільш доцільно вести розпилення без коротких замикань, оскільки при цьому стабілізується плавлення і розпилення металу. Навіть при горінні електричної дуги без коротких замикань простежується його циклічність. Чітко простежуються дві стадії в циклі горіння:

1стадія. Початкова - відповідає періоду збудження дуги

τ = 10 -5 -10-6 с., Uд = min; lq = min.

2 стадія. Винесення дуги за межі міжелектродного простору і стабільне її горіння протягом деякого часу. Цей період супроводжується інтенсивним плавленням матеріалу, що розпилюється

τ = 10-3-10-2с, Uд = max; lq≈const.

Розділовий етап між циклами - скидання металу і перехід до процесу збудження дуги в наступному циклі. Смуга частот знаходиться в межах 250-2500Гц.

При нагріві дугою торців електродів фронт їх плавлення орієнтується під кутом φ до осі дроту. Оптимальні значення кута встановлюються автоматично залежно від режиму роботи розпилювача. Наприклад, при постійних значеннях кута схрещування електродів ω і швидкості подачі дроту зміна потужності дуги приводить до зміни кута нахилу фронту плавлення. В цьому виражається процес саморегулювання системи. Тому при живленні дуги постійним струмом, не дивлячись на різне тепловиділення на катоді і аноді, швидкість подачі обох дротів однакова. Теплота, що виділяється в активних плямах дуги, практично повністю витрачається на плавлення електродного дроту. Енергетичний ККД розпилення при ЕДМ має найвищі значення зі всіх методів ГТН і досягає

0,7-0,9.

2.6.2 Класифікація способів ЕДМ

Способи ЕДМ класифікують, в основному, за наступними ознаками:

1) за кількістю електродів:

а) двоелектродна схема напилення;

б) триелектродна схема напилення.

2) за ступенем механізації процесу

а) ручна металізація;

б) механізований процес.

2.6.3 Параметри ЕДМ і їх вплив на ефективність процесу

I. Конструктивні параметри розпилювача

- Найбільший вплив на процес розпилення надають форма і розміри сопла. В основному, застосовують циліндрові сопла. Для створення ефективного потоку, що розпилює, такі сопла вимагають великої витрати газу (50-150 м3/г). Звичайно циліндрові сопла працюють в режимі «недорозширення». Статичний тиск газу на зрізі сопла вище атмосферного. В цьому випадку струмінь дорозширюєтся за його межами. Такий режим роботи відносять до нерозрахункових. В надзвуковому струмені нерозрахункового режиму виникають стрибки ущільнення, що супроводжуються ударними хвилями. На їх створення затрачується значна частина енергії струменя. В умовах «недорозширення» її здатність розпиляти падає. Відзначені недоліки значною мірою усуваються при вживанні циліндрових сопел в поєднанні з конічною частиною, що розширяється.

Діаметр циліндрових сопел вибирається в межах dc=4-6 мм. В конічній частині, що розширяється, dc=6,5 - 8,5 мм. Загальна довжина сопла складає

30-50 мм.

- Кут схрещування електродів ω впливає на формування потоку напилених частинок. При малих кутах часто спостерігається утворення двох потоків частинок відповідно з кожного дроту. Великі кути утрудняють конструктивне виконання розпилювача; на практиці ω= 30°.

- Конструкція пристроїв електроконтактів. Зі збільшенням довжини контакту (1К) знижується сумарне падіння напруги. Допускається сумарне падіння напруги, що не перевищує 0,8-1,0 В на 1000 А. Більш досконалі конструкції забезпечують ΔU=0,2-0,3 В на 1000 А.

- Число електродів - 2 або 3 (для трифазного струму).

Конструктивні параметри електродугового розпилювача визначають його тепловий ККД (ηт.р.), що має високі значення (0,8-0,9).