III. Параметри матеріалу, що розпилюється і його введення в розпилювач

При ГПН дисперсність порошкових частинок, що подаються в розпилювач, складає 10-100 мкм. Більш крупні частинки прогріваються недостатньо. Швидкість введення порошку в розпилювач складає 0,5-10 кг/г. Введення його здійснюється: за рахунок власної маси, власної маси в поєднанні з інжектуванням струменем, за допомогою транспортуючого газу (кисень або повітря).

Діаметр дроту при ГПН знаходиться в межах 1,0-5,0 мм, швидкість його подачі - до 0,1-0,15 м/с.

IV. Параметри, що характеризують зовнішні умови напилення

Їх вплив на ефективність процесу газополуменевого напилення аналогічний такому для всіх методів ГТН. Дистанція напилення при ГПН складає 100-200 мм.

V. Параметри, що характеризують зовнішні умови напилення

Характеристики газового струменя і потоку частинок наведені в підрозділі 2.4.1. Розподіл ентальпії, швидкості, температури і складу по осі струменя аналогічний плазмовим струменям. Довжина високотемпературної частини газополуменевого струменя залежить від роду пального газу, його витрат і β. Для ацетилену і пропанобутанової суміші нагрів частинок відбувається на ділянці завдовжки 70-150 мм. Теплові і швидкісні межі струменя близькі і складають 17-25°. Густина потоку напилених частинок знаходиться на рівні 103-105 ч/см2·с.

2.4.4 Основні переваги і недоліки газополуменевого напилення

а) основні переваги:

1) можливість осьової подачі матеріалу;

2) простота і невисока вартість устаткування;

3) високі значення коефіцієнта використання матеріалу, особливо, при дротовому напиленні.

б) основні недоліки:

1) невисока продуктивність процесу, особливо при напиленні тугоплавких порошків;

2) наявність в газовому струмені активних газів;

3) більш низька в порівнянні з плазмовим напиленням якість покриттів;

4) низькі значення теплового ККД нагріву порошкових частинок;

5) обмеження по температурі плавлення матеріалів, що наносяться (для дротяних не більш - 2973°К, для порошкових - 2473°К).

2.5 Способи і технологічні особливості детонаційно-газового напилення покриттів (ДГН)

2.5.1 Детонаційно-газовий вибух і продукти його розпаду - джерело нагріву і прискорення частинок, що напилюються

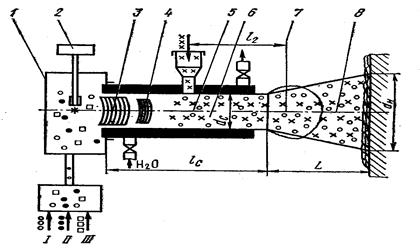

Узагальнена схема детонаційно-газового напилення наведена на

рисунку 2.25.

Рисунок 2.25. – Узагальнена схема детонаційно-газового напилення покриттів:

I - пальний газ; II-окислювальний газ; III- технологічний газ;

dс, lс- діаметр і довжина сопла

При ДГН джерелом нагріву і прискорення частинок є високотемпературний потік газової суміші, що утворюється в результаті направленого вибуху.

Детонаційна хвиля характеризується високою температурою (4000-5700°К) і швидкістю (2000 - 3000 м/с). Швидкість і температура продуктів її розпаду дещо нижчі. Теплова потужність детонаційних газових струменів досягає 104-107 Вт. Для ацетиленово-кисневих сумішей її значення досягає 15·106 Вт (dc=16мм, 45% С2Н2). Швидкість продуктів детонації визначає швидкість напилених частинок, яка може досягати 800-1300 м/с і більш. Таким чином, детонаційно-газовий вибух і продукти його розпаду відносяться до високоенергетичних, високошвидкісних і високотемпературних джерел і можуть бути використані для напилення покриттів.

2.5.2 Особливості процесу ДГН

При ДГН в камеру запалення 1 (див. рис. 2.25) подається задана кількість суміші робочих газів, наприклад, С2Н2-О2-N2. За допомогою малопотужного електричного розряду 2 суміш підпалюють. Теплові хвилі, що виникають при цьому, породжують ударну 3, а потім і детонаційну хвилю 4. В каналі ствола 5 детонаційна хвиля розпадається, утворюючи продукти згоряння газової

суміші 6. Одночасно з заповненням ствола вибуховою сумішшю вводять напилений порошок

Метод відноситься до циклічних процесів. Виділяються три його складові (τц): час, необхідний для заповнення камери і ствола газовою сумішшю (τ3); час, що затрачується на утворення вибуху і викиду продуктів детонації і порошку (τв); час продування камери і ствола (τпр)

τц = τ3 + τв + τпр.

Час циклу складає 0,2-1с. Прагнуть мінімальних значень τц і, тим самим, максимальної продуктивності. Протягом одного циклу на поверхню напилення наноситься 30-100 мг порошку.

У процесі ДГН обов'язкова присутність технологічного газу, в якості якого частіше всього використовують: азот, аргон, повітря. Призначення технологічного газу:

1. Регулювання умов протікання детонаційно-газового вибуху і тим самим продуктивності напилення. Вплив добавок азоту на характеристики вибуху еквімолярної суміші С2Н2-О2 ілюструється даними, наведеними в таблиці 2.4.

2. Запобігання сажеутворення. Для цього вміст технологічного газу в робочій суміші, як правило, знаходиться на рівні 10-15% об.