IV.Параметри, що характеризують зовнішні умови напилення

Їх вплив на ефективність процесу плазмового напилення аналогічний такому для інших методів ГТН. Звичайно дистанція напилення при ПН складає 60 - 300 мм

V.Параметри плазмового струменя (ПС) і потоку напилених частинок

До параметрів ПС відносяться:

· середньомасова температура, ентальпія і швидкість ПС на зрізі сопла;

· зміна цих параметрів і складу газу по осі ПС і в перетинах;

· теплові і швидкісні її межі;

· довжина початкової ділянки ПС;

· довжина високотемпературної ділянки ПС.

Ці параметри визначають нагрів і прискорення частинок. До параметрів потоку частинок (ПЧ) відносяться:

· температура, швидкість і ентальпія частинок і, в першу чергу, у поверхні основи, а також на зрізі сопла і в перетинах струменя;

· взаємодія частинок з газовою фазою;

· випаровування, дисоціація і сублімація матеріалу частинок;

· густина потоку частинок;

· кут розбіжності потоку частинок і ПС.

Розподіл температури, швидкості ПС по осі і перетинах потоку, зміна її складу по довжині плазмового струменя показані на рисунку 2.3.

При турбулентному режимі витікання ПС відбувається її інтенсивне перемішування з навколишнім газом. Склад струменя сильно змінюється через підсмоктування повітря з навколишнього середовища.

В межах початкової ділянки ПС (lя=5-10dc) температуру, швидкість і ентальпію ПС можна прийняти постійними. На основній ділянці спостерігається різке їх зниження. Воно особливо інтенсивне для одноатомних газів. Довжина ділянки нагріву тим більше, чим вище ступінь дисоціації двоатомного або багатоатомного газу.

Теплові і швидкісні межі ПС приблизно співпадають. При атмосферному тиску кут розкриття затопленої ПС (φ) дорівнює 10-18°. В ламінарних струменях φ=6-8°. Температура частинок звичайно дорівнює температурі плавлення або значно вище її. Швидкість розплавлених частинок не повинна перевищувати 100-300 м/с через розбризкування. Густина потоку частинок складає 103 - 105 ч/см2·с.

· Захист процесу плазмового напилення

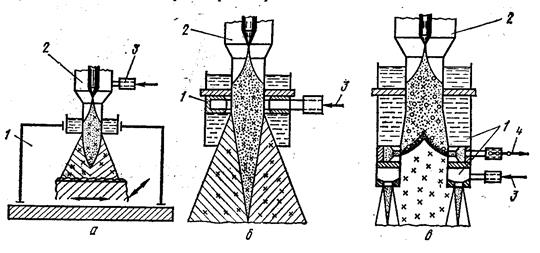

За ступенем захисту процесу розрізняють плазмове напилення: без захисту (див. рис. 2.6), з місцевим захистом і загальним захистом.

а) Плазмове напилення без захисту

Процес ведуть у відкритій атмосфері без ізоляції плазмового струменя, потоку напилених частинок і плями напилення від повітря. При цьому створюються сприятливі умови для окислення матеріалу, що розпилюється, і насичення його азотом. Вживання інертних плазмоутворюючих газів не забезпечує захист частинок від взаємодії з повітрям (див. рис. 2.3 а).

б) Плазмове напилення з місцевим захистом

Для цих цілей застосовують місцеві камери (рис. 2.22 а), які переміщають по поверхні виробу, або газову атмосферу з використанням додаткових соплових пристроїв (рис. 2.22 б і в). Основним недоліком струменевого захисту (див. рис. 2.22 б) є велика витрата захисного газу, що значно перевищує витрату плазмоутворюючого. Подібний захист технологічно малоефективний.

Достатньо надійний спосіб захисту при використанні насадок на соплову частину розпилювача (див. рис. 2.22 в). В насадці відбувається нагрів і прискорення частинок плазмовим струменем при повній ізоляції їх від повітря. На виході плазмовий струмінь відбирається за допомогою відсмоктування. Потік напилених частинок і пляма напилення легко ізолюються кільцевим потоком захисного газу, що створюється сопловим пристроєм. Цей спосіб також дозволяє регулювати, аж до усунення, термосилову дію плазмового струменя на поверхню виробу.

Рисунок 2.22 - Схеми плазмового напилення з місцевим захистом: а - місцева камера, б - струменевий захист з сопла, в - струменевий кільцевий захист з насадки; 1- місцева камера, сопло, насадка;

2- плазмовий розпилювач; 3 - подача захисного газу;

4 - відсмоктування ПС

в) Плазмове напилення із загальною захисною атмосферою

Напилення покриттів виконується в камері. Процес повністю ізольований від повітря. Атмосфера в камері формується плазмоутворюючим газом. Він скидається в атмосферу або поступає на регенерацію і процес проводять по замкнутому циклу. Тиск в камері може бути рівним атмосферному, менше і більше його. Способи плазмового напилення в камері перспективні, дозволяють одержувати покриття більш високої якості.

2.3.6 Основні переваги і недоліки плазмового напилення покриттів

а) Основні переваги:

1) висока продуктивність процесу (від 2-8 кг/г для плазмотронів потужністю 20 - 60 кВт до 50 - 80 кг/г для плазмотронів потужністю150- 200 кВт);

2) широкий діапазон видів матеріалу, що розпилюється (дріт, порошки з різною температурою плавлення, стрижні);

3) велика кількість параметрів, що забезпечують гнучке регулювання процесу напилення, якості напилених покриттів;

4) високі значення КВМ при напиленні дротяних матеріалів (0,25 - 0,7) і порошків (0,3 - 0,8);

5) можливість комплексної механізації і автоматизації;

6) широка доступність методу;

7) достатня економічність методу і невисока вартість найпростішого устаткування.

б) Основні недоліки:

1) невисокі значення коефіцієнта використання енергії: при дротяному напиленні 0,02-0,18; при порошковому - 0,001-0,02;

2) наявність пористості та інших видів несуцільностей (2-20%);

3) невисока адгезійна і когезійна міцність покриттів (σа,max =80-100 МПа);

4) високий рівень шуму (60-120 дБ при відкритому веденні процесу).

2.4 Способи і технологічні особливості газополуменевого напилення (ГПН)

2.4.1 Газове полум'я як джерело нагріву і розпилення матеріалу

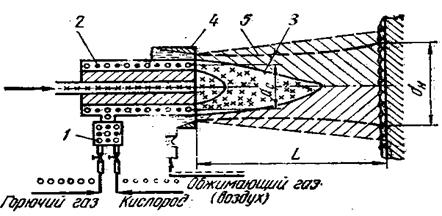

При ГПН джерелом нагріву і розпилення матеріалу є газове полум'я, одержане при згорянні пальних газів в кисні, рідше в повітрі. В розпилювачах по периферії сопла подається пальна суміш. Центральна частина служить для подачі в газополуменевий струмінь матеріалу, що розпилюється. Поблизу сопла газове полум'я є порожнім конусом з кільцевим перетином. По мірі віддалення від сопла утворюється суцільний потік високотемпературного газу. Схема газополуменевого напилення наведена на рисунку 2.23.

Рисунок 2.23 - Узагальнена схема газополуменевого напилення покриттів:

1 - змішувач; 2 - газополуменеве сопло; 3 - газовий струмінь;

4 - повітряне сопло; 5 - повітряний обтискний потік

Як пальні гази використовують: ацетилен (С2Н2), метан (СН4), пропан (СзН8), бутан (С4Н10), водень і ін. Їх основні теплофізичні характеристики наведені в таблиці 2.3.

Таблиця 2.3 - Основні теплофізичні характеристики пальних газів, що використовуються при газополуменевому напиленні покриттів

| Газ | С2Н2 | СН4 | С3Н8 | С4Н10 | Н2 |

| Відносна густина по повітрю | 0,91 | 0,56 | 1,57 | 2,10 | 0,07 |

| Теплотворна здатність при 293°К і Р=0.1 МПа, мДж/м3 | 56,5 | 35,8 | 93,5 | 125 | 10,8 |

| Швидкість розповсюдження газового полум`я в суміші з О2, м/с | 13,5 | 3,3 | 3,7 | - | 8,9 |

| Максимальна температура газового полум'я в суміші з О2, °К | 3373-3473 | 2273-2373 | 2673-2973 | 2673-2973 | 2273-2773 |

В основному застосовують газобалонне живлення розпилювачів. Тепловий ККД розпилювачів 0,8-0,9. Тобто в цьому випадку велика частина підведеної енергії витрачається на нагрів газу. На нагрів порошкових частинок витрачається тепла мало (ККД нагріву порошкових частинок складає 0,01-0,1).

Поряд з високою температурою газове полум'я має достатньо високу швидкість (300-800 м/с) , що дозволяє розганяти частинки, що напилюються, до 30-80 м/с і більш. Таким чином, газове полум'я є високотемпературним і високошвидкісним джерелом і може бути використане для напилення покриттів.

Найвищу теплотворну здатність мають пропанобутанові суміші (ΔH=93,5-125 мДж/м2), найбільша температура газового полум'я реалізується при використанні ацетилену в якості пального газу.

При ГПН подача матеріалу, що розпилюється, здійснюється по осі потоку, який покращує умови нагріву і прискорення частинок.

Для збільшення довжини високотемпературної частини газового струменя, в якому в основному відбувається нагрів і прискорення частинок, і тим самим інтенсифікації цих процесів, проводять обжимання газового полум`я струменем стислого повітря.

2.4.2 Класифікації способів ГПН

Нижче наведені класифікації способів ГПН, що найчастіше використовуються:

1) ГПН порошковими і дротовими матеріалами;

2) ГПН різними пальними газами;

3) ГПН ручними і механізованими способами.

2.4.3 Параметри процесу ГПН і їх вплив на ефективність процесу напилення

I. Конструктивні параметри

До конструктивних параметрів, що роблять найбільший вплив на ефективність процесу, відносять: діаметр газового сопла dc, розміри отворів і їх нахил до осі розпилювача. Ці параметри вибираються оптимальними при проектуванні. В процесі експлуатації вони майже не міняються.

II. Параметри режиму роботи розпилювача

а) Рід пального газу

Вплив роду пального газу на характеристики газового полум'я розглянуті раніше (див. підрозділ 2.4.l). Велику роль відіграє відношення витрати кисню до витрати пального газу β=  . Значення β визначає фізико-хімічні властивості полум'я, яке залежно від величини цього критерію може бути нейтральним, окислювальним або відновним (вуглецюючим). В процесі напилення β =1,4-4; нижня межа для ацетилену, верхня - для пропанобутанової суміші.

. Значення β визначає фізико-хімічні властивості полум'я, яке залежно від величини цього критерію може бути нейтральним, окислювальним або відновним (вуглецюючим). В процесі напилення β =1,4-4; нижня межа для ацетилену, верхня - для пропанобутанової суміші.

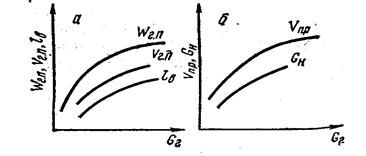

б) Витрати і тиск газів

При ГПН витрати пального газу змінюються в межах 0,5-3,0 м3/г. Його тиск знаходиться на рівні 0,030-0,035 МПа, сягаючи в пальниках рівного тиску 0,1МПа. Вплив витрат пального газу (GПГ) на теплову потужність газового полум'я (Wгп), його швидкість (Vгп), і довжину високотемпературної частини газового полум'я (lВ) якісно проілюстровано на рисунку 2.24 а, а на швидкість введення дроту (Vдр) і продуктивність напилення (Gнап.) - на рисунку 2.24 б.

Рисунок 2.24 - Вплив витрат пального газу (GПГ) на ефективність газополуменевого напилення

Витрати повітря, що використовується для обтиснення газового полум'я, складають 30-40 м3/г, його тиск 0,3-0,5 МПа. Такий же тиск кисню, що використовується при напиленні.