2.3 Способи і технологічні особливості плазмового напилення покриттів

2.3.1 Плазмовий струмінь як джерело нагріву і розпилення матеріалу

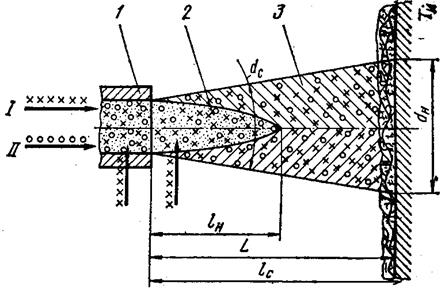

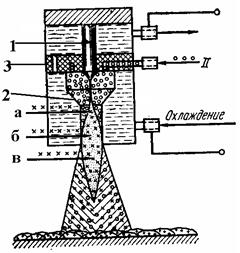

Узагальнена схема плазмового напилення наведена на рисунку 2.2.

Риcунок 2.2 – Узагальнена схема плазмового напилен-ня покриттів: 1 –плазмоут-ворююче сопло; 2 - ядро плазмового струменя (по-чаткова ділянка); 3 - основ-на ділянка плазмового стру-меня; I - подача матеріалу, що розпилюється; II –пода-ча плазмоутворюючого газу

Риcунок 2.2 – Узагальнена схема плазмового напилен-ня покриттів: 1 –плазмоут-ворююче сопло; 2 - ядро плазмового струменя (по-чаткова ділянка); 3 - основ-на ділянка плазмового стру-меня; I - подача матеріалу, що розпилюється; II –пода-ча плазмоутворюючого газу

Плазмовому струменю (ПС) притаманні висока швидкість і температура:

- середньомасова температура плазмового струменя на зрізі сопла сягає (6-25)·103К і легко регулюється;

- середньомасова швидкість плазмового струменя легко регулюється від дозвукових значень до надзвукових і досягає 1000-1500 м/с;

- часто для характеристики плазмових струменів, особливо їх теплофізичних параметрів, використовують середньомасове значення тепловмісту (ентальпії) на зрізі сопла. Воно знаходиться в межах

25-60 кДж/г і більш. Цей чинник надає вирішальний вплив на нагрів напилених частинок.

Наведені параметри плазмового струменя свідчать, що він є високошвидкісним, високотемпературним і високоентальпійним джерелом нагріву частинок. В ньому до температури плавлення можуть бути нагріті всі речовини, що є в природі, плавкі конгруентно.

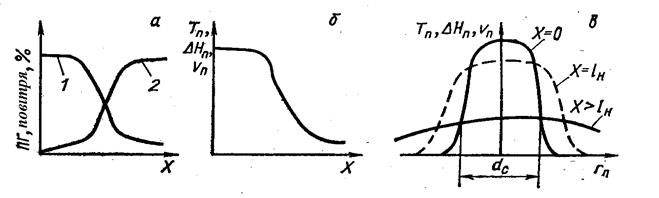

На рисунку 2.3 (б, в) наведено зміну параметрів плазмового струменя по його довжині і радіусу. Основну роль в нагріві і прискоренні напилених частинок грає ядро плазмового струменя.

1- ПГ; 2 - повітря

Рисунок 2.3 - Зміна складу плазмоутворюючого газу ( ПГ) на осі струменя (а), теплофізичних властивостей плазмового струменя по осі (б) і в перетинах (в)

ПС бувають турбулентні і ламінарні. Для турбулентних плазмових струменів довжина ядра (lя) звичайно складає від 5до 10 діаметрів сопла (dc) і знаходиться в межах 15-60 мм.

Ламінарні ПС характеризуються набагато більшою протяжністю ядра

(до 1м). Отже, в них створюються набагато кращі, ніж в турбулентних, умови для прогрівання і прискорення частинок. Також в ламінарних струменях практично відсутнє характерне для турбулентних перенесення маси упоперек потоку. Це зумовлює набагато менше підсмоктування в них повітря і, як наслідок, меншу взаємодію напилених частинок з компонентами навколишнього середовища (окислення, насичення газами і ін.).

Важливою характеристикою плазмових струменів є відношення потужності плазмотрона до витрати плазмоутворюючого газу. Для турбулентної плазми воно звичайно знаходиться в межах 6-8 кВт/м3, а для ламінарної - 11-12 кВт/м3. Також ламінарні плазмові струмені характеризуються меншим рівнем шуму (до 30-40дБ) в порівнянні з турбулентними (60-120 дБ).

При використанні ламінарних плазмових струменів утруднено введення порошку, оскільки він викликає їх турбулізацію. Тому в практиці напилення, в основному, використовуються затоплені турбулентні ПС як з дозвуковою, так і з надзвуковою швидкістю. В останньому випадку якість покриттів може наближатися до такої для детонаційно-газового напилення.

2.3.2 Класифікації способів плазмового напилення

Способи плазмового напилення частіше за все класифікують:

1) за видом матеріалу, що розпилюється;

2) за ступенем захисту;

3) за ступенем механізації.

2.3.3 Плазмоутворюючі гази

Плазмоутворюючі гази доцільно класифікувати за наступними групами:

а) інертні плазмоутворюючі гази:

- Аргон. Цей газ найбільш часто використовується для напилення. Вміст аргону в марках вищого, першого і другого сорту відповідно складає 99,99; 99,98; 99,95%. Основні домішки - азот і волога. Основний недолік - невисокі значення ентальпії плазмового струменя.

- Гелій. Вміст домішок в гелії високої чистоти - не більш 0,02%, технічному – 0,2% (об). Гелій забезпечує високі показники ентальпії ПС, але він в Україні дефіцитний і дорогий. Недолік - має малу густину. Отже, потрібні високі його витрати. Гелій, в основному, використовується як добавки до аргону для підвищення ентальпії плазмових струменів. Він застосовується при нанесенні покриттів з високотемпературних матеріалів (вольфрам, молібден і ін.)

б) активні плазмоутворюючі гази:

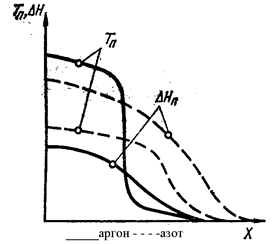

- Азот. З активних газів він частіше всього використовується в практиці напилення. В основному застосовують азот високої чистоти (99,5% N2). Його використання забезпечує отримання високоэнтальпійних плазмових струменів з більшою довжиною високотемпературної частини (див. рис. 2.4). В ній добре прогріваються порошкові частинки з тугоплавких матеріалів. Основний недолік: можлива азотизація розпилених частинок.

Рисунок 2.4 - Розподіл середньомасової температури Тп і ентальпії ΔΗп по осі плазмового струменя Х для різних плазмоутворючих газів

- Азот з добавками Н2. Водень використовується для підвищення ентальпії плазмового струменя. Його добавка в кількості, що перевищує 20%, приводить до ерозії плазмових сопел. Зазвичай його вміст в суміші з азотом складає 5- 20%.

Для напилення використовується водень різного ступеня чистоти. Найчистішим є водень марки А, що одержується електролізом води (98,8% Н2). Основні домішки: волога, кисень.

- Аміак забезпечує інтенсивне розігрівання частинок, але сопла стоять погано через ерозію.

- Повітря. Найдешевший плазмоутворюючий газ. В ньому добре прогрівається матеріал, що напилюється. Основний недолік - окислення частинок і насичення їх азотом.

- Кисень (повітря) + пальні гази (природний газ, пропан - бутанові суміші та ін). Ці суміші характеризуються високою тепловою потужністю. Додаткове тепло зумовлено згорянням пальних газів. При використанні цих сумішей можливе регулювання окислювально-відновного потенціалу плазмових струменів.

в) суміші інертних і активних газів:

- Аr + Н2. Ця суміш частіше за все застосовується в промисловості. Звичайно вміст в ній водню знаходиться на рівні 10-20%.

- Аг + N2. Зміст азоту зазвичай складає 10-70%.

2.3.4 Способи плазмового напилення

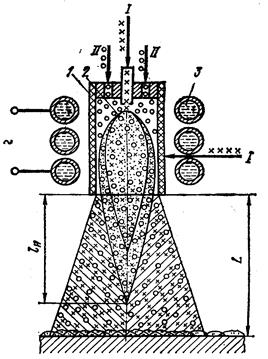

Розрізняють ПН з використанням високочастотних індукційних і дугових плазмотронів. ВЧ - плазмотрони (рисунок 2.5) знаходяться у стадії розробки. Їх основна перевага - введення матеріалу, що розпилюється, по осі плазмового струменя (осьова подача). Недолік: громіздкість (Н ~ 600 мм, d ~ 300 мм).

Найбільше поширення для плазмового нагріву газу одержали дугові плазмотрони. В них джерелом нагріву газу і переведення його в стан низькотемпературної плазми є електрична дуга.

Рисунок 2.5 - Схема високочастотного індукційного плазмотрона:

1 - сопло плазмотрона; 2 - плазмовий струмінь; 3 - індуктор; I - подача матеріалу, що розпилюється; II - подача плазмоутворюючого газу

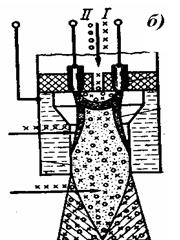

В основному в практиці напилення застосовуються однодугові плазмотрони. Принципова схема подібного плазмового пальника наведена на рисунку 2.6.

В основному в практиці напилення застосовуються однодугові плазмотрони. Принципова схема подібного плазмового пальника наведена на рисунку 2.6.

Рисунок 2.6 - Схема однодугового плазмотрона

Пальник складається з: стрижньового електрода 1; соплового електрода 2 і розділювальної ізолюючої вставки 3.

В однодугових плазмотронах осьова подача матеріалу утруднена. Тому застосовується його радіальне введення за схемами (див. рис. 2.6):

а) введення матеріалу, що розпилюється, вище за розташування активної плями дуги в сопловому пристрої (доанодна подача). При цьому досягаються найвищі значення ККД нагріву частинок;

б) введення матеріалу, що розпилюється, нижче за розташування активної плями дуги (заанодна подача)

в) введення матеріалу, що розпилюється нижче за зріз сопла (на зріз сопла).

Якщо негативний полюс джерела живлення приєднаний до стрижньового електрода, а позитивний - до соплового, говорять, що плазмотрон працює на «прямій» полярності. Якщо «+» приєднаний до стрижньового, а «-» до соплового електрода - плазмотрон працює на зворотній полярності.

В СНД набула поширення подача матеріалу за схемами а) і б). За кордоном – за схемою в). При цьому спрощується конструкція плазмового пальника.

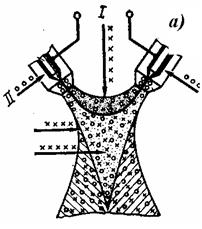

Разом з однодуговими набувають поширення двоструменеві плазмотрони і плазмотрони з трифазною дугою. Їх принципові схеми наведені на

рисунку 2.7.

Рисунок 2.7 – Схема двоструменевого плазмотрона (а) і плазмотрона з трифазною дугою (б)

Найбільше поширення набули однодугові розпилювачі, в яких використовуються два види дуг:

а) дуги з довжиною, що самовстановлюється, в яких анодна або катодна пляма в сопловому пристрої не фіксована. Струм дуги визначається її довжиною. Оскільки довжина дуги в цьому випадку непостійна, отже, не постійна і сила струму. Коливання довжини дуги відбувається з періодом, сумірним з часом нагріву порошку. Це погіршує умови його прогрівання. При короткій дузі спостерігатиметься слабкий нагрів плазмоутворюючого газу. Різко зросте частка тепла, що витрачається на нагрів електродів.

б) дуги з фіксованою довжиною. В одному з варіантів прив'язки опорної плями дуги робиться уступ в сопловому електроді на його торці. Кут забезпечує концентрацію напруженості електричного поля і тим самим стабілізацію довжини дуги. Lд ~ const, отже Iд ~ const.

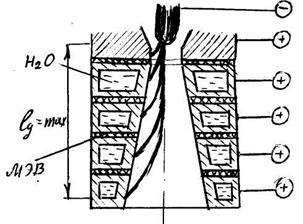

В іншому - до торця соплового електрода через електроізолюючу прокладку під'єднують кільце з електропровідного матеріалу, і на нього перемикають відповідний потенціал від джерела живлення. В цьому випадку довжина дуги також залишається практично незмінною. Подібних міжелектродних вставок може бути декілька, що дозволяє максимально розтягнути електричну дугу (рис. 2.8).

Рисунок 2.8 - Плазмотрон з міжелектродними вставками (МЕВ)

В подібних плазмотронах при використанні аргону в якості плазмоутворюючого газу можна збільшити напругу на дузі до 120 В. Для звичайних плазмових пальників воно знаходиться на рівні 35-40 В.

2.3.5 Вплив параметрів плазмового напилення на

ефективність процесу

Ефективне нанесення покриттів високої якості повинне протікати при мінімальних витратах електричної енергії і максимальному використанні матеріалу, що розпилюється.

Розглянемо чинники, що впливають на ефективність цього процесу.

I. Конструктивні параметри розпилювача (плазмотрона)

Конструктивні параметри розпилювача закладаються при його виробництві і при його експлуатації змінюються незначно.

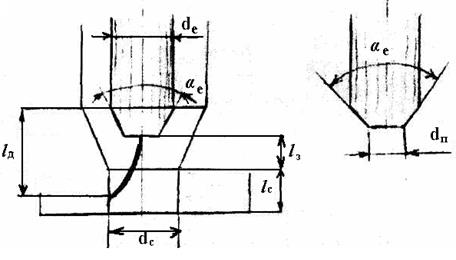

Найбільший вплив на ефективність процесу надають параметри електродного вузла соплової частини розпилювача. До них відносяться: діаметр сопла dc, довжина каналу сопла 1с, заглиблення електрода в соплі 1з, довжина прив'язки самовстановлюючої або фіксованої опорної плями дуги 1д, діаметр електрода dе, кут його заточування αе і діаметр притуплення електрода dn

(рис. 2.9).

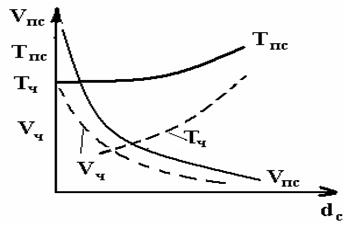

Найбільший вплив на ефективність процесу надає діаметр сопла. Звичайно у плазмотроні dc~3 - 8 мм. На рисунку 2.10 якісно показаний вплив зміни діаметра сопла на параметри плазмового струменя і потоку частинок.

Рисунок 2.9 - Конструктивні параметри соплової частини однодугового плазмового розпилювача: l3 - заглиблення електрода в сопло; dс - діаметр сопла; 1д - довжина дуги; αе - кут заточування електрода; dn-діаметр притуплення; l с - довжина сопла; dе- діаметр електрода

Рисунок 2.10 - Вплив діаметра сопла на параметри плазмового струменя і потоку частинок

Зі збільшенням діаметра сопла швидко зменшується швидкість плазмового струменя. Темп падіння швидкості частинок - менше. Температура плазмового струменя зростає незначно. Спостерігається різке зростання температури частинок. Цьому сприяє збільшення тривалості їх перебування в зоні нагріву і зростання температури плазми.

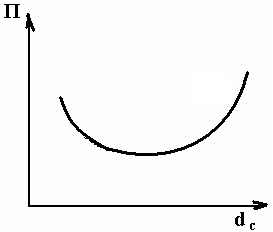

Подібна зміна параметрів потоку газу і напилених частинок обумовлює екстремальний вплив dc на пористість покриттів (рис. 2.11).

Рисунок 2.11 - Вплив діаметра сопла плазмового розпилювача на пористість покриттів

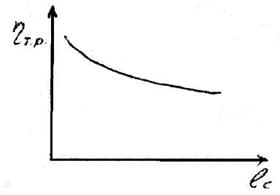

- Довжина каналу сопла.

З довжиною каналу сопла тісно позв'язана довжина дуги. Звичайно довжина каналу сопла вибирається з таким розрахунком, щоб активна пляма дуги знаходилася в самому каналі. В коротких соплах вона розташовується на їх торцевій частині. Це приводить до виходу сопла з ладу. Для розтяжки дуги використовують довгі сопла. В плазмових розпилювачах з довжиною дуги, що самовстановлюється, lc≈2-4dc. В розпилювачах з фіксованою довжиною дуги lc≈7-10dc. Вплив довжини дуги каналу сопла на тепловий ККД розпилювача наведений на рисунку 2.12.

Рисунок 2.12 - Вплив довжини сопла lс на тепловий ККД розпилювача ηтр

- Вплив конструкції сопла на температуру плазмового струменя Тпл

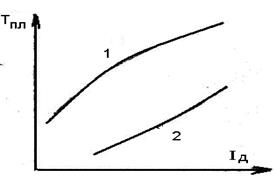

Вплив конструкції сопла на температуру плазмового струменя розпилювача наведений на рисунку 2.13.

Рисунок 2.13 – Вплив конструкції сопла плазмового розпилювача на температуру плазмового струменя: 1 – розпилювач з МЕВ; 2 - розпилювач з нефіксованою довжиною дуги

- Заглиблення електрода в сопло

При невеликих заглибленнях скорочується довжина дуги, збільшуються витрати тепла в електроди, параметри плазмового струменя (температура і ентальпія) суттєво падають.

Звичайно, l3 = 2 - 3 мм

- Профілювання сопла

Для забезпечення надзвукових швидкостей плазмових струменів застосовують сопла типу Лаваля. При використанні циліндричних сопел формуються дозвукові плазмові струмені.

- Діаметр електрода, кут його заточування і притуплення

Їх величини вибираються, в основному, виходячи з умов максимальної стійкості електрода. Зазвичай приймають dе=3-10 мм; dе =45-65°; dn=1-3 мм.

- Місце введення матеріалу, що розпилюється

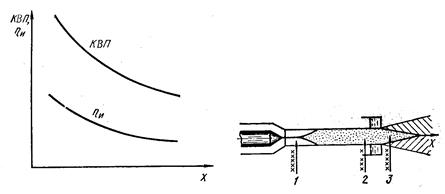

На рисунку 2.14 показаний вплив місця введення порошку в однодуговий плазмовий розпилювач на ефективність його нагріву. Найвищі значення ефективного ККД нагріву порошку (ηі) і коефіцієнта його використання досягаються при використанні доанодної подачі.

Рисунок 2.14 - Вплив місця введення порошку на ефективний ККД його нагріву (ηі) і коефіцієнт викорис-тання (КВП)

Рисунок 2.14 - Вплив місця введення порошку на ефективний ККД його нагріву (ηі) і коефіцієнт викорис-тання (КВП)