4. Хімічно пов'язані з поверхнею. До них відносяться: оксиди, гідрооксиди тощо.

ЗМІСТ

ВСТУП………………………………………………………………………………..5

1 ПІДГОТОВКА ПОВЕРХНІ ДО НАПИЛЕННЯ………………………………...5

1.1 Класифікація забруднень……………………………………………………..5

1.2 Основні цілі підготовки поверхні до напилення……………………………6

1.3 Технологічні процеси підготовки поверхні до напилення…………………6

1.3.1 Знежирення……………………………………………………………..6

1.3.2 Абразивно-струминна підготовка поверхні…………………………..7

1.3.3 Механічні методи підготовки поверхні……………………………….9

1.3.3.1 Насікання зубилом……………………………………………...9

1.3.3.2 Накатування…………………………………………………….9

1.3.3.3 Нарізання «рваної» різі………………………………………...9

1.3.3.4 Нарізання «рваної» різі з накочуванням вершин…………...10

1.3.4 Електричні методи підготовки поверхні……………………………10

1.3.4.1 Електроіскрова підготовка поверхні………………………..10

1.3.4.2 Обробка тліючим розрядом………………………………….10

1.3.4.3 Електрополіровка……………………………………….........11

1.3.5 Хімічна підготовка поверхні………………………………................11

1.4 Вплив методу підготовки поверхні на адгезійну міцність покриттів........11

2 ТЕХНОЛОГІЧНІ ОСОБЛИВОСТІ МЕТОДІВ ГТН…………………................11

2.1Узагальнена схема процесу ГТН…………………………………….............11

2.2 Класифікація процесів ГТН……………………………………………........12

2.3 Способи і технологічні особливості плазмового напилення покриттів.....13

2.3.1 Плазмовий струмінь як джерело нагріву і розпилення матеріалу.....13

2.3.2 Класифікації способів плазмового напилення……………….............15

2.3.3 Плазмоутворюючі гази………………………………………...............15

2.3.4 Способи плазмового напилення……………………………................17

2.3.5 Вплив параметрів плазмового напилення на

ефективність процесу…………………………………..........................20

2.3.6 Основні переваги і недоліки плазмового напилення покриттів........32

2.4 Способи і технологічні особливості газополуменевого

напилення (ГПН)…………………………………………………….............33

2.4.1 Газове полум'я як джерело нагріву і розпилення матеріалу…..........33

2.4.2 Класифікації способів ГПН………………………………...................35

2.4.3 Параметри процесу ГПН і їх вплив на ефективність

процесу напилення……………………………………….....................35

2.4.4 Основні переваги і недоліки газополуменевого напилення…...........37

2.5 Способи і технологічні особливості детонаційно-газового

напилення покриттів (ДГН)………………………………………..................37

2.5.1 Детонаційно-газовий вибух і продукти його розпаду - джерело нагріву і прискорення частинок, що напилюються……………............37

2.5.2 Особливості процесу ДГН…………………………………..................38

2.5.3 Класифікації способів ДГН………………………………....................39

2.5.4 Параметри процесу ДГН і їх вплив на ефективність напилення.......40

2.5.5 Основні переваги і недоліки ДГН…………………….........................42

2.6 Способи і технологічні особливості електродугової

металізації (ЕДМ)……………………………………………......................43

2.6.1 Електрична дуга як джерело нагріву матеріалу,

що розпилюється.....................................................................................43

2.6.2 Класифікація способів ЕДМ…………………………………..............45

2.6.3 Параметри ЕДМ і їх вплив на ефективність процесу…….................45

2.6.4 Основні переваги і недоліки ЕДМ, галузі застосування……............50

ВСТУП

Нанесення покриттів газотермічними і вакуумними методами дозволяє виготовляти вироби з широким діапазоном властивостей поверхні. Це дає змогу різко скоротити витрати металів за рахунок підвищення надійності і терміну експлуатації деталей машин, устаткування і споруд, виготовляти їх з рядових марок сталей і сплавів, а необхідні властивості робочих поверхонь забезпечувати сформованими на них шарами. Важливим є використання покриттів для відновлення розмірів зношених деталей.

У навчальному посібнику розглянуті особливості методів і способів газотермічного і вакуумного нанесення покриттів, вплив їх технологічних параметрів на ефективність процесу і основи технологій напилення; методи підготовки поверхні до напилення, фінішної обробки покриттів і діагностики їх якості.

l ПІДГОТОВКА ПОВЕРХНІ ДО НАПИЛЕННЯ

Підготовка поверхні до напилення є однією з основних технологічних операцій нанесення покриттів. Від якості її проведення багато в чому залежить адгезійна міцність напиленого шару та ряд інших його властивостей.

Поверхня деталі, що поступає на напилення, покрита різними забрудненнями. Вона не активна. Вільні валентності поверхневих атомів насичені хімічними зв'язками забруднень.

1.1 Класифікація забруднень

1. Фізичні або механічні забруднення. Вони вступають з поверхнею в слабкі адгезійні взаємодії. До них відносяться: пил, ворса, абразивні частинки та ін.

2. Органічні забруднення. Вони присутні у вигляді товстих і тонких плівок. До них відносяться: мастила, оливи, віск тощо.

3. Розчинні у воді. Це: солі, кислоти, луги.

4. Хімічно пов'язані з поверхнею. До них відносяться: оксиди, гідрооксиди тощо.

5. Газоподібні забруднення, адсорбовані поверхнею.

Найбільшу небезпеку при напиленні представляють органічні забруднення. Звичайний їх вміст на поверхні знаходиться в межах 1-5 г/м2. Суттєвий вплив виявляється вже при вмісті 1 г/м2 .

Менший негативний вплив на адгезійну міцність покриттів надають хімічно пов'язані з поверхнею забруднення. Стійкі оксидні плівки товщиною менше 0,5мкм не надають суттєвого впливу на контактну температуру. Їх наявність виявляється при товщині 10-15 нм. Менший вплив спостерігається за присутності на поверхні деталі легкосублімованих оксидних плівок. У контакті з розплавленими напиленими частинами вони руйнуються, сприяючи утворенню міцних зв'язків. Це відноситься до таких металів, як вольфрам, молібден і ін.

1.2 Основні цілі підготовки поверхні до напилення

1. Видалення забруднень.

2. Створення відповідної мікрогеометрії поверхні, що напилюється.

3. Активація поверхні, що напилюється.

При розробці технології підготовки поверхні до напилення необхідно прагнути того, щоб в одному технологічному процесі були досягнуті всі ці цілі або максимальна їх кількість.

1.3 Технологічні процеси підготовки поверхні до напилення

1.3.1 Знежирення

Проводиться для видалення з поверхні виробу всіх видів жирових забруднень. Завдяки попередній і подальшим промивкам видаляється більшість забруднень, не пов'язаних з поверхнею.

Якщо на напилення поступає велика кількість відносно невеликих деталей, то доцільно знежирення проводити у ваннах. Склад миючого розчину, що рекомендується: 35-40 г/л три натрій фосфату;

40-45 г/л кальцинованої соди.

Температура ванни 75-85°С, тривалість знежирення - 20-25 хв.

Потім - промивка в гарячій і холодній воді та сушка стислим підігрітим повітрям.

Коли покриття наносяться на ділянки поверхні крупногабаритних виробів, доцільно застосовувати місцеве знежирення протиранням дрантям, змоченим ацетоном, чотирихлористим вуглецем, бензином, уайт-спіритом і іншими активними розчинниками.

Якщо на напилення поступають сильно замастилені деталі і можливий їх нагрів до температури 700-800°С, їх поміщають в печі і прожарюють на повітрі при цих температурах до повного вигоряння органічних забруднень.

1.3.2 Абразивно-струминна підготовка поверхні

Проводиться шляхом обдування поверхні виробу струменем абразивного матеріалу. Для розгону частинок використовується стисле повітря. Для створення подібних струменів служать пістолети інжекторного або напірного типу.

Як абразивні матеріали використовують: ДЧК - дріб чавунний колений; ДСК - дріб сталевий колений; кварцевий пісок; електрокорунд.

Розмір частинок 0,3-1,5 мм. Тиск повітря 0,4-0,7 МПа. Воно не повинно містити вологи і мастила. Дистанція обробки 8-15 см, час 20-30 секунд.

Після обробки поверхня повинна бути матовою, блискучі ділянки на ній не допускаються. Шорсткість визначається товщиною покриттів, методом і способом напилення.

Після абразивно-струминної обробки поверхня стає надзвичайно активною. Так, наприклад, коефіцієнт самодифузії Ni підвищується до 30 разів. Звичайно дозволяється зберігати підготовлену до напилення деталь в сухому повітрі не більше 3-х годин.

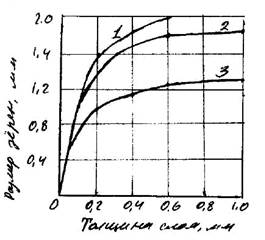

Розміри частинок абразивного матеріалу вибирають залежно від товщини матеріалу, що напилюється, матеріалу основи і ряду інших технологічних чинників. Рекомендації по грануляції абразивних частинок наведені на

рисунку 1.1 і в таблиці 1.1.

Таблиця 1.1 - Грануляція частинок кварцевого піску і сталевого дрібняку, що рекомендується для обробки поверхні різних матеріалів

| Вид матеріалу, що оброблюється | Розмір часток, мм | |

| Кварцевий пісок | Сталевий дрібняк | |

| 1. Сталь маловуглецева | 0,8-1,0 | 01,8-1,0 |

| 2. Сталь середньовуглецева | 1,0-1,8 | 1,0-1,5 |

| 3. Чавун сірий | 0,25-0,5 | - |

| 4. Чавун білий | 1,5-0,5 | 1,5-2,5 |

| 5. Скло | 0,25-0,5 | - |

| 6. Пластмаси | 0,3-0,6 | - |

Рисунок 1.1 - Залежність грануляції зерен абразивного матеріалу від товщини напиленого шару: 1 - кварцевий пісок, 2 - сталевий дрібняк, 3- сталевий дріб

Шорсткість поверхні, що готується, також визначається тиском стислого повітря. З його збільшенням вона зростає.

Важливою характеристикою, що визначає результати обдування поверхні виробів, є кут атаки. Експериментально показано, що вироби з сірого чавуну краще обробляти при кутах атаки, близьких 90°, а сталі - 45°.

При обробці сірого чавуну і падінні частинок нормально поверхні, абразивний матеріал вибиває м'які графітні частинки. Малі кути атаки (45° і менш) небажані, оскільки в таких умовах абразивні частинки зрізають виступи на поверхні, що готується, шорсткість зменшується.

В таблиці 1.2 наведені рекомендації щодо вибору режиму обдування поверхні різних матеріалів абразивними частинками.

Таблиця 1.2 - Рекомендовані режими абразивно-струминної обробки

поверхні різних матеріалів

| Матеріал деталі, що оброблюється | Відстань від сопла до деталі, мм | Р повітря, МПа | Кут атаки, град. |

| Сталь високовуглецева | 100-150 | 0,4-06 | 65-80 |

| Сталь маловуглецева | 100-150 | 0,2-0,4 | 45-65 |

| Чавун сірий | 100-150 | 0,15-0,30 | ~90 |

| Кольорові метали | 150-200 | 0,10-0,15 | 65-80 |

| Пластмаси | 200-250 | 0,10-0,15 | 65-90 |

| Скло або деревина | 200-250 | 0,05-0,10 | 45-80 |

1.3.3 Механічні методи підготовки поверхні

1.3.3.1 Насікання зубилом

Застосовується для підготовки поверхонь деталей типу вал, виготовлених з матеріалів з низькою і середньою твердістю. Обробка проводиться зубилом паралельно осі деталі. Зубило заточують під кутом 45°. Крок 3-6 мм. Глибина обробки 0,2-0,4 мм.

Така підготовка забезпечує підвищену міцність зчеплення покриттів з основою при тангенціальних навантаженнях.

1.3.3.2 Накатування

Застосовується для підготовки поверхонь в'язких матеріалів. Виконується одним або декількома зубчастими дисками, насадженими на один вал. Після накатування корисне обдування абразивним матеріалом.

1.3.3.3 Нарізання «рваної» різі

Метод знайшов широке розповсюдження при підготовці до напилення зовнішніх і внутрішніх поверхонь круглих виробів. Для отримання «рваної» різі різець встановлюється дещо нижче за центр деталі. Величина зсуву h

визначається за формулою

h=R·sinγ, sinγ =  ,

,

де h - зсув різця щодо осі деталі;

R - радіус деталі;

γ - кут заточування різця;

К - коефіцієнт, що характеризує матеріал, який оброблюється. Для сталі К1=0,393;

δ - відносне видовження матеріалу деталі.

Крок «рваної» різі повинен бути не менше діаметра напилених частинок.

1.3.3.4 Нарізання «рваної» різі з накочуванням вершин

Така підготовка проводиться при необхідності нанесення тонких покриттів на деталі або для забезпечення підвищеної міцності зв'язку напиленого шару з основою. Утворюється замок типу «ластівчин хвіст», що забезпечує збільшення адгезійної міцності покриттів.

1.3.4 Електричні методи підготовки поверхні

1.3.4.1 Електроіскрова підготовка поверхні

При торканні поверхні деталі електродом збуджується дуговий розряд. Частина матеріалу електрода переноситься на основу і приварюється до неї. Багаторазові торкання забезпечують утворення необхідної шорсткості на поверхні деталі. Метод застосовується для підготовки до напилення твердих поверхонь. Продуктивність - до 0,5 м2/ч.

Матеріал електрода вибирають залежно від матеріалу основи. При нанесенні покриттів на мідь і її сплави електроди виготовляють з міді, при напиленні покриттів на нікелеві сплави, сталь - їх матеріалом є нікель. Для забезпечення стійкого процесу електроіскрової обробки поверхні електроди охолоджують водою. Живлення електричного розряду здійснюється від спеціальних, рідше зварювальних трансформаторів.

1.3.4.2 Обробка тліючим розрядом

Застосовується для підігріву і активації поверхні виробів при вакуумному нанесенні покриттів і газотермічному напиленні при зниженому тиску.

1.3.4.3 Електрополіровка

Метод може бути використаний для підготовки поверхні деталей при вакуумному напиленні.

1.3.5 Хімічна підготовка поверхні

Заснована на різній швидкості травлення поверхні кристалів, їх меж і включень. Відповідні режими травлення забезпечують створення на поверхні основи необхідної шорсткості. Метод застосовується для підготовки до напилення тонкостінних деталей. Недолік - необхідність якісної промивки деталей і нейтралізації промивальної води і травильних розчинів.

1.4 Вплив методу підготовки поверхні на адгезійну

міцність покриттів

Вплив методу підготовки поверхні виробів до напилення на адгезійну міцність корозієстійких покриттів ілюструють дані, що наведені в таблиці 1.3.

Таблиця 1.3 - Вплив методу підготовки поверхні сталевої основи на адгезійну міцність покриттів [МПа]

| Матеріал, що напилюється | Метод підготовки поверхні | |||

| Піскоструминна обробка | Обдування А12О3 | Нарізання «рваної» різі | Нарізання «рваної» різі з накочуванням вершин | |

| AI | 9.8 | 21.3 | 24.7 | 28.2 |

| Zn | 10.1 | 13.7 | 17.1 | 21.0 |

| Х18Н10Т | 14.1 | 47.8 | 73.5 | 88 |

2 ТЕХНОЛОГІЧНІ ОСОБЛИВОСТІ МЕТОДІВ ГТН

2.1 Узагальнена схема процесу ГТН

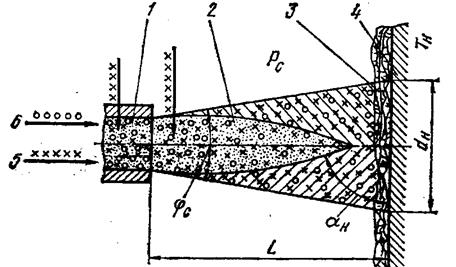

Узагальнена схема газотермічного напилення (ГТН) наведена на рисунку 2.1. Матеріал, що розпилюється у вигляді порошку, дроту, шнурів або стрижнів, подається в зону нагріву. Розрізняють радіальну і осьову подачу матеріалу. Нагрів напилених частинок поєднується з їх взаємодією з потоком розпилюючого газу. Основне його призначення полягає в розпиленні і прискоренні частинок в осьовому напрямі. У ряді методів напилення газ, що розпилює, виконує і функцію нагріву. При малому числі методів ГТН існує велика кількість їх різновидів, які називаються способами газотермічного напилення.

Рисунок 2.1 - Узагальнена схема процесу газотермічного напилення покриттів: 1 – генератор напилених частинок; 2 - двофазний струмінь; 3 - покриття;

4 - напилений виріб (основа); 5 - подача матеріалу, що розпилюється;

6 - подача газу, що розпиляє.

2.2 Класифікація процесів ГТН

Нижче наведені можливі класифікації процесів ГТН, в основу яких встановлені різні ознаки:

Вид енергії:

- з використанням електричної енергії. Їх ще називають газоелектричними. До них відносяться: ПН, ЕДМ, ВЧМ.

- методи, в яких енергія виділяється при згорянні пальних газів (газополуменеві методи напилення). До них відносяться: ДГН, ГПН.

Вид джерела теплоти:

- плазма – плазмовий метод напилення(ПН);

- електрична дуга – електродугова металізація (ЕДМ);

- індукційний нагрів матеріалів, що розпилюються, - високочастотна металізація (ВЧМ);

- газове полум'я - газополуменеві методи (ГПН);

- продукти детонаційного-газового вибуху - детонаційно-газове напилення (ДГН).

Вид матеріалу, що розпилюється:

- порошкові матеріали. Застосовуються при ПН, ГПН, ДГН;

- дротяні і стрижньові матеріали. Застосовуються при ПН, ЕДМ, ВЧМ, ГПН;

- порошковий дріт, порошкові шнури.

Ступінь захисту процесу:

- без захисту;

- з місцевим захистом;

- із загальним захистом процесу (напилення в камерах).

В останньому випадку процес може здійснюватися при атмосферному, зниженому або підвищеному тиску.

Ступінь механізації і автоматизації процесу:

- ручні способи (механізована тільки подача матеріалу);

- механізовані способи (також механізовано переміщення розпилювача відносно деталі, що напилюється);

- роботизовані та автоматизовані комплекси.

Періодичність потоку:

- напилення здійснюється безперервним потоком;

- циклічне ведення процесу.