Расчет критической продолжительности пожара по повышенной температуре.

(3.14)

(3.14)

Расчет критической продолжительности пожара по потере видимости.

(3.15)

Расчет критической продолжительности пожара по пониженному содержанию кислорода.

(3.16)

Расчет критической продолжительности пожара по выделению углекислого газа.

(3.17)

(3.17)

Расчет необходимого времени эвакуации.

Необходимое время эвакуации людей из помещения:

(3.18)

(3.18)

из сравнения tр и tнб получается:

tр=0,29 мин < tнб=0,31 мин.

ОПРЕДЕЛЕНИЕ ВЕРОЯТНОСТИ ЭВАКУАЦИИ И РИСКА

Вероятность эвакуации по эвакуационным путям:

Рэ.п.={0,999, если tр < tизб

Рэ.п.={0, если tр > tизб

Т.е. в нашем случае Рэ.п.=0,999

Вероятность эвакуации:

(3.19)

(3.19)

Расчетный индивидуальный риск:

(3.20)

(3.20)

>

>

То есть, условие безопасности людей не выполнено, значение индивидуального риска больше допустимого.

Выполним оценку социального риска на рассматриваемом объекте по формуле:

Поскольку tp<τбл принимаем Q10=0, следовательно, вероятность гибели в результате пожара 10 и более человек на рассматриваемом участке равно 0.

Выводы по разделу

1. Показана аттестация аналогичных рабочих мест по условиям труда на примере ЗАО «Техноткани»

2. Разработаны меры и мероприятия по улучшению условий труда

3. Проведен расчет социального и индивидуального риска при возникновение пожара в ткацком цеху

IV . РАЗДЕЛ БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

| ИСПОЛНИТЕЛЬ | ________________________ | Кипнис М.А. |

| (подпись) | (ФИО) | |

| КОНСУЛЬТАНТ | ________________________ | д.т.н., проф.Тюрин М.П. |

| (подпись) | (ФИО) |

Вопросы связанные с идентификацией и анализом опасных и вредных факторов в цехе №1 ЗАО «Техноткани» а также предложены мероприятия по доведения их до требуемого уровня предложены в предыдущей главе.

В соответствие с чем в разделе рассмотрены лишь вопросы обеспечения экологической безопасности.

4.1.Разработка мер по снижению выброса вредных веществ в атмосферу воздуха

4.1.2. Общие сведения об удаляемой пыле.

Пыль в цеху образуется при работе ткацких станков. Пыль, как упоминалось в предыдущей главе хлопчатобумажная с содержанием SiO2 менее 2%. В соответствие с ГОСТ 12.1.007-76[22] данное вредное вещество относиться к 4 классу опасности. Х/Б пыль вызывает раздражающее действие и может вызвать у ткачих воспаление поверхностей органов дыхания, кожи, слизистых оболочек.

Пыль удаляется от станков с помощью местных отсосов и вытяжной вентиляции. В соответствие с данными таблицей III.6, полученные при аттестации рабочих мест, иметься превышение пылью ПДК, поэтому предлагается установка пылеочистительных устройств.

4.1.3. Основы работы инерционных пылеуловительных устройств

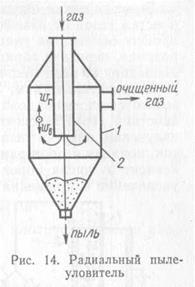

Работа инерционных пылеуловителей основана на резком изменение направления движения газов частицы под действием силы инерции стремяться двигаться в прежнем направление и в дальнейшем могут выделяться из газового потока.

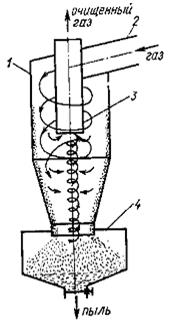

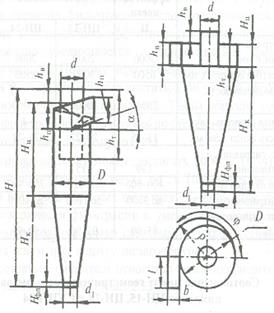

Широкое применение для сухой очистки газов получили циклоны различных типов (рис.IV.1). Газовый поток вводится в циклон через патрубок 2 по касательной к внутренней поверхности корпуса 1 и совершает вращательно-поступательное движение вдоль корпуса к бункеру 4. Под действием центробежной силы частицы пыли образуют на стенке циклона пылевой слой, который вместе с частью газа попадает в бункер. Отделение частиц пыли от газа, попавшего в бункер, происходит при повороте газового потока в бункере на 180°. Освободившись от пыли, газовый поток образует вихрь и выходит из бункера, давая начало вихрю газа, покидающему циклон через выходную трубу 3. Для нормальной работы циклона необходима герметичность бункера. Если бункер негерметичен, то из-за подсоса наружного воздуха происходит вынос пыли с потоком через выходную трубу.[30]

Все практические задачи по очистке газов от пыли с успехом решаются цилиндрическими (ЦН-11, ЦН-15, ЦН-24, ЦП-2) и коническими (СК-ЦН-34, СК-ЦН-34М и СДК-ЦН-33) циклонами НИИОГАЗа (Государственный научно-исследовательский институт по промышленной и санитарной очистке газов) . Конструктивные схемы и типовые размеры цилиндрических и конических циклонов НИИОГАЗа показаны соответственно на рис. IV.2 и в табл. IV.1 и IV.2. В РФ для циклонов принят следующий ряд внутренних диаметров Д мм: 200, 300, 400, 500, 600, 700, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000, 2400 и 3000. В табл. 29 и 30 геометрические размеры цилиндрических и конических циклонов даны в долях внутреннего диаметра D .[31]

|

|

рис. IV.1. Циклон рис IV.2. Циклон

Для всех циклонов бункеры имеют цилиндрическую форму диаметром D0 равным 1,51) для цилиндрических и (1,1÷1,2)D для конических циклонов. Высота цилиндрической части бункера составляет 0,8D днище бункера выполняется с углом 60° между стенками, выходное отверстие бункера имеет диаметр 250 или 500 мм.

Избыточное давление газов, поступающих в циклоны, не должно превышать 2500 Па. Температура газов во избежание конденсации паров жидкости выбирается на 30÷50°С выше температуры точки росы, а по условиям прочности конструкции - не выше 400°С. Производительность циклона зависит от его диаметра, увеличиваясь с ростом последнего. Эффективность очистки циклона серии ЦН падает с ростом угла входа в циклон. Так, при одних и тех же условиях работы получено:

, а

, а  . (IV.1)

. (IV.1)

Цилиндрические циклоны НИИОГАЗа предназначены для улавливания сухой пыли аспирационных систем. Их рекомендуется использовать для предварительной очистки газов и устанавливать перед фильтрами или электрофильтрами.

Таблица IV.1 – Геометрические размеры циклонов

| Геометрический размер | Тип циклона | ||||

| ЦН-15 | ЦН-24 | ЦН-11 | |||

| Угол наклона крышки и входного па- | 15 | 24 | 11 | ||

трубка циклона  , град , град

|

|

| |||

Высота входного Патрубка

| 0,66 | 1,11 | 0,48 | ||

Высота выхлопной трубы

| 1,74 | 2,11 | 1,56 | ||

Высота цилиндрической части циклона

| 2,26 | 2,11 | 2,06 | ||

Высота конуса циклона

| 2,0 | 1,75 | 2,0 | ||

| Общая высота циклона Н | 4,56 | 4,26 | 4,38 | ||

Высота внешней части выхлопной трубы

| - | 0,59 | - | ||

Внутренний диаметр пылевыпускного

отверстия

| 0,3—0,4 | ||||

| Ширина входного патрубка в циклоне | - | 0,2 | - | ||

| Ширина входного патрубка на входе | -. | 0,26 | - | ||

| Длина входного патрубка | - | 0,6 | - | ||

Высота фланца

| - | 0,1 | - | ||

Таблица IV.2 – Геометрические размеры циклонов

| Геометрический размер | Тип циклона | ||

| СДК-ЦН-33 | СК-ЦН-34 | СКЦН-34М | |

Высота цилиндрической части Н и высота заглубления выхлопной трубы

| 0,535 | 0,515 | 0,4 |

| Высота конической части Нк | 3,0 | 2,11 | 2,6 |

| Внутренний диаметр выхлопной трубы d | 0,334 | 0,340 | 0,22 |

| Внутренний диаметр пылевыпускного отверстия

| 0,334 | 0,229 | 0,18 |

| Ширина входного патрубка b | 0,264 | 0,214 | 0,18 |

Высота внешней части выхлопной трубы

| 0,2—0,3 | 0,515 | 0,3 |

Высота установки фланца

| 0,1 | 0,1 | 0,1 |

Длина входного патрубка

| 0,6 | 0,6 | 0,6 |

| Высота входного патрубка ha | 0,535 | 0,2—0,6 | 0,4 |

Текущий радиус улитки

|  D/2+Ј<p/2jr D/2+Ј<p/2jr

|

|

|

Циклоны ЦН-15 изготавливают в соответствии с ОСТ 26.14-1385-76 [27] и ОСТ 26.14-1268-75 [28] из углеродистой или низколегированной стали. Циклоны ЦН-15 и ЦП-2 во взрывоопасном исполнении изготавливают в соответствии с ОСТ 24.838.13-73. [29]

Конические циклоны НИИОГАЗа серии СК, предназначенные для очистки газов от сажи, обладают повышенной эффективностью по сравнению с циклонами типа ЦН, что достигается за счет большего гидравлического сопротивления циклонов серии СК.

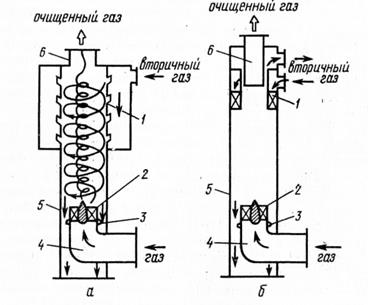

Рис. IV.3. Вихревой пылеуловитель соплового (а) и лопаточного (б) типа

Вихревые пылеуловители (ВПУ) относят к аппаратам центробежного действия. Отличительная особенность ВПУ - высокая эффективность очистки газа от тончайших фракций (менее 3 ÷ 5 мкм), что позволяет им в отдельных случаях конкурировать с фильтрами.

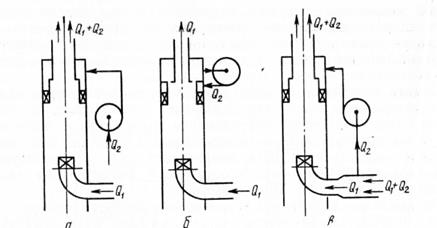

Существуют две конструктивные разновидности ВПУ: сопловой (рис. IV.3, а) и лопаточный (рис. IV.3, б) типы. Процесс обеспыливания в таком пылеуловителе происходит следующим образом: запыленный газ поступает в камеру 5 через изогнутый патрубок 4. Для предварительного закручивания запыленного газа в камеру 5 встроен лопаточный завихритель типа «розетки» 2. В ходе своего движения вверх к выхлопному патрубку 6 газовый поток подвергается действию вытекающих из завихрителя 1 (наклонные сопла в ВПУ соплового типа, наклонные лопатки в ВПУ лопаточного типа) струй вторичного воздуха, которые придают потоку вращательное движение. Под действием центробежных сил, возникающих при закручивании потока, частицы пыли устремляются к его периферии, откуда спиральными струями вторичного потока перемещаются к низу аппарата в кольцевое межтрубное пространство. Безвозвратный спуск пыли в бункер обеспечивается подпорной шайбой 3. Вторичный воздух в ходе спирального обтекания потока очищаемого газа постепенно проникает в него.

Подача вторичного воздуха кольцевым направляющим аппаратом с наклонными лопатками усложняет конструкцию, но обеспечивает более интенсивное закручивание потока газа и, как следствие, более высокую экономичность процесса очистки. Так, гидравлическое сопротивление ВПУ лопаточного типа у существующих аппаратов на 25% меньше, а остаточная концентрация пыли в 1,75 раза ниже, чем у ВПУ соплового типа. [32]

Оптимальное количество вторичного воздуха находится в пределах 40÷65% от количества очищаемого газа. ВПУ практически сохраняет эффективность очистки газа от пыли при уменьшении его расхода на 50% и увеличении - на 15%. Слабая чувствительность эффективности очистки к расходу запыленного газа объясняется тем, что процесс очистки в ВПУ зависит в основном от параметров вторичного воздуха. Если последние остаются неизменными, то окружная скорость потока запыленного газа не меняется, что сохраняет постоянной действующую на частицы пыли центробежную силу, определяющую эффективность очистки. Повышение давления вторичного воздуха в ВПУ приводит к увеличению эффективности очистки пыли. Гидравлическое сопротивление и удельный расход энергии ВПУ при этом соответственно возрастают. Оптимальное рабочее давление вторичного воздуха для существующих установок 2000÷6000 Па.

В качестве вторичного потока может быть использован воздух окружающей среды (рис. IV.4 а), очищенный газ (рис. IV.4 б) или запыленный газ (рис. IV.4 в). С экономической точки зрения более выгодно использование загрязненного газа. В этом случае производительность установки повышается на 40÷65% без заметного снижения эффективности очистки. Менее выгодным считается использование воздуха окружающей среды. В то же время этот вариант себя оправдывает при очистке горячих газов, нуждающихся в предварительном охлаждении. Максимальная эффективность очистки достигается при использовании в качестве вторичного воздуха переработанной части потока очищенного газа. В этом случае (рис. IV.4 б) часть наименее очищенного воздуха (у периферии потока) снова возвращается в ВПУ на доочистку. Минимальный размер частиц, улавливаемых ВПУ, подсчитывают по приближенной зависимости:

(IV.2)

(IV.2)

где Н - высота сепарационного объема, м;  - окружная скорость вращения газа, м/с.

- окружная скорость вращения газа, м/с.

|

|

Рис. IV.4. Схемы подвода в ВПУ вторичного потока: а — воздух окружающей среды; б — очищенный газ; в — запыленный газ

Гидравлическое сопротивление ВПУ имеет оптимальное в экономическом отношении значение при номинальных расходах запыленного газа  и вторичного воздуха

и вторичного воздуха  . Потери давления газа в ВПУ, определяющие величину расхода энергии на очистку газа, равны:

. Потери давления газа в ВПУ, определяющие величину расхода энергии на очистку газа, равны:

(IV.3)

(IV.3)

где  - суммарный расход, м3/с;

- суммарный расход, м3/с;  - перепад давления между входом и выходом из аппарата;

- перепад давления между входом и выходом из аппарата;  - перепад давления вторичного воздуха (перепад давления газа в сопле и на входе в аппарат), Па. [16]

- перепад давления вторичного воздуха (перепад давления газа в сопле и на входе в аппарат), Па. [16]

Удельный расход энергии существующих ВПУ находится в пределах 0,4÷1,3 кВт-ч на 1000 м3 воздуха. С увеличением габаритов ВПУ удельный расход энергии и эффективность очистки пыли заметно снижаются. Эффективность очистки пыли одного из ВПУ с медианным диаметром  (из них 86% с d 4 <5 мкм) составила 0,96, а удельный расход энергии ÷ 0,45

(из них 86% с d 4 <5 мкм) составила 0,96, а удельный расход энергии ÷ 0,45  кВт-ч/1000 м3. При производительности (по запыленному газу) порядка 12 000 м3/ч гидравлическое сопротивление не превышает 1000 Па.

кВт-ч/1000 м3. При производительности (по запыленному газу) порядка 12 000 м3/ч гидравлическое сопротивление не превышает 1000 Па.

Суммарная эффективность очистки пыли в ВПУ практически не зависит от входной концентрации загрязнений в широком диапазоне ее изменения от 0 до 300 г/м3.

4.1.4. Расчет циклона.

Для расчета циклона НИИОГАЗа (Государственный научно-исследовательский институт по промышленной и санитарной очистке газа) задаемся следующими исходными данными: объем очищаемого газа Q=1 м3/с, плотность газа при рабочих условиях ρ=1,2 кг/м3, вязкость газа при рабочей температуре μ=22,2•106 Па•с, дисперсный состав пыли δ50=10 мкм и lgσч=0,3; входная концентрация пыли свх=3,1 г/м3, плотность частиц пыли ρч=1500 кг/м3

Расчет циклона проводиться в следующем порядке:

1. Задаемся типом циклона ЦН -15. Из таблицы IV.3 выбираем оптимальную скорость в сечение циклона диаметром D.

Таблица IV.3 – оптимальная скорость в циклоне

| Тип циклона | ЦН-24 | ЦН-15 | ЦН-11 | СДК-ЦН-33 | СК-ЦН-34 | СК-ЦН-34м |

| 4,5 | 3,5 | 3,5 | 2,0 | 1,7 | 2,0 |

Для ЦН-15 оптимальная скорость равна 3,5 м/с

2. Вычисляем диаметр циклона D (м) по формуле  (IV.4) и выбираем диаметр из стандартного ряда, для расчетного циклона ЦН-15 диаметр будет 600мм.

(IV.4) и выбираем диаметр из стандартного ряда, для расчетного циклона ЦН-15 диаметр будет 600мм.

3. По выбранному диаметру циклона находим действительную скорость движения газа в циклоне, м/с  (IV.5), где n – число циклонов

(IV.5), где n – число циклонов

, действительная скорость в циклоне не откланяется от оптимальной более чем на 15%.

, действительная скорость в циклоне не откланяется от оптимальной более чем на 15%.

4. Определяем коэффициент гидравлического сопротивления одиночного циклона ζ=k1k2ζ500=1,0•0,99•163=163 (IV.6), где k1 – поправочный коэффициент на диаметр циклона таб. IV.4

Таблица IV.4 – значение поправочного коэффициента

| Тип циклона | Значение | ||||

| 150 | 200 | 300 | 450 | 500 и более | |

| ЦН-11 | 0,94 | 0,95 | 0,96 | 0,99 | 1,0 |

| ЦН-15, мЦН-24 | 0,85 | 0,90 | 0,93 | 1,0 | 1,0 |

| СДК-ЦН-33, СК-ЦН-34, СК-ЦН-34м | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 |

для расчетного циклона k1=1,0; k2 – поправочный коэффициент на запыленность газа (таб IV.5)

Таблица IV.5 – значение поправочного коэффициента

| Тип циклона | Значение | ||||||

| 0 | 10 | 20 | 40 | 80 | 120 | 150 | |

| ЦН-11 | 1 | 0,96 | 0,94 | 0,92 | 0,90 | 0,87 | - |

| ЦП-15 | 1 | 0,93 | 0,92 | 0,91 | 0,90 | 0,87 | 0,86 |

| ЦН-24 | 1 | 0,95 | 0,93 | 0,92 | 0,90 | 0,87 | 0 86 |

| СДК-ЦН-33 | 1 | 0,81 | 0,785 | 0,78 | 0,77 | 0,76 | 0,745 |

| СК-ЦН-34 | 1 | 0,98 | 0,947 | 0,93 | 0,915 | 0,91 | 0,90 |

| СК-ЦН-34М | 1 | 0,99 | 0,97 | 0,95 | - | - | - |

выбираем k2=0,99, ζ500- коэффициент гидравлического сопротивления одиночного циклона диаметром 500 мм. Значения выбираем из таб. IV.6

Таблица IV.6 – значения коэффициентов гидравлических сопротивлений.

| Тип циклона | Значение | Тип циклона | Значение | ||

| При выхлопе в атмосферу | При выхлопе в гидравлическую сеть | При выхлопе в атмосферу | При выхлопе в гидравлическую сеть | ||

| ЦН-11 | 245 | 250 | СДК –ЦН-33 | 520 | 600 |

| ЦН-15 | 155 | 163 | СК-ЦН-34 | 1050 | 1150 |

| ЦН-24 | 75 | 80 | СК-ЦН-34М | - | 2000 |

Для расчетного циклона ζ500=163.

5. Вычисляем гидравлическое сопротивление  (IV.7)

(IV.7)

6. Определяем эффективность очистки газа в циклоне

η=0,5•[1+Ф(х)]=0,5[1+0,73]=0,86=86% (IV.8)

где Ф(х) – табличная функция от параметра х, равного:

(IV.9)

(IV.9)

Значения  и

и  для каждого циклона приведены ниже:

для каждого циклона приведены ниже:

Таблица IV.7 – зависимость пармаметров пыли от типа циклона

| Тип циклона | ЦН-24 | ЦН-15 | ЦН-11 | СДК-ЦН-33 | СК-ЦН-34 | СК-ЦН-33м |

,мкм ,мкм

| 8,5 | 4,5 | 3,65 | 2,31 | 1,95 | 1,3 |

| 0,308 | 0,352 | 0,352 | 0,364 | 0,308 | 0,340 |

Для циклона ЦН-15 выбираем  =4,5 и

=4,5 и  =0,352. Значения

=0,352. Значения  определены по условиям работы типового циклона: Dт=0,6 м; ρч.т=1930 кг/м3, μт=22,2•106 Па•с; wт=3,5 м/с.

определены по условиям работы типового циклона: Dт=0,6 м; ρч.т=1930 кг/м3, μт=22,2•106 Па•с; wт=3,5 м/с.

Для учета влияния отклонения условий работы от типовых на величину  используем соотношение.

используем соотношение.

(IV.10)

(IV.10)

Определив по формуле (IV.9) значение х, находим параметр Ф по данным:

| х | -2,70 | -2,0 | -1,8 | -1,6 | -1,4 | -1,2 |

| Ф(х) | -0,0035 | 0,0228 | 0,0359 | 0,0548 | 0,0808 | 0,1151 |

| х | -1,0 | -0,8 | -0,6 | -0,4 | -0,2 | |

| Ф(х) | 0,1587 | 0,2119 | 0,2743 | 0,3446 | 0,4207 | |

| х | 0 | 0,2 | 0,4 | 0,6 | 0,8 | 1,0 |

| Ф(х) | 0,5000 | 0,5793 | 0,6554 | 0,7257 | 0,7881 | 0,8413 |

| х | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,7 |

| Ф(х) | 0,8849 | 0,9192 | 0,9452 | 0,9641 | 0,9772 | 0,9965 |

Эффективность очистке для заданного дисперсного состава пыли составляет 86%

7. Получив эффективность работы циклона, можно вычислить концентрацию пыли которая попадет в атмосферу после прохождению циклона свых=свх•η=3,1•(1-0,74)=0,8 мг/м3. (IV.11)

4.1.5. Расчет ВЗП.

Инерционный пылеуловитель со встречными закрученными потоками (ВЗП) используется для отделения охлажденных частиц материала от газового потока. Учитывая крупный размер улавливаемых частиц (dм>0,1 мм), эффективность улавливания можно принять η=100%

Для расчета ВЗП (встречные закрученные потоки) используем те же исходные данные что и для циклона.

1. Вычисляем объем газа на входе Vп=Qохл/ρохл=1/1,2=0,8 м3 (IV.12)

2. Вычисляем диаметр ВЗП D (м) по формуле  (IV.13), где wоп=6-8 м/с – средняя скорость газа, отнесенная к поперечному сечению аппарата. Выбираем диаметр из стандартного ряда, для расчетного ВЗП диаметр будет 400мм.

(IV.13), где wоп=6-8 м/с – средняя скорость газа, отнесенная к поперечному сечению аппарата. Выбираем диаметр из стандартного ряда, для расчетного ВЗП диаметр будет 400мм.

3.По выбранному диаметру ВЗП находим действительную скорость движения газа в ВЗП, м/с  (IV.14), где n – число ВЗП

(IV.14), где n – число ВЗП

, действительная скорость в ВЗП не откланяется от оптимальной более чем на 15%.

, действительная скорость в ВЗП не откланяется от оптимальной более чем на 15%.

4.Определяем объем воздуха, подаваемого в пылеуловитель по верхнему каналу.

Vп2=Vп•k=0,8•0,6=0,48 м3 (IV.15), где k=0,5-0,7 – кратность расхода, представляющая отношение Vп2/Vп1

Vп1=Vп(1-k)=0,8(1-0,6)=0,32 м3 (IV.16)

5. Вычисляем гидравлическое сопротивление ВЗП

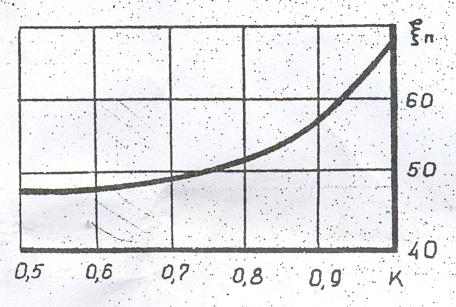

(IV.17), где ζп – коэффициент гидравлического сопротивления, величина которого зависит от k и выбирается в соответствие с графиком:

(IV.17), где ζп – коэффициент гидравлического сопротивления, величина которого зависит от k и выбирается в соответствие с графиком:

рис.IV.5 – зависимость коэффициента гидравлического сопротивления от кратности расхода

7. Скорость газа во входных тангенциальных каналах пылеуловителя выбираем в пределах Vп1≈Vп2=15-20 м/с

Площадь поперечного сечения входных каналов:

нижнего

(IV.18)

(IV.18)

верхнего  (IV.19)

(IV.19)

8. Основные геометрические размеры аппарата:

8.1 Диаметр газоотводной трубы

d3=0,6Dn=0,6•0,4=0,24 м (IV.20)

8.2 Диаметр завихрителя первичного потока

d1=0,5Dn=0,5•0,4=0,2 м (IV.21)

8.3 Диаметр вытеснителя

d2=0,2Dn=0,2•0,4=0,08 м (IV.22)

8.4 Диаметр пылесборника

D1=1,5Dn=1,5×0,4=0,6 м (IV.23)

8.5 Высота сепарационной зоны

Hс=2Dn=2×0,4=0,8 м (IV.24)

8.6 Общая высота аппарата

H»6,2Dn=6,2×0,4=2,48 м (IV.25)

8.7 Размеры канала для входа первичного воздуха:

ширина

(IV.26)

(IV.26)

высота

(IV.27)

(IV.27)

8.8 Размеры канала для входа вторичного воздуха:

высота

(IV.28)

(IV.28)

ширина

(IV.29)

(IV.29)

Сравнивая результаты расчетов Циклона ЦН-15 и ВЗП, можно прийти к выводу что для одних и тех же исходных условий ВЗП эффективнее очищает внутренний воздух цеха от хлопчатобумажной пыли и препятствует её попаданию в атмосферу.

Выводы по раздела.

1. Для очистки выбрасываемого воздуха от пыли были проанализированы и рассчитаны 2 типа пылеуловителей Циклон и ВЗП, проведен анализ эффективности и затем проведен технико-экономический расчет позволяющий выбрать один из них.

для D, мм

для D, мм при

при