Исследование работы вибрационного бункера для мелких деталей

Выполнил: ст гр. 1409

Проверил: преподаватель Клочкова К.В.

Лабораторная работа № 6.

ИССЛЕДОВАНИЕ РАБОТЫ ВИБРАЦИОННОГО БУНКЕРА ДЛЯ МЕЛКИХ ДЕТАЛЕЙ

Основная роль загрузочных устройств, при использовании их в РТК, заключается в подаче заготовок и деталей в ориентированном положении.

Задача ориентации заготовок и деталей может решаться на различных этапах автоматизированного технологического процесса:

ориентация непосредственно в загрузочном устройстве;

ориентация на исходной для захвата ПР позиции;

ориентация в процессе межоперационного транспонирования;

ориентация в процессе захвата промышленным роботом;

ориентация при перемещении заготовки или детали промышленным роботом;

ориентация заготовок и деталей на рабочей позиции.

В РТК нашли применение самые разнообразные конструкции загрузочных устройств, которые могут быть разделены на три основных класса: магазинные загрузочные устройства, бункерные и вибрационные.

Магазинные загрузочные устройства включают комплекс функциональных механизмов, осуществляющих накопление и выдачу заготовок и деталей на исходную позицию. В меньшей степени, чем магазинные, используются бункерные загрузочные устройства. Бункерные загрузочные устройства являются типовыми элементами автоматического производства, которые сочетают в себе функции межоперационного накопления полуфабриката (задела) и перемещения штучных изделий из ёмкости бункера в ориентированном положении в рабочую зону станка или на транспортную систему.

Детали в бункер насыпаются навалом без их предварительного ориентирования. С помощью бункерных загрузочных устройств осуществляется автоматическая подача деталей достаточно простой формы и сравнительно небольших габаритов (роликов, колпачков, гильз, колец, шайб, втулок, трубок, валиков и т.д.). Бункерное загрузочное устройство включает следующие функциональные механизмы: бункер, механизм захвата и ориентирования, механизм отвода избыточных деталей, лоток для подачи детали на исходную позицию, отсекатель. Формы бункеров весьма разнообразны. Наиболее распространены ковшеобразные и цилиндрические. Дно и стенки бункера расположены под углом к горизонтальной плоскости, благодаря чему отдельные детали под действием собственного веса и возникающих сил трения движутся в направлении к захватным органам. В процессе этого движения детали, увлекаемые силами трения вращающегося диска, пересыпаются и одновременно перемешиваются, занимая в пространстве положение, благоприятное для захвата их захватными органами. По принципу выполнения функций ориентации все существующие методы делятся на пассивные и активные. Пассивные методы ориентации заключаются в том, что при неправильном расположении заготовки или детали она удаляется из общего потока (например, обратно в бункер). На позицию захвата поступают только правильно ориентированные заготовки и детали. При активном методе ориентация осуществляется принудительным приведением последовательно всех заготовок и деталей в требуемое положение.

Бункерные загрузочные устройства проектируются и изготавливаются под конкретную номенклатуру деталей. Кроме того, интенсивное перемешивание заготовок и деталей в бункере приводит к порче их внешних поверхностей. Эти недостатки бункерных загрузочных устройств явились причинами того, что они в РТК применяются реже, чем магазинные загрузочные устройства.

По характеру воздействия ориентации на заготовки и детали различают контактный и бесконтактный методы ориентации. Контактный метод заключается в том, что заготовкам и деталям требуемое положение придается путем непосредственного механического воздействия ориентирующим органом. Бесконтактный метод ориентации предусматривает воздействие на заготовки и детали без непосредственного жесткого контакта с ориентирующим органом (гравитационным и электромагнитным силовыми полями, пневматическими и гидравлическими силами).

Вибрационные загрузочные устройства отличаются простотой конструкции, универсальностью, надежностью и экономичностью. В этих устройствах перемещение деталей обеспечивается колебаниями бункера или лотка по определенному закону, а ориентирование - применением специальных контактных и бесконтактных методов и средств. Вибрация позволяет производить выборку заготовок и деталей из бункера без захватных органов; уменьшает силы трения между заготовками, деталями и поверхностями загрузочного устройства, что способствует более свободному развороту и движению их в бункере; предотвращает повреждение поверхности и является в ряде случаев единственно возможным способом автоматизации загрузки; исключает образование устойчивых сводов и заторов в бункерах. Это повышает маневренность и универсальность загрузочных устройств и позволяет одним и тем же спиральным лотком подавать различные по размерам и конфигурации детали (шайбы, валики, зубчатые колеса и т.д.).

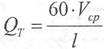

Предельная технологическая производительность вибрационных загрузочных устройств может быть определена из условия перемещения правильно ориентированных заготовок, движущихся плотным потоком друг за другом:

где Vcp - скорость транспортирования заготовок, м/с;

/ - длина заготовки, мм.

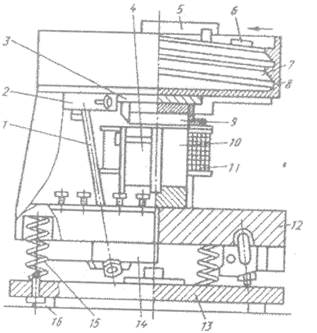

Вибрационный бункер для мелких деталей (шайб, колпачков и др.) (рис. 9.1) состоит из чаши 8, подвешенной с помощью верхних 2 и нижних 14 башмаков на трех наклонных стержнях 1 к плите 12.

Между стержнями на плите смонтирован вибратор 4, состоящий из катушки электромагнита 11 с сердечником 10 и якорем 9, связанный через алюминиевую прокладку 3 с дном чаши. Внутри чаши имеется спиральный лоток 7 (в виде полки), а наверху — приемник 5 выдачи деталей. Бункер на трех пружинах 15 установлен на основании 13, которое опирается на три резиновые амортизатора 16. При включении бункера чаша под воздействием вибратора совершает вибрационное (круговое) движение, в результате чего засыпанные в чашу детали 6 начинают перемещаться по спиральному лотку 7 вверх к приемнику выдачи.