Глава 2. Ручная дуговая сварка, электроды и оборудование.

2.1Оборудование и электроды для ручной дуговой сварки.

Технологические процессы сварки занимают ведущее место при производстве изделий, поскольку с их помощью изготавливают почти 70 % всех деталей.

Большое разнообразие форм и размеров деталей обусловливает необходимость применения в производстве разных видов сварки.

Ручную дуговую сварку выполняют, как правило, металлическими электродами при питании дуги постоянным или переменным током. Электрическая дуга постоянного тока более стабильна, кроме того, эту сварку можно проводить при прямой или обратной полярности, присоединяя в первом случае к детали плюс источника энергии, а к электроду - минус, а в другом случае - наоборот.

Обратная полярность позволяет уменьшить глубину проплавления детали, поскольку на положительном электроде выделяется тепла на 20 % больше, нежели на отрицательном. Поэтому детали толщиной менее 3 мм необходимо сваривать постоянным током обратной полярности, чтобы избежать прожогов.

Источниками постоянного тока при ручной сварке являются преобразователи, выпрямители и агрегаты.

При изготовлении деталей дуговой сваркой возникают следующие нежелательные последствия: окисляется металл, поглощается азот, выгорают легирующие добавки, происходят объемные и структурные превращения, что приводит к короблению деталей, нарушению термической обработки и снижению твердости. Окисление металла понижает механические свойства и пластичность наплавленных или сваренных участков. Поглощение азота за счет образования нитрида железа, марганца и других элементов увеличивает прочность сварного шва, однако резко уменьшает его пластичность.

Для уменьшения отрицательного влияния рассмотренных явлений на изготавливаемые детали сварку или наплавку выполняют электродами с обмазкой. При выборе электродов необходимо учитывать их назначение. Если электроды применяют для сварки деталей из конструкционных сталей, их выбирают исходя из условий максимального приближения качества и свойств материала шва к металлу изготавливаемой детали, чтобы твердость была одинаковой на всех участках. При сварки деталей из легированных сталей основным критерием является твердость наплавленного слоя и износостойкость.

Электроды для сварки обозначают буквой «Э» и двумя цифрами, например Э-42. Цифры после буквы свидетельствуют о прочности шва на разрыв.

Электроды для наплавки обозначают двумя буквами «ЭН» и цифрами, показывающими гарантированную твердость наплавленного слоя. Наплавочные электроды специального назначения обозначают тремя буквами. Например, электрод типа ЭНР-62 расшифровывается так: электрод для наплавки режущего инструмента обеспечивает твердость слоя НКСэ 63.

Каждому типу электрода может соответствовать несколько марок обмазки. Обмазки электродов по составу подразделяют: на руднокислые - Р, рутиловые - Т, фтористо-кальциевые - Ф, органические - О. Наибольшее распространение в получили группы Р, Т и Ф. К группе Р относятся электроды ОММ-5, ЦМ-7, ЦМ-8; к группе Т - ЦМ-9, ОЗС-6, АНО-3; к группе Ф - УОНИ-13/45, УОНИ-13/55, УОНИ-13/65.

Порошковые электроды изготовляют из порошковой проволоки. На стержень могут быть нанесены покрытия (30-35 % массы стержня), состоящие из феррохрома, ферротитана, феррованадия и других компонентов. Твердость слоя, наплавленного электродами ПЭ-6ХЗВ10, после закалки 64-65 НКСЭ. Порошковые электроды с наполнителями из доменного ферромарганца и У35Х717 образуют металлопокрытия высокой твердости (51,-57 НКСЭ) и износостойкости.

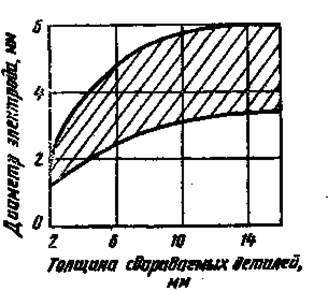

Диаметр электрода выбирают в зависимости от толщины свариваемых деталей и размещения сварного шва в пространстве. При потолочной сварке применяют электроды диаметром около 4 мм, при вертикальной -до 5 мм. При сварке деталей толщиной до 4 мм диаметр электрода должен равняться толщине деталей. В других случаях для высококачественной сварки диаметр электрода можно определить, используя график, представленный на рис. 4. Сила сварочного тока зависит от допустимой плотности тока (10-20 А/мм2) и диаметра электрода. При диаметре электродов 3-6 мм силу тока (А) определяют по формуле

I == md,

где m — коэффициент (m = 35-60); d — диаметр электрода, мм. (рис. 1)

2.2 Ручная дуговая сварка

Существует несколько наиболее распространенных способов дуговой сварки.

Ручная дуговая сварка является далеко не совершенным способом, но универсальным технологическим процессом. Этим способом сваривают конструкции во всех пространственных положениях, из разных марок сталей, цветных сплавов в случаях, когда применение автоматических и полуавтоматических методов не представляется возможным, например при отсутствии требуемого оборудования, недостаточного освоения технологического процесса.

Сварные соединения должны быть по возможности равнопрочными с основным металлом элементов конструкций при всех температурах во время эксплуатации, а также при всех видах нагрузок (статических, ударных, вибрационных).

Слабыми участками в сварных соединениях могут быть швы, зоны термического влияния и сплавления. Зоной термического влияния называют участок основного металла, прилегающий к швам, который в результате сварки изменяет механические свойства.

Последнее обстоятельство особенно часто имеет место при сварке термически обработанных, а также нагартованных сталей и сплавов.

Улучшение механических свойств сварных соединений достигается:

-выбором рациональной конструктивной формы соединения;

-применением рациональных методов сварки;

-термической и механической обработкой сварных конструкций после сварки.

Конструкции с равнопрочными сварными соединениями отвечают требованиям экономичности. Избыточная прочность сварного соединения по сравнению с целым элементом лишь удорожает конструкцию и не улучшает условий ее эксплуатации. Недостаточная прочность сварного соединения снижает несущую способность всей конструкции и не позволяет полностью использовать рабочие сечения ее элементов. Поэтому из условия равнопрочности расчетные усилия соединения определяют:

при растяжении

Р = []РА;

при сжатии

р = []сжА;

при изгибе

М = []РW,

где []Р — допускаемое напряжение при растяжении; []сж -допускаемое напряжение при сжатии; А- площадь поперечного сечения; W -момент сопротивления сечения.

В конструкциях со сварными соединениями в металле швов могут возникать напряжения двух родов: рабочие и связующие. Чтобы установить различие между рабочими и связующими напряжениями, рассмотрим несколько примеров.

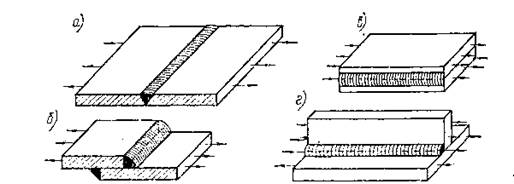

На рис. 2, изображены две полосы, соединенные стыковым швом. Полосы подвергаются растяжению. Очевидно, что при разрушении шва разрушится и вся конструкция.

Сварные соединения, разрушение которых влечет за собой выход из строя конструкции, называются рабочими; напряжения, действующие в этих конструкциях, рабочими напряжениями.

Совершенно иначе работает наплавленный металл в шве, соединяющем две полосы, показанные на рис. 3.1, в. Наплавленный металл, соединяющий полосы, деформируется вместе с основным, при этом в нем возникают напряжения. Если модуль упругости наплавленного металла незначительно отличается от модуля упругости основного, то в швах при их работе в пределах упругих деформаций образуются напряжения приблизительно той же величины, что и в растягиваемых полосах, Эти напряжения, возникающие в швах, вследствие их совместной работы с основным металлом во многих случаях не опасны для прочности конструкций и называются связующими.

ЗАКЛЮЧЕНИЕ.

Ручная дуговая сварка — дуговая сварка с использованием покрытого металлического электрода, при которой операции подачи электрода, его перемещения вдоль оси шва и поперечные манипуляции выполняется сварщиком вручную. Наиболее старый и универсальный метод сварки, требующий хорошей квалификации и опыта сварщика.

Список используемой литературы.

1. Глизманенко Д.А. Газовая сварка и резка металлов.-М.: Высш. школа, 1969.-304с.

2. Волченко В. Н. Сварка и свариваемые материалы т.1, 2. -M. Металлургия. 1996

3. Маслов В. И. Сварочные работы. М. Академия, 2012г.

4. Галушкина В. Н. Технология производства сварных конструкций. М. Академия, 2012г.

5. Соединения сварные трубопроводов и металлоконструкций. Госстандарт. М., 2003

6. В.В. Овчинников Газосварщик М.: Академия, 2013/30

7. Источник: https://www.bibliofond.ru/view.aspx?id=604223

Приложение.

рис.1. Зависимость диаметра электрода от толщины свариваемых деталей.

рис.1. Зависимость диаметра электрода от толщины свариваемых деталей.

Рис.2 Примеры рабочих и связующих швов