В графе № 1 (наименование изделия) указывается наименование. Например: Корпус насоса (Сборочный чертеж).

7. Если сварное изделие после сварки подлежит механической обработке, необходимо выполнить дополнительно чертеж этой детали на механическую обработку с простановкой необходимых размеров для изготовления и контроля, в том числе справочные размеры. Присвоить номер чертежа сварной детали тот же самый с указанием вида технологических операций ЧМКП 01.01.01.00 СБ (механическая обработка).

8. Разработать рабочие чертежи деталей, входящих в сварную сборочную единицу. Размеры проставить с учетом припуска на последующую механическую обработку сварной единицы, если она предусмотрена.

5. Виды сварных соединений

В машиностроении, а также в стройиндустрии широко применяется технологический процесс получения неразъемных соединений за счет сварки. Сварные соединения уменьшают трудоемкость изготовления изделий и приводят к экономии металла.

Сваркой называют технологический процесс неразъемного соединения твердых тел путем их местного сплавления (нагрев металла до жидкого состояния). Такой процесс называют сваркой плавлением.

Существуют способы сварки, когда металл соединяемых деталей не доводят до расплавления (например, диффузионная сварка, сварка трением и др.).

Сварной шов - затвердевший после расплавления металл, соединяющий свариваемые детали. Совокупность деталей и сварного шва называют сварным соединением.

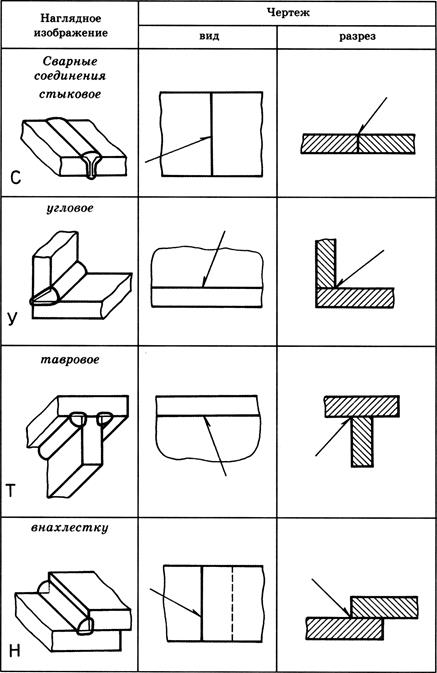

По способу взаимного расположения частей свариваемых изделий различают соединения: стыковые, угловые, тавровые и соединения внахлестку. В таблице 1 приведены указанные виды соединений.

Сварные швы для указанных соединений называют следующим образом. Для стыкового соединения - стыковой шов, для углового, таврового, и нахлестанного соединений - угловой шов.

После буквенного обозначения вида соединения проставляется цифра. Например, С2, С8. Стыковые соединения, выполненные ручной электродуговой сваркой по ГОСТ 5264 - 80 отличаются друг от друга тем, что для С2 толщина свариваемых деталей 1...4 мм и сварка осуществляется без подготовки кромок. Для стыкового соединения С8 толщина свариваемых деталей от 3 до 60 мм, чтобы обеспечить полный провар по толщине, необходимо сделать односторонний скос кромки одной детали. Сварной шов для стыкового соединения С2 и С8 выполняют с одной стороны (см. ГОСТ 5264 - 80), для С2 за один проход, для С8 - за несколько проходов (многослойный шов).

Таблица 1

Электродуговая сварка за один проход позволяет расплавлять металл на определенную толщину, глубина проплавления зависит от мощности дуги. Так при ручной электродуговой сварке максимальная глубина проплавления около 5 мм, а при автоматической сварке под слоем флюса соответственно до 16 мм. Поэтому для обеспечения 100% провара по толщине соединяемых деталей осуществляют подготовку кромок. Конструктивные формы и размеры форм подготовки кромок деталей предусмотрены стандартами, для ручной электродуговой сварки ГОСТ 5264 - 80.

6. Условные изображения швов сварных соединений (гост 2.312 - 72)

Примечание: упрощения в обозначении швов сварных соединений не рассмотрены в методическом пособии.

Стандартные соединения

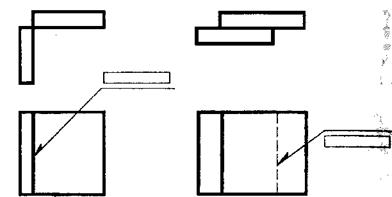

По ГОСТ 2.312 — 72 швы сварных соединений независимо от способа сварки условно изображают: видимые - сплошной основной линией толщиной S (основной линией), невидимые - штриховой линией (рис. 1).

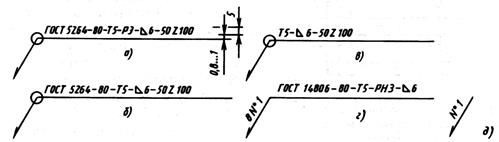

От изображения шва проводят линию-выноску, которая заканчивается односторонней стрелкой. Линию-выноску предпочтительно проводить от изображения видимого шва. Наклон линии-выноски к линии шва рекомендуется выполнять под углом 30-60°. К линии-выноске присоединяют горизонтальную полку, которая предназначена для простановки условного обозначения шва сварного соединения. В случае необходимости допускается излом линии-выноски.

Конструктивные элементы кромок свариваемых деталей, их размеры, размеры выполняемых сварных швов даны в соответствующих стандартах на отдельные виды сварки. Для ручной электродуговой сварки - ГОСТ 5264 - 80, для автоматической и полуавтоматической сварки под слоем флюса - ГОСТ 8713 - 70, для контактной электросварки - ГОСТ 15878-70 и т.д.

|

а) видимый шов б) невидимый шов Рис. 6.1. Условное обозначение сварного шва на чертеже: а) видимый шов; б) невидимый шов

|

На рисунках табл. 1 приведены примеры конструктивных форм поперечных сечений элементов швов для ручной электродуговой сварки (левая колонка). Границу шва изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва - сплошными тонкими линиями.

Условное обозначение шва наносят:

на полке лини-выноски, проведенной от изображения шва с лицевой стороны (рис. 6.1,а);

под полкой линии-выноски, проведенной от изображения шва с оборотной стороны (рис. 6.1,б).

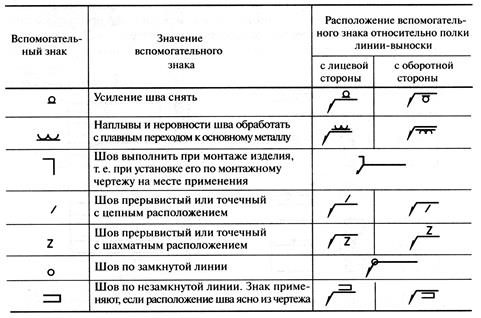

В таблице 2 – приведены вспомогательные знаки, применяемые для обозначения сварных швов.

Знак и размер катета шва указывают для угловых, тавровых и для соединений внахлестку, выполненных, как правило, без подготовки кромок, для которых стандартами предусмотрено указание катета шва. Этот знак выполняется сплошными тонкими линиями высотой, равной высоте цифр.

Рис. 6.2. Структура условного обозначения швов сварных соединений

Таблица 2. Вспомогательные знаки, применяемые

для обозначения сварных швов

7. Прочие виды неразъёмных соединений

В этом разделе приводятся лишь основные сведения ознакомительного характера о прочих видах неразъёмных соединений. Помимо сварного неразъемные соединения могут осуществляться с помощью клёпки, сшивки, склеивания, пайки, развальцовки, заформовки.

Клёпаное соединение. Конструктивным элементом клёпаного соединения является заклёпка, представляющая собой гладкий стержень с закладной головкой. Замыкающая головка получается в результате расклёпывания. Заклёпки изготавливаются с различными головками: полукруглой; потайной, полупотайной; плоской. Суть соединения состоит в том, что своими головками заклёпки стягивают соединяемые детали.

Паяное соединение – это соединение металлических или металлизированных деталей с помощью дополнительного металла или сплава, называемого припоем до температуры плавления припоя.

Клееное соединение получают с помощью различных клеёв, позволяющих соединять разнородные материалы, достигая при этом достаточной прочности соединения, работающего на равномерный отрыв или сдвиг.

Сшивное соединение применяется для соединения мягких материалов между собой в различном сочетании с помощью нити или шнура.

Развальцованное соединение осуществляется непосредственно развальцовкой соединяемой трубы в отверстии металлической стенки раскаткой конца трубы до плотного соприкосновения со стенкой. Развальцованные соединения применяются для крепления фланцев в паропроводах, труб в паровых котлах и пр. Развальцовка осуществляется специальным инструментом – вальцовкой.

Заформованное соединение выполняется в результате заливки поверхностей или элементов деталей пластическими массами или резиной.

8. Правила оформления сборочного чертежа

Все предметы, созданные человеком, называются изделиями. В соответствии со стандартами ЕСКД установлены следующие определения:

Изделие – это любой предмет или набор предметов производства, подлежащих изготовлению на предприятии.

Деталь – это изделие, изготовленное из однородного материала без применения сборочных операций.

Сборочная единица (СЕ) – изделие, составные части которого подлежат соединению между собой на предриятии-изготовителе с помощью сборочных операций (сварки, пайки и пр.)

Изготовление любого изделия всегда начинается с разработки конструкторских документов, которые подразделяются на графические и текстовые.

8.1. Конструкторская документация

8.1.1 Графические документы:

Чертеж детали – документ, содержащий изображение детали и другие данные, необходимые для её изготовления и контроля.

Чертёж общего вида – документ, определяющий конструкцию изделия, взаимодействие его составных частей и поясняющий принцип работы изделия.

Сборочный чертёж – содержит изображение сборочной единицы и другие данные, необходимые для её сборки (изготовления) и контроля.

8.1.2 Текстовые документы:

Спецификация – определяет состав сборочной единицы, комплекта или комплекса.

8.2. Содержание сборочного чертежа

Сборочный чертёж (СБ) – исходный документ для создания чертежей деталей. Он содержит:

1. Минимальное, но достаточное количество изображений, дающих полное представление об устройстве изделия, расположении, взаимной связи и конструкции входящих в него деталей.

2. Размеры:

– эксплуатационные, характеризующие изделие с производственной точки зрения и являющиеся параметрами изделия (например, пропускной диаметр трубы).

– установочные, необходимые для правильной установки изделия при монтаже;

– присоединительные, необходимые для правильного присоединения к другим изделиям;

– габаритные.

Все эти размеры считаются для сборочного чертежа справочными, так как не подлежат выполнению по данному чертежу, что оговаривается знаком (*) и соответствующей надписью (размеры для справок) над основной надписью СБ.

- место простановки условного обозначения шва сварного соединения

- место простановки условного обозначения шва сварного соединения