2.3.Коалесценция эмульсии

2.3.1 Механизм протекания коалесценции

Коалесценция – это укрупление мелких капель при их слипании, вплоть до образования сплошной пленки, что приводит к расслоению фаз. Если плотность дисперсной фазы меньше плотности дисперсионной среды

(  <

<  ), то коалесценсия стимулирует процесс всплывания дисперсной фазы, а в противном случае происходит процесс седиментации капель (

), то коалесценсия стимулирует процесс всплывания дисперсной фазы, а в противном случае происходит процесс седиментации капель (  >

>  ). Благодаря коалесценсии дисперсная система становится седиментационно неустойчивой, стремясь уменьшить свою межфазную поверхность.

). Благодаря коалесценсии дисперсная система становится седиментационно неустойчивой, стремясь уменьшить свою межфазную поверхность.

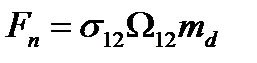

Мерой неустойчивости является избыточная энергия Гельмгольца (  ) дисперсной системы, которая уменьшается при коагуляции:[8]

) дисперсной системы, которая уменьшается при коагуляции:[8]

, (8)

, (8)

где  - поверхностное натяжение на границе дисперсной фазы со средой, Дж/м2,

- поверхностное натяжение на границе дисперсной фазы со средой, Дж/м2,  - удельная поверхность, м2,

- удельная поверхность, м2,  - общая масса дисперсных частиц, мг.

- общая масса дисперсных частиц, мг.

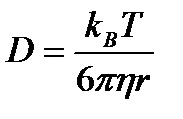

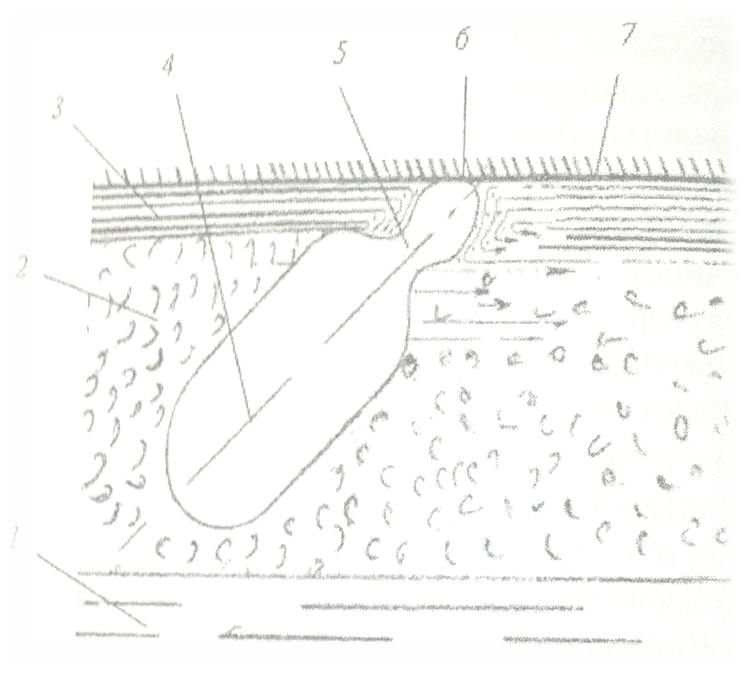

На рисунке 2.3.1.1.изображен процесс протекания коалесценции в три стадии. Первая стадия является лимитируещей - сближение двух капель друг с другом. Вторая стадия, образование «перешейка» возле точки касания, связана с увеличением общей поверхности и кинетической энергии капель.

Скорость капель определяется коэффициентом диффузии сферической дисперсной частицы и радиусом r, определяется уравнением Эйнштейна:

, (9)

, (9)

где  - постоянная Больцмана, равная 1,38*1023 Дж/К, Т-температура, К,

- постоянная Больцмана, равная 1,38*1023 Дж/К, Т-температура, К,  - вязкость дисперсионной среды, Па*с.

- вязкость дисперсионной среды, Па*с.

Третья стадия - перетекание жидкости из одной капли в другую, благодаря разности капиллярных давлений и зависит от радиусов капель. Капля с меньшим радиусом перетекает в каплю с большим радиусом, всвязи с большим каппилярным давлением. По мере протекания разность капиллярных давлений увеличивается, поэтому перетекание идет с нарастающей скоростью и слияние капель маловязких жидкостей происходит очень быстро.

Рис 2.3.1. Стадии коалесценсии

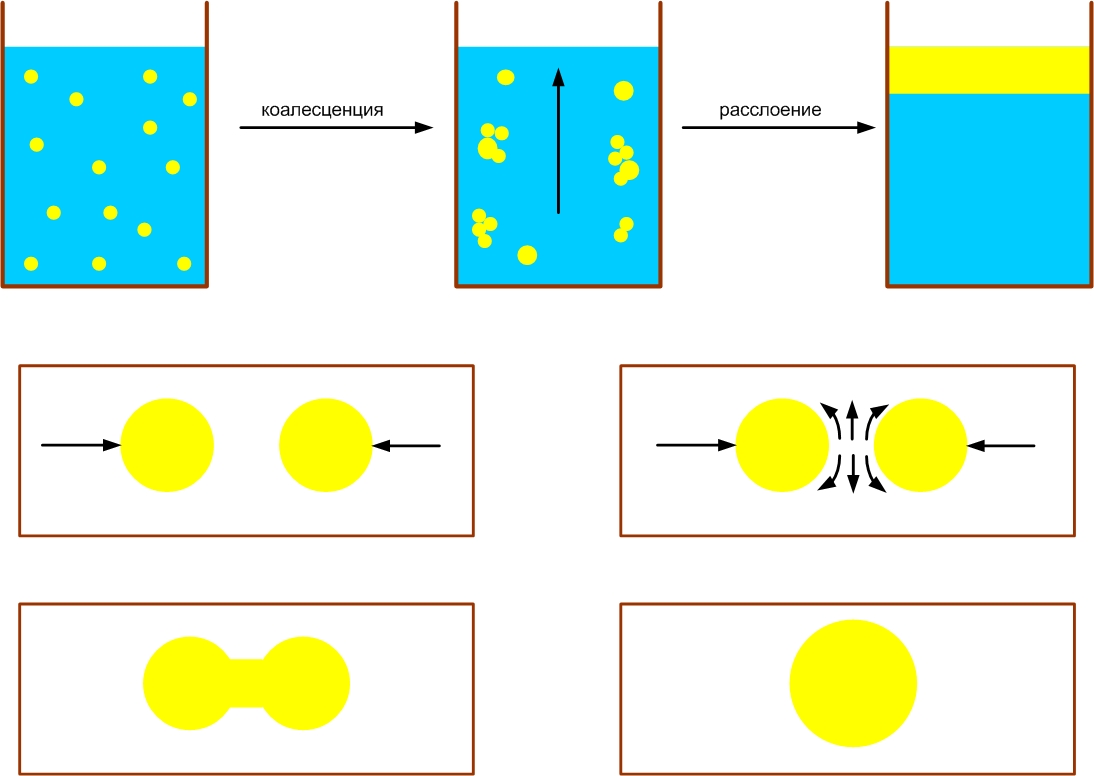

Кинетику коалесценсии можно описать как реакцию второго порядка. Константу скорости коалесценсии К можно рассчитать по уравнению:

, (10)

, (10)

где  - число капель, шт,

- число капель, шт,  - число капель в единице объема исходной эмульсии, шт,

- число капель в единице объема исходной эмульсии, шт,  - время после начала процесса, с.

- время после начала процесса, с.

Поскольку скорость быстрой коалесценсии капель определяется частотой их столкновений, то большое влияние оказывает вязкость дисперсионной среды, а именно при ее увеличении сближение капель замедляется.

2.3.2.Математическая модель коалесценции.

Принципиальное отличие коалесцирующих фильтров состоит в осаждении и коалесценции дисперсной фазы на поверхности и в зазорах загрузки фильтра, где образуют непрерывную фазу, способную удаляться из объема фильтра под действием гравитационных сил. Принудительное движение эмульсии через загрузку в зависимости от направления осредненного движения может как способствовать так и препятствовать удалению дисперсной фазы из фильтра. Так же отличие и в гидродинамическом факторе, заключается в перемещении частиц из потока на поверхность покрывающей их дисперсной фазы. С учетом малых радиусов каналов осаждение в основном осуществляется за счет седиментации, но в силу неоднородности гидродинамического поля каналов, происходит градиентная коалесценция капель между собой. В итоге осредненная скорость седиментации капель, пропорциональная квадрату диаметра капель, увеличивается. [32] В результате вышеизложенного можно сделать вывод о работе коалесцирующего фильтра в три стадии:

-изменение дисперсного состава капель в результате их коалесценции в неоднородном гидродинамическом поле в поровом пространстве фильтра,

-осаждение капель из потока на поверхность гранулфильтрующей загрузки, покрытой масляной пленкой за счет действия гидродинамических, гравитационных и поверхностных сил,

-удаление пленки осадка с поверхности гранул за счет гравитационных сил и гидродинамического выдувания. [33]

Для описания коалесцентного разделения при прохождении через фильтр пользуются капиллярной моделью порового пространства[32] Так же коалесценция определяется периодом утоньшения пленки дисперсионной среды, гидродинамической силы потока нефтяных частиц и разность сил Архимеда, тяжести и сопротивления среды, приводящей к перемещению во внутреннюю поверхность порового канала, где возможна коалесценция и вероятное удаление из потока. На состояние нефтяных частиц вляют так же процессы, проходящие в межфазных пограничных слоях элементов загрузочного материала. На рис 2.3.2.1.изображен пограничный слой у поверхности коалесцентов, состоящий из двух слоев: турбулентный, где частички образуют эллиптическую форму в поровом канале загрузки и ламинарный, где приобретают гантелеобразную форму. [34]

Рис 2.3.2.1 Схема трансформации нефтяных частич в пограничном слое коалесцирующего фильтра: 1-ламинарный поток водонефтяной эмульсии, 2-пограничный турбудентный слой, 3-ламинарный пограничный слой с повышенной плотностью, 4-нефтяные частицы,5- шейка нефтяных частич, 6-точка контакта нефтяных частиц с поверхностью коалесцента, 7- поверхность коалесцирующего фильтра

Из всего вышеперчисленного можно выделить два процесса протекающих в коалесцирующих фильтрах- коалесценция между каплями эмульсий (контактную) и между каплей и поверхностью загрузки (гидродинамическую). Разработана математическая модель процессов гидродинамической коалесценции и дробления капель нефти в фильтрационном потоке коалесцирующей насадки [35], но модель предназначена для достаточно концентрированных и грубодисперсных эмульсий. В работах других авторов[36] предпринята попытка создать коллоидно-гидродинамическую теорию разделения прямых эмульсий методом контактной коалесценции, учитывающую изменение состава эмульсии сточных вод в результате межкапельной коалесценции в поровых каналах фильтрующей загрузки и эвакуацию пленки из поровых каналов. Но рассмотрен только стационарный режим работы фильтра, когда очистная способность фильтра зависит от времени его работы из-за нарастания на гранулах пленки нефтепродуктов и в реальных условиях нефтесодержащие воды полидисперсны. Поэтому возникла необходимость получения уравнений для определения степени очистки воды от нефтепродуктов и толщины текущей пленки нефтепродуктов, которые позволили бы получить зависимость этих параметров от времени работы фильтра и тем самым оценить его параметры в динамике. С данной задачей справились авторы работы [37], где предлагается математическая модель разделения эмульсии в фильтре с коалесцирующей загрузкой и методика проектирования сепарационных установок.

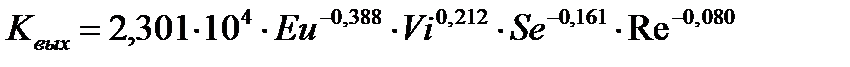

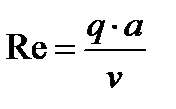

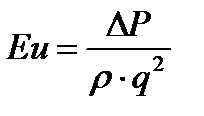

На основе дифференциальных уравнений процесса коалесценции нефтесодержащих вод в тканевых фильтрах в работе [38] определены гидродинамические критерии и комплексы подобия, после постановки экспериментов получено уравнение гидродинамического подобия исследуемого процесса, которое позволяет моделировать и оптимизировать процесс очистки нефтесодержащих вод в тканевых фильтрах

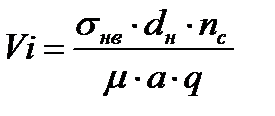

Уравнение гидродинамического подобия процесса коалесценции нефтесодержащих вод в тканевых фильтрах

, (11)

, (11)

где  , (12)

, (12)  ,(13)

,(13)  , (14)

, (14)  , (15)

, (15)

где  - концентрация нефтепродуктов в воде после тканевого фильтра, как параметр оптимизации эффективности процесса коалесценции нефте-содержащих вод в тканевом фильтре, Р – давление, нефтеводяной эмульсии перед тканевым фильтром; ρ – плотность эмульсии; ∆Р – разность плотностей воды и нефти;

- концентрация нефтепродуктов в воде после тканевого фильтра, как параметр оптимизации эффективности процесса коалесценции нефте-содержащих вод в тканевом фильтре, Р – давление, нефтеводяной эмульсии перед тканевым фильтром; ρ – плотность эмульсии; ∆Р – разность плотностей воды и нефти;  – кинематическая вязкость эмульсии;

– кинематическая вязкость эмульсии;  –поверхностное натяжение на границе нефть–вода ; а – размер ячейки фильтрующей ткани;

–поверхностное натяжение на границе нефть–вода ; а – размер ячейки фильтрующей ткани;  – диаметр нити фильтрующей ткани;

– диаметр нити фильтрующей ткани;  – число слоев фильтрующей ткани;

– число слоев фильтрующей ткани;  – концентрация исходной нефтеводяной эмульсии.

– концентрация исходной нефтеводяной эмульсии.

Комплекс Vi (14) представляет собой отношение адгезионных сил, способствующих процессу коалесценции на поверхности коалесцирующей ткани к силам внутреннего трения, оказывающим сопротивление движению нефтеводяной эмульсии через фильтрующую ткань, и силам гидродинамического увлечения капли потоком эмульсии, что так же способствуют процессу коалесценции.

Проанализировав уравнения (11) можно сделать вывод, что сила адгезии капелек нефти к фильтрующей ткани прямопропорциональна поверхностному натяжению на границе нефть-вода, а также зависит от параметров самой ткани и увеличивается при уменьшении размера ячеек и увеличении диаметра нити и числа слоев фильтрующей ткани, которые определяют ее толщину. [38]

Комплекс Se (15) характеризует свободное движение частиц нефти вследствие разности плотностей воды и нефти и представляет собой отношение адгезионных сил к подъемной силе, действующей на капельки нефти, находящиеся в объеме ячейки фильтрующей ткани.

В работе [39] приведены соотношения для критического диаметра капель эмульсии и длины трубопровода в струйном аппарате, необходимой для коалесценции капель эмульсии:

2.3.3.Сорбционно-коалесцирующий материал

В качестве сорбционно-коалесцирующего материала в данной работе будет использоваться сорбент «Мегасорб», состоящий из сорбирующего материала в виде объемно гофрированного нетканого полотна из полимерных волокон с гидрофобной поверхностью и из коалесцирующего слоя из гидрофильного супертонкого волокна, с диэлектрической проницаемостью больше, чем у гидрофобной поверхности. Коалесцирующий материал представлет собой послойную композицию из супертонкого базальтового волокна и стеклянного волокна толщиной 10-15 мкм в сочетании с полипропиленовыми и полиэфирными волокнами, что обеспечило формирование ДЭС в процессе фильтрации.[40]

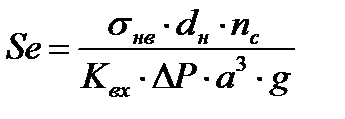

. Схема двойного электрического слоя в процессе разделения эмульсии изображена на рисунке 2.3.3.1.в несколько стадий:

- переход ДЭС с частиц нефтепродукта в ДЭС на границе раздела слоев материала;

- коалесценцию частиц;

-выведение скоалесцированного нефтепродукта с фильтрующей поверхности под действием сил гравитации по полым каналам гофрированного полимерного нетканого материала;

- отделение накопившейся пленки нефтепродукта и вывод очищенной водной фазы;

- дополнительную очистку водной фазы в слое гидрофильного материала.

Рис.2.3.3.1. Схема двойного электрического слоя в процессе разделения эмульсии: 1 - двойной электрический слой, сформированный на поверхности раздела двух материалов с различной диэлектрической проницаемостью, 2 - скоалесцированные частицы эмульгированной нефти, 3 - эмульгированная частица нефти, покрытая двойным электрическим слоем.

2.4. Мембранный метод

2.4.1.Мембранные методы достоинства и недостатки

В качестве перспективного современного метода для утилизации водно-масляных растворов в различных отраслях промышленности вот уже более 20 лет используются мембранные методы разделения.[41] Широко мембранный метод используют для обработки воды и водных растворов, очистки сточных вод, для регенерации отработанных моющих и обезжиривающих растворов, для улавливания и концентрирования масел и нефтепродуктов постов мойки автотранспортных средств, трюмовых (льяльных) вод судов, балластных вод танкеров

Востребованность мембранного метода обусловлена в эффективности удаления высодисперсных, тонкоэмульгированных и стабильных эмульсий. Мало того считается этот метод безреагентный и полностью автоматизированый, что уменьшает действия рабочей силы.

Наряду с неоспоримыми достоинствами, мембранные технологии имеют ряд значительных недостатков, таких как относительно высокая стоимость мембран, высокие требования к уровню автоматизации, наличие жестких требований к составу и качеству воды, подаваемой на мембраны. Но несмотря на это большенство технологических проектов по очистке воды завершает мембранная стадия.

2.4.2.Ультрафильтрация для удаления нетепродуктов

Для удаления нефтепродуктов из сточных вод используются различные мембранные методы: микрофильтрация, ультрафильтрация, обратный осмос, первопорация, нанофильтрация с трубчатыми, плоскими и половолоконными мембранами из поливинилидендифторида (ПВДФ), полиэфирсульфона (PES) [41-47] Наиболее достоверными методами считается ультрафильтрация и микрофильтрация.

Ультрафильтрация – это процесс мембранного разделения растворов высокомолекулярных и низкомолекулярных соединений. Движущей силой процесса является разность давлений по обе стороны мембраны (рабочее давление)[41] Преимущества ультрафильтрации заключается в ситовом механизме, где любая частица, размер которой превышает размер пор, отсекается, то есть происходит отделения загрязнений на поверхности мембраны.

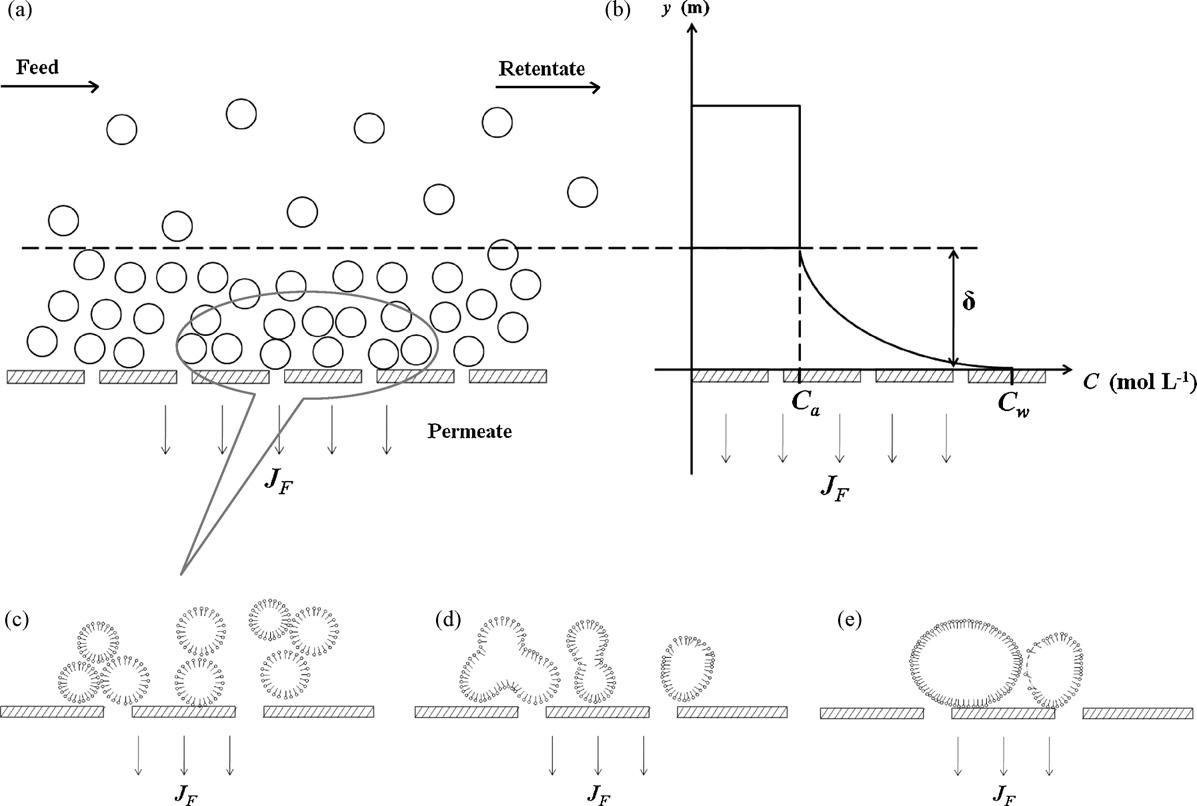

Поток воды в ультрафильтрации направляется прямо через мембрану или поперечным током, при этом порция входящей воды течет по поверхности мембраны для удаления большинства коллоидных частиц. Более востребована считается поперечная ультрафильтрация водомасляных эмульсий с использованием недорогих керамических [48], полисульфоновых[49], поливиниловый спирт(PVA), поливинилиденфторидовых (PVDF)[40,49] мембран. Исследование показало, что, с увеличением скорости поперечного потока, производительность значительно увеличивается, но задерживание масла показывает тенденцию к снижению. [49] Концентрационная поляризация и адсорбции на поверхности мембраны так же можно убрать увеличением скорости поперечного потока .[51] На рисунке 2.4.2.1.представлены эксперименты в диапазоне скоростей потока 1.08-2.01 м / с давлении 0,10 МПа, температура 25 ° С и концентрация масла 242,25 мг / л. С увеличением скорости увеличивается производительность и степень очистки, что объясняется уменьшением концентрации каплей масла на поверхности мембраны и ослабляет эффект концентрационной поляризации. [43]

Рис.2.4.2.1. Влияние скорости поперечного потока на производительность и степень очистки.

Следовательно на процесс разделения эмульсии влияет мембранный материал, размер пор и трансмембранное давление. Не все типы мембран являются эффективными в разрушении эмульсии вода-в-масле. .Деэмульгация возможна с мембраной, имеющей поры размер меньше диаметра эмульсии капелек. Чем меньше размер пор, тем лучше деэмульгация эффективность. Тем не менее, небольшие поры в сочетании с более низким трансмембранным давлением приведет к низкой производительности.Толщина мембраны не играет существенной роли[43] Эффект трансмембранного давления на производительность и степень очистки при температуре 25 ° С, скоростью 2,01 м / с и концентрацией масла 242.25 мг / л, представлен на рисунке 2.4.2.2. Наблюдаемая производительность и степень очистки увеличивается с ростом трансмембранное давление. Это можно объяснить тем, что чем выше давление, тем капли воды быстро проходят через поры мембраны, в то же время, поверхность становится плотнее, так что задержка масла увеличивается.[43]

Рис.2.4.2.2.Влияние давления на производительность и степень очистки

Кроме того влияют на ультрафильтрацию факторы такие как концентрации масла и температура. Производительность возрастает вместе с увеличением температуры, но падает с ростом концентрация масла. [44] На рисунке. 2.4.2.3. показано влияние концентрации нефти на поток мембраны и удержание масла при температуре 25 ° С, скорости поперечного потока 2,01 м / с и давлении 0,20 МПа. Результаты показывают, что чем более высокая концентрация масла, тем меньше производительность. Причиной может быть то, что капли масла образуют гидрофобную пленку на поверхности мембраны, известной как "концентрационная поляризация"[43]

Рис.2.4.2.3. Влияние концентрации нефти на производительность и степень очистки.

На рисунке 2.4.2.4. показывает влияние температуры на производительность мембран и степень очистки при давлении 0,10 МПа, скорость 2,01 м / с и концентрации нефти 242.25 мг / л Повышение температуры приводит к увеличении производительность, но ухудшению степени очистки, что соответствует обычному правилу ультрафильтрации. [43]

Рис.2.4.2.4. Влияние температуры на производительность и степень очистки.

2.4.3.Природа мембраны и среды для ультрафильтрации

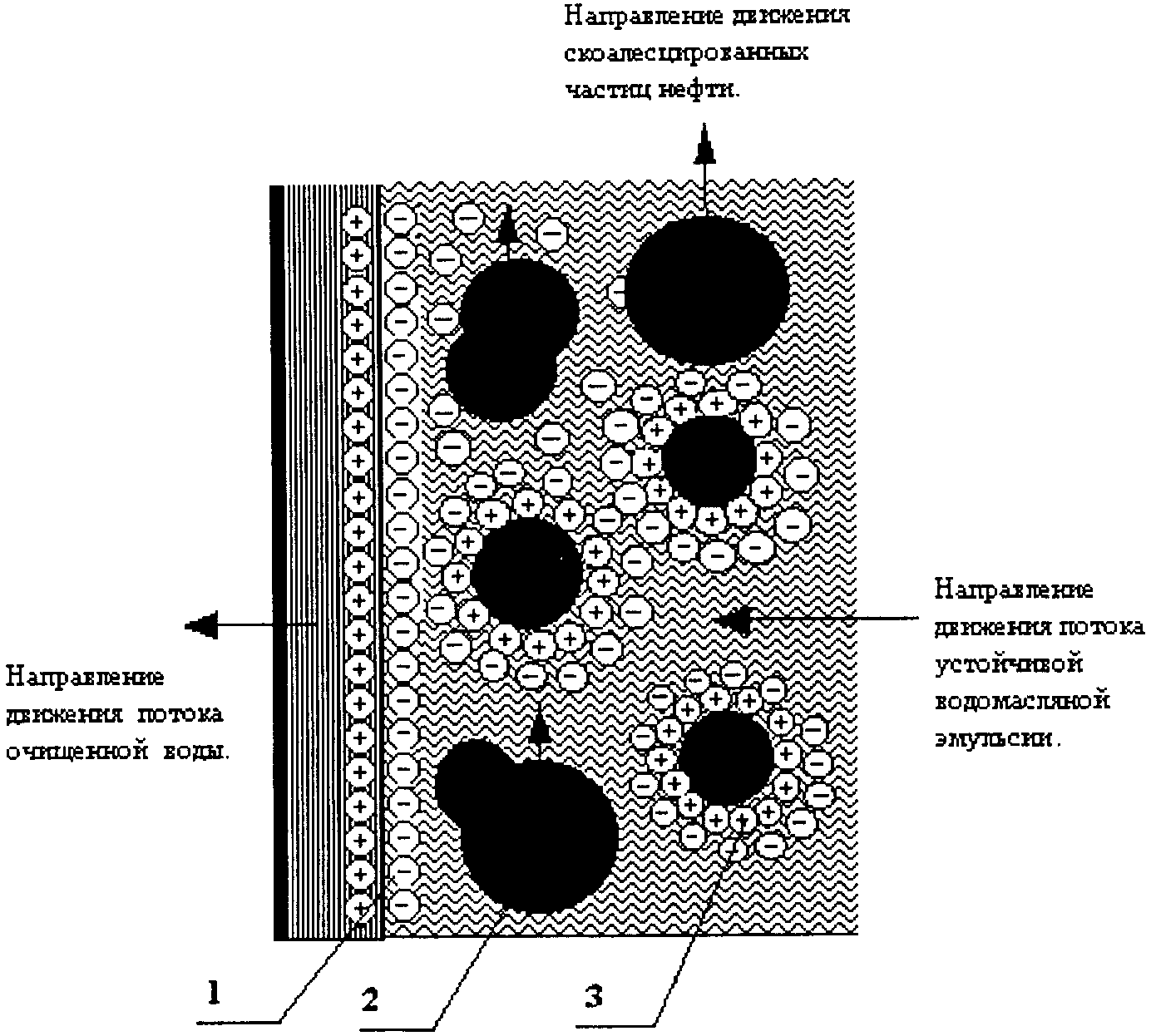

Селективность, производительность, проницаемость мембран и срок их службы во многом зависит от такого явления как замасливание мембран. Важный фактор играет как природа мембран, то есть ее гидрофильность или гидрофобность, так и среда, в которой происходит разделение. На рисунке 2.4.3.1.показан механизм дестабилизации эмульсии на гидрофильной мембране

Селективность, производительность, проницаемость мембран и срок их службы во многом зависит от такого явления как замасливание мембран. Важный фактор играет как природа мембран, то есть ее гидрофильность или гидрофобность, так и среда, в которой происходит разделение. На рисунке 2.4.3.1.показан механизм дестабилизации эмульсии на гидрофильной мембране

Рис. 2.4.3.1.Механизмы дестабилизации эмульсии на гидрофильной мембране: а – отложения капелек нефти на поверхности мембраны., b - изменение концентрации нефти на расстоянии y от поверхности мембран, с,d,e - постепенная коалесценция капелек нефти на поверхности мембран..

Найдено, что изменение морфологических свойств мембран вследствие добавления поливинилпирролидона оказывает значительное влияние на скорость потока пермеата и, следовательно, на извлечение масла. Удерживания масла у всех мембран >90%, а концентрация масла в пермеате <10 мг/л, что отвечает требованию к сбросу. [49] Мембрана PVA при ультрафильтрации очищала до 95% . результаты показали, что мембрана из PVA обладает противообрастающими свойствами от нефти[44]

В работах [50] показана модификация гидрофильной мембраны, которая способна избавляться от углеводородов из воды эмульсий с высокой выносливостью . Мембраны стабильны при рН от 2 до 12 , нет зависимости от давления, что не искажает ткань. Модификация обусловлена алюмоксановыми наночастицами , сульфонил и амин фрагментами и ионные аддукты, что позволяет склеивать водород в водных капель. Это взаимодействие позволяет формирование водного слоя на поверхности фильтра , который помогает предотвратить загрязнения и, что важнее, предоставляет энтропийный барьер для которого капли масла, содержащиеся в эмульсии, не может пересечь. Мениск водного слоя может уменьшать размер пор для гидрофобного материала.

Исследовании были успешно проведены для разделения нефти с тремя керамических мембранами, подготовленный с тремя различными композициями из недорогих неорганических соединений и глин. Все мембраны обладали хорошей коррозионной стойкость, хорошее сочетание селективности и производительности [48]

В работе [45] мембрану Al2O3 успешно модифицировали гидрофильным покрытием наноразмерного ZrO2 с толщиной около 100 нм.. Нанопокрытие способствовало сокращению мембраны загрязнение масла капли.

Значительное влияние на разделение эмульсии и замасливание мембран оказывают дополнительные дестабилизаторы. На рисунке 4.3.3.2 изображено влияние трансмембранного давления на эффект деэмульсации, где капли покрыты поверхностно ПАВ, который стабилизирует эмульсии и предотвращает их слипание [46]

Рис.4.3.2.2. Схема процесса деэмульсации эмульсии через поры мембраны: (а) давление ниже критического давления, где капли большие, чем размер пор мембраны сохраняются; (б) давление почти равно критическому давлению, деформированные капельки входят в отверстие, где они вступают в тесном контакте со стенками пор и капли воды адсорбируются х на стенках пор; (в) давление выше критического, где капли сливаются.

В работах других авторов [51] были использованы керамические мембраны с нанесением (ZrO2/TiO2). Эксперименты проводились при значениях рН ниже изоэлектрической точки, благодаря чему поверхность заряжается положительно (ZrOH2+/TiOH2+) и происходит адсобция анионных ПАВ. Гидрофильные глава анионного ПАВ подходит к положительно заряженной поверхности мембраны,а гидрофобные хвосты ориентированы к объемной фазе, то есть поверхность из гидрофильной становится гидрофобной, что способствует замасливанию мембран. При значениях рН выше изоэлектрической точки, поверхность мембраны заряжена отрицательно (ZrO−/TiO−) и не происходит адсорбции ПАВ, в результате чего снижается гидрофобность мембраны. Добавки, такие как поливинилпирролидон (PVP) и полиэтиленгликоль (PEG) на полисульфоновую мембрану, снижают краевой угол смачивания воды от 75° до 53,5 ° и 66 °.[52]

Новый класс гидрофильных нанокомпозитных мембран через покрытие трех наноструктур , а именно ; пара-аминобензоат алюмоксан (PAB-A), бемит -эпоксид и поликитрат алюмоксан (PC-А). представлены в работе [53] дают отличные возможности разделения нефти / воды

2.4.4.Коалесценция на мембране

В работах авторов [54] был рассмотрен процесс коалесценции на самой мембране. На рисунке 2.4.4.1.изображен процесс коалесценции на мембране со временем. Капля может перейти от самой узкой части активной поры к ее расширению на поверхность, где вступает в контакт со смежной порой, далее две такие капли сливаются и распространяются по поверхности, создавая заново каплю гораздо большего диаметра, что приводит к явлению полидисперсности капелек.

Рис.2.4.4.1. Схема мембранной коалесценции

Рис.2.4.4.2.Схема формирования двух капель двумя соседними порами

На рисунке 2.4.4.2. объяснен механизм формирования двух капель, исходя из оценки количества активных пор на радиусе dd / 2. Если nactive (dd / 2) < 2 , то есть имеется только одна активная пора, то слияния не образуется .Если nactive (dd / 2) ≥ 2, наличие по крайней мере двух активных пор, происходит слияние. [54]

2.5.Выводы

Как уже упоминалось выше, нефтепродукты относятся к наиболее опасным органическим загрязнениям водоемов. Обладая малой растворимостью в воде, они разлагаются естественным образом крайне медленно и находятся в сточных водах в разнообразных состояниях. Поэтому исходя из состояния нефтепродуктов необходимо подобрать более простой, но эффективный способ и средство очистки. На рисунке 2.5.1 представлены результаты исследования состояния нефтепродуктов в сточных водах и выбор метода очистки сточных вод. Области эффективного применения различных методов очистки характеризуются различием состояния нефтепродуктов в сточных водах

.

Рис.2.5.1 Выбор метода очистки сточных вод в зависимости от состояния нефтепродуктов

Но, исходя из полидисперсности нефтесодержащих сточных, использовать только один метод очистки для получения воды нужного качества не удается. Поэтому, очистка происходит в несколько стадий, избавляясь сначала от грубоэмульгированных частиц затем переходя к тонкоэмульгированным частицам.

3. Методическая часть