2.3.2. Математическая модель коалесценции. 21

Министерство образования и науки РФ

Российский химико – технологический университет

имени Д. И. Менделеева

Факультет инженерной химии

Кафедра мембранной

технологии

Дипломная работа

на тему:

«Разработка коалесцентно-мембранного метода разделения водо-масляных эмульсий»

Заведующий кафедрой:

проф., д.т.н. Каграманов Г. Г.

Руководитель работы:

доцент, к.т.н. Свитцов А. А.

Научный консультант:. Копылова Л. Е

Дипломант: Фомичева Е. В.

Москва, 2014.

Оглавление.

1. Введение. 4

2. Литературный обзор. 5

2.1. Загрязнение вод нефтепродуктами………………………………………5

2.2. Общие сведения о эмульсиях. 7

2.2.1. Виды и классификация эмульсий. 7

2.2.2. Устойчивость эмульсий. 9

2.2.3. Деэмульгирование. 12

2.3. Коалесцентный метод. 19

2.3.1. Механизм протекания коалесценции. 19

2.3.2. Математическая модель коалесценции. 21

2.3.3.Сорбционно-коалисцирующий материал 25

2.4. Мембранный метод. 27

2.4.1 Мембранные методы достоинства и недостатки . 27

2.4.2. Ультрафильтрация для удаления нетепродуктов. 28

2.4.3. Природа мембраны и среды для ультрафильтрации 32

2.4.4. Коалесценция на мембране 35

2.5. Вывод 36

3. Методическая часть. 38

3.1. Описание экспериментальной установки. 38

3.1.1.Общая схема установки. 38

3.1.2.Мембранно-коалесцентный установка. 39

3.2. Используемые материалы и рективы.. 40

3.2.2. Моторное масло. 42

3.2.3. Мембраны.. 43

3.2.4. Сорбционно – коалесцирующий материал. 43

3.3. Методика экспериментальной работы.. 44

3.3.1.Методика приготовления стабильной эмульсии. 44

3.3.2. Методика определения концентрации нефтепродуктов в воде. 46

3.4. Методика расчетов. 49

4. Экспериментальная часть. 51

4.1.Основные параметры процесса. 51

4.2. Устойчивость эмульсии. 51

4.3. Разделение эмульсии при комбинации «Мегасорба» и мембран в «Мегасорбе» 59

4.4. Разделение эмульсии на мембранах…………………………………63

4.5. Сравнение производительности установок 66

5. Выводы.. 68

6. Список используемой литературы.. 69

1. Введение

С каждым годом потребность в водных ресурсах увеличивается, что приводит к значительной роли очистки вод от загрязнений. Основными источниками загрязнения и засорения водоемов являются недостаточно очищенные сточные воды промышленных нефтеперерабатывающих, нефтехимических, металлургических, машиностроительных и многих других предприятий. По данным ЮНЕСКО нефть входит в десятку наиболее опасных для окружающей среды веществ.

Для решения проблемы очистки вод от нефтепродуктов в настоящее время принимают массу традиционных методов (отстаивание, механическая чистка и т.д.), но они, ориентируясь на более грубоэмульгированные нефтепродукты, оставляют после себя малоконцентрированные стабилизированные эмульсии. По нормативам предельно допустимая концентрация (ПДК) нефти и нефтепродуктов в воде должна составлять от 0,05 мг/дм3, поэтому для более глубокой очистки от нефтепродуктов необходимо проводить процесс в две стадии, тем самым совмещая в себе грубодисперсную и тонкодисперсную степень очистки. Первая стадия механический метод разеления и вторая стадия коалесценсный или мембранный метод разделения.

Данная дипломная работа посвящена разделению водомасляных эмульсий коалесценстно-мембранным методом, с учетом погружения мембран в коалисцирующий материал с целью меньшего замасливания мембран. Предполагается степень очистки соответствующая нормам ПДК и наиболее высокая производительность.

2.Литературный обзор

2.1.Загрязнение вод нефтепродуктами

На сегодняшний день загрязнения вод нефтью и нефтепродуктами достигло колоссальных размеров и требует должного внимания, поскольку является продуктом техногенного происхождения. Другими словами нефть и нефтепродукты-это своего рода яд, участвующий в окислительных процессах, вследствие которых уменьшается содержание в воде кислорода, тем самом ухудшая органолептические показатели воды.

К нефтепродуктам обычно относят различные углеводородные фракции, получаемые из нефтей. Но в более широком смысле понятие «нефтепродукты» принято трактовать в двух значениях – техническом (бензины, керосины, дизельные топлива, котельные топлива, масла разнообразного назначения, мазуты). и аналитическом.( топлива, растворители и смазочные масла, кроме тяжелых смол и асфальтенов нефтей и битумов). Технические нефтепродукты – это товарные сырые нефти, прошедшие первичную подготовку на промысле, и продукты переработки нефти, используемые в различных видах хозяйственной деятельности: Основные компоненты этих нефтепродуктов – углеводороды и содержатся соединения с атомами S, N и О. К аналитические нефтепродуктам относят неполярные и малополярные соединения, растворимые в гексане. [1]

Нефтепродукты в сточных водах чаще всего находятся в трех основных состояниях: в молекулярно-растворенном, с крупностью частиц 105>d>107м; эмульгированном, с крупностью частиц 103>d>105 м; дисперсном, с крупностью частиц d>103 м [2]. И растворимость нефтяных загрязнений в воде увеличивается следующим образом: алканы < циклоалканы < ароматические углеводороды, то есть с увеличением атома углерода.в молекуле. Поэтому при выборе метода извлечения нефтепродуктов необходимо учитывать их многокомпонентность и агрегативную устойчивость.[2]

Давно известно, что всего лишь 12 г нефти делают непригодной для употребления тонну воды, а со сточными водами в окружающую среду попадает около 2500 т нефтепродуктов и объемы стоков увеличиваются, что происходит в результате сброса неочищенных нефтесодержащих сточных вод, неорганизованного отвода ливневых и талых вод с территории, содержащей различные масла и нефтепродукты. [3]

В крупных городах загрязнению способствует производственные стоки предприятий нефтеперерабатывающей и нефтехимической промышленности, металлургии, машиностроения, ливневые стоки, автомойки, автозаправочные станции, а так же свыше 75% нефтяных загрязнений попадают в гидросферу в следствии технологического несовершенства используемых технологий при нормальной работе и это лишь часть причин загрязнения.

2.2.Общие сведения о эмульсиях и их устойчивость

2.2.1 Типы и классификация эмульсии

Как известно, эмульсия - это дисперсная система, состоящая из микроскопических капель жидкости диаметром 0,1 – 100 мкм (дисперсной фазы), распределенных в другой жидкости (дисперсионной среде). Так же эмульсии образованы двумя любыми несмешивающимися жидкостями; в большинстве случаев одной из фаз эмульсий является вода, а другой - вещество, состоящее из слабополярных молекул.

Выделяют несколько классификаций эмульсий:

- по агрегативной устойчивости ( микроэмульсии и макроэмульсии)

- по типу (прямые, обратные, бинепрерывные и множественные)

- по концентрации (разбавленные, концентрированные и высококонцентрированные).

Микроэмульсии являются лиофильными дисперсными системами, термодинамические устойчивы и образуются самопроизвольно путем диспергирования массы жидкости до капель размером 10 – 50 нм, что обеспечивает большую кривизну на межфазной границце. В лиофильных коллоидах частицы дисперсной фазы интенсивно взаимодействуют с молекулами окружающей их жидкости, поскольку поверхность частиц сильно сольватирована и удельная свободная поверхностная энергия (поверхностное натяжение) на границе раздела фаз чрезвычайно мала, составляет менее 1 мДж/м2. Кроме того лиофильные коллоиды не разрушаются во времени при сохранении условий их возникновения. [4]

Большенство эмульсий имеют обсалютно противоположные характеристики и их относят к лиофобным системам (макроэмульсии). Макроэмульсии, в отличии от микроэмульсии, термодинамически неустойчивы, не могут образовываться самопроизвольно, существовать длительное время и нуждаются в стабилизации. Размер частиц в макроэмульсии на порядок выше и лежит в интервале 1-100 мкм. Величина межфазного натяжения на границе жидкость – жидкость составляет 10-20 мДж/м2

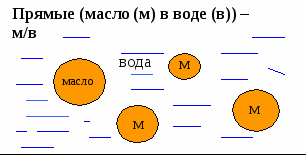

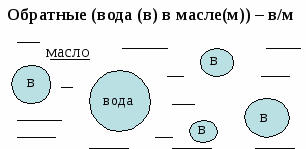

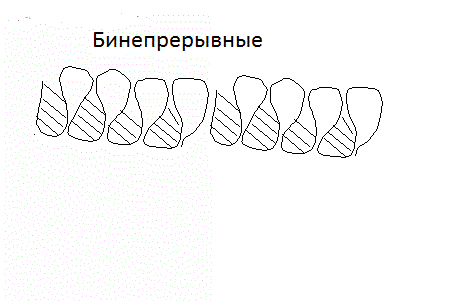

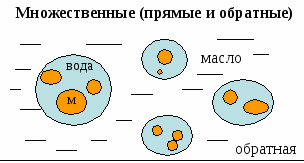

На рисунке 2.2.1. изображена эмульсии по типу образования:

-прямые эмульсии – дисперсионная среда более полярна, чем дисперсная фаза;

- обратные эмульсии – менее полярна дисперсионная среда;

- множественные – капли дисперсной среды содержат в своем объеме более мелкие капли дисперсионной среды;

- бинепрерывные эмульсии.

Рис. 2.2.1. Типы эмульсии

Когда происходит диспергирование двух несмешивающихся жидкостей. образуется эмульсия прямого или обратного типа. Для определения эмульсии было предложено[5] отношение меры способности системы к обращению фаз:

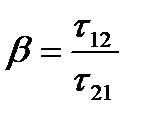

, (1)

, (1)

где  - время «жизни» капель масла в воде и

- время «жизни» капель масла в воде и  - время «жизни» капель воды в масле.

- время «жизни» капель воды в масле.

При β>1 образуются эмульсии прямого типа (М/В), а при β<1, эмульсии типа В/М (β=0 на практике встречаются крайне редко).

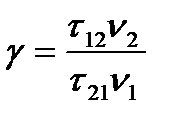

Так же изменение соотношения объёмов фаз вызывает изменение концентрации эмульсии, то есть способность системы к образованию эмульсии типа М/В возрастает с повышением величины γ:

, (2)

, (2)

где  и

и  – соответственно объёмы водной и масляной фаз.

– соответственно объёмы водной и масляной фаз.

И последняя классификация эмульсии по разбавленности делится на два типа: концентрированная (единицы и десятки) и высококонцентрированные ( объемная доля дисперсной фазы может достигать 99% и более).

2.2.2. Устойчивость эмульсии

Устойчивость эмульсий – это способность их не разрушаться и не разделяться на дисперсную фазу и дисперсионную среду в течение определенного промежутка времени. [5,6]

Устойчивость эмульсии зависит от многих факторов, например, поверхностного натяжения, вязкости дисперсионной среды, температуры, дисперсности частиц и т.д. Но из всего перечисленного главный фактор устойчивости эмульсии это крупность эмульгированных частиц, то есть ее дисперснность. При уменьшении размеров капелек действие гравитационных сил убывает и начинают превалировать силы, удерживающие их в стабильно взвешенном состоянии. [7]

Для оценки стойкости эмульсий следует различать три понятия:

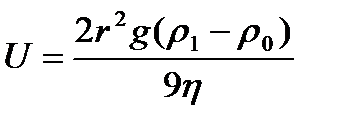

Кинетическая (седиментационная) устойчивость определяет устойчивость дисперсной системы против осаждения. Она характерна для тонкодисперсных систем и обусловленная тепловым (броуновским) движением частиц. Поэтому при малом содержании в эмульсии эмульгированной фазы для получения устойчивых разбавленных эмульсий достаточно просто интенсивного перемешивания [7] Кинетическая устойчивость определяется в основном массой капелек дисперсной фазы и определяется скоростью седиментации в гравитационном поле, которая выражается из Архимедовой силы и уравнения Стокса[8]:

, (3)

, (3)

где g -ускорение свободного падения, м/сек2, r - радиус частиц, м,

ρ1-плотность дисперсной фазы, кг/м3, р0 - плотность дисперсионной среды, кг/м3, η-вязкость дисперсионной среды, Па×с.

Таким образом скорость седиментации тем больше, чем больше размер (радиус) капелек, разность плотностей дисперсной фазы и дисперсионной среды и меньше вязкость дисперсионной среды. Согласно уравнению (3), если ρ1>ρ0 происходит оседание частиц, ρ1<ρ0- всплывание частиц и если ρ1 =ρ0- система устойчива.

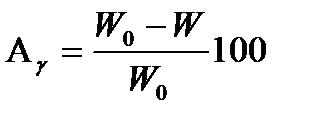

Агрегативная устойчивость характеризует способность системы сохранять свою степень дисперсности. Нарушение агрегативной устойчивости ведет к нарушению седиментационнной устойчивости, что определяется формулой:[9]

, (4)

, (4)

где  содержание дисперсной фазы в анализируемой эмульсии;

содержание дисперсной фазы в анализируемой эмульсии;  количество дисперсной фазы, расслоившейся в процессе центрифугирования.

количество дисперсной фазы, расслоившейся в процессе центрифугирования.

К причинам, обуславливающим агрегативную устойчивость эмульсий, относят:

• образование структурно-механического слоя эмульгаторов на межфазной границе глобул. Таковые являются коллоидные адсорбционные слои, которые образуют белки, щелочные мыла, крахмал для прямых эмульсий.Одни и те же твердые частицы могут стабилизировать эмульсию разного типа в зависимости от того, в какой среде они первоначально присутствовали, в итоге одна из эмульсий получается устойчивей другой. Данное свойство твердых стабилизаторов лежит в основе технологии разрушения «ловушечных» эмульсий.

• образование двойного электрического слоя (ДЭС) на поверхности, обуславливающего возникновение энергетического барьера, который препятствует сближению глобул на расстоянии, где действуют интенсивные молекулярные силы притяжения.

ДЭС основывается на уравнении энергии отталкивания двух капель масла[9]:

, (5)

, (5)

где  и

и  - концентрации одновалентных электролитов в масле и воде,

- концентрации одновалентных электролитов в масле и воде,  и

и  - диэлектрическая постоянная масла и воды,

- диэлектрическая постоянная масла и воды,  и

и  - падение потенциала в масляной фазе и водной фазе, r- радиус.

- падение потенциала в масляной фазе и водной фазе, r- радиус.

Из уравнения (5) следует, что энергия отталкивания двух капель воды в масле намного меньше, чем энергия отталкивания двух капель масла в воде, так как обычно намного меньше.

• термодинамические процессы, протекающие на поверхности глобул дисперсной фазы, которые исключают слипание частиц при соударении, как в результате своих упругих свойств, так и вследствие того, что на границе глобул и свободной среды отсутствует поверхностное напряжение.

• расклинивающее давление, препятствующего утоньшению пленок жидкости. Б.В.Дерягиным разработана теория «расклинивающего давления» - энергетического барьера [10]:

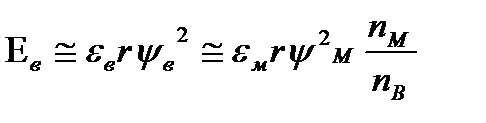

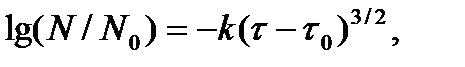

Джиллеспи и Райдил установили, что из двух несмешивающихся жидкостей с обычными физическими свойствами, вероятность разрыва пленки дисперсионной среды при сближении капель дисперсной фазы обратно пропорциональна ее толщине и, наступает при утоньшении пленки до 10-5 мкм. Для выражения скорости коалесценции капель было предложено уравнение

(6)

(6)

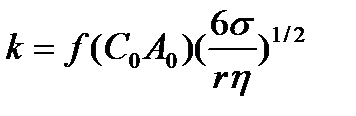

где – общее число капель, взятых для изучения; N – число капель, не успевших коалесцировать за время τ. – время коалесценции; k – константа, связанная с физическими свойствами системы зависимостью:

,  (7)

(7)

где – коэффициент, характеризующий флуктуации в системе; σ – межфазное натяжение; η – вязкость дисперсионной среды; r – радиус капли.

А.А.Петров и С.А.Блатова установили, что сопротивление выдавливанию с уменьшением толщины прослойки (h) сначала имеет почти постоянное значение 0 – 0,05 H/м2, а начиная с толщины около 200 – 250 мкм, резко возрастает, достигая максимального значения 0,2 H/м2 при толщине около 100 мкм. При дальнейшем утоньшении пленок сопротивление выдавливанию резко падает (иногда переходит даже в область отрицательных значений), что соответствует процессу разрыва пленки. [10]

Обращение фаз (инверсия) – изменение типа эмульсии от в/м к м/в и наоборот. На инверсию влияют соотношение фаз, природа, концентрация и гидрофильно – липофильный баланс эмульгаторов, способ приготавления эмульсии.

2.2.3. Деэмульгирование

Для очистки сточных вод от нефтепродуктов проводят процессы деэмульгирования. Деэмульгирование – это процесс, обратный эмульгированию, который приводит к полному или частичному расслоению образующих эмульсию жидкостей. Как правило деэмульгирование происходит, когда действие стабилизаторов эмульсий перестаёт быть эффективным, то есть образуемые ими на поверхности капель защитные оболочки разрушаются, в результате капли эмульсии укрупняются вследствие коалесценции (слияния) в процессе броуновского движения, седиментации (оседания) или перемешивания. Степень очистки сточных вод от нефтепродуктов, достигаемая на различных сооружениях приведена в таблице 2.2.3.1.[11]

Таблица 2.2.3.1.

Степень очистки сточных вод от нефтепродуктов на различных сооружениях

| Сооружение | Содержание нефтепродуктов в воде, мг/л | |

| поступающей в сооружения | очищенной | |

| Нефтеловушка | 400-15000 | 50-100 |

| Флотационная установка (с коагуляцией) | 50-100 | 15-20 |

| Пруд-отстойник | 50-100 | 15-30 |

| Станция биологической очистки | 20-50 | 5-10 |

| Установка озонирования (две ступени) | 10-15 | 1-3 |

Существует несколько методов деэмульгирования. [12]

Наиболее экономичен и высоковостребован механический метод.очистки. Для производственных сточных вод механическая очистка обеспечивает удаление взвешенных веществ до 90-95%, причем механическая очистка служит первой ступенью очистки сточных вод. Такие процессы как отстаивание, центрифугирование и фильтрование достаточно развиты и широко применяются в очистки сточных вод. [13,14]

Для выделения из сточной воды взвешенных веществ используют отстаивание, основываясь на разности плотностей, при этом тяжелые частицы оседают, а легкие всплывают, что помогает достаточно осветлить воду. Отстаивание сточных вод происходит в резервуарах (отстойниках), где под действием гравитационной силы примеси всплывают на его поверхности. Отстойники могут работать в динамическом (наполнение и опорожнение резервуара происходят одновременно) и статитеском (по трем циклам: наполнение, отстаивание, опорожнени) режимах. [15]

Разрушают эмульсию под действием центробежного поля такие аппараты как, центрифуги, где вращение жидкости передается от вращающихся элементов, но они получили весьма ограниченное применение ввиду большой стоимости и требования высококвалифицированного обслуживания. Поэтому более экономичным вариантом является использование циклонов и гидроциклонов, где вращение жидкости возникает при тангенциальном вводе потока в аппарат. [14]

Фильтрование применяют для задержания более мелких частиц уже осветленной воды после отстойника. Основные характеристики фильтра скорость фильтрации и качество очистки зависят от характера загрузки и фильтрующего материала (крупность, форма, порозность, высота).[16]

Для улавливания нефтепродуктов в основном используют каркасные фильтры с материальными загрузками такими как пористые зернистые материалы, обладающие адгезионными свойствами (кварцевый песок, керамзит, антрацит, пенополистирол, котельные и металлургические шлаки и др.), волокнистые и эластичные материалы, обладающие сорбционными свойствами и высокой нефтеемкостью (нетканые синтетические материалы, пенополиуретан и др.); и волокнистые материалы для укрупнения эмульгированных частиц нефтепродуктов (коалесцирующие фильтры).с зернистым слоем.

Первые два метода объединяет период фильтроцикла,а для коалесцирующего фильтра характерен отрыв пленки нефтепродуктов от поверхности фильтрующего слоя в виде капель с диаметром несколько миллиметров и их всплывание. Коалесцирующие фильтры имеют весьма существенные достоинства: высокие эффективность разделения эмульсий, удельная производительность, простота изготовления, эксплуатации и автоматизации и длительный межрегенерационный период. Именно поэтому конструктивно коалесцирующие фильтры практически всегда объединяются с отстойниками, где нашли применение в нефтяной промышленности и на судах морского флота для очистки нефтесодержащих сточных вод. [13-16]