2.АСР тепловых процессов: АСР теплообменных аппаратов и АСР выпарных аппаратов.

3.АСР массообменных процессов: АСР абсорбции, ректификации, сушки и других процессов.

80. АСР гидродинамических процессов

В них входит АСР расхода, АСР давления, АСР уровня.

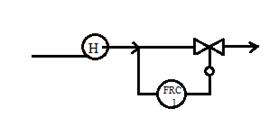

1) АСР расхода. Расход материальных и тепловых потоков является важным технологическим параметром, определяющим производительность процесса. Как правило, перемещение материальных потоков осуществляется с помощью насосов(центробежных, лопастных). Производительность насосов, т.е их расход можно регулировать установив в нагнетательные части насоса (на выходе) соответствующие элементы АСР.

1) АСР расхода. Расход материальных и тепловых потоков является важным технологическим параметром, определяющим производительность процесса. Как правило, перемещение материальных потоков осуществляется с помощью насосов(центробежных, лопастных). Производительность насосов, т.е их расход можно регулировать установив в нагнетательные части насоса (на выходе) соответствующие элементы АСР.

Измерительный элемент (диафрагма) устанавливается после насоса и регулирует воздействием на исполнительный механизм и регулирующий орган, изменяя проходное сечение данного трубопровода→изменяется расход в данной нагнетательной части насоса. Установка подобной АСР во всасывающей части насоса нежелательно, т.к это может привести к режиму кавитации. В данной АСР объектом управления является трубопровод от места установки первичного преобразователя до места установки регулирующего органа. Данный объект можно представить, как усилительное звено. Для некоторых аппаратов необходимо обеспечить расход нескольких потоков жидкости в определённом соотношении. Для решения данной задачи используют АСР соотношения расхода 2 потоков.

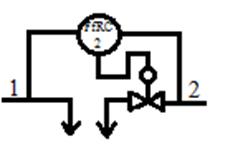

Измерительный элемент (диафрагма) устанавливается после насоса и регулирует воздействием на исполнительный механизм и регулирующий орган, изменяя проходное сечение данного трубопровода→изменяется расход в данной нагнетательной части насоса. Установка подобной АСР во всасывающей части насоса нежелательно, т.к это может привести к режиму кавитации. В данной АСР объектом управления является трубопровод от места установки первичного преобразователя до места установки регулирующего органа. Данный объект можно представить, как усилительное звено. Для некоторых аппаратов необходимо обеспечить расход нескольких потоков жидкости в определённом соотношении. Для решения данной задачи используют АСР соотношения расхода 2 потоков.

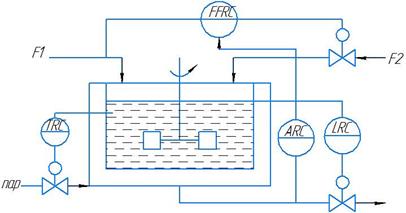

поток 1 – основной поток, поток 2 – поток расхода, который регулирует в определённом соотношении к основному потоку 1 с помощью регулятора соотношения FfRC, который воздействует на регулирующий орган и исполнительный механизм, изменяя расход потока 2.

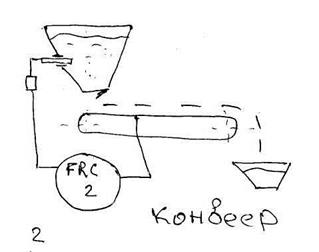

2)АСР расхода сыпучих материалов. В некоторых процессах химической технологии регулируют расход сыпучих материалов, который перемещается по конвейеру из исходного аппарата в приёмный аппарат или бункер.

2)АСР расхода сыпучих материалов. В некоторых процессах химической технологии регулируют расход сыпучих материалов, который перемещается по конвейеру из исходного аппарата в приёмный аппарат или бункер.

В данной АСР величина расхода определяется по величине прогиба ленточного конвейера. Регулятор расхода воздействует на исполнительный механизм, который приводит к перемещению регулирующего органа в виде шиллера или ножевого РО. При этом изменяется количество материала подаваемого на транспортёр.

3) АСР давления. Объект регулирования давления жидкостей и газов могут быть как отдельные участки трубопровода, так и отдельные аппараты (рессиверы).

Объект регулирования является участок трубопровода от места измерения до места установки регулирующего органа. По свойствам аналогичен АСР расхода жидкости и газа в трубопроводах. В ней регулятор PRC4 воздействует на исполнительный механизм и регулирующий орган, изменяя расход жидкости или газа тем самым изменяя давления среды в трубопроводе.

Объект регулирования является участок трубопровода от места измерения до места установки регулирующего органа. По свойствам аналогичен АСР расхода жидкости и газа в трубопроводах. В ней регулятор PRC4 воздействует на исполнительный механизм и регулирующий орган, изменяя расход жидкости или газа тем самым изменяя давления среды в трубопроводе.

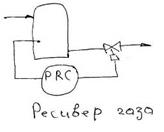

АСР давления газа в рессивере

АСР давления газа в рессивере

Назначение данного аппарата обеспечивает заданное давление газовой среды на его выходе. В данной АСР регулятор воздействует на исполнительный механизм и регулирующий орган, который изменяет расход газа в аппарате и на выходе.

4) АСР уровня жидкости. Уровень жидкости в различных аппаратах и резервуарах регулируется изменением расхода на выходе и входе в аппарат в зависимости от технологической цели работы аппарата. Если по технологии необходимо на выходе аппарата или резервуара обеспечить постоянный расход, то регулирование уровня на изменение расхода на входе. В данной АСР регулятор LRC6 воздействует на иcполнительный механизм и регулирующий орган, изменяя расход жидкости в резервуаре.

В случае, если по технологическим условиям необходимо, чтобы весь входной поток поступил в резервуар регулирование уровня в нём выполняется за счёт изменения расхода жидкости на выходе из данного резервура. В данной АСР регулятор LRC7 воздействует на исполнительный механизм и регулирующий орган, изменяя расход жидкости в данном резервуаре.

81 Автоматизация тепловых процессов

Тепловые процессы составляют значительную часть химико-технологических пр-сов и происходят в теплообменнике, выпарных ап-х, реакторных пр-сах и в установках происходит перенос тепла.

Наиб. распространение получили тепловые пр-сы в теплообменных аппаратах, кот вып-ся в 2х вариантах: - теплообменники смешения; - поверхностные теплообменники – в них перенос тепла осуществляется от более нагретого к менее через глухую стенку, при этом теплоносители могут не менять агрегатное состояние, либо один может менять (холодильник и т.п.).

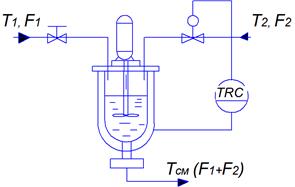

Теплообменники смешения. Происходит теплообмен между неск. потоками путем их смешения, при этом основная задача заключается в стабилизации темп-ры данной смеси на выходе теплообменника.

Схема автоматизации на рис1. Т смеси на выходе зависит от расходов теплоносителей F1 и F2 а так же от Т1 и Т2. Как правило регулирование Т происходит за счет изменения расходов одного из теплоносителей.

Схема автоматизации на рис1. Т смеси на выходе зависит от расходов теплоносителей F1 и F2 а так же от Т1 и Т2. Как правило регулирование Т происходит за счет изменения расходов одного из теплоносителей.

Если Т2>Тсмеси>Т1 то изменяется расход теплоносителя с большей температурой. В АСР регулятор воздействует на ИМ и РО изменяющий расход F2 теплоносителя.

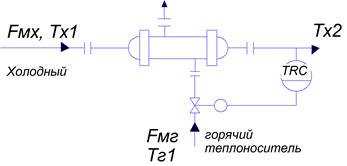

АСР поверхностных теплообменников. Регулирование данных теплообменников заключается в поддержании на зад. значении температуры нагреваемой среды на выходе теплообменника, дан. температура зависит от расходов горячего и холодного теплоносителей.

Как правило, расход нагреваемой среды определяет производительность дан. аппарата, то регулирование темп-ры холодного теплоносителя осущ-ся за счет изм-я расхода горячего теплоносителя.

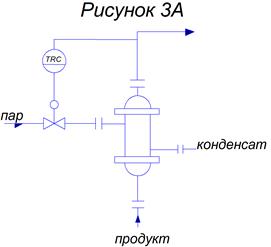

Схема на рис. А. В дан. АСР температуры регулятор воздействует на ИМ и РО, изменяющий расход горячего теплоносителя.

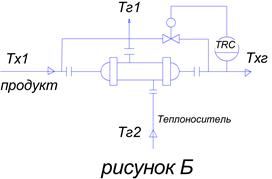

Если по условиям технологии не допускается изм-е расходов обоих теплоносителей, то регул-е темп-ры нагреваемой среды на выходе вып-ся за счет байпасирования части нагреваемой среды, т.е. продукта и изм-е расхода данного байпаса.

АСР темп-ры данного теплообменника рис Б.В дан. АСР температуры на выходе Тх2 регулятор воздействует на ИМ и РО изм-щий расход потока байпасного холодного теплоносителя.

АСР темп-ры данного теплообменника рис Б.В дан. АСР температуры на выходе Тх2 регулятор воздействует на ИМ и РО изм-щий расход потока байпасного холодного теплоносителя.

На рис.Б ОР явл-ся участок трубопровода от места изменения Тх2 до места установки РО на байпасе, что способствует хорошим динамическим св-вам АСР, т.е. малому запозданию, т.к. из контура регулирования исключен сам теплообменник. Однако в дан. схеме необходим повышенный расход теплоносителя по сравнению с АСР на рисА.

Схема на рис.А обладает значительной инерционностью, т.к. ОР является сам теплообменник, но расход горячего теплоносителя неск. меньше чем в схеме Б и изменяется за счет Тх2.

АСР конденсаторных теплообменников  . В них изм-ся агрегатное сос-е одного из теплоносителей при этом температура в теплообменнике данной среды не изменяется. Прим-ся 2 схемы АСР. В 1-ой Т нагреваемого продукта изм-ся за счет подачи пара в теплообменник. АСР данного теплообменника на рис.3А.

. В них изм-ся агрегатное сос-е одного из теплоносителей при этом температура в теплообменнике данной среды не изменяется. Прим-ся 2 схемы АСР. В 1-ой Т нагреваемого продукта изм-ся за счет подачи пара в теплообменник. АСР данного теплообменника на рис.3А.

В дан. теплообменнике теплоносителем явл-ся водяной пар, кот. конденсируется и дает тепло нагреваемому пр-ту, при этом Т пара и Т конденсата равны. В дан. АСР регулятор воздействует на ИМ и РО изменяющий расход пара.Так же прим-ся схемы АСР теплообменников, в кот. РО уст-ся на линии отвода конденсата – рис. Б.

В дан схеме конденсат частично заполняет теплообменник и это повышает к-т теплопередачи от конденсата к продукту, т.е. увелич-ся интенсивность теплообмена, однако по инерционным св-вам дан. ОР(теплооб.) более инерционен чем схема на рис .А, однако схема рис Б обладает след. преимущ-вами: - Лучше исп-ся тепло пара, т.е. его Т и р выше, чем на схеме А, т.к. в паропроводе отст-т гидравлическое сопротивление (нет клапанов), пожтому в сх. на рис Б обеспеч-ся более эф-ная работа теплообменника на 5-7 % выше, чем в А. В дан. АСР регулятор Т продукта на выходе дейст-т на ИМ и РО изменяющий расход конденсата из дан. теплообменника.

82 АСР массообменных процессов

Массообменные процессы широко распространены в хим. технологии и прим-ся с целью разделения различных смесей на отдельные в-ва и для получения целевых продуктов заданного состава путем перевода одного млмнеск-х компонентов из одной фазы в другую.

Протекание процессов существенно зависит от гидродинамических режимов движения потоков а так же от тепло- и массообмена между данными потоками. Поэтому данные процессы являются весьма инерционными и обладают запаздыванием.

В хим. технологии к таким процессам относятся: абсорбция, ректификация, экстракция, сушка.

83. АСР процесса газовой абсорбции .

Абсорбция – поглощение одного или нескольких компонентов исх. газовой смеси при контакте с жидкостью.

Цель процесса:

а) стабильное поглощение компонента в обедненном газе

б) очистка газовой смеси от какого-либо компонента

в) стабилизация концентрации компонента в насыщенном абсорбенте

Цель управления: стабильное поглощение компонента в обедненном газе и стабилизация материальных потоков в абсорбере.

Основное возмущающее воздействие – расход насыщенного газа и концентрация поглощаемого компонента, т.к. данные параметры явл-ся выходными величинами какого-либо предыдущего процесса.

Основное регулируемое воздействие – расход исходного абсорбента.

Условия протекания процесса в абсорберах насадочного и тарельчатого типов зависит от температуры, давления и от соотношения газовой смеси и абсорбента.

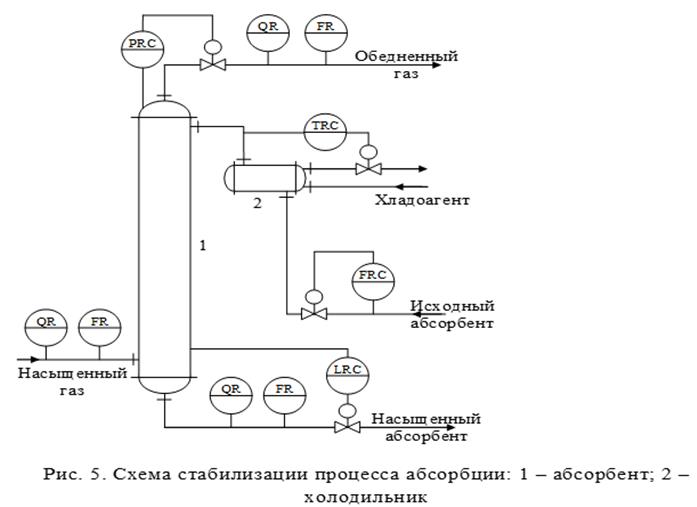

Задача управления: поддержание заданного значения давления и температуры в абсорбере и его материального баланса по поглощенному компоненту газовой смеси. Данная задача решается в следующей схеме АСР газового абсорбера

В данной схеме основная регулируемая величина – концентрация поглощенного компонента в обедненном газе на выходе.

На величину концентрации оказывает влияние расход насыщенного газа, исх. абсорбент и концентрация поглощаемого компонента в насыщ. газе; температура в абсорбере и давление газов среды в абсорбере.

Т.о. на интенсивность процесса влияет температура среды в абсорбере, кот. зависит от температуры газов потока и абсорбента и связана с выделением тепла в процессе массообмена, что приводит к повышению теплообмена и понижению массообмена. Поэтому в схеме предусмотрена стабилизация температуры в абсорбере до определенного пониженного уровня – охлаждение среды с помощью холодильника (2), где стабилизируется температура абсорбента на входе. Регулятор воздействует на величину расхода хладагента.

Для обеспечения более интенсивного процесса необходимо обеспечить повышенное (заданное) давление в абсорбере. Регулирование давления - через верх колонны (АСР давления), где регулируется изменение расхода газовой смеси на выходе из абсорбера. Кроме того, предусмотрен стабильный расход исходного абсорбента, от которого существенно зависит концентрация поглощенного компонента в обедненном газе. Для этого применяется АСР расхода, в которой регулятор, действуя на ИМ (исполн.механизм) и РО (регулирующий орган), изменяет расход абсорбента, поступающего в холодильник, а затем в абсорбер.

Для того чтобы насыщ. газ не попал в линию отвода насыщенного абсорбента, низ заполняют жидкостью до определенного уровня – используют АСР уровня, в кот., регулируя воздействие на ИМ и РО, изменяют расход насыщ. абсорбента из абсорбера, также обеспечивается постоянство материального баланса абсорбента.

В процессе работы необходимо постоянно измерять выходящие материальные потоки: FR.

Данная схема обеспечивает постоянную концентрацию поглощаемого компонента при небольшом изменении расхода исход. насыщ. газа, расхода исх. сорбента; постоянная концентрация поглощенного компонента.

84. АСР процесса ректификации

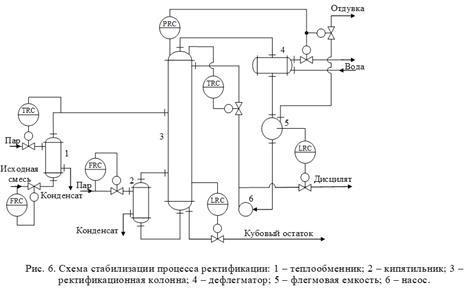

Основная задачапроцесса ректификации - разделение низкокипящего компонента-дистиллята и высококипящего компонента-кубового остатка. Задача управления процессом состоит в получении сырьевого продукта заданного состава при установленной производительности установки и min расходе теплоносителя.

Основная задачапроцесса ректификации - разделение низкокипящего компонента-дистиллята и высококипящего компонента-кубового остатка. Задача управления процессом состоит в получении сырьевого продукта заданного состава при установленной производительности установки и min расходе теплоносителя.

Исх. смесь нагревается в теплообменнике (1) до темп.кип. и поступает на питающую тарелку колонны. Жидкость, находящаяся в кубе колонны, испаряется в выпарном кипятильнике (3) и в виде паровой фазы проходит вверх по колонне. Паровой поток на выходе из колонны поступает в дефлегматор (4), где конденсируется и в виде жидкости (флегмы) поступает во флегмовую ёмкость (5). Оттуда жидкость насосом (6) нагнетается в верхнюю часть колонны и частично отводится из (5) в виде дистиллята (готового продукта). Флегма стекает вниз по колонне, а паровая фракция с низа колонны поступает вверх. При многократном контакте ж. и пар. фаз, движущихся противотоком и имеющих различную температуру, паровая фаза обогащается высоколетучим низкокипящим компонентом, а жидкая фаза, которая явл-ся труднолетучей высококипящей, обогащается высококип. компонентом.

Часть куб остатка отводится с установки в виде готового продукта: дистиллята или куб. остаток – в зависимости от цели процесса.

Основные регулируемые параметры: состав дистиллята или куб. остатка. На качество продукта влияют возмущающие воздействия: расход, состав, температура исх. смеси; параметры теплоносителей и хладагентов; давление в колонне и др.

Основными регулируемыми воздействиями являются расход флегмы на орошение колонны и расход пара в кипятильнике.

Расход флегмы относительно быстро приводит к изменению состава дистю и в меньшей степени – к измен. состава куб. остатка.

Расход пара в (2) существенно влияет на состав куб. продукта и в очень малой степени влияет на состав дистиллята.

Изменение расхода исх. смеми в колонну явл-ся наиб. сильным возмущающим воздействием, поэтому данный параметр необх. cтабилизировать для обеспечения постоянства подачи данной смеси в колонну. Эта задача решается АСР расхода еще до теплообменника, в жидкой фазе. Данная АСР воздействует на клапан, изменяющий расход исх. смеcи в теплообменнике.

Исх. смес должна в колонну при темп. кипения. Для этой цели применяется АСР температуры на выходе теплообменника (1), в кот. регулятор TRС возд. На клапан, изменяющий расход пара в теплообменнике.

Гидравлическое сопротивление колонный почти не изменяется по всей длине, поэтому давление в колонне достаточно стабилизировано в одной части (обычно – в верхней). Если пары полностью конденсируются в (4), то регулятор давления в колонне производится с помощью АСР давления PRC, в котором регулятор воздействует на клапан, изменяет расход воды, т.е. пары полностью конденсируются.

Если пары неполностью конденсируются и в исх. смеси присутствуют различные инертные газы, то регулятор в АСР давления воздействует на два клапана. 1-ый – изменяющий расход воды; 2-ой – изменяющий расход обдувки из (3). Если целевой продукт – дистиллят, то осн. регулируемая величина – состав паров в верхней части колонны. Стабилизация состава паров дистиллята выполняется с помощью АСР, в кот. изм-ся расход флегмы на орошение колонны.

Согласно правилу фаз: при разделении бинарной смеси, если давление в колонне пост., то состав дистиллята и темп. в верхней части однозначно связываются друг с другом. Поэтому вместо состава дистиллята можно регулировать темп. вверху колонны. Для этой цели применяется АСР темп. – регулятор воздействует на клапан => изменяется расход флегмы на орошение.

Для увелич. качества регулирования датчик температуры необходимо установить на контрольной тарелке, где температура более чувствительна к изменению расхода флегмы.

Для обеспечения материального баланса в укрепляющей части колонны регулируется уровень флегмы в (5). Для этой цели применяются АСР уровня LRC, в кот. регулятор возд. на клапан, измен-ся расход дистиллята в колонне.

При небольшом изменении состава исх. смеси осущ-ся стабилизация расхода пара в (2) => стабилизируется тепловой режим в отгонной части колонны. Мат.баланс отгонной части стабилизируется АСР уровня куб.остатка, в которой регулятор LRC воздействует на клапан, изменяющий расход куб. остатка из колонны.

Если цель – получение куб. остатка, то к управлению отгонной частью предъявляются более высокие требования, чем к процессу в укрепляющей части колонны. Для обеспечения получения заданной состава куб. остатка необходимо обеспечить заданный расход пара в теплообменник => применяется АСР температуры в отгонной части колонны. В данной АСР регулятор воздействует на расход пара в (2). При этом датчик температуры устанавливается на контрольной тарелке в отгонной части. При этом расход флегмы в колонку стабилизируется с помощью АСР расхода.

Мат.баланс. в нижней части стабилизируется с применением АСР уровня, в кот. регул-ся изменение расхода куб. остатка.

85. АСР реакторных процессов

Протекание реакторных процессов зависит от скорости процесса и степени превращения исходного сырья в продукт. На эти показатели влияют расходы и концентрация исходного компонента, температура в реакторах, активность катализатора и др.

Регулирование расходов реагирующих веществ.

С целью полного использования реагирующих веществ их расходы необходимо поддерживать в заданном соотношении согласно стехиометрическим коэффициентам. Если расходы компонентов меняются незначительно, то применяются одноконтурные схемы стабилизации данных расходов.

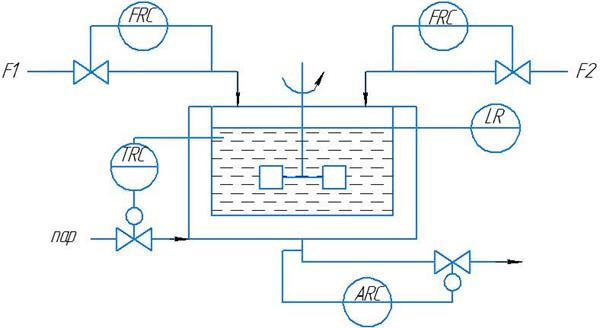

В данном реакторе реакция протекает между двумя компонентами с расходами F1 и F2. Компоненты подаются в реактор в определенном соотношении и стабилизируются на заданных уровнях. В частности F1 поток стабилизируется АСР расхода, в которой регулятор воздействует на клапан, изменяющий расход компонента с расходом F1. Расход компонента с расходом F2 стабилизируется АСР расхода, в которой регулятор воздействует на клапан, изменяющий расход компонента с расходом F2. Если в реакторе эндотермическая реакция, то заданная температура в нем регулируется АСР температуры, в которой регулятор воздействует на клапан, изменяющий расход водяного пара поступающего в водяную рубашку. Если реакция экзотермическая, то вместо пара регулируется расход хладагента. Состав конечного продукта может регулироваться двумя способами:

изменение расхода одного из компонентов

изменение времени пребывания реакционной массы в реакторе.

Второй способ предпочтительнее и в данной схеме при наличии надежного датчика состава, который может устанавливаться внутри реактора так и на выходном трубопроводе из реактора. В данном АСР состава датчик измеряет состав на выходном трубопроводе и регулятор состава воздействует на клапан, изменяющий расход готового продукта из данного реактора.

Контроль уровня реакционной массы выполняется автоматически системой контроля LR.

Если расходы исходных компонентов подвержены значительным и частым изменениям, то применяется схема регулирования на рис. 2

В данной схеме потоки F1 и F2 могут меняться значительно и регулируются в определенном соотношении (в соответствии с стехиометрическим соотношением) и используется АСР соотношения. При изменении потока F1 регулятор данной АСР воздействует на клапан изменяющий расход F2 в определенном соотношении. Заданная температура в реакторе стабилизируется АСР температуры, в которой регулятор воздействует на клапан, изменяющий расход водяного пара поступающего в водяную рубашку (эндотерм. реакция) или расход хладагента (экзотерм. реакция). Уровень состава продукта реализуется с применением АСР, датчик состава на выодном трубопроводе, в которой регулятор состава воздействует на регулятор соотношения, изменяющий коэффициент соотношения между расходами F1 и F2. В данной схеме применяется регулятор соотношения двух параметров с корректировкой по третьему параметру. Для поддержания баланса по реагирующим веществам с помощью стабилизации уровня применяется АСР уровня реакционной массы в реакторе в которой регулятор воздействует на клапан, изменяющий расход готового продукта из данного реактора.

В данной схеме потоки F1 и F2 могут меняться значительно и регулируются в определенном соотношении (в соответствии с стехиометрическим соотношением) и используется АСР соотношения. При изменении потока F1 регулятор данной АСР воздействует на клапан изменяющий расход F2 в определенном соотношении. Заданная температура в реакторе стабилизируется АСР температуры, в которой регулятор воздействует на клапан, изменяющий расход водяного пара поступающего в водяную рубашку (эндотерм. реакция) или расход хладагента (экзотерм. реакция). Уровень состава продукта реализуется с применением АСР, датчик состава на выодном трубопроводе, в которой регулятор состава воздействует на регулятор соотношения, изменяющий коэффициент соотношения между расходами F1 и F2. В данной схеме применяется регулятор соотношения двух параметров с корректировкой по третьему параметру. Для поддержания баланса по реагирующим веществам с помощью стабилизации уровня применяется АСР уровня реакционной массы в реакторе в которой регулятор воздействует на клапан, изменяющий расход готового продукта из данного реактора.

В трубчатых реакторах температура регулируется аналогично рассмотренным выше. При этом температура изменяется по длине реактора. В данных АСР температуры первичный преобразователь устанавливается в месте максимального изменения температуры по длине реактора.

86. Основные функции и классификация АСУТП

Состав АСУ выбирается таким образом, чтобы система соответствовала общим требованиям, установленным ГОСТ, и отдельным требованиям, содержащимся в техническом задании на ее создание. В состав любой АСУ входят компоненты: оперативный персонал, информационное, организационное, программное и техническое оснащение. Разработка программного оснащения проводится на основании математического оснащения. Процесс функционирования АСУ является процессом целенаправленного преобразования входной информации в выходящую. Преобразование проводится компонентами оперативным персоналом и техническим оснащением. Они собирают входную информацию от объекта и др. источников, обрабатывают и анализируют ее, потом принимают решение по управлению и реализуют их, формируя управляющее воздействие на объект. Для функционирования персонала и комплекса технических средств в соответствии с принятыми и критериями их обеспечивают правилами и инструкциями. Для персонала это документы, для КТС– численной ЭВМ–программное обеспечение. Оперативный персонал АСУ состоит из технологов-операторов, которые осуществляют контроль и управление объектом и эксплуатационного персонала. Организационное оснащение АСУ представляет собой совокупность документов, в них входят технологические инструкции и регламенты, которые определяют проведение процесса, инструкции по эксплуатации системы.

Техническое оснащение АСУ это комплекс технических средств, в его состав входят средства получения, преобразования, передачи и отображения информации, управляющие, вычислительные и исполняющие приборы.

АСУТП предназначается для управления ТП, для выработки и реализации управляющих воздействий на технологический объект в соответствии с принятыми ограничениями и допущениями.

АСУТП имеет двухуровневую структуру:

1 - АСР стабилизации технологических параметров

2 - оптимизация технологических процессов

АСУТП - человеко-машинная структура. В ней технические средства решают задачи сбора информации и реализации управляющих воздействий по заданным алгоритмам. На ч-ка возлагается функция анализа и выбора решений из множества с учетом недостаточной априорной информации о состоянии процесса. Эти функции более сложные, чем те, которые выполняет техника.

Классификация АСУТП:

1) по виду ТП - непрерывные и дискретные;

2) по количеству контролируемых технологич. параметров ;

3) по количеству функций, реализуемых АСУТП.

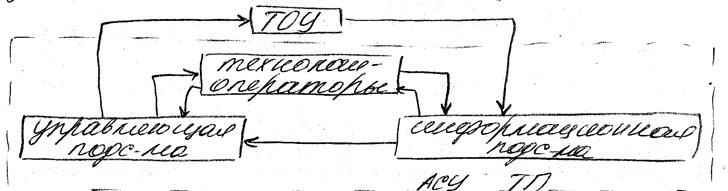

Совместно с технологическим объектом управления (ТОУ) АСУТП составляет автоматизированных технологический комплекс (АТК).

Функциональная схема АТК

На данной схеме показаны функциональные связи между ТОУ, технологами-операторами, которые управляют ТОУ, и техническими средствами автоматизации.

Технические средства автоматизации можно разделить на 2 подсистемы:

1 - информационную, 2 - управляющую.

Информационная подсистема обеспечивает выполнение информационных функций, которые позволяют контролировать ТОУ. К данным функциям относятся:

1) сбор, первичная обработка, хранение текущей информации о ходе ТП и состоянии оборудования;

2) расчет значений технологических и технико-экономических показаний, характеризующих качество процесса;

3) периодическая регистрация текущих значений измеряемых и вычисляемых показаний процесса;

4) индикация/ регистрация технологических параметров по вызову технолога-оператора;

5) информирование технолога-оператора о выходе показаний процесса за заданные пределы и о приближении аварийных ситуаций на данном процессе;

6) обмен информацией с вышестоящей системой производства (АСУП).

Управляющая подсистема предназначена для выработки и реализации управляющих воздействий. Она выполняет следующие функции:

1) автоматическое одноконтурное регулирование технологических параметров процесса;

2) оптимальное управление ТОУ в целом или его отдельными параметрами;

3) реализация логических и программных операций дискретного управления (пуск или остановка оборудования).

Управляющая подсистема может работать по нескольким вариантам:.