Молоко згущене з цукром

Згущене молоко – концеративний висококалорійний молочний продукт, одержаний зі свіжого молока і вершків шляхом згущення і консервування їх цукром або стерилізацією.

У кондитерські цехи надходить молоко згущене знежирене з цукром і вершки згущені з цукром. Використовують ці продукти для приготування кремів.

Смак згущених молочних продуктів повинен бути чистим, солодким або солодкувато-солоноватим, з присмаком пастеризації чи топленого молока, з виявленим смаком і ароматом кави чи ккао (згущене молоко з кавою чи какао). Консистенція згущених молочних продуктів з цукром однорідна, помірно в’язка, без відчутних кристаликів цукру. Згущене стерелізоване молоко повинно мати консистенцію рідких вершків. Колір білий із кремовим відтінком , з додаванням кави чи какао – коричневий, однорідний по всій масі.

Недоліками згущених молочних продуктів вважається кормовий, дріжджовий присмак, загусання, зміна кольору тощо. Згущені молочні продукти забороняється використовувати, якщо виявлено бомбаж, пробиті із виливами консервні банки тощо. У кондитерських цехах молочні консерви зберігають за температурі +2+6°С і відносній вологості повітря 85 % протягом 10 діб.

Фасують згущене молоко з цукром у металеві банки, фляги, дерев’яні й фанерно-штамповані бочки. Маркують молочні консерви так само, як і овочеві (індекс молочної галузі промисловості – «М») у два ряди.

Ванільна пудра

Ванільна пудра

Ванілін – одержаний синтетичним шляхом кристалічний порошок білого кольору, з сильним запахом і пекучим смаком. Щоб забезпечити правильне дозування, використовують розчин ваніліну пудру. Розчин ваніліну готують: 10 г ваніліну розчиняють у 200 г гарячої води (80°С) або у спирті-ректифікати міцністю 90° у співвідношені 2:1. Щоб приготувати ванільну пудру, ванілін (40 г), суміш нагрівають доти, доки ванілін не розчинеться. Після цього розчин змішують з 1000 г цукрової пудри, підсушують і просіюють.

Волоські горіхи

Горіхи: жири 40-70%; білки 18-25%; вітаміни А, С, В; клітковина до 3,5%; мінеральні речовини 3%.

Вимоги до якості. При визначені товарного сорту враховують вологість ядра, розмір, наявність плодів із дефектами, наявність сторонніх домішок, смак і запах ядра. Горіхи вищого і першого гатунку мають бути цілими, звільненими від зовнішньої оболонки, стиглими, чистими, з рівномірним забарвленням шкарлупи. У другому гатункі допускається горіхи різних помологічних сортів, різноманітні за формою, розмірами і кольорами. Нормована вологість: ліщина, фундук – не більше 15%, грецькі горіхи – не більшн 10%.

Пакування і зберігання. Горіхи вкладають у мішки по 30-50 кг, ядра горіхів і мигдаль пакують у картонні коробки по 2 кг. Зберігають горіхи у добре вентильованому, сухому приміщенні при температурі 15°С та відносній вологості повітря 70%.

Використовують для приготування начинок, оздоблення тортів.

2.2. Устаткування кондитерського цеху

Просіювач МПБ-800М

Просіювач МПБ-800М

Призначений для видалення з борошна сторонніх домішок, а також розрихлюють і насичують повітрям тісто, з такого борошна стає більший припік, випечені вироби стають пухкішими. Складається з платформи, завантажувального бункера, вертикального шнека головки для просівання з гнучким рукавом та приводом. На платформі встановлено завантажувальний бункер місткістю 40 л, з запобіжною решіткою яка дає можливість спорожнювати мішок під час роботи машини. До зовнішнього корпусу прикріплено рухому раму яка призначена для піднімання мішків з борошном до завантажувального бункера. На дні бункера розміщена кремчатка яка подає борошно до приймального вікна вертикальної трубки зі шнеком. Шнек подає борошно до головки яка являє собою металевий корпус в середині якого розміщено обертове сито насаджене на вал шнека. Машина укомплектована двома ситами з діаметром 1,2 та 1,4 мм. Доступ до сита передбачений через кришку, що закривається за допомогою відкидного болта до корпусу головки прикріплено розвантажувальний лоток, з магнітною пасткою для видалення металевого пилу, гнучкий руков, що запобігає розпиленню борошна, виконана з щільної тканини. Пил від машини для просівання встановлено на платформі. Він складається з двох клино-пасових передач та електродвигуна.

Принцип роботи

Завантаження в бункер борошна подається кранчаткою на вертикальний шнек, який у свою чергу подає борошно до головки, що просіює борошно під дією відцентровує сили продавлюється через отвір сита і за допомогою шнеків подається до розвантажувального лотка. Грудочки борошна які прилипли до сита подрібнюється нерухомими лопостями. Проходять через магнітну пастку борошно очищує від металевих частинок які випадково потрапили в нього і висипається в підставлену тару.

Правила експлуатації

Перед початком роботи перевірте санітарно-технічний стан машини, справність електричної проводки та надійність заземлення, наявність огородження всіх рухомих частин і робочих органів, а також самостійного пускового пристрою. Надійність прикріплення машини до дороги або поверхні робочого стола, справність робочих органів і правильне їх устаткування, робота машини на холодному ходу, напрямок обертання вала. Потім на вал шнека встановлюють сито з необхідним діаметром отворів і каркас з лопостями. Верхній опір шнека змащують харчовим жиром, зверху закривають кришкою та закріплюють її відкидним болтом. На розвантажувальний лоток одягають гнучкий рукав, під який підставляють тару. Рухому рамку опускають в нижнє положення і встановлюють на неї мішок з борошном. Перед ввімкненням машини необхідно перевірити напрямок обертання крильчатки, потім умикають машину кнопкою пуск впродовж 30 сек. перевіряють її на холостому ходу. Після цього частину борошна відсипають в бункер і починається його просіювання у процесі роботи постійно стежать, щоб бункер був заповнений борошном. Періодично через 25-30 хв. вимикають машину, виймають сито і очищають його від домішок легким постукуванням. Після закінчення машину вимикають кнопкою стоп. Сито виймають і ісля закінчення машину вимикають кнопкою стоп. Сито виймають і очищують, а корпус протирають м’якою тканиною. Рухому раму встановлюють в верхнє положення. Проштовхують борошно у бункер аби прискорювати її вихід.

Машина збивальна ШМ В-20

Призначена для збивання кремів, яєчно-цукрової та білково-цукрової суміші, вершків тіста для бісквітів. Машина складається з корпусу, основи, бака місткістю 20 л, провідного механізму, піднімання бака, 3 змінних збивачок. Машина працює у двох частотах обертів. Перемикання частоти обертів проводиться обертанням рукоятки на 1800, повертання рукоятки за годинниковою стрілкою частота зменшується, а проти годинникової стрілки збільшується. Комплектується машина трьома збивачками: прутковою - для збивання яєць та цукрової суміші, плоско-решітчаста – для збивання в’язких кондитерських сумішей (кремів), замкнутою – для змішування тіста.

Принцип дії

Продукт завантаження в бак інтенсивно переміщується збивачкою яка обертається за принципом планетарного механізму в результаті збивання, маса продукту насичується повітрям, стає однорідною і збільшується в об’ємі.

Правила експлуатації

Перед початком роботи перевіряючи санітарний стан машини, справність пускорегуляторної системи заземлення, надійність закріплення бачка та збивачки, роботу машини на холостому ходу, якщо не виявлено сторонніх шумів то машину можна експлуатувати. Під час закріплення збивачки потрібно зробити зазор не менше ніж 5 мм між збивачками та дном бачка. Збивачки з’єднують шпинделем за допомогою рейкового щеплення. Упевнившись, що збивачка не торкалася стінок і дна бачка, завантажують продукт, встановлюють необхідну частоту і вмикають машину. Заповнюючи бак продуктами, необхідно врахувати те, що продукт під час збивання збільшується в об’ємі кілька раз. Забороняється лишати машину без догляду, завантажувати продукти та брати пробу при ввімкненні машини. Чищення та миття машини, усунення несправності здійснювати тільки у разі вимкнення з електромережі

Шафа пекарська секційно-модульована ШПЕСМ-3

Призначена для випечення кондитерських виробів, вона має зварні підставки, на яких встановлені одна над одною три секції (камери). Шафа облицьована спальними листами внутрішнім і зовнішнім, а порожнина заповнена теплоізоляційним матеріалом, двері шафи закріплені шарнірами і тепло ізольовані та мають засувку для видалення секції і паролем, що утворюється при випіканні. У правій частині шафи знаходиться відсік з трьома блоками управління для кожної секції окремо. На лицьовій панелі блока розміщені перемикачі з допомогою яких регулюють нагрівання та лімб терморегулятора, який автоматично підтримує задану температуру.

Правила експлуатації

До роботи з шафами допускаються особи, що знають їх будову і правила їх безпеки. Перед включенням перевіряють наявність заземлення, санітарний стан, справність пускових приборів, потім установлюють лімб терморегулятора на необхідну температуру, при цьому загоряють сигнальні лампи, як тільки камера прогрівається до заданої температури лампи аної температури лампи гаснуть і це свідчить про готовність камери до роботи.

Ваги

Ваги

Високотехнічні і експлуатаційні характеристики ваг, забезпечують вмонтовані мікропроцесори з спеціально розробленими програмами, ваги виготовлені з вимогами чи потребами ГОСТ- 29329 і конструктивно складається з важеля, платформи, панелі управління. В основі ваг знаходиться скручений шнур, кнопка електрики, запобіжних, пломба виготовлення, місця для підключення і ніжки. Панель управління ваг включає: індикатор кнопку „Т”, тара, кнопку „Д” шести зарядженим цифровим індикатором, допоміжні індикатори нульової нагрузки на вагах і режим тарування. Допоміжні індикатор у виготовленні у вигляді трикутника у лівій частині цифрового індикатора. Якщо індикатор у горі не світиться потрібно натиснути кнопку „О”, контроль на напружених вагах має виглядати як при першому включенні. Спочатку провіряють кнопку на цифровому індикаторі, а після важеля кнопка гасне і на індикаторі засвічується кнопка „Н” після зняття вантажу платформи і зрівнювання ваг на індикаторі засвічується „О” і загоряються допоміжні індикатори. Коли індикатор не засвітиться перед наступним важенням треба натиснути кнопку „О”. При роботі з вантажем потрібно встановити платформу і після фіксації маси тари, про що свідчить мигання кнопки, треба натиснути кнопку „Т” на цифровому індикаторі засвічується кнопка „О” і засвічується допоміжний індикатор, що означає запис значення тари в пам’яті. При знятті тари засвічується на цифровому індикаторі значення маси тари і загоряються 2 допоміжні індикатори, один показує що вага запам’ятала масу тари, друга, що вона знаходиться у не напруженому виді. Після установки вантажу в тарі на платформі ваг необхідно привести ваги в не завантажувальний стан, а потім натиснути кнопку „Т”.

Холодильна шафа ШХ-0,71М

Холодильна шафа ШХ-0,71М

Це модернізована шафа яка має два відділення машини і охолоджування. Корпус шафи встановлений на регулюванні по висоті опори. Машинне відділення розміщене вгорі та закрите декоративною решіткою. Охолоджувальне відділення для зберігання продуктів розміщене на поличці решітки, висота яких регулюється. Внутрішньо облицьована шафа виконана з нержавіючої сталі, що зумовлює миття шафи гарячою водою з мильними засобами. Під час відкривання дверей шафи освітлюється лампою. Внутрішній об’єм шафи становить 0,71 м3 температура в холодильному об’ємі 0-800С номінальна потужність 0,35 кВт. Холодопостачання шафи здійснюється від вбудованої моно блокової холодильної машини з примусовим рухом повітря через випарник. Холодильний агрегат типу ВС-630(2). Від танення снігової шуби, з поверхні парника автоматично за допомогою гарячих парів, холодильного агрегата, а випаровування конденсату відбувається за рахунок відведення тепла від нагнітального проводу компресора. Дверний проріз обігрівається, що виключає примерзання, ущільнювальних профілів до корпусу шаф.

2.3. Організація роботи кондитерського цеху

Кондитерський цех займає особливе місце в системі ресторанного господарства. Як правило, він працює самостійно, незалежно від кухні і зазвичай постачає свою продукцію, крім основного, дрібним підприємствам, буфетам і т. д. Загальна площа цеху і його планування залежать від кількості й асортименту продукції, яка виготовляться. Кондитерський цех, що випускає 2-3 тис. виробів, може складатися з двох підрозділів: заготівельного й оздоблювального. У заготівельному здійснюється підготовка виробів до випікання і власне випікання продукції, а в оздоблювальному - її оформлення.

Великі цехи, які випускають до 10-12 тис. виробів за зміну, виділяють окремі приміщення для замісу тіста, обробки (формування) виробів, випікання й оформлення. Зрозуміло, якщо такі підприємства випускають продукцію для постачання іншим підприємствам ресторанного господарства і торгівлі, вони повинні передбачити при проектуванні приміщення експедиції та мийної тари.

Розміщення приміщень кондитерського цеху може бути різним, однак завжди необхідно попередити можливість зустрічних потоків при технологічному процесі. Приміщення кондитерського цеху має бути світлим, щодо решти вимоги висуваються такі самі, як і до гарячого цеху.

У кондитерському цеху виконуються такі операції: просівання борошна і приготування (заміс) тіста, формування, випікання, оформлення виробів після випікання, приготування помадок, сиропів, кремів, збивання білків.

На робочому місці для просіювання борошна встановлюють відповідне обладнання і просіювальні машини. Залежно від потужності цеху просіювальні машини можуть бути різної продуктивності. Сучасні просіювачі займають мало місця і зручні для використання в кондитерських цехах. За відсутності машин борошно просіюють за допомогою сит, які встановлюють над тією ємністю, у якій буде замішуватися тісто.

Заміс - найважливіша операція при приготуванні всіх видів тіста. Воно пов'язане з докладанням фізичних зусиль, тому сучасні кондитерські цехи обладнані тістомісильними машинами. Найпростіша складається з двох агрегатів: збивача з приводним механізмом і пересувної діжі. Пересувна діжа подається до місця просіювання борошна, заповнюється компонентами для тіста і підводиться до збивача, який і робить заміс.

Можна встановити також універсальний привід для кондитерських цехів і з його допомогою виконати цю роботу. Так звичайно буває у невеликих цехах. Процес замісу тіста машинним способом триває від 10 до 20 хв.

Крім машини для замісу тіста, на цьому робочому місці має бути водонагрівальний апарат, виробнича раковина зі змішувачем гарячої і холодної води та товарні ваги для зважування борошна.

Борошно подається на робоче місце просіяним, сіль і цукор - у вигляді процідженого розчину певної концентрації. Для зручності і полегшення дозування солі і цукру встановлюють мірну сталеву посудину з краном і фільтром на дні.

За відсутності тістомісильних машин і універсальних приводів заміс тіста роблять вручну. Для цього рекомендується застосовувати спеціальний стіл-ящик таких розмірів: довжина 100 см, ширина 75 см, висота 98 см, глибина 43 см. Використовують також ящик висотою 90, шириною 70 і глибиною 50 см.

У тістомісильному відділенні організовується робоче місце для виконання підсобних операцій: перебирання і промивання ізюму, приготування і проціджування цукрового сиропу і розчину солі. Тут встановлюють виробничий стіл із вмонтованою в кришку раковиною, до якої підведена холодна і гаряча вода. Поряд зі столом ставлять ящик для солі і цукру. Для інструментів та інвертаря на робочому місці встановлюють шафку.

Як і на підприємствах хлібопекарної промисловості, для створення необхідних умов для бродіння дріжджового тіста у великих кондитерських цехах виділяються спеціальні приміщення, в яких підтримується оптимальна температура. Якщо таких приміщень немає, тісто підвозять або підносять до кондитерських печей, біля яких температура повітря вища. Бродіння тіста відбувається в тих самих діжах, у яких робився його заміс.

Після бродіння дріжджового тіста або його замісу формують вироби. При виконанні цієї операції тісто розділяють на шматки певної ваги і надають їм необхідної форми. Формування виробів потребує багато часу, хоча найчастіше ця операція механізована. Це спеціальні напівавтоматичні тісторозділювачі, що ділять тісто на порції певної ваги, автомати і напівавтомати, що ділять тісто і формують вироби. На робочому місці для дозування тіста має бути виробничий стіл, обладнаний висувним ящиком для борошна, ящиком для ножів і вагами. Зліва від працівника встановлюють діжу з тістом, а справа - тісторозділювач і стіл для формування тіста. Для розкатування тіста служить тісторозкатувальна машина. На невеликих підприємствах або при випуску невеликої кількості виробів розкатування можна робити вручну, хоча при цьому важко одержати тісто потрібної товщини. Процес розкатування виконується значно легше при використанні контрольної качалки, що складається з порожнього металевого робочого валика діаметром 80 мм з розміщеною усередині нього віссю. На краю валика з двох боків насаджуються контрольні кільця. Вісь валика має ручки, закріплені на осі гвинтами з шайбами. Контрольні кільця закріплюються на валику за допомогою штифтів. До набору валика входять п'ять номерів кілець із зовнішнім діаметром від 88 до 100 мм.

Розкатують тісто на столі з кришкою, що має рівну поверхню. Для розкатування і нанесення на тісто певного малюнка застосовуються дерев'яні качалки з вирізаними на них штампами. Формування виробів може здійснюватися різними виїмками, пристосованими для виготовлення напівфабрикатів певної ваги.

Для нарізання тіста застосовують різець, за допомогою якого одержують тісто із зубчастими краями, скалки-тісторозділювачі, що розрізають тісто на рівні смуги, різець для нарізання на кружки. Ці пристрої на великих підприємствах не використовуються.

Робочі місця для дозування, розкатування тіста і формування виробів організовуються по-різному, залежно від ступеня розподілу праці робітників кондитерського цеху. Власне кажучи, всі ці три операції можуть виконуватися на одному робочому місці. У цехах, де застосовується поопераційний розподіл праці, організовуються три спеціалізовані робочі місця, розміщені поряд. Кількість працівників на кожному з них визначається з урахуванням трудомісткості конкретної операції.

На робочому місці для розкатування тіста, крім виробничих столів, встановлюють тісторозкатувальну машину і холодильну шафу для охолодження тіста. Виробничі столи рекомендується робити з шафками для інструментів і висувними ящиками для борошна.

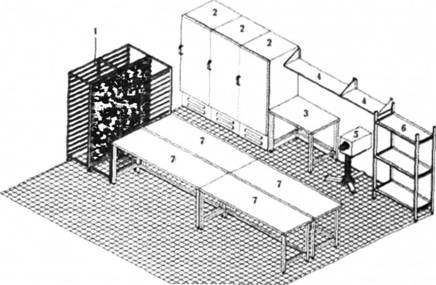

Розміщення обладнання у кондитерському цеху на ділянці оформлення виробів:

1 - Шпильки кондитерські для транспортування готових кондитерських напівфабрикатів у доготовочні або допоміжні цехи.