Контур 9: измеряется температура холодного дутья.

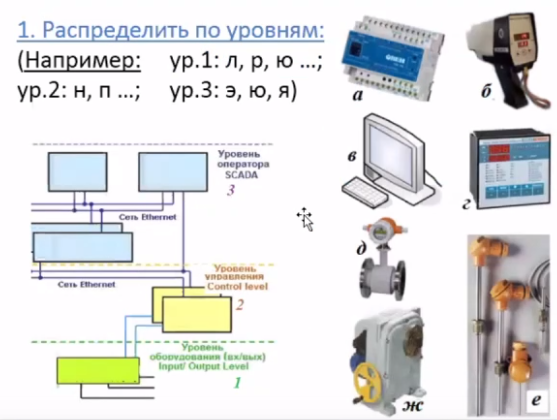

1) ур1: д, е, ж, б; ур2: а, г; ур3: в.

2) в

3) уровень регистрация сигнализация

4) зубчатая передача

5) в

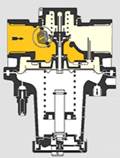

6) регулятор соотношения давления газ-воздух(GIK)

7) мембранный блок

8) А - газ, В - газ другого давления, С - воздух

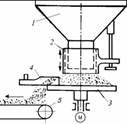

9) 1 - бункер, 2 – подъемный телескопический патрубок(манжет), 3-тарель(диск), 4-сбрасывающий нож(скребок), 5 – транспортер

10) а, д

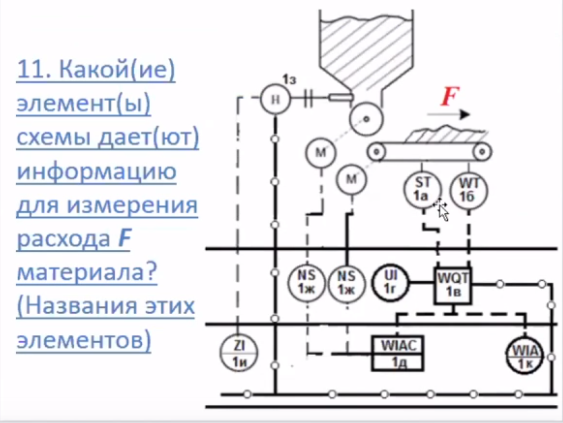

11) WC 1 б

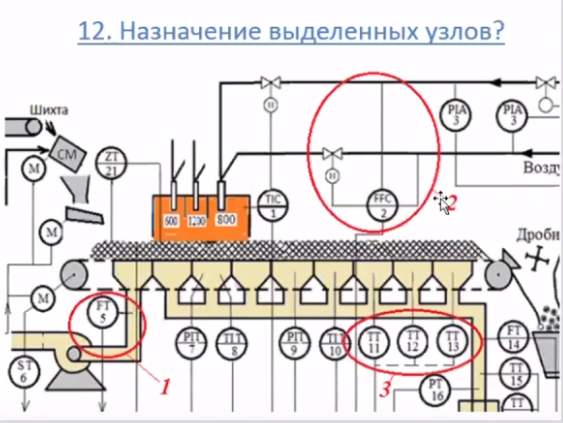

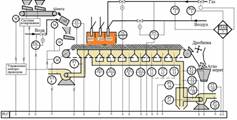

12) 1 - Измерение расхода воздуха в нулевой вакуум камере, проверка газопроницаемости шихты ; 2 - Регулирование соотношения расходов газа и воздуха ; 3 - измерение температуры в 3х последних вакуум-камерах (определение длины активной зоны)

13) 1 – постель; 2 – зона зажигания; 3 – зона горения; 4 – готовый агломерат.

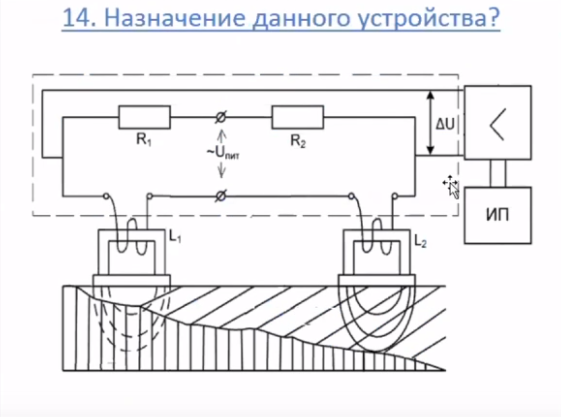

14) Определение законченности процесса спекания по магнитному сопротивлению шихты и готового агломерата

15) 1, 3, 6

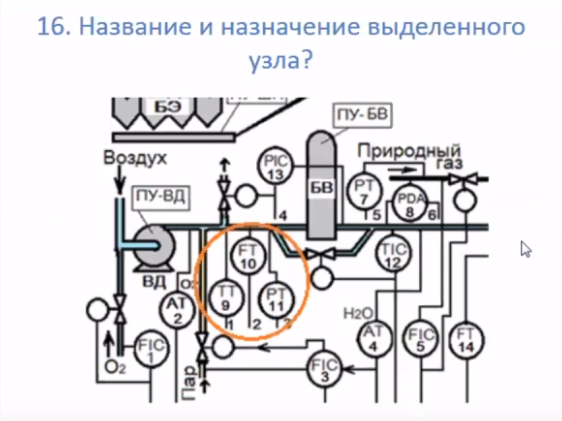

16) 10, 9 , 11: расход приводится к нормальным условиям.

Контур 9: измеряется температура холодного дутья.

Дутье производится с использованием многоступенчатых

турбовоздуходувок. За счет сжатия воздух нагревается.

Контур 10: измеряется расход холодного дутья (так как измерить расход

горячего дутья трудно).

Контур 11: измеряется давление холодного дутья (так как измерить расход

горячего дутья трудно

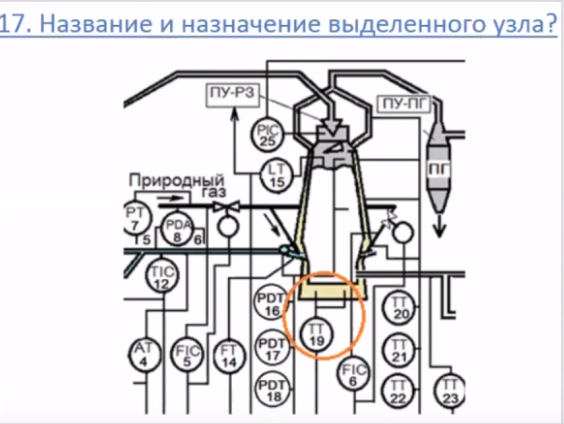

17) Контроль температуры лещади печи

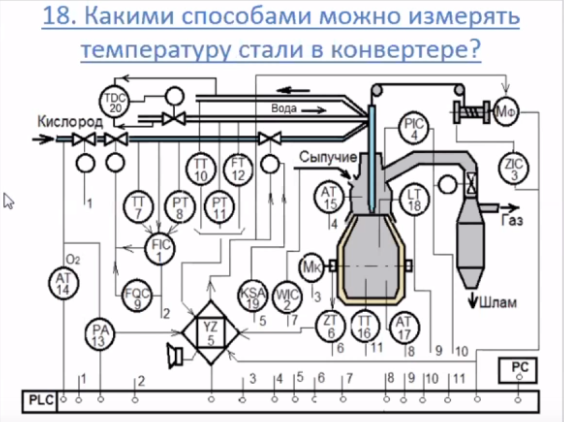

18) С помощью прибора TT (16 контур - Система измерения температуры расплавленного металла). Термопарой ТПР со сменными блоками, водоохлаждаемым информационным зондом, одноразовой термопарой на болванке, заделкой световода в футеровку (на наружном конце прикреплен пирометр)

19) б

20) Промежуточный ковш необходим для разделения разливки на ручьи и для обеспечения возможности замены сталеразливочных ковшей, не прерывая процесса разливки.

21) а(г?)

Рисунки

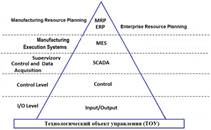

| Сверху вниз: - планирование ресурсов производства. Планирование ресурсов предприятия; - системы исполнения производства; - диспетчерская система управления сбора данных; - сбор данных, непосредственное управление; - ввод/вывод информации. | |||

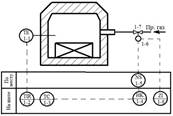

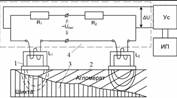

| АСР температуры ( упрощенный способ выполнения) HK 1-4 – датчик с ручным воздействием (предусмотрено дистанционное управление и наличие переключателя для выбора вида управления) ZI – вторичный показывающий прибор положения регулирующего органа NS – датчик включения и отключения ИМ | |||

| Автоматическая стабилизация расходов . Объект регулирования – это участок трубопровода между точкой отбора импульса и регулирующими органами. Нестационарность зависит от конкретных условий окружающей среды. | |||

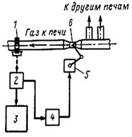

| Схема регулирования соотношения расходов топливо-воздух. HIK 2-6 – вторичный показывающий прибор с ручным воздействием (предусмотрено дистанционное управление и наличие переключателя для выбора вида управления) | |||

| Схема регулирования соотношения расходов топливо-воздух с обратной связью по хим. Составу продуктов сгорания. | |||

| Топливный и воздушный регулировочные клапаны механически жестко соединены рычажной или тросовой передачей и приводятся в действие одним исполнительным механизмом. | |||

| Топливный и воздушный регулировочные клапаны синхронно переминаются индивидуальными исполнительными механизмами , управляемыми регулятором температуры. | |||

| Автоматическая система регулирования давления в системе путем настройки нужной скорости вращения рабочего колеса эксгаустера (дымососа). | |||

| ||||

| Система регулирования давления в объекте путем изменения величины разрежения в дымовой трубе. | |||

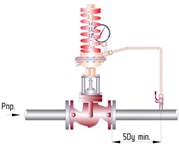

| Регулятор давления “до себя” – предназначен для поддержания давления в трубопроводе на нужном уровне перед клапаном. При повышении давления перепускает через себя часть среды, оставляя давление до клапана без изменений. | |||

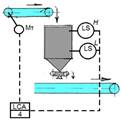

| Автоматическая система регулирования уровня сыпучей среды в бункере. При достижении средой нижнего предела, регулятор уровня формирует управляющее воздействие на исполнительный механизм, приводящий в движение транспортер, с целью увеличения расхода среды, поступающей в бункер. | |||

| Режим управления с плавным изменением мощности. PLC дает команду на исполнительный механизм IC 20, чтобы переместить воздушный дроссель BVA в положение розжига (горелка BIO/BK, заданная при минимальной нагрузке). Как только нормальное рабочее состояние достигнуто, PLC переходит к управлению ИМ IC 20 для изменения мощности горелки в процессе регулирования температуры в печи. | |||

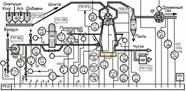

| Система регулирования расхода топлива и воздуха в трубопроводах путем изменения их давлений. VG – отсечной клапан, который используется для сброса среды и понижения давления в трубопроводе газа соответственно . | |||

| Регулятор соотношения давления газ-воздух Gik Регулятор GIK по импульсу давления из воздуховода изменяет выходное давление газа. В диапазоне минимальной нагрузки состав газовоздушной смеси можно регулировать путем настройки регулирующей пружины (ее заводская регулировка такова, что при минимальной нагрузке газ проходит только через байпас). Настройка максимальной мощности осуществляется через дроссель или кран на горелке. | |||

| Система регулирования расхода топлива и воздуха путем регулирования перепада давления в трубопроводах с функцией аварийной сигнализации и автоматическим срабатыванием при погасании пламени. YZAS – устройство ПАЗ, учитывающее состояние (в данном случае активность датчика наличия пламени) с сигнализацией и организующее включение и отключение подачи топлива в горелку. | |||

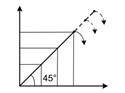

| Статическая характеристика дробильного устройства | |||

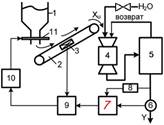

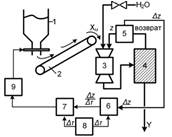

| 1-расходный бункер; 2- транспортер; 3- конвейерные весы; 4- дробильное устройство; 5- классификатор; 6- расходомер пульпы; 7- множительное устройство; 8- плотномер пульпы; 9- логическое устройство; 10- исполнительное устройство; 11- вибрационный питатель | |||

| Система экстремального регулирования . Управление ведется по скорости изменения циркулирующей нагрузки, вызванной пробным шагом. 5- датчик циркулирующей нагрузки (формирует сигнал дельта z); 6- дифференцирующие устройство оптимизатора ( вырабатывает сигнал производной дельта Z/ дельта тау); 7- логическое устройство; 8- программирующее устройство ; 9- исполнительный механизм | |||

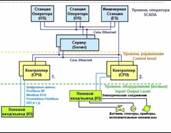

| HMI, SCADA – уровень диспетчеризации, представляющая собой программное обеспечение, устанавливающее на диспетчерских компьютерах. Осуществляет сбор, архивацию, визуализацию важнейших данных от ПЛК, сравнивает их с заданными значениями параметров и при отклонении от задания уведомляет оператора с помощью тревог, позволяя ему предпринять необходимые действия. Средний уровень – уровень программируемых логических контроллеров и автоматических регуляторов. Осуществляют управление объектом по информации, получаемой с датчиков. Нижний уровень – уровень датчиков, исполнительных механизмов. Являются неотъемлемой частью автоматической системы, т.к. позволяют собирать первичную информацию об объекте. | |||

| 1-штанга с источниками гамма-излучения; 2-счетчики радиоактивного излучения; 3-нормирующий преобразователь; 4-измерительный прибор. | |||

| Дозирование сыпучих материалов. Изменение расхода материала – изменение частоты вращения электродвигателя. Достоинства- простота конструкции. Недостаток- большое пылеобразование и сильный шум. 1-лоток; 2-бункер(вибропровод); 3-электродвигатель; 4-кулачковый механизм; 5-возвратная пружина или электромагнит и пружина | |||

| Барабанный (секторный) питатель. 1-бункер; 2-кожух; 3-барабан. Изменение производительности: 1)изменением площади разгрузочного отверстия с помощью шибера и исполнительного механизма; 2)изменением числа оборотов двигателя М. | |||

| Тарельчатый питатель 1-бункер; 2-подъемный телескопический патрубок (манжет; 3-тарель (диск); 4-сбрасывающий нож (скребок). Изменение производительности: 1)изменением положения скребка 4; 2)изменением положения манжета 2; 3)изменением числа оборотов двигателя М. | |||

| Ленточные весы конвейерной машины Измерение массы материала на конвейерной ленте осуществляется с помощью датчика массы (тензометрические датчики), скорость движения ленты регистрируется сенсором скорости. Два сигнала отправляются на измерительный преобразователь, который формирует поступающий сигнал в измерительный сигнал, удобный для хранения, обработки и т.д. | |||

| Управление дозированием сыпучих материалов при формировании шихты из нескольких материалов WQT 1в – датчик массы с суммированием по времени, преобразующий | |||

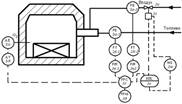

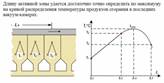

| Автоматическое управление процессом агломерации. 1-постель( слой агломерата 30…35мм); 2-зона зажигания сырой шихты (lз); 3-зона горения -спекаемый материал сплавляется образуя пористый агломерат; 4-готовый агломерат (образуется за зоной спекания) на участке lо он охлаждается. Основные параметры агломерационного процесса: h/Wc= lc/Wл = τс, h- высота слоя шихты; τс- время спекания; Wл- скорость движения. | |||

| Схема контроля и регулирования технических параметров процесса агломерации | |||

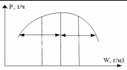

| Зависимость производительности от влажности. График имеет экстремальный вид. Задачей управления является поддержание влажности на уровне, близком к оптимальному. Влажность шихты определяется газопроницаемостью слоя. | |||

| Структурная схема распределения АСУ ТП | |||

| ||||

| ||||

| Определение законченности процесса спекания по магнитному сопротивлению шихты и готового агломерата. 1-Индукционный датчик; 2-спеченный слой пирога; 3-не спеченный слой пирога; 4-мостовая измерительная схема. Магнитопроводы расположены в головной и хвостовой частях агломашины и включены в мостовую измерительную схему. | |||

| Структура подсистемы управления тепловым состоянием доменной печи. | |||

| Развернутая схем. Технологические коммуникации трубопровода жидкостей и газов изображают линиями с обозначением сред(цифровые, буквенно-цифровые и тд) Наименование/обозначение: 1)Связь с технолог. Процессом, импульсная трубка-сплошная линия 2)Передача электрического или аналогового сигнала-пунктирная линия | |||

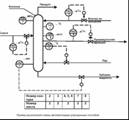

| АСУ ТП Конвертерный процесс Контур 1 - Система регулирования расхода кислорода. Главное требование -обеспечение точности поддержания заданного расхода (измерение с коррекцией по температуре (7) и давлению (8) кислорода).Измеряется количество О2, введенного за время продувки (9). •Контур 2 - Система дозирования сыпучих материалов. Ее главная задача -получение необходимой по условиям разливки температуры стали к моменту достижения заданного содержания С. Контур 3 - Система регулирования положения фурмы относительно поверхности жидкой ванны. Изменением положения фурмы можно влиять на содержание окислов железа в шлаке, растворение извести в шлаке и дефосфорацию. •Контур 4 - Система регулирования давления в кессоне(-поддерживает небольшое избыточное давление над конвертером). Контур 5 -Система аварийного прекращения продувки и подъема фурмы-при увеличении температуры (10) охлаждающей воды на сливе, при падении давления (11) или расхода (12) воды, при падении давления (13) кислорода, -при аварийных ситуациях в некоторых других устройствах конвертера (газоочистка, охладитель конвертерных газов (котел-утилизатор). •Контур 6 - Система контроля и дистанционного управления положением конвертера. Контур 14 -Система контроля чистоты технического кислорода. •Контур 15 -Система анализа состава отходящих конвертерных газов(СО и СО2). Используется для аналитического контроля процесса обезуглероживания металла в ходе продувки. •Контур 16 -Система измерения температуры расплавленного металла в периоды конвертерной плавки.Измерять можно дискретно (по периодам продувки) или непрерывно. Дискретное измерение -одноразовыми термопарами. Непрерывное измерение -термопары закладываются в футеровку конвертера ниже уровня ванны. •Контур 17 -Система экспресс-анализа химического состава расплавленного металла. •Контур 18 -Система контроля уровня расплавленного металла. •Контур 19 -Система контроля времени продувки. •Контур 20 -Система регулирования температурного перепада воды для охлаждения кислородной фурмы | |||

| Метод измерения температуры жидкой стали. Непрерывное изменение: в огнеупорную футеровку закладывается световод 1 из тугоплавкого лекосапфира; на наружный конец световода визируется оптический пирометр 2 (самый эффективный ,но дорогой способ). | |||

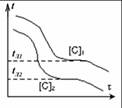

| метод Ликвидуса - дает результаты при использовании информационного зонда, вводимого в печь. Линия Ликвидуса определяет температурный переход из жидкого состояния в твердое в зависимости от концентрации элемента (С) в расплаве. Чем больше температура Ликвидуса, тем меньше содержание С. | |||

| Состав и функции АСУТП непрерывного литья заготовок Контур 1 –контроль температуры стали в сталеразливочном ковше стационарно установленной термопарой. Предусматривается возможность измерения резервной термопарой погружения(не показано). •Контур 2–контроль температуры стали в промежуточном ковше (периодически, термопарой погружения). •Контур 3 –контроль массы металла в сталеразливочном ковше. •Контур 4 –регулирование уровня (по массе) металла в промежуточномковше изменением расхода металла из сталеразливочного ковша. •Контур 5–измерение и регулирование уровня металла в кристаллизаторе.Требуется высокая точность (5…10 мм) -радиоактивные уровнемеры. •Контур 6–контрольдавления охлаждающей воды на входе в кристаллизатор. Предусмотрена аварийная сигнализация при падении давления. Контур 7–контроль перепада давления охлаждающей воды на входе и выходе кристаллизатора. По перепаду судят о зарастании кристаллизатора солями. •Контур 8–контроль температуры воды на выходе из кристаллизатора (должна быть не выше температуры выпадения солей 60°С). •Контур 9–измерение и регулирование расхода воды на охлаждение кристаллизатора. Стабилизация с коррекцией по т-ре на выходе (к-р 8). •Контур 10–контроль температуры охлаждающей воды на входе в кристаллизатор. Разница температур воды на входе и выходе с учетом текущего расхода воды используется для расчета температурного режима кристаллизатора. •Контур 12–контроль общего расхода воды в зону вторичного охлаждения (3 секции). •Контур 13–контроль давления воды, подаваемой в ЗВО. Контуры 14,15,16 ––контроль давления охлаждающей воды в каждую секцию ЗВО. •Контуры 17,18,19 –измерение и регулирование расхода воды в каждую секцию ЗВО. Стабилизация с коррекцией в зависимости от скорости разливки по прямолинейной зависимости. Пропорционально расходу воды изменяется расход сжатого воздуха (используются сдвоенные клапаны).Сжатый воздух предназначен для разбрызгивания воды и обеспечения «мягкого» режим охлаждения с целью предотвращения резких температурных перепадов на поверхности заготовок. •Контур 20–контроль расхода сжатого воздуха в ЗВО.(Регулирование расхода воздуха в каждую секцию осуществляется по принципу объемного пропорционирования расходов воздуха и воды путем установки одного ИМ на два РО). •Контур 21–контроль давления сжатого воздуха в общей магистрали. Контур 22 ––измерение длины заготовки и управление постановкой резака для обеспечения точности пореза на мерные длины. Резак устанавливается и закрепляется на заготовку, двигаясь вместе с ней. •Контуры 23,24,25 –контроль давления газа, кислорода и азота на газокислородный резак. Предусмотрена сигнализация при падении давления кислорода и газа. •Контуры 26,27 –регулирование расходов природного газа и кислорода на резак. •Контур 28–контроль температуры поверхности заготовки на выходе МНЛЗ. Возможен режим прямой прокатки (подача заготовок, охлажденных до 1100°С, на прокатный стан без подогрева в методических печах). •Контур 29–регулирование скорости вытягивания слитка. Задается по обратно пропорциональной зависимости от температуры металла в промежуточном ковше (контур 2). •Контур 30–управление положением (качанием) кристаллизатора. Кристаллизатор для предотвращения приварки металла к стенке совершает периодические возвратно-поступательные движения (15…20 мм ). | |||

| Схема термопары для измерения температуры жидкой стали. Дана схема термопары, предназначенной для кратковременного измерения температуры жидкой стали. Она состоит из головки 1, в которую помещены катушки с запасом термоэлектродной проволоки, стальной трубы 2 с тепловой защитой 3, графитового блока 4, графитовой пробки 5 и защитного наконечника 6. Термоэлектроды термопары армированы глиноземистыми трубками. Термопару можно применять только для кратковременных измерений, так как при высоких температурах в окислительной среде графитовый блок сгорает. | |||

| Упрощённый способ. Если прибор не имеет ни одной функции связи с системой, то он не может работать с системой управления. | |||

| Слева направо: 1.Основное обозначение измеряемой величины; 2.Дополнительное обозначение измеряемой величины: D,F,J,Q,S,Z; 3.Обозначение функционального признака прибора : E,G,I,K,S,T,X,Y; 4.Обозначение выполняемых функций : A,C,D,R; 5.Дополнительные обозначения параметров, наносимые справа от графического обозначения устройства. Нижний блок, сверху вниз: -Последовательность символьного обозначения; -Место для нанесения позиционного обозначения. | |||

| Обозна чение | Измеряемая величина | Функциональный признак прибора |

| А | Анализ, величина характеризующая качество : состояние, концентрация и т.д. | Сигнализация |

| В | Пламя, горение | |

| С | Автоматическое управление, регулирование | |

| Е | Напряжение | Чувствительный элемент |

| F | Расход | |

| G | Первичный показывающий прибор | |

| H | Ручное воздействие (пример:кнопки) | Верхний предел измеряемой величины |

| I | Ток | Вторичный показывающий прибор |

| L | Уровень | Низкий предел измеряемой величины |

| P | Давление, вакуум | |

| Q | Количество | |

| S | Скорость, частота | Включение/ выключение, переключение, блокировка |

| T | Температура | Преобразование |

| U | Несколько разнородных измеряемых величин | |

| W | Вес, сила, масса |