Постоянный ток, обратная полярность.

ВВЕДЕНИЕ

Развитие энергетики нашей страны тесно связано со строительством крупнейших районных электростанций и тепло электроустановок для промышленных нужд населения.

Строительство тепловых электростанций, оснащенных мощными агрегатами высоких и сверхвысоких параметров пара, связано с применением большого количества трубопроводов. Трубопроводы предназначены для транспортировки пара, воды, масла, мазута, природного газа, сжатого воздуха и других веществ и являются очень важными устройствами электростанций.

Технические и экономические преимущества сварки превратили её в высокопроизводительный процесс, позволяющий при относительно небольших материальных и трудовых затратах достичь высоких технико-экономических показателей. Применение сварки весьма эффективно при создании металлоконструкций с использованием различного вида проката, штампованных заготовок, гнутых и других профилей, при изготовлении судов, химического оборудования, элементов доменных печей и т.д.

Сваркой называется технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их общем или местном нагреве, или пластическом деформировании, или совместным действием того и другого.

В 1802 году русский учёный В. В. Петров (1761 – 1834 гг.) открыл электрический дуговой разряд и указал на возможность его использования для расплавления металла.

В 1882 году русский инженер Н. Н. Бенардос (1842 – 1904 гг.) открыл способ электродуговой сварки металла неплавящимся угольным электродом. Им также были разработаны способы дуговой сварки в защитном газе, дуговой резки металла и другое.

Способ дуговой сварки получил дальнейшее развитие в работах русского инженера Н. Г. Славянова (1854 – 1897 гг.), предложившего в 1888 году производить сварку плавящимся металлическим электродом.

Применение сварки даёт не только экономию металла (на 20 –25% по сравнению с клёпкой и до 50% по сравнению с литьём), временем и рабочей силы, уменьшение расходов на оборудование цехов по изготовлению металлоконструкций, улучшений условий труда, но и позволяет решить ряд сложных технических задач по созданию принципиально новых конструкций. Например, только благодаря применению сварки стало возможным изготовление очень экономичных шаровых ёмкостей для химической промышленности, уникальных гидравлических и паровых турбин.

Стабильность работы электростанции зависит от надёжности и качества применяемого оборудования: котлов, турбин, трубопроводов. Их надёжность больше зависит от того, насколько правильно они были спроектированы, выбраны материалы для изготовления отдельных деталей и арматуры трубопровода, выполнены монтажные работы в соответствии с проектом и правильно ведётся эксплуатация трубопровода.

Актуальность данного проекта в том, что сварка является наиболее оптимальным способом соединения труб, т.к. он наиболее рационален по расходу металла и способен обеспечить наиболее надежное и герметичное соединение в отличие от других способов: резьбовое, клёпанное.

Целью данной работы является изучение существующих технологий изготовления трубопроводов и разработка собственной технологии, которая позволит усовершенствовать существующий технический процесс.

1. ИСХОДНЫЕ ДАННЫЕ

1.1 Назначение, описание, техническая характеристика и условия работы объекта

Данный питательный трубопровод предназначен для подвода воды высокого давления 15 мПа. Конструкция будет эксплуатироваться при температуре 215С0 и давлении, для её изготовления применяется сталь 20. Трубопровод относиться к 1 категории 4 группы.

Технические характеристики:

Ст 20 по ГОСТ 1050-74; t = 215° С; диаметр 325×18; 377×24 мм

Рабочее давление 15 МПа. Данный трубопровод относится к 1-ой категории, 2-ой группе.

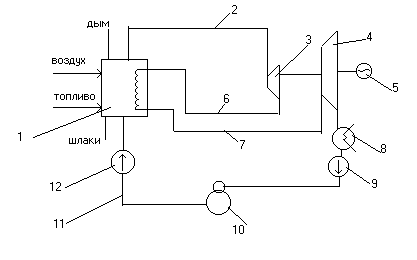

.Рисунок 1- Принципиальная схема ТЭС

1 – парогенератор; 2 – главный паропровод; 3 – паровая турбина высокого давления; 4 – паровая турбина низкого давления; 5 – электрогенератор; 6 – трубопровод холодного промышленного перегрева; 7 – трубопровод горячего промышленного перегрева; 8 – конденсатор; 9 – конденсатный насос; 10 – деаэратор; 11 – питательный трубопровод; 12 – питательный насос.

1.2 Материалы, применяемые для изготовления конструкции

Для изготовления питательного трубопровода высокого давления применяется ст20.

Таблица 1 – Химический состав стали ст20, %

| С | Si | Mn | Ni | S | P | Cr | Cu | As | ||

| 0,17-0,24 | 0,17-0,37 |

0,35-0,65

| НЕ БОЛЕЕ | До 0,04 | 0,25 | 0,25 | 0,08 | |||

| 0,025 | 0,04 | |||||||||

Таблица 2- Механические свойства стали ст20 при температуре 20

| Марка стали | Предел текучести МПа | Время сопротивления разрыва, МПа |

| KCU, Дж/

| |

| Ст20 | 216 | 412 – 549 | 25 | - | |

Таблица 3 – Физические свойства стали Ст20

| Марка стали | Плотность,

| Температура плавления,

| Линейное расширение мм/ммС | Модуль упругости Кгc/мм |

| Ст20 | 7,85 | 1400 | 13,2 | 2,02 |

Определяем эквивалент по углероду и температуру подогрева.

С экв = С + 1/9 * (Mn+Cr)+1/18Ni+1/13Mo, % (1)[3]

где: С- содержание углерода, %;

Mn- содержание марганца, %;

Cr- содержание хрома, %;

Ni- содержание никеля %;

С э = 0,2+0,11*(0,50+0,25)+0,05*0,25 = 0,29 %

С экв.¢ = С экв (1 + 0,005S) % (2)[3]

С экв(1 + 0,005*0,29)=0,327%

Так как С экв¢  0,35, то предварительный подогрев не требуется.

0,35, то предварительный подогрев не требуется.

1.3 Технические условия на изготовление конструкции

Входной контроль металла (труб, листов, профильного проката), поступающих по ГОСТ 3262 на предприятие, на изготовление, монтажа, или ремонта энергетического объекта включает следующие контрольные операции:

Проверку наличия сертификата или паспорта, полноты приведенных в нем данных и соответствие этих данных требованию стандарта, техническим условиям или конструкторской документации.

Проверку наличия маркировки и соответствия ее сертификатным или паспортным данным.

Осмотр металла и конструктивных элементов для выявления поверхностных дефектов и повреждений.

Конструкционные элементы системы сжатого воздуха, не имеющих заводского паспорта, не могут быть допущены для дальнейшего производства, монтажа или ремонта.

Перед применением каждой партии электродов независимо от наличия сертификата должны быть проконтролированы:

а) сварочно-технологические свойства

б) Результаты проверки элементов должны быть оформлены соответствующим актом.

Перед выдачей электродов сварщику необходимо убедится в том, что они были прокалены и срок действия прокалки не истек.

Перед сборкой и сваркой необходимо отрезать трубу по размерам данным в чертеже и выполнить подготовку кромок. После подготовки кромок трубу ставят на скользящие опоры, ставим прихватки. Зачищаем поверхности труб от остатков сварного соединения. Зачищаем прихватки на кромках труб от шлака и выполняем сварку трубы. После выполнения сварки выполняется контроль качества.

Основные виды контроля качества:1. Визуальный измерительный контроль; 2.Гидравлические испытания; 3.Ультразвуковая дефектоскопия. Перед началом монтажа следует выбрать соответствующий персонал для проведения этих работ. В состав персонала должны обязательно входить производитель работ, 1-2 монтажника СТС и оборудование 4-5 разряда, сварщик 5-6 разряда должен быть оформлен наряд допуска на проведение огневых работ и при необходимости наряд допуска на проведение работ на высоте в соответствии с инструкцией. Материалы должны соответствовать размерам указанным в сертификате поставляемом вместе с материалами.

Персонал должен быть аттестован на производственные работы повышенной опасности и иметь при себе соответствующее удостоверение.

Прихватки и сварку труб выполняют с помощью РДС (ручная электро – дуговая сварка). Трубные заготовки соединяют на прихватки, число прихваток зависит от диаметра трубы.

В трудно доступных местах выполняются операционные швы.

Таблица 4 – Число прихваток и их количество

| Диаметр труб, мм | До 50 | Свыше 50- до 100 | Свыше 100 до 426 |

| Число прихваток по периметру | 1-2 | 1-3 | 3-4 |

| Протяженность одной прихватки, мм | 5-20 | 20-30 | 30-40 |

1.4 Анализ существующего технологического процесса

1. Разработка правил организации работы.

2. Проверка схемы.

3. Выбор рабочих.

4. Выбор способа сварки.

5. Входной контроль.

6. Сборка деталей.

7. Сварка деталей.

8. Термообработка деталей.

9. Контроль свариваемых деталей.

10. Предоставление отчетной документации.

Недостатками замены участка трубопровода в существующем варианте являются:

- применение подкладного кольца, потому что при этом возникают остаточные напряжения.

- применение ручной дуговой сварки, так как качество сварного соединения напрямую зависит от квалификации сварщика.

- стяжка труб производится на талрепе, а талреп предварительно приваривается к трубам, что так же является концентратором напряжений.

1.5 Нормы времени на сборочные и сварочные работы

Таблица 5 – Нормы времени на сборочные и сварочные работы с расчетом на 10 стыков в часах.

| Место сварки | Положение стыка | Размеры стыка | |

| 325х18 | 377х24 | ||

| На монтаже | Вертикальный | 17 | 34 |

| На монтаже | Горизонтальный | 29 | 31 |

| На площадке | Вертикальный | 32 | 48 |

| На площадке | Горизонтальный | 35 | 44 |

2.Технологическая часть

2.1 Предлагаемые изменения технологического процесса

Существующие типы производства:

1.Единичное и мелкосерийное (до 5000 в год выпуск продукции) отличается большой, неустойчивой номенклатурой выпускаемых изделий. В производстве применяют универсальное оборудование с ручной подачей исходного металла. Используют в основном общецеховой транспорт.

2. Серийное производство (от 5000 до 20000 изделий в год) номенклатура выпускаемых изделий ограничена и достаточно устойчивая. Изготовление изделий производится периодически повторяющимися партиями на специализированных участках. Применяется ручная и механизированная подача заготовок.

3. Крупносерийное производство (от 5000 до 200000 изделий в год) номенклатура выпускаемых изделий ограничена и устойчивая, изделия производят периодически повторяющимися крупными партиями на специализированных участка, механизированных поточных линиях. Применяют специализированное оборудование, используется подвесной транспорт.

4. Массовое производство (свыше 200000 изделий в год), отличается весьма устойчивой номенклатурой выпуска продукции, включающий один тип изделий в большом количестве. Изделия производится постоянным ритмом потока на автоматических поточных линиях.

Для замены паропровода котла выбираем единичный тип производства, потому как требуется только одно изделие и ручная подача материала.

Ручная дуговая сварка будет заменена на комбинированную корневой слой полуавтоматическая сварка в аргоне последующие проходы ручная дуговая ; сборо-сварочное приспособление с талрепа на приспособление секторного типа, сварка будет производится без подкладного кольца

2.2 Заготовительные операции

Непосредственно перед сборкой изготовленные под сварку кромок и прилегающие к ним участки поверхностей деталей должны быть зачищены д металлического блеска и обезжирены. Ширина зачищенных участков, считая от кромки, должна быть не менее 20 мм с наружной и не менее 10мм с внутренней стороны детали.

Таблица 6-Техническая характеристика труборезного оборудования 2Т-377М.

| Параметры | Значение |

| Наружный диаметр обрабатываемой трубы, мм. | 325 – 377 |

| Скорость резания, м/мин. | 14,4 – 19,6 |

| Масса, кг. | 272 |

Таблица 7 - Техническая характеристика шлифовальной машинки УШЭМ – 2301.

| Параметры | Значение |

| Диаметр абразивного круга, мм. | 230 |

| Электродвигатель | |

| Тип | АП |

| Потребляемая мощность, Вт. | 1600 |

| Напряжение, В. | 36 |

| Частота тока, Гц | 200 |

| Масса машинки (без кабеля), кг | 8,1 |

2.3 Выбор способа сварки

Для улучшения технологического процесса заменяем ручную дуговую сварку на комбинированную корневой слой полуавтоматической в среде защитных газов, так как данный способ повысит производительность процесса сварки. Электрическая дуга горит между сварочной проволокой и свариваемым изделием в защите двуокиси углерода, который попадает в зону горения дуги через мундштук электродержателя. Сварочная проволока должна содержать повышенное количество марганца и кремния для компенсации выгорании этих элементов в металле шва. Этим подавляется процесс бурного выделения газов и обеспечения получение швов.

Данный способ сварки позволяет получать швы во всех пространственных положениях. Качество сварных швов зависит от квалификации сварщика, чистоты поверхности проволоки и влажности защитного газа. Процесс характеризуется высокой производительностью (αн=16÷22 грА/час).

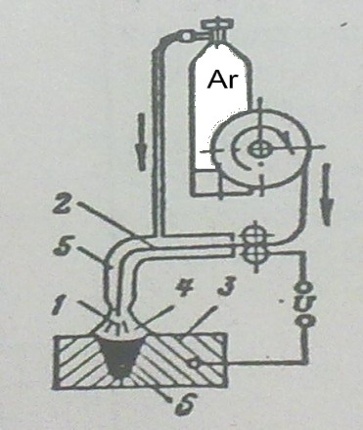

Рисунок 2 – Полуавтоматическая сварка в среде защитных газов

Для сварки последующих проходов предлагаю использовать ручную дуговую сварку, так как она наиболее удобна в монтажных условиях.

Сущность процесса сварки: электрическая дуга горит между электродом и свариваемым изделием в газообразной среде. Газошлаковая защита жидкого металла обеспечивается расплавленным электродом

Краткая характеристика процесса: позволяет выполнять швы во всех пространственных положениях. Производительность процесса ограничена. Уровень погонной энергии 5-20 ккал/см. Качество шва зависит в первую очередь от квалификации сварщика.

2.4 Схема сборки и сварки конструкции

| Заготовительный процесс |

| Установка 1-й трубы |

| Установка 2-й трубы |

| Установка сборочного приспо-я |

| Установка зазора |

| Установка прихваток |

| Сварка корневого шва |

| Сварка труб |

| Отделка |

| Контроль качества сварного соединения |

| Сдача в эксплуатацию |

Рисунок 3 – Схема сборо-сварочного процесса

2.5 Описание сборочно-сварочного оборудования

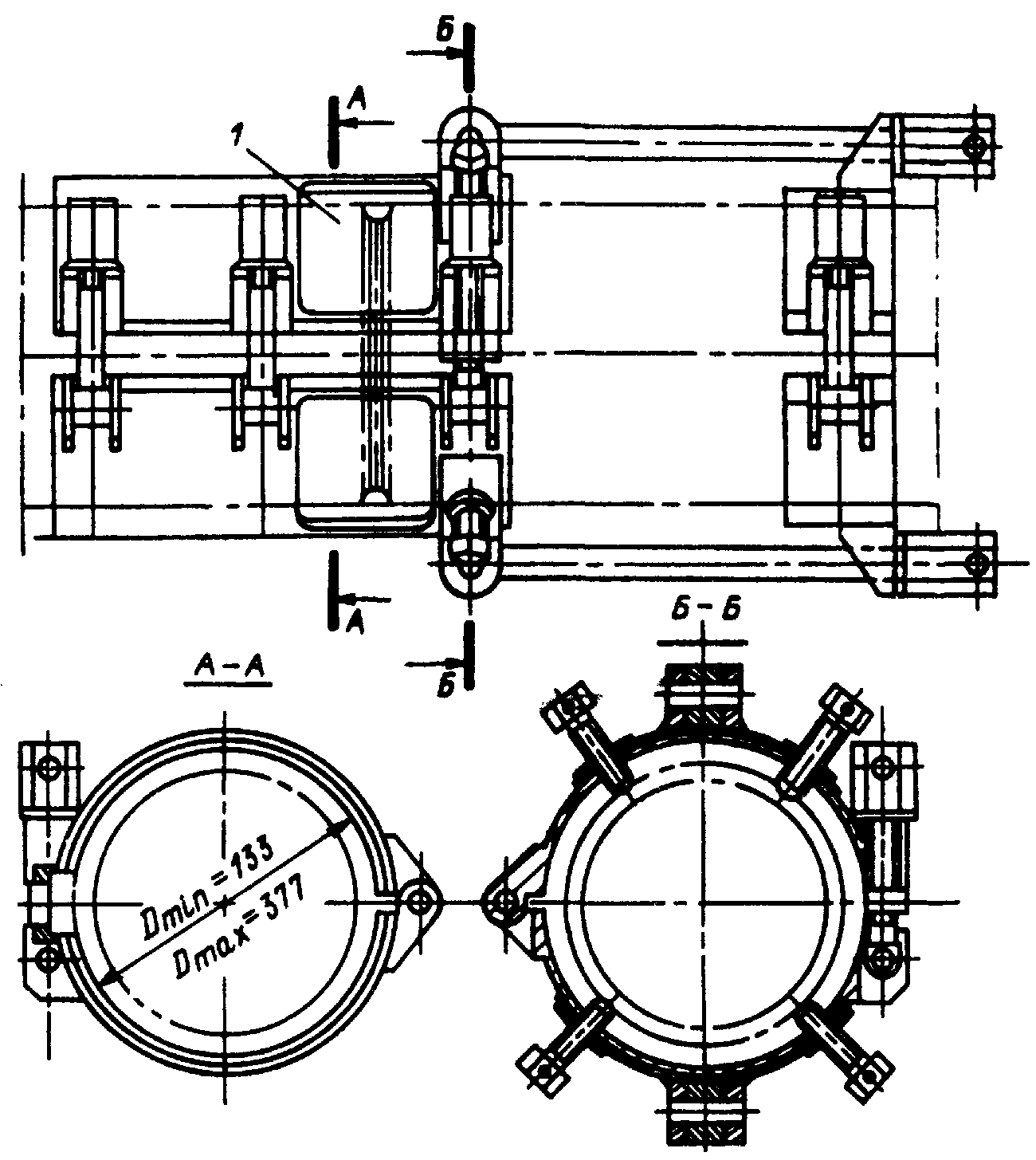

Сборку выполняем приспособлением секторного типа.

Приспособление состоит из двух секторов, шарнирно соединенных между собой, которые закрепляются на трубах с помощью четырех болтов.

Рисунок 4 - Приспособление секторного типа.

Приспособление секторного типа имеет две шпильки, с помощью которых устанавливают необходимый зазор в стыке. Четыре болта соответствующие соосность второй трубы относительно первой. Бобышки расположенные на внутренней части секторов, которые обеспечивают соосность труб. Имеется четыре технологических окна для постановки прихваток.

2.6 Выбор и описание технологии сварки

При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, не привариваемыми к трубам.

Прямолинейность труб в месте стыка и смещения кромок проверяют линейкой длиной 400 мм , прикладывая ее в трех – четырех местах по длине стыка.

Рисунок 5 – Схема изображения прямолинейности труб.

Непосредственно перед сборкой подготовленные под сварку кромки и прилегающие к ним участки поверхности деталей должны быть зачищены до металлического блеска и обезжирены. Ширина зачищенных участков, считая от кромки разделки, должна быть не менее 20 мм с наружней и не менее 10 мм с внутренней стороны детали.

Корневой слой следует сваривать электродной проволокой диаметрами 1,2 - 2 мм.

Собранные в приспособление стыки могут прихватываться полуавтоматической сваркой в аргоне. Ставятся 4 прихватки.

При выполнении прихваток электродная проволока должна быть такой же что при выполнении корневого шва.

Сварку стыков труб рекомендуется выполнять сразу после прихваток. Непосредственно перед сваркой необходимо проверить состояние поверхности стыка и в случае необходимости зачистить его.

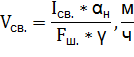

Вертикальные неповоротные стыки сваривают в направлении снизу вверх. Начиная сварку в потолочной части стыка, следует отступить 10 – 30 мм от нижней точки. В вертикальных стыках без подкладного кольца корневой слой необходимо накладывать по схеме.

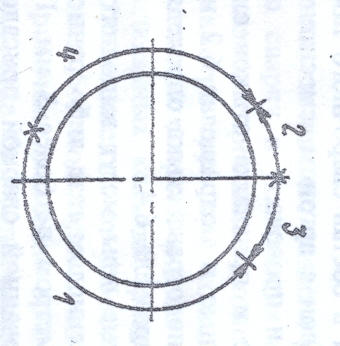

Рисунок 6 - Последовательность наложения корневого шва

Для полуавтоматической сварки выбираем проволоку СВ - 08ГС.

Корневой слой горизонтального стыка в случае применения проволоки диаметром 1,2 сваривают в режиме, за исключением мест приварки прихваток и замков швов, которые следует выполнить в режиме 4, а в случае применения проволоки диаметром 1,6 – соответственно в режимах 5 и 6.

Рисунок 7 - Схема расположения участков шва

1 – нижний, 2 – вертикальный, 3 – потолочное положение сварки

При полуавтоматической сварке в среде защитных газов существенное влияние на качество сварных соединений оказывает техника сварки. От расстояния, угла наклона и характера движения горелки относительно свариваемых деталей зависит надежность газовой защиты зоны сварки от окружающей среды, скорость охлаждения металла, форма шва и т.д.

Перед началом сварки необходимо отрегулировать расход газа и выждать 20 – 30 с до полного удаления воздуха из шлангов. Не соблюдение этих правил может привести к появлению пор в начале шва. Сварку неповоротного вертикального стыка необходимо выполнять при положении горелки «углом в перед».

Рисунок 8 – Расположение горелки при полуавтоматической сварке.

Сварку стыков труб диаметром 377х24 производим в узкую разделку с углом скоса кромок 10 во избежание зашлаковке и несплавлений в корневой части шва выполняем следующим образом:

-корневой слой накладывается ниточным швом без колебательных поперечных движений электрода; диаметр электрода - не более 3мм.

-при наложении следующих слоев электрод передвигается шарообразно вдоль шва с шагом 2-4мм. С задержкой после каждого перемещения на 2-2,5с. В местах задержки сварщика наклоняет электрод в плоскости. Перпендикулярной оси шва, на угол 5,8, в каждую сторону и оставляет его в этом положении в течение 0,5-1с; диаметр электрода - не более 4мм.

-шарообразное перемещение электрода продолжается до тех пор, пока ширина разделки не позволят выполнять электродом колебательные движения поперек шва, то есть производить сварку с обычными манипуляциями электрода.

Наложение валиков первого слоя, если сварку вертикального неповоротного стыка труб диаметром 377мм выполняют 2 сварщика, производиться в следующем порядке (Рис 4): первый сварщик начинает сварку от точки А и ведет к точке Б, в это время второй сварщик сваривает участок от точки Г до точки В, далее первый сварщик продолжает сварку от точки Б до точки В, а второй переходит к сварке участка от точки А к точке Г.

Второй и третий слой сваривают аналогично с учетом требований.

Последующий слой можно накладывать участками длинной, равной половине окружности трубы. При сварки верхнего участка вертикальных неповоротных стыков паропровода должны соблюдаться требованиям.

Сварку первых трех слоев в стыках труб диаметра 377мм, следует выполнять обратноступенчатым способом, при этом длинна каждого участка должны быт в пределах 200-250мм. Длинна участков последующих слоев может составлять половину окружности стыка.

При сварки вертикальных слоев паропроводов из низколегированных сталей высота каждого слоя должна составлять 6-10мм, ширина одного слоя не более 35мм. Свариваемый и защищенный стык труб с толщенной стенки 6мм и более, каждый сварщик должен клеймить присвоенным ему клеймом. Каждый сварщик ставит свое клеймо в верхнем конце участка, который он выполнял. Клеймение стыков паропроводов диаметром более 100мм из перлитных сталей производиться с помощью металлической пластины 40х30х2мм, на которой выбивается клеймо сварщика.

2.7 Выбор сварочных материалов.

Для сварки питательного трубопровода выбираем сварочную проволоку Св08Г2С диаметром 1,4 мм, так как она схожая по своему химическому составу с применяемой сталью, содержит марганец и кремний, компенсируя выгорание этих элементов в металле шва.

Таблица 8 – Химический состав сварочной проволоки Св08Г2С, %

| Марка проволоки | C | Si | Mn | Cr | Ni | S | P |

| не более | |||||||

| Св08Г2С | 0,05-0,11 | 0,70-0,95 | 1,8-2,1 | ≤0,20 | ≤0,25 | 0,025 | 0,03 |

Таблица 9 - Физические свойства аргона

| Газ | Относительная атомная масса | Масса одного литра, г | Температура сжигания Со |

| Аргон | 39,94 | 1,78 | -185,5 |

Электроды должны соответствовать марки стали конструкции. В данном случае применяют электроды марки MP-3.

Перед сваркой прокалка электродов по режиму Т= 3600С, в течении двух часов. Затем используют в течении двух суток.

Таблица 8 - Химический состав наплавленного металла электродов МP-3

| С | Si | Mn | S | P |

| 0,10 | 0,030-0,035 | 0,58 | 0,030 | 0,035 |

2.8 Выбор рода тока, источников питания, сварочного оборудования

Полуавтоматическая сварка в аргоне плавящимся электродом производится на постоянном токе обратной полярности. Это объясняется тем, что при прямой полярности процесс сварки характеризуется большим разбрызгиванием, что приводит к уменьшению глубины провара. При сварке на обратной полярности ширина шва больше, а высота выпуклости меньше, чем при сварке на прямой полярности.

Полуавтомат ПДГ – 508 предназначен для сварки низкоуглеродистых и низколегированных сталей плавящимся электродом в смеси газов во всех пространственных положениях, кроме потолочного.

Таблица 10 - Технические данные полуавтомата ПДГ-508

| Параметры | ПДГ-508 |

| Номинальный сварочный ток, А | 500 |

| Диаметр сварочной проволоки, мм | 1,2-2 |

| Скорость подачи эл. проволоки, м\ч | 108-932 |

| Длина гибкого шланга, м | 3 |

| Габариты подающего механизма, мм | 445*316*370 |

Источником питания для ПДГ – 508 служит ВДГ – 601, который предназначен для однопостовой механизированной сварки в среде защитных газов в различных пространственных положениях.

Таблица 11 - Технические данные выпрямителя ВДГ-601

| Параметры | ВДГ - 601 |

| Номинальный сварочный ток, А | 630 |

| Диапазон регулирования сварочного тока, А | 100-630 |

| Потребляемая мощность, кв*А | 69 |

| Габаритные размеры, мм | 1250*900*1155 |

| Масса, кг. | 595 |

Постоянный ток, обратная полярность.

Для сварки выбирается постоянный ток так как дуга горит равномерно и образуется качественный сварочный шов без трещин и непроваров.

Обратная полярность используется при сварке материалов с отражающей оксидной пленкой на поверхности, которая имеет большую температуру плавления, чем сам материал.

В качестве источника питания выбираю инвертор Caddy Arc 201i.

Таблица 10 –Технические характеристики инвертора Caddy Arc 201i.

| Технические характеристики: | Caddy™ Arc 201i |

| Напряжение питания В/Гц | 230/50 |

| Плавкий предохранитель, A | 16 |

| Допустимая нагрузка при 40.C, MMA ПВ 25%, A/В ПВ 60%, A/В ПВ 100%, A/В | 170/26,8 130/25,2 110/24,4 |

| Допустимая нагрузка при 40.C, TIG ПВ 25%, A/В ПВ 60%, A/В ПВ 100%, A/В | 150/16 120/14,8 110/14,4 |

| Диапазон тока MMA (А31), A | - |

| Диапазон тока MMA (А33), A | 4-170 |

| Диапазон тока TIG (А33), A | 3 - 220 |

| Напряжение холост. хода (А31), В | 72 |

| Напряжение холост. хода (А33), В | 72 |

| Габариты Д х Ш х В, мм | 418x188x208 |

| Масса, кг | 8,3 |

2.9 Выбор и расчёт режимов сварки

Расчёт режимов сварки для трубы Ø 377х24мм

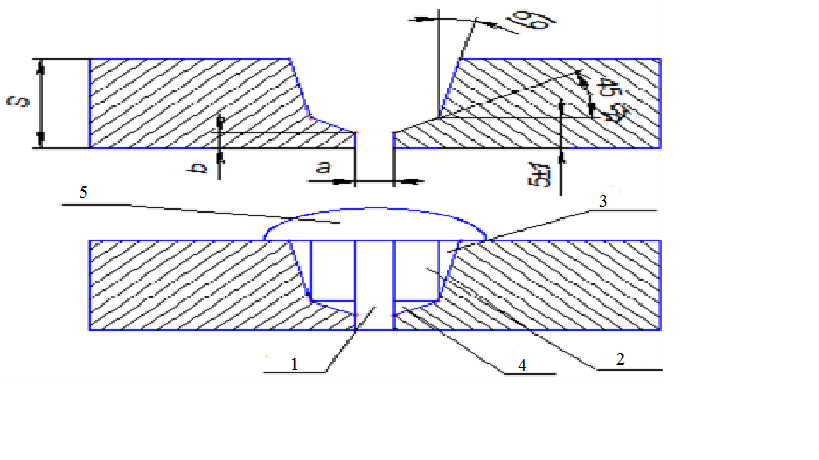

Рисунок 8 – Двухскосная разделка кромок

a = 2±0,5 мм; b = 1,5±0,5 мм; α = 10±2о

Определяем площадь шва для стенки 24 мм

Fшв = F1 + 2F2+2F3+2F4+F5, мм2 (3)[3]

F1=S*a, мм2

F1=24*2=48 мм2

F2=(S – 5)*(5-b), мм2 (4)[3]

F2=(24-5)*(5-1,5) = 66,5мм2

F3=(S-5)2*tgα/2, мм2 (5)[3]

F3= (24-5)2*0,17/2 = 30,6мм2

F4=(5-b)2*tg45o/2, мм2 (6)[3]

F4=(5-1,5)2*1/2 = 6,125 мм2

F5=0,75*е*q (9)[3]

Находим ширину валика:

e =a+2(5-b)+2(S-5)*tgα+2*2, мм (10)[3]

e =2+2(5-1,5)+2(21-5)*tgα+2*2=18,8 мм

Находим высоту валика:

q=  , мм (11)[3]

, мм (11)[3]

q=  = 2,35 мм

= 2,35 мм

F5=0,75*18.8*3.1=43.7 мм2

Fшв=48+2*66,5+2*30,6+2*6.125+43.7=298,15 мм2

Площадь сечения шва трубы Ø 377х24мм составляет 298,15 мм2

F1=18*2=36мм

F2 =(18-5)*(5-1,5)=45,5мм2

F3=(18-5)2*0,17/2=14,34мм2

F4 =(5-1,5)2*1/2=5,8мм2

e =2+2(5-1,5)+2(18-5)* tgα+2*2=17,42мм

q=  = 2,9 мм

= 2,9 мм

F5=0,75*17,42*2,9=37,9 мм²

Fшв=36+2*45,2+2*14,34+2*5,8+37,9=204,6 мм²

Площадь сечения шва трубы Ø 325х18мм составляет 204,6 мм2

Таблица 14 – Режимы механизированной сварки в среде аргона

| Режим сварки | Диаметр проволоки, мм | Напряжение дуги, В | Ток, А | Кол-во проходов 377х24мм/325х18 |

| Вертикального стыка | 5/7 | |||

| 1 | 1,2 | 19-20 | 120-140 | |

| 2 | 1,2 | 20-22 | 140-180 | |

| Горизонтального стыка | ||||

| 3 | 1,2 | 22-23 | 140-160 | |

| 4 | 1,2 | 24-25 | 180-200 | |

| 5 | 1,6 | 24-25 | 240-260 | |

| 6 | 1,6 | 25-26 | 260-280 | |

Найдем число проходов:

Диаметр 377×24

n = F ш - F к.с / F п.п +1 (12) [3]

где: F к.с - площадь корневого шва, мм2

F п п - площадь последующих проходов, мм2

n – число проходов

F к.с =20-25

n = 298,15-20/40+1 = 7 шт

Диаметр 325×18

n = 204,6-20/40+1 = 5 шт

Таблица 13 – Ориентировочные режимы ручной дуговой сварки неповоротных стыков трубопроводов

| Режим сварки | Ø электрода, мм | Напряжение дуги, В | Ток, А |

| Корневой слой: | |||

| 1 | 3 | 22 | 110 |

| Последующие проходы: | |||

| 2 | 4 | 24 | 150 |

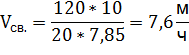

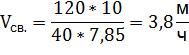

U св. к.с. = I св α н / F к.с . γ , м/ч (13) [3]

где: U св. к.с – скорость сварки корневого слоя, м/ч

α н – коэффициент наплавки, %

γ – коэффициент по стали, %

Uсв. к.с =120·10/20·7,85=7,6 м/ч

U п.п. = I св · α н / F п.п · γ (14) [3]

где: U п.п . – скорость сварки последующих проходов, м/ч

U п.п. = 140·10/40·7,85=16,9м/ч

2.10 Расчет расхода сварочных материалов и электроэнергии на сварку

Определяем массу электродов ∅377*24 и ∅325х18

Gэл. =Кэ*Fп.п*lср.*  , г

, г

Где: Gэл.- вес электрода

Кэ- коэффициент расхода электродов 1,5

γ- удельный вес наплавленного металла, г/мм2

lср.= π(d+4/3S), мм

Icp=3,14(329+4/3*24)=1133 мм

Icp=3,14(289+4/3*18)=982 мм

Найдём расход присадочной проволоки: Ø 377х24мм

Gпр. = К· ℓк · F кс · γ , гр; (15) [7]

Где: К – коэффициент расхода сварочных материалов

ℓср – средняя длина шва, мм.

Lк=103,3см

Lк=20,7см

Gпр. =1,05·0,2·103,3·7,85= 170,9 гр

Найдём расход присадочной проволоки: Ø 325х18мм

=1,05*0,2*20,7*7,85=34,1 гр

=1,05*0,2*20,7*7,85=34,1 гр

Найдем расход газа:

Qг= lср · q , л. (16) [7]

где: q - оптимальный расход защитного газа, л/мин.

ℓср = π (d+4/3S), см (17) [7]

где: d- внутренний диаметр трубы, мм

ℓср =113,3 ,см

ℓср =94,9 ,см

Gэл=1,5*2,78*113,3*7,85=3708 гр

Gэл=1,5*1,34*98,2*7,85=1594 гр

Qг = 113,3*7,3 = 82,7 л

А1= U / (αn.·ŋ· кп.), кВт/кг (18) [7]

Найдем расход газа:

Qг =94,9*7,3=69,2л

Найдем расход электроэнергии:

где: Ug - напряжение на дуге, В

ŋ - КПД источника питания

αn - коэффициент наплавки

кп. - коэффициент учитывающий время горения дуги общей

АЭ.П. =20/0,75·10·0,55 = 4,8 кВт/кг.

Таблица 15 – Расход количества материалов и энергии на сварку

| Диаметр, мм | Масса присадочной проволоки, г | Расход газа, л | Электроэнергия, кВт/кг | РДС |

| 377х24 | 24,57 | 82,7 | 4,8 | 6,3 |

| 325х18 | 16,87 | 69,2 | 4,8 | 6,3 |

2.11 Нормирование сборочно-сварочных работ

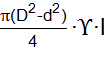

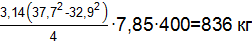

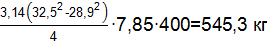

Рассчитываем вес трубы и длину сопрягаемых кромок (длина трубы 4м).

Определяем вес трубы:

Gтр=  (17)[4]

(17)[4]

где: D – внешний диаметр трубы;

d – внутренний диаметр трубы;

l – длина трубы.

Gтр=

Gтр=

Определяем длину сопрягаемых кромок:

lкр=πD (18)[4]

lкр=3,14*37,7=1,18м

lкр=3,14*32,5=1 м

Определяем штучное время на сборку труб Æ 377 ´ 24:

Тшт=tуст+tкреп+tкант, мин (19)[4]

где: tуст - время на установку, мин

tкреп - время на крепление, мин

tкант - время на кантовку, мин

Определяем время на установку:

tуст=tуст1+ tуст2 +t уст.присп+tуст.заз.+tуст.соoс., мин (20)[4]

где: tуст1 - время на установку первой трубы (т. 51.1), мин

tуст2 - время на установку второй трубы (т. 51.2), мин

tуст.прсп - время на установку приспособления (т. 54), мин

tуст.заз - время на установку зазора (т. 55), мин

tуст.соoс - время на установку соосности (т. 55), мин

tуст=7,0+10,4+2+0,45*4+0,55*4+2=25,4 мин

Определяем время на крепления:

tкреп=tкреп.приспп.+t пост.прих.+tрас.присп., мин (21)[4]

где: tкреп.присп - время на крепление приспособления (т. 55), мин

t пост.прих - время на постановку прихваток (т. 56), мин

t рас.присп - время на раскрытие приспособления (т. 55), мин

t креп=0,55*4+0,45*4+0,55*4=6,2 мин

tкант=0 мин

Т шт=25,4+6,2=31,6 мин

Таблица 16 – Технологический процесс сборки

| Операции | 377х24 мм/325х18мм |

| 1.Установить первую трубу 2. Установить вторую трубу 3.Установить приспособление 4.Закрепить приспособление 5. Установить зазор 6. Установить соосность 7. Постановка прихваток 8. Раскрепление приспособления 9. Снятие приспособления | 7,0 10,4 2 2,2 1,8 2,2 1,8 2,2 2 |

| Итого: | 31,6 |

Рассчитываем время на сварку для трубы Æ377 ´ 24:

Тшт = (Тн.шт · L+Тви) К1-n (22)[5]

где: Тн.шт – неполное штучное время;

Тви - вспомогательное время, зависит от изделия и типа оборудования.

К1-n - поправочный коэффициент на изменённые условия работы

L - длина шва

Тви= tкл +tу.щ. + tкр + tпер.св +tнамот, мин (23)[5]

где: tкл – время на клеймение шва, мин

tу.щ. – время на установку щитков, мин

tкр – время на крепление изделия, мин

tпер.св – время на перемещение сварщика, мин

tнамот – время на намотку проволоки

Тви = 0,26*2+1,19+1+0,21*8+11,7=16,09 мин

К1-n = 1,04*1,18*1*1,49=1,83

Тшт = (1,103*0,81+16,09) ·1,83=31,07 мин

Рассчитываем время на сварку для трубы Æ 325 ´ 18:

Тшт = (0,907*0,81+16,09)*1,83=30,78 мин

Таблица 17 - Нормирование сварки

| № позиции | Наименование работ и тип производства | Номер карты и позиция | Время, мин | Значение коэфицента |

| 1 | Сварка | 7.30 – г/7.27-г | - | - |

| 2 | Клеймение шва | 78.1 - е | 0,26 | - |

| 3 | Установка и сняие щитов | 79.2 - б | 1,19 | - |

| 4 | Перемещение электросварщика | 84.2 -в | 0,21 | - |

| 5 | Намотка сварочной проволоки | 85.3 -б | 10,4/11,7 | - |

| 6 | Движение ограничено | 87.2 -б | - | 1,03/1 |

| 7 | Положение шва вертикальное | 88.1 –б | - | 1,18 |

| 8 | Сварка без подогрева | 90.3 - а | - | 1,33 |

Таблица 16 – Нормы времени на сварку

| № позиции | Наименование работ и тип производства | № карты и позиция | Время мин | Значение коэффициента |

| 1 | Сварка шва Тншт | 7,9-д | 1,103 | - |

| 7,8-д | 0,907 | |||

| 2 | Зачистка после механической обработки | 21,20-г | 0,053 | - |

| 21,20- б | 0,049 | |||

| 3 | Зачистка от брызг | 23,4-в | 0,0049 | - |

| 23,4-в | 0,0049 | |||

| 4 | Обмазка аэрозолью | 24,1-б | 0,0027 | - |

| 24,2-в | 0,0031 | |||

| 5 | Диаметр и марка электрода | 33,35-в | 1,029 | - |

| 33,35-в | 1,029 | |||

| 6 | С подогревом свыше 200 °С | 37,21-г | - | 1,38 |

| 37,21-г | 1,38 | |||

| 7 | Зачистка пневматической машинкой с дисковым кругом | 38,2-в | - | 1,15 1,15 |

| 38,2-в | ||||

| 8 | Стык неповоротный угол 180 | 35,1-а | - | 1,5 |

| 35,1-а | 1,5 | |||

| 9 | Угол между свариваемыми деталями 180 | 40,1-б | - | 1 1 |

| 10 | Клеймение шва | 25,1-е | 0,26 | - |

| 25,1-е | 0,26 | |||

| 11 | Маркирование шва | 25,2-е | 0,13 | - |

| 25,2-е | 0,13 | |||

| 12 | Установка и снятие щитов | 26,2-б | 1,19 | - |

| 26,2-б | 1,19 | |||

| 13 | Переходы сварщика | 27.1-д | 0,13 | - |

| 27.1-д | 0,13 | |||

| 14 | Движение ограничено | 36.1-в | 1,15 | - |

| 36.1-в | 1,15 |

2.12 Контроль качества сборки и сварки

В процессе изготовления, монтажа и ремонта трубопроводов и трубных систем котлов необходимо осуществлять систематический контроль качества сварочных работ и сварочных соединений: предварительный контроль, операционный и приёмочный контроль сварных соединений.

Предварительный контроль включает в себя: проверку аттестации персонала, проверку оборудования, контроль сварных материалов.

Приёмочный контроль соединения труб, котлов и трубопроводов, на которые распространяются правила Госгортехнадзора России, включает следующие виды:

1. визуальный и измерительный контроль;

2. стилоскопирование деталей и металла шва;

3. ультразвуковая дефектоскопия;

4. гидроиспытания.

Стилоскопирование следует производить на зачищенных до металлического блеска участках поверхности.

Визуальному контролю подвергаются все законченные сварные соединения. Перед визуальным контролем поверхность тщательно зачищают. Визуальный контроль производится не вооруженным глазом или с помощью лупы 4 – 7 кратного увеличения.

Таблица 18 - Нормы допустимых поверхностных дефектов выявляемых при визуальном контроле

| Дефект | Размерный показатель сварного соединения, мм | Допустимый максимальный размер дефекта, мм | Допустимое число дефектов на любые 100 мм шва, шт | |

| Западание между валиками и чешуйчатость поверхности шва | более 10 | 2 | не ограничивается | |

| Одиночные включения | 15 – 20 | 2 | 6 | |

| Подрезы основного металла | независимо | 0,2 | - | |

| Отклонение линейки от сварочного стыка | независимо | 2 | - | |

Твердость металла шва следует измерять переносными твердомерами на зачищенных участках. На каждом сварном шве должно быть подготовлено не менее 3-х участках в разных местах по периметру стыка.

Ультразвуковой контроль сварных стыков трубных систем, котлов и трубопроводов и их деталей должен выполнятся в соответствии с требованиями ГОСТ 14782.

Ультразвуковая дефектоскопия основана на пропускании сквозь контролируемый материал ультразвуковых волн, представляющие собой упругие колебания высокой частоты и на последующем улавливании отражённого ими прямого сигнала.

Ультразвуковой контроль производится УД-2-12

Таблица 20 - Техническая характеристика УД-2-12

| Марка | Рабочая частота, МГц | Максимальная глубина прозванивания, мм | Масса, кг |

| УД-2-12 | 1,8; 2,5; 5 | 125 | 2,5 |

2.13 Методы уменьшения сварочных напряжений и деформаций

В предлагаемом варианте уменьшение сварочных напряжений и деформаций производится следующими способами:

1. отказ от подкладного кольца, так как оно является дополнительным концентратором напряжений;

2. замена сварочных материалов;

3. изменение формы подготовки кромок;

4. применение полуавтоматической сварки.

5. сварка двумя сварщиками.

6. послойное заполнение сечения шва.

7. рациональный порядок сварки.

8. вертикальный шов.

10.обратноступенчатый способ сварки.

3. ОРГАНИЗАЦИОННАЯ ЧАСТЬ

3.1 Охрана труда и техника безопасности

1. Размещение сварочного и термического оборудования должно обеспечить безопасный и свободный доступ к нему;

2. Кабели должны иметь требуемое сечение и распологатся на расстоянии не менее 0,5 м от трубопровода кислорода и на расстоянии не менее 1 м от трубопровода горючего газа;

3. В местах производства электросварочных и термических работ применение и хранение огнеопасных материалов запрещено;

4. Запрещается производить сварку и термическую обработку аппаратов, сосудов, трубопроводов и так далее, находящихся под давлением пара, воды, газа или другой рабочей среды;

5. При осмотрах трубопроводов, арматуры и так далее, допускается применять только электросветильники в герметической арматуре под напряжением 12 В или ручные аккумуляторные фонари во взрывобезопасном исполнении.

Опасные напряжения для человека: в сухих помещениях свыше 38 В; во влажных помещениях свыше 12 В. Опасная сила тока для человека: при переменном токе 0,1 А, а при постоянном токе 0,5 А.

Лица, допускаемые к работе на высоте, должны иметь квалификационный разряд не ниже 3, группу по электробезопасности не ниже 2.

Перед организацией работ персонал должен быть проверен и принят по акту.

В тёмное время суток освещение осуществляется лампами накаливания в защищённом варианте.

В зимний период необходимо организовать очистку рабочих мест от снега.

ЗАКЛЮЧЕНИЕ

Темой курсового проекта является разработка технологии сборки и сварки питательного трубопровода диаметром 377x24, 325x18 мм

Сталь марки Ст 20 и рассмотрение целесообразности применения этой технологии.

В существующем варианте сварку производили ручной дуговой сваркой на подкладном кольце, сборочно-сварочное приспособление талреп.

В предлагаемом варианте РДС заменена на полуавтоматическую сварку в среде двуокиси углерода, в качестве сборочно-сварочного приспособления использовалось приспособление секторного типа. Так же была произведена замена разделки кромок на Тр-6 и убрано подкладное кольцо.

Все это позволили существенно повысить качество сборки и сварки и снизить сварочные напряжения и деформации.

В данном проекте этот способ соединения наиболее оптимален, т.к. он наиболее рационален по расходу металла и способен обеспечить более надежное и герметичное соединение.

Время затрачиваемое на сборо – сварочные работы Тшт=31,6мин

Время на сварку труб Тшт=153,8мин

Тшт=112,3мин

Расход сварочных материалов Gпр=215,1

Qг=82,2 л; Qг=62,2 л

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. РД 153-34.1-003-01 Сварка термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования.– М:(РТМ-1с) 2001 – 399 с.

2. Глухенький, Т. Ю. Станционные трубопроводы [Текст]: учебник для изготовления и монтажа - 2-е издание, перераб . и доп. - М. «Энергия», 1977. -269 с.

3. Думов, С. И. Технология электрической сварки плавлением [Текст] : учебник для машиностроительных техникумов.- 3-е изд., перераб. и доп.- Л.: Машиностроение. Ленингр. отд-ие., 1987. – 461 с., ил.

4. Нормирование сборки: Методические указания/Составитель Е. Н. Трубенкова - Южноуральск: Изд. ЮЭТ, 2013 – 7 с.

5. Нормирование сварки: Методические указания/Составитель Е. Н. Трубенкова - Южноуральск: Изд. ЮЭТ, 2013. – 18 с.

6. Хромченко, Ф.А. Термическая обработка стыковых соединений труб электростанций [Текст]: М.: Энергия, 1972г.- 256 с.

7. Юрьев, В. П. Справочное пособие по нормированию материалов и электроэнергии для сварочной технки. – М. Машиностраение, 1972. – 312 с.