2. Характеристика Оборудования и Технология производства цехов

2.1 Технология переработки поступающего сырья.

Сырье в виде катодной меди по ГОСТ859-78, ГОСТ546-88Е, катодного никеля по ГОСТ849-70, цинка по ГОСТ3640-94, свинца по ГОСТ3778-77Е, олова по ГОСТ860-75, медных, латунных и прочих видов лома и отходов по ДСТУ3211-95 (ГОСТ1639-93), а также других сырьевых материалов, поступает на склад завода железнодорожным и автомобильным транспортом.

Все поступающее сырье проходит контроль качества ОТК внешней приемки с отбором проб на химический анализ и определение процента засора

Далее принятое сырье передается на специализированный участок по переработке, где медьсодержащий лом подвергают сортировке, переборке и первичной переработке:

–длинномерный и негабаритный лом режут и приводят в габаритное состояние на алегаторных ножницах и на прессножницах LC-240;

–некомпактный лом (путанка, вьюнообразная стружка, радиаторы и др.) приводят в компактный вид на пакетпрессах усилием 200т;

–сыпучий влаго- и маслосодержащий лом выстаивают в специально отведенных местах и сушат калориферами;

–из поступающих ломов удаляют взрывоопасные предметы.

Сырье, прошедшее первичную обработку, подают в плавильный цех и цех катанки.

2.2 Цех подготовки шихты.

Первоначально ОАО «АЗОЦМ» работал на чистых первичных металлах: медь катодная, цинк чушковой. С 1980 года началось постепенное вовлечение вторичных цветных металлов в производство. Если с 1980 по 1990 год % вовлечения лома отходов составлял 25%, то с 2000 года вовлечение лома и отходов цветных металлов достигло 75%. Оборудование на заводе устаревшее, поэтому в настоящее время завод работает с низкой производительностью. Для дальнейшего существования завода необходимо увеличение вовлечения в производство вторичных цветных металлов.

Приемка лома на заводе ОАО «АЗОЦМ» осуществляется в цехе подготовки шихты на участке выгрузки сырья. Сырью, поступившему отдельным транспортным средством, присваивается порядковый номер, который в дальнейшем будет наименоваться, как партия поступившего сырья. Номер сформированной партии сырья соответствует порядковому номеру акта приемо-передачи. Каждая партия поступившего лома подвергается обязательному пиротехническому и радиационному контролю. Радиационный контроль поступившего лома производится с помощью дозиметрических приборов РКС-01 "СТОРА-ТУ", и МКС-07 «ПОШУК». Пиротехнический контроль и радиационный контроль осуществляют специально обученные контролеры. Вторичное сырье принимается по существующему стандарту, ДСТУ 3211-95 «Лом и отходы цветных металлов и сплавов».

Лом и отходы цветных металлов и сплавов классифицируются по

наименованию, физическим признакам на классы, по химическому составу -

на группы и марки, по показателям качества - на сорта. Отличительная

особенность отдельных классов следующая: класс А - лом и кусковые;

класс Б - стружки. Каждый металл делится на различное число групп. Так

медь и сплавы на медной основе разделены на 14 групп. Число групп

является характеристикой степени разнообразия сплавов, получаемых на

основе данного металла. Лом и отходы разделяют по сортам с учетом

содержания в них металла, степени разделки, габаритов, массы,

засоренности. Вторичное сырье первого сорта имеет высокое содержание

металла, определенную массу и габариты; не допускается загрязнение его

другими металлами и сплавами. К первому сорту относят лом и отходы,

которые могут быть подвергнуты металлургической переработке без

специальной обработки. ОАО «АЗОЦМ» специализируется на продукции,

сделанной из меди, латуни, бронзы и медно-никелевых сплавов. На завод

принимают лом и отходы не только первых сортов но и низкокачественные,

они в значительной степени засорены черными и другими цветными

металлами. Это сырьё смешанное, требующее дополнительной сортировки и

разделки. Сортировка и разделка в цехе подготовки шихты производится на участке подготовки шихтовых материалов. Этот участок включает в себя следующие стадии сортировки:

- сортировка медного лома;

- сортировка лома латуни;

- сортировка лома бронзы.

Сортировка медного лома производится на площадке вручную. Чистый медный лом с помощью грейфера подается на пресс (1-6), на котором прессуют пакеты размером 400х400х700.Остатки лома вместе с присутствующими в нем сорами (шлак медьсодержащий) после сортировки вручную, подаются в бункер на линию сортировки медного лома. На линии сортировки происходит отделение соров. Сортировка медного лома производится согласно технологических инструкций: ТИ 00195452-ПШ-9-2007 «Сортировка лома и отходов меди для печи огневого рафинирования», ТИ 48-17-ПШ-3-2004 «Сортировка лома и отходов цветных металлов и сплавов». Отсортированный медный лом загружается по позициям в короба.

Лом меди в изоляции подается для переработки на прессножницы .

Латунный лом сортируется на столах по позициям согласно-технологической инструкции ТИ 48-17-ПШ-3-2004 «Сортировка лома и отходов цветных металлов и сплавов». Отсортированный латунный лом с железными пред елками подается на линию сортировки с магнитным сепаратором .

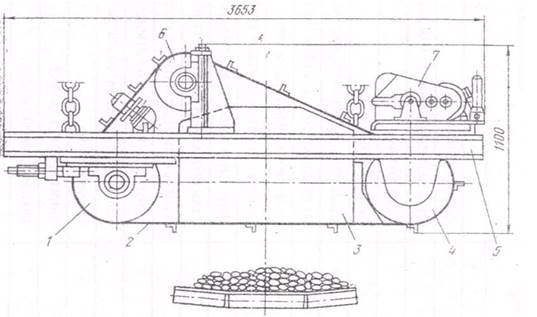

Рисунок 1 - Сепаратор ЭПР-120

1 – опорный барабан; 2 – разгрузочная лента; 3 – электромагнит; 4 – ведущий барабан; 5-рама; 6 – натяжной барабан; 7- привод

Отсортированный лом без связанного железа подается на прессе для дальнейшего пакетирования.

Сортировка лома бронзы осуществляется на участке сортировки бронз с помощью мобильного «SPECTROTEST» (рис.2). В цехе имеется два аналогичных прибора. Принцип действия «SPECTROTEST»: при помощи искрового или дугового разряда пистолет испаряет материал пробы. При этом освобожденные атомы и ионы испускают световое излучение. Это излучение направляется в оптическую систему по светодиоду. Здесь производится анализ излучения.

|

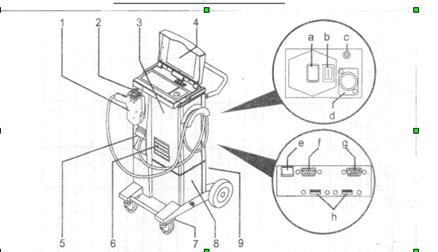

Рисунок2- Мобильный «SPECTROTEST»

1-Испытательный зонд;2-адаптер, электрод;3-корпус (спектрометр);4-Дисплей;5-Разъем для зонда;6-Воздушный фильтр;7-Роликовый тормоз;8-Транспортная тележка (разборная);9-Фирменная табличка (с обратной стороны).

a-Разъем для кабеля питания;b-Выключатель питания;c-Подвод аргона;d-Разъем для аккумулятора;e-Ethernet-разъем;f-Последовательный порт;g-VGA;h-USB-разъемы.

В памяти прибора уже содержатся данные, полученные при калибровке. Замеренные значения сравниваются с этими данными. Полученные результаты выводятся на дисплей монитора.

Сортировка лома бронзы производится не по внешним признакам, а по тонкой химии.

Для отделения железных приделок после линии с магнитным сепаратором лом латуни подается на участок разделки. На этом участке с помощью специальных приспособлений (тиски, отвертки, ключи, болгарки и т.д.) производится отделение железных приделок и разделка, лома сантехнических изделий. Разделанный лом складывают в короба по позициям. Отправка лома в цеха потребителей осуществляется автотранспортом.

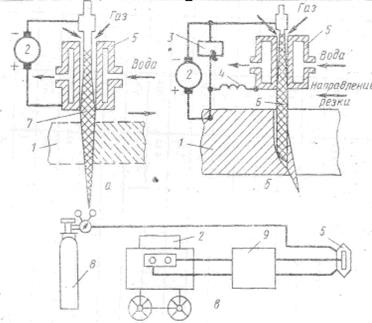

Разделка негабаритного лома производится на участке воздушно-плазменной резки (рис.3).

Рисунок 3. Схема резки пламенной дугой(а). Пламенной струей(б). Установка для резки (в):

1- разрезаемый металл; 2- источник питания; 3-осцилятор; 4- реостат, регулирующий вспомогательную дугу; 5-плазматрон; 6-плазменная струя; 7-плазменная дуга; 8-баллон с газом; 9-балластный реостат.

Общая схема сортировки приведена в Дополнении 1.

Схемы сортировки смешанного латунно-бронзового лома и латунного лома приведены в дополнении 2 и 3 соответственно.

3.ПЛАВИЛЬНЫЙ ЦЕХ

3.1 Технология производства слитков в плавильном цехе марок М1, М2, М3, Л90, Л70, Л63, ЛС59-1, ЛС58-2, ЛС59-3, МНЖ5-1, МНЖМц10-1-1, МНЖМц30-1-1, МН-25

Сырье с участка подготовки шихты подают в шихтовый отдел плавильного цеха, где готовят навески шихты для плавления в зависимости от сплавов по производственному заданию.

Плавление шихты производят в индукционных канальных плавильных печах ИЛК-1,6 с кварцитовой футеровочной огнеупорной массой под слоем покровного флюса (древесный уголь, криолит и др.).

Отливку круглых и плоских слитков производят полунепрерывным методом на установках п/н литья, включающие индукционные миксера ИЛДМ-5 и ИЛОМ2,5, литейные машины ИЗТМ. Длина отливаемых слитков до 5м.

Отлитые слитки поступают в обрабатывающий отдел, где режутся на мерные части и фрезеруются.

Полученные годные слитки проходят контроль качества контролерами ОТК и передаются в прессово-волочильный, прокатный цеха и на склады готовой продукции как товарные слитки по ТУ У 14-00195452.029-99 или др. соответствующим стандартам.

Образующиеся в процессе производства слитков оборотные отходы (литниковые, донные части, стружку) возвращают в плавильные печи для повторного переплава на соответствующие сплавы, что предусмотрено действующей на заводе нормативно технологической документацией.

Укрупненная технологическая схема производства слитков в плавильном цехе приведена на рис.4

3.2 Укрупненная технология производства слитков марок М1, М2, М3, Л90, Л70, Л63, ЛС59-1, ЛС58-2, ЛС59-3, МНЖ5-1, МНЖМц10- 1-1, МНЖМц30-1-1, МН-25 в плавильном цехе (рис.4)

Рисунок 4. Укрупненная технология производства слитков

|

3.3 Особенности технологии плавки.

Одной из важных особенностей печи является наличие так называемого «болота» - несливаемого остатка в ванне печи. Отрицательными моментами является то, что это в свою очередь требует проведения переходных плавок при переходах со сплава на сплав, а так же то, что печь нельзя отключить от электропитания на время, более 30-40мин. Даже при отсутствии шихты печь должна находится на подогреве. Отключение печи от электропитания, и, как следствие замораживание металла в канальной части приводит к разрыву канала при последующем включении и выходу печи из строя. Для снижения температуры металла в печи при длительном подогреве печи обычно присаживают цинком до содержания 30-35%. Положительным моментом является то, что за счет наличия металла в «болоте» химический состав металла усредняется. Обычно в «болоте» печи содержится в канальной части 450кг металла и в ванне 550-750кг, что соответствует уровню 80-120мм. При работе с ожиданием химического анализа обычно стараются слить печь побольше, с тем, чтобы больше наплавить и уменьшить удельное время ожидания химического анализа на 1т металла. Однако следует помнить, что лишком малый уровень металла в печи снижает гидростатическое давление в канале, вследствие чего при включении печи может произойти выброс металла из канала. Аварийно повысить уровень металла можно присадкой нескольких плит цинка или переливом металла из другой печи. Можно так же перевести печь на более низкую ступень. При этом следует помнить, что первая порция шихты должна иметь чистую, развитую поверхность. Идеально – это отходы обрабатывающих цехов или катодная медь. Для латуни – лучше лом или отходы одноименного сплава. Невыполнение этого условия приводит к перегреву печи и выбросу металла из канала. При повышении уровня металла в печи до 150-200мм можно плавить крупнокусковой лом или лом с большой засоренностью, а так же отходы меди на латунь. Наличие большего металла в «болоте» препятствует перегреву печи. Учитывая, что максимальная циркуляция металла наблюдается в канальной части печи, необходимо те шихтовые материалы, которые растворяются в металле, а не плавятся, например никель, подавать на печь таким образом, чтобы их можно было загрузить в канальную часть.

3.4 Оборудования плавильного цеха

3.4.1 Печи ИЛК 1,6

Наиболее приспособленными для плавки латуни являются индукционные канальные печи. Печь ИЛК1,6 представляет собой индукционную канальную трехфазную установку с вертикально расположенным каналом мощностью по трансформатору 1000кВ*А. Печь запускается в работу путем разморозки литых шаблонов. Изначально печи изготовлялись двухканальными, в последствии было предложено упростить конструкцию канальной части.

3.4.2 Особенности конструкции

Технические характеристики печи ИЛК-1,6 приведены в табл. 1

Таблица 1 Технические характеристики печи ИЛК-1,6

| № п/п | Наименование оборудования | Техническая характеристика | ||

| Наименование | Ед.изм | Значение | ||

| 1 | 2 | 3 | 4 | 5 |

| 1

| Плавильная печь | Тип печи | - | ИЛК-1,6 |

| Емкость рабочая | т | 1,6 | ||

| Емкость «болота» | т | 1,0 – 1,1 | ||

| Мощность печи | кВт | 1000 | ||

| Напряжение | В | 500 | ||

| Число фаз | шт | 3 | ||

| Число каналов | шт | 1 | ||

| Сечение каналов | мм | 22х105 | ||

| Частота | Гц | 50 | ||

| Время расплавления | мин | 20 | ||

| Коэффициент мощности печи | - | 0,92 | ||

| 1 | 2 | 3 | 4 | 5 |

|

|

| Расход воды на охлаждение | м3/час | 1 |

| Размеры ванны печи: длина ширина высота | мм мм мм | 1250 800 674 | ||

| Габаритные размеры печи: длина ширина высота | мм мм мм | 3150 2880 4750 | ||

| Масса печи с металлом | т | 14,0 | ||

| Расход электроэнергии на расплавление | кВт·час/т | 185 | ||

Печь представляет собой трехфазный понижающий трансформатор, с железным сердечником, первичной обмоткой которого является индуктор, изготовленный из водоохлаждаемой медной трубки. Вторичной обмоткой является кольцо жидкого металла, сформированное в процессе спекания футеровки.

Напряжение, подаваемое на индуктор, наводит в магнитопроводе переменное магнитное поле, которое в свою очередь наводит Э.Д.С. во вторичном короткозамкнутом витке. Проходящий по кольцу жидкого металла электирический ток выделяет Джоулево тепло непосредственно в жидком металле.

3.5 Миксера ИЛДМ – 5 , ИЛОМ – 2.5, установка печь-литейная машина

3.5.1 Особенности конструкции

Технические характеристики миксеров ИЛДМ – 5 , ИЛОМ – 2.5 и установки печь-литейная машина приведены в табл.2

Таблица 2 Технические характеристики плавильного оборудования

| Наименование оборудования | Наименование | Един. измер. | Значение |

| 1 | 2 | 3 | 4 |

| Миксер ИЛОМ – 2,5 | Рабочая емкость | т | 2,5 |

| Емкость «болота» | т | 2,0 | |

| Мощность миксера | кВт | 400 | |

| Сечение канала | мм | 22х90 | |

| Число фаз | шт | 1 | |

| Число каналов | шт | 1 | |

| Коэффициент мощности без компенсации | - | 0,75 | |

| Коэффициент мощности с компенсацией | - | 0,95 | |

| Средний удельный расход эл.энергии | кВтч/т | 35 | |

| Время перегрева до 1100 ºС - 1200 ºС | мин | 13 | |

| Производительность по черновому литью | т/сут | 60 | |

| Расход охлаждающей воды для индукторов | м3/час | 0,5 | |

| Давление воды | МПа | 0,6 | |

| Размер ванны: - диаметр - длина | мм мм | 1000 1700 | |

| Габаритные размеры: - ширина - длина - высота | мм мм мм | 4672 3200 3250 | |

| Максимальная масса миксера с металлом | т | 24,5 | |

| ИЛДМ – 5

| Рабочая емкость | т | 5,0 |

| Емкость «болота» | т | 3,0 | |

| Мощность миксера (номинальная) | кВт | 400 | |

| Сечение канала | мм | 22х90 | |

| Число фаз | шт | 2 | |

| Число каналов | шт | 1 | |

| Коэффициент мощности без компенсации | - | 0,75 | |

| 1 | 2 | 3 | 4 |

|

| Коэффициент мощности с компенсацией | - | 0,95 |

| Средний удельный расход эл.энергии | кВтч/т | 38 | |

| Время перегрева от 1100 ºС –до 1200ºС | мин | 13 | |

|

Машина полунепрерывного литья, работающая с миксером | Производительность по черновому литью | т/сут | 120 |

| Расход охлаждающей воды для индукторов | м3/час | 0,5 | |

| Давление воды | МПа | 0,6 | |

| Размер ванны: - диаметр - длина | мм мм | 1000 2600 | |

| Габаритные размеры: - ширина - длина - высота | мм мм мм | 4672 3970 3250 | |

| Максимальная масса миксера с металлом | т | 33 | |

| Система контроля температуры расплава: тип термопары - ТПП с точностью измерения - ± 10 ºС, вторичный прибор - «Диск-250» или другой вторичный прибор с указанной точностью измерения | |||

| Максимальная масса отливаемого слитка | т | 11 | |

|

Машина полунепрерывного литья, работающая на установке печь-литейная машина | Максимальная длина отливаемого слитка | м | 5200 |

| Максимальные размеры слитков в сечении - круглые диаметром до | мм | 400 | |

| Рабочая скорость машины (опускание поддона) | м/час | от 0 до 25 | |

| Скорость холостого хода машины | м/ч | 108 | |

| Максимальный расход воды для охлаждения слитков (методом душирования) | м3/час | 90 | |

| Максимальная масса отливаемого слитка | т | 4 | |

|

| Максимальная длина отливаемого слитка | мм | 3600 |

| Максимальные размеры слитков в сечении - круглые диаметром до | мм | 400 | |

| Число одновременно отливаемых слитков круглых всех размеров | шт | 1 | |

| Рабочая скорость машины (опускание поддона) | м/час | от 0 до 12 | |

| Охлаждение слитка – водой, максимальное давление охлаждающей воды максимальный расход воды | МПа м3/час | 0,3 90 |

Машины полунепрерывного литья оборудованы :

- указателем длины слитков;

- показывающим и регулирующим приборами скорости литья;

- приборами, указывающими давление воды (манометры).

Машины состоят из:

- механизма передвижения поддона;

- привода машины;

- оснастки машины (кристаллизаторы и затравки);

- напорного трубопровода охлаждающей воды.

Тележка, на которой установлена плита с кристаллизатором, снабжена механизмом возвратно-поступательного движения кристаллизатора (МВПДК).

3.5.2 Особенности технологии подшихтовки

Наличие в миксерах сравнительно большого «болота» - 2т для миксера ИЛОМ-2,5 и 3т для миксера ИЛДМ-5 позволяет сливать в миксер металл с отклонениями по химическому составу от заданного сплава, как по основным компонентам, так и по примесям. Это делается при условии, что после перемешивания в миксере и усреднения металла, возможно будет получить годный металл. При этом необходимо постоянно контролировать химический состав металла в миксере, с тем, чтобы не получить несоответствующей продукции. При выполнении переходов необходимо знать следующие моменты:

- индукционная единица миксера имеет намного меньшую, чем на печи удельную мощность. Поэтому если для подшихтовки миксера необходимо расплавить достаточно большое количество металла, то делать это лучше в печи – так называемый переход через «печку»;

- на подшихтовку миксера рекомендуется давать только первичные металлы – чушковой цинк, свинец, олово, катодную медь. В крайнем случае, отходы цехов;

- после подшихтовки химический состав в миксере стабилизируется в течении длительного времени – например при переходе с Л63 на Л68 в течении 2-х часов, поэтому решение об окончании перехода необходимо принимать по результатам не менее 2-х экспресс-анализов, взятых с промежутком в 30мин.

3.6 Особенности конструкции отражательной печи

Отражательная печь (см.рис.№2.3) представляет собой огнестойкую камеру, расположенную на фундаменте и помещенную в стальную конструкцию. Конструкция установлена на роликах или гидроцилиндрах, что позволяет поворачивать печь вокруг оси для выполнения различных технологических операций (загрузка, слив, съем шлака). Различают следующие компоненты конструкции печи – под, боковые стены и свод. Под печи опирается на фундаментное основание и служит в свою очередь основанием для стен а так же воспринимает ударные нагрузки от завалки шихты и гидростатическое давление жидкого металла. В стенах печи выполнены завалочные и смотровые окна, отверстия для горелки и выхода отходящих газов, отверстия для дутьевых фурм и летка для выпуска металла. Свод печи выполняется арочным или подвесным. Отражательные печи как правило отапливаются газом. Свое название «отражательные» печи получили потому, что основная часть тепла передается шихте от раскаленного свода печи за счет теплового излучения. В отражательных печах имеется возможность окислять металл за счет продувки воздухом, восстанавливать за счет продувки газом через фурмы, поддерживать в печи окислительную или восстановительную атмосферу, эффективно обрабатывать металл различными флюсами за счет большой удельной поверхности. Это достоинство печи одновременно является и ее недостатком, так как большая удельная поверхность расплава способствует повышенному угару, особенно для сплавов с большим содержанием цинка. Поэтому использование отражательных печей для латуни неэффективно.

3.7 Характеристика полученных сплавов

В отражательных печах, как правило, выплавляют сплавы, для производства которых необходимо применять процессы рафинирования – это медь и оловянные (оловянно-свинцовистые) бронзы.

Химический состав изготовляемой на отражательных печах меди приведен в табл.3

Таблица 3 Химический состав марок меди согласно EN 12163

и ТУ У 27.4-00195452-015-2003

| Обозна-чение марки | Химический состав, % | |||||||

|

Cu 1) |

Bi |

O |

P |

Pb | Прочие элементы2) | |||

| всего | Исключая | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Cu-FRTP | Мин. Макс. | 99,90 - | - - | - 0,100 | - - | - - | - 0,05 | Ag,Ni,O |

| Cu-DLP | Мин. Макс. | 99,90 - | - 0,0005 | - - | 0,005- 0,013 | - 0,005 | - 0,03 | Ag,Ni,Р |

| Cu-DHP | Мин. Макс. | 99,90 - | - - | - - | 0,020- 0,040 | - - | - - | - |

| ЕCu-57 | Мин. Макс. | 99,90 - | - - | 0,005- 0,040 | - - | - - | ||

4.ДЕФЕКТЫ СЛИТКОВ, ПРИЧИНЫ ВОЗНИКНОВЕНИЯ И МЕРЫ ПРЕДУПРЕЖДЕНИЯ

В период освоения нового сплава или оборудования нового метода литья проводят специальные исследования с целью выбора и отрабатывание всех технологических параметров, которые обеспечивают получение качественных слитков. После освоения новой технологии составляют производственно-технологические инструкции, в которых подробно описан новый процесс производства слитков. Тем не менее в цехах заготовительного литья еще имеются случаи получения слитков, по качеству не соответствующие требованиям или стандартам технических условий. Анализ разного рода дефектов в слитках показал, что они образуются вследствие нарушения основных положений производственно-технологических инструкций.

Появление любого дефекта при литье слитков объясняется целиком определенными причинами, поэтому борьба с дефектами заключается в выяснении и устранение этих причин. К сожалению, в ряде случаев нет единой мысли о причинах происхождения дефектов в слитках, так как очень часто те самые дефекты образуются по разным причинам, точно так же, как и разные дефекты могут быть вызваны одной и той же причиной.

Все дефекты в слитках можно разделить на 4 группы:

1) брак по химическому составу;

2) дефекты поверхности;

3) внутренние дефекты;

4) несоответствие размеров слитков требованиям или стандартов технических условий.

Кроме того, в зависимости от размеров дефектов, их характера и влияния на качество полуфабрикатов они делятся на допустимые, поправимые и неисправимые.