Повне обстеження колісних пар проводять при повній ревізії букс з роликовими підшипниками

а) при плановому ремонті, при викочуванні та підкочуванні колісних пар, які відпрацювали в експлуатації після останнього повного обстеження чотири та більше років для пасажирських та рефрижераторних вагонів і п’ять та більше років для вантажних вагонів, а також колісних пар, термін служби яких 15 років і більше, крім колісних пар, які проходили останнє повне обстеження не більше трьох місяців тому, та якщо строк до повного обстеження колісної пари чи повної ревізії букс менше ніж строк до чергового планового виду ремонту;

б) через дві обточки по граничному прокату або інших несправностях поверхні кочення коліс вантажних вагонів і через одну обточку для коліс пасажирських вагонів;

в) при кожній обточці колісних пар, що працюють з редукторно-карданним приводом від торця шийки осі;

г) після сходу вагона з рейок у колісних пар візка, який зійшов;

д) при капітальному ремонті вагона.

Примітка – Дозволяється проводити звичайне обстеження колісних пар з осями, термін служби яких 15 років і більше, за умови ультразвукового дефектоскопіювання осей;

е) при формуванні та ремонті колісної пари із заміною елементів;

ж) при неясності клейм та знаків останнього повного обстеження на торці шийки осі;

і) після видалення волосовина, плен, неметалевих включень та ін;

к) у пошкоджених вагонів після катастрофи, аварії, маневрової роботи, від динамічних ударів при падінні вантажу;

л) при наявності на поверхні кочення коліс колісних пар:

- вантажних вагонів – нерівномірного прокату 2 мм і більше, повзуна та “навару” 1 мм і більше, різниці діаметрів коліс на одній осі 3 мм і більше;

-пасажирських вагонів – повзуна 1 мм і більше, “навару” 0,5 мм та нерівномірного прокату 2 мм і більше, а в колісних пар з приводом генераторів усіх типів (окрім плоскопасових) – нерівномірного прокату 1 мм і більше;

м) при відсутності бирки або неясності клейм на ній, виявлених при ремонті або підкочуванні колісної пари;

н) при зварювальних роботах на вагоні або візку без дотримання вимог п. 1.7 Інструкції ЦВ-ЦЛ--0058;

о) при недопустимому нагріванні букси або пошкодженні буксового вузла, що потребує демонтажу букс, а також відмові в роботі редукторно-карданного привода від торця шийки осі, що потребує демонтажу редуктора;

п) при виявленні в буксі пасажирського вагона редукторного мастила;

р) при виявленні поштовхів та ненормального шуму при провертанні букси на проміжній ревізії.

При несправності однієї букси колісної пари обов'язково проводити повну ревізію другої букси колісної пари.

Повне обстеження і ревізію букс здійснюють у пунктах, які мають спеціально обладнані виробничі дільниці роликових підшипників та посвідчення на право виконання цих робіт, видане відповідним Головним управлінням. Посвідчення видається кожні 5 років,

Повну ревізію букс виконують безпосередньо під керівництвом і контролем майстра або бригадира, які мають посвідчення про складення іспиту на право повного обстеження колісних пар та повної ревізії букс у повному обсязі інструкцій з оформленням протоколу..

Іспит та видача посвідчення на право повного обстеження колісних пар та ревізії букс здійснюється у відповідності до вимог ”Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар”,

Особи, що виконують монтаж, проміжну ревізію, огляд та ремонт підшипників, також повинні скласти іспит та одержати посвідчення на право повної та проміжної ревізії букс, огляду та ремонту підшипників. Іспити, з метою перевірки знань працівників, проводять не рідше одного разу на рік.

Видачу посвідчення на право повної та проміжної ревізії букс, огляду та ремонту підшипників здійснює комісія в складі головного інженера вагонного депо або заводу по ремонту рухомого складу та виробництву запасних частин (голова) та начальника або майстрів колісного і роликового цехів, інженера з приймання вагонів, які мають посвідчення на право повного обстеження колісних пар та ревізії букс.

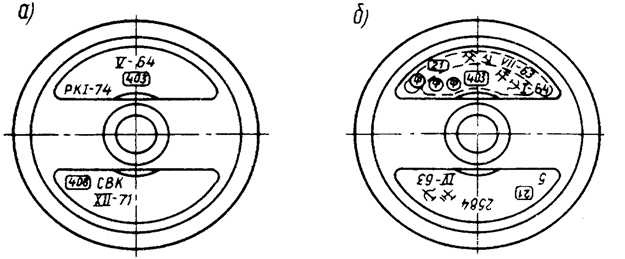

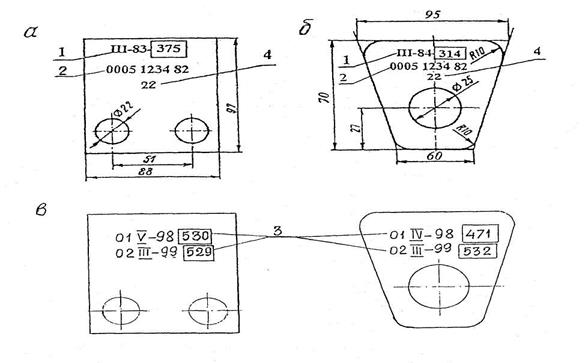

Після повної ревізії та монтажу букс на бирці (рисунок 8,а) вибивають номер осі, дату повного обстеження ( римськими цифрами-місяць; дві останні цифри року-арабськими цифрами) та умовний номер, присвоєний

пункту, що проводив обстеження колісної пари та монтаж букс. Висота цифр повинна бути 5 мм.

|

Під час повного обстеження колісної пари на лівий торець шийки осі наносять умовний номер колісних майстерень вагонного депо (1) та дату повного огляду (2) (рис. 10.6).

Рис. 10.6 Знаки і клейма, які наносять на торці осей колісних пар вагонів

Правим боком колісної пари та осі вважається бік, на торці шийки якого нанесені знаки і клейма під час виготовлення осі.

У колісних пар з торцевим кріпленням підшипників тарілчастою шайбою та болтами М20 при новому формуванні, ремонті з заміною елементів та повному обстеженні колісних пар, крім маркування на бирці, на стопорній шайбі правої шийки осі вибивають індивідуальний номер колісної пари, знак формування, умовний номер підприємства, яке формувало або проводило ремонт з заміною елементів, та дату (місяць та дві останні цифри року) проведення цих робіт.

На стопорній шайбі лівої шийки осі вибивають дату останнього повного обстеження колісної пари та умовний номер підприємства, яке проводило останнє повне обстеження колісної пари та повну ревізію букс. При цьому місяць на стопорній шайбі вибивають клеймами з арабськими цифрами замість римських.

Колісні пари, сформовані або відремонтовані на одних заводах або ремонтних пунктах та одержані для монтажу роликових букс іншими заводами або ремонтними пунктами, піддають огляду. При монтажі букс у таких колісних пар на лівому торці шийки осі наносять умовний номер пункту, який проводив монтаж букс, літеру “М” та дату монтажу. На бирці та стопорній шайбі замість дати та умовного номера пункту, який проводив повне обстеження колісної пари, необхідно наносити дату та місце монтажу букс (римськими цифрами-місяць, дві останні цифри року-арабськими цифрами), умовний номер пункту, який проводив монтаж букс, та поряд нього літеру “М”.

Бирку виготовляють з листової сталі марки 10КП товщиною 1-1,5 мм або оцинкованої сталі товщиною 0,8-1 мм. Бирку встановлюють на лівих верхніх болтах кріпильної кришки букси правої шийки осі.

Частину бирки, на якій вибито маркування, загинають на верхню площину приливку корпусу. Бирку, закріплену одним болтом, не загинають

На буксах, що мають експериментальні підшипники, мастило та інше, встановлюють за окремою вказівкою ЦВ, ЦЛ Укрзалізниці додаткові бирки, на які наносять відповідне маркування. Клейма на бирці і маркування на стопорних шайбах наносить слюсар 3-4 розряду, який пройшов спеціальне навчання і який має посвідчення на право повної ревізії букс, під контролем майстра ВТК або майстра колісного (роликового відділення) цеху депо чи ВКМ.

Ліві верхні болти кріпильних кришок і розташовані поруч болти оглядових кришок згідно з ТУ 24.05.816-82 зв'язуються між собою ув'язувальним дротом що проходить через отвори в головках болтів. Між болтами дріт ув'язується по формі цифри "8", а його кінці перекручуються два-три рази і пломбуються. Пломбуванню підлягають буксові вузли з обох кінців колісної пари на заводах-виготовлювачах, ВРЗ, ВКМ. Пломби повинні бути 3-АДІМ або 2-16 згідно з ГОСТ 18677-73. На пломбах з однієї сторони наноситься умовний номер заводу-виготовлювача, ВРЗ, ВКМ, з іншої – рік випуску чи ремонту (дві останні цифри) шрифтом ПО-5 згідно з ГОСТ 2930-62. Допускається використання пломб іншої конструкції з урахуванням вимог маркування та їхнього збереження протягом гарантійного строку.

Рис. 10.7 Бирки а-б для повного обстеження; в - для проміжної ревізії з обточуванням;

1-місяць, рік, номер (клеймо) пункту, що проводив повне обстеження колісної пари та монтаж букс; 2-ідивідуальний номер колісної пари; 3-знак О, місяць, рік та номер пункту, що проводив обточування колісної пари без демонтажу букс; 4 – код держави – власника колісної пари

У колісних пар з торцевим кріпленням підшипників тарілчастою шайбою та болтами М20 при новому формуванні, ремонті з заміною елементів та повному обстеженні колісних пар, крім маркування на бирці, на стопорній шайбі правої шийки осі вибивають номер осі, знак формування, умовний номер підприємства, яке формувало або ремонтувало з заміною елементів, та дату (місяць та дві останні цифри року) проведення цих робіт.

На стопорній шайбі лівої шийки осі вибивають дату останнього повного обстеження колісної пари та умовний номер підприємства, яке робило останнє повне обстеження колісної пари та повну ревізію букс (рисунок 7, б, г). При цьому місяць на стопорній шайбі вибивають клеймами з арабськими цифрами замість римських.

Колісні пари, сформовані або відремонтовані на одних заводах або ремонтних пунктах та одержані для монтажу роликових букс іншими заводами або ремонтними пунктами, піддають огляду. При монтажі букс у таких колісних пар на лівому торці шийки осі наносять умовний номер пункту, який робив монтаж букс, літеру “М” та дату монтажу. На бирці та стопорній шайбі замість дати та умовного номера пункту, який проводив повне обстеження колісної пари, необхідно наносити дату та місце монтажу букс (римськими цифрами-місяць, дві останні цифри року-арабськими цифрами), умовний номер пункту, який проводив монтаж букс, та поряд нього літеру “М”.

Бирку виготовляють з листової сталі марки 10КП товщиною 1-1,5 мм або оцинкованої сталі товщиною 0,8-1 мм. Бирку встановлюють на лівих верхніх болтах кріпильної кришки букси правої шийки осі.

Частину бирки, на якій вибито маркування, загинають на верхню площину приливку корпусу. Бирку, закріплену одним болтом, не загинають. Допускається виготовляти бирки по умовних штрихових лініях).

На буксах, що мають експериментальні підшипники, мастило та інше, встановлюють за окремою вказівкою ЦВ, ЦЛ Укрзалізниці додаткові бирки, на які наносять відповідне маркування. Клейма на бирці і маркування на стопорних шайбах наносить слюсар 3-4 розряду, який пройшов спеціальне навчання і який має посвідчення на право повної ревізії букс, під контролем майстра ВТК або майстра колісного (роликового відділення) цеху депо чи ВКМ.

10.2 Відстань між внутрішніми гранями коліс у ненавантаженої колісної пари має бути 1440 мм. Відхилення у бік збільшення і зменшення допускається до 3 мм. У локомотивів і вагонів, а також спеціального самохідного рухомого складу, що обертаються в поїздах із швидкістю більшою 120 км/год до 140 км/год, відхилення допускаються в бік збільшення не більше 3 мм і в бік зменшення – до 1 мм, за швидкостей до 120 км/год відхилення допускаються в бік збільшення і зменшення не більше 3 мм.

Дотримання цих розмірів забезпечує безпечне проходження колісною парою через хрестовину стрілочного переводу.

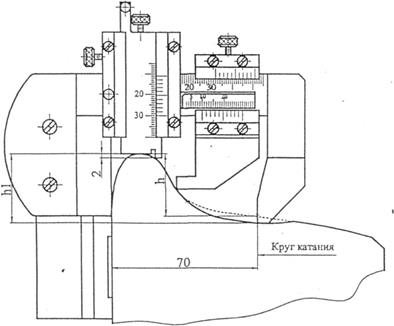

Вимірювання відстані між внутрішніми гранями ободів або бандажів колісних пар зображено на рис. 10.8.

Рис. 10.8 Вимірювання відстані між внутрішніми гранями ободів або бандажів колісних пар

10.3. Забороняється випускати в експлуатацію і допускати до руху в поїздах рухомий склад, включаючи спеціальний рухомий склад з тріщиною в будь-якій частині осі колісної пари чи тріщиною в ободі, диску і ступиці колеса, за наявності гострокінцевого накату на ділянці сполучення підрізаної частини гребеня колісної пари з його вершиною, а також при таких зношеннях і пошкодженнях колісних пар, які порушують нормальну взаємодію колії та рухомого складу:

а) за швидкостей руху понад 120 км/год. до 140 км/год.:

прокат по колу катання у локомотивів, моторвагонного рухомого складу, пасажирських вагонів - більше 5 мм;

товщина гребеня понад 33 мм або менша 28 мм у локомотивів при вимірюванні на відстані 20 мм від вершини гребеня при висоті гребеня З0 мм, а у рухомого складу з висотою гребеня 28 мм - при вимірюванні на відстані 18 мм від вершини гребеня;

при різниці товщини гребенів однієї колісної пари більше 4 мм;

б) за швидкостей руху до 120 км/год.:

прокат по колу катання у локомотивів, а також у моторвагонного рухомого складу та пасажирських вагонів у поїздах далекого сполучення - більше 7 мм, у моторвагонного і спеціального самохідного рухомого складу і пасажирських вагонів у поїздах місцевого і приміського сполучень - більше 8 мм, у вагонів рефрижераторного парку та вантажних вагонів - більше 9 мм;

товщина гребеня понад 33 мм або менша 25 мм у локомотивів при вимірюванні на відстані 20 мм від вершини гребеня при висоті гребеня З0 мм, а у рухомого складу з висотою гребеня 28 мм - при вимірюванні на відстані 18 мм від вершини гребеня;

при різниці товщини гребенів однієї колісної пари більше 4 мм;

в) вертикальний підріз гребеня висотою понад 18 мм, що вимірюється спеціальним шаблоном;

г) повзун (вибоїна) на поверхні катання у локомотивів, моторвагонного і спеціального рухомого складу, а також у тендерів паровозів і вагонів з роликовими буксовими підшипниками - понад 1 мм, а у тендерів і вагонів з підшипниками ковзання - понад 2 мм.

Якщо на шляху прямування у вагона, крім моторного вагона моторвагонного рухомого складу або тендера з роликовими буксовими підшипниками, виявлено повзун (вибоїну) глибиною понад 1 мм, але не більше 2 мм, дозволяється довести такий вагон (тендер) без відчеплення від поїзда (пасажирський - із швидкістю, не більшою 100 км/год., вантажний - не більшою 70 км/год.) до найближчого пункту технічного обслуговування, що має засоби для заміни колісних пар.

При величині повзуна у вагонів, крім моторного вагона моторвагонного рухомого складу, від 2 до 6 мм, у локомотива і моторного вагона моторвагонного рухомого складу, а також спеціального самохідного рухомого складу - від 1 до 2 мм допускається рух поїзда до найближчої станції із швидкістю 15 км/год., а при величині повзуна відповідно більше 6 до 12 мм і більше 2 до 4 мм - із швидкістю 10 км/год., де колісна пара має бути замінена. При повзуні понад 12 мм - у вагона і тендера, понад 4 мм - у локомотива і моторного вагона моторва-гонного рухомого складу дозволяється рух із швидкістю 10 км/год. за умови виключення можливості обертання колісної пари. Локомотив у цьому випадку має бути відчеплений від поїзда, гальмівні циліндри і тяговий електродвигун (група електродвигунів) пошкодженої колісної пари - вимкнені.

Коли вантажні вагони додаються до пасажирських поїздів, норми утримання колісних пар мають відповідати нормам, що встановлені для пасажирських поїздів.

Знос колісних пар по поверхні кочення називається прокатом. Прокат утворюється від взаємодії коліс з рейкою та гальмівною колодкою у процесі руху рухомого складу, гальмуванні і характеризується появою заглиблення на поверхні кочення.

Знос гребенів колісних пар залежить від наявності кривих ділянок колії, правильності установлення колісної пари відносно поздовжньої осі рами візка, будови візків, наявності на колії стрілочних переводів тощо.

Визначення прокату колісних пар локомотивів показано на рис. 10.9.

|

|

Рис. 10.9 Універсальний гребеневимірювач ГУ1, який застосовується у локомотивному господарстві.

Визначення прокату

n = hl – h, де: h – розмір висоти гребеня за кресленням;

hl – виміряна висота гребеня

У деяких випадках при інтенсивному зносі виникає так званий вертикальний підріз гребеня або гострий накат, коли робоча похила частина гребеня внаслідок ненормального зносу і деформації металу набуває майже вертикальної або гострої форми.

На рис. 10.10. показано визначення вертикального підрізу колісних пар.

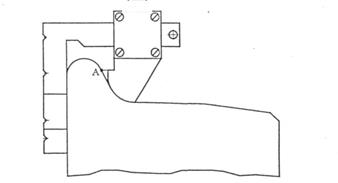

Рис. 10.10 Контроль вертикального підрізу гребеня.

Відсутність зазору у точці А не допускається.

На поверхні кочення колісних пар під час руху юзом через заклинювання з ряду причин утворюються повзуни (вибоїни). При експлуатації колісних пар з повзунами замість плавного перекочування виникають удари, що створюють шкідливу динамічну дію на верхню будову колії, яка може призвести до зламів рейок і розладнання рейкових скріплень, а також до руйнування вузлів і деталей рухомого складу, особливо підшипників кочення.

Величину повзуна визначають за допомогою абсолютного шаблона, як різницю розмірів у центрі повзуна і найменшої величини прокату на даному колесі.

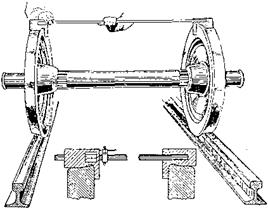

Колісні пари, що не задовольняють вимогам ПТЕ, викочуються з-під вагона і підлягають обточуванню на колісно-токарному верстаті.

Р О З Д І Л 11

ГАЛЬМОВЕ ОБЛАДНАННЯ І АВТОЗЧІПНИЙ ПРИСТРІЙ

11.1 Рухомий склад, в тому числі спеціальний самохідний рухомий склад, має бути обладнаний автоматичними гальмами, а пасажирські вагони і локомотиви, крім того, електропневматичними гальмами.

Автоматичні гальма рухомого складу, в тому числі спеціального самохідного рухомого складу, мають утримуватися у визначених Державною адміністрацією залізничного транспорту України нормах і мати керованість і надійність дії у різних умовах експлуатації, забезпечувати плавність гальмування, а також зупинку поїзда за роз’єднання або розриву повітропровідної магістралі та за умови відкриття стоп-крана (крана екстреного гальмування).

Автоматичні і електропневматичні гальма рухомого складу, в тому числі спеціального самохідного рухомого складу, мають забезпечувати гальмове натиснення, що гарантує зупинку поїзда за екстреного гальмування на відстані, не більшій гальмової путі, визначеної згідно з розрахунками, затвердженими Державною адміністрацією залізничного транспорту України.

11.2 Автоматичні гальма мають забезпечувати можливість застосування різних режимів гальмування залежно від завантаженості вагонів, довжини состава і профілю колії.

Стоп-крани в пасажирських вагонах і моторвагонному рухомому складі встановлюються в тамбурах, всередині вагонів і пломбуються.

У спеціальному самохідному рухомому складі при потребі встановлюються стоп-крани або інші пристрої для екстреного гальмування.

Обладнання автоматичними гальмами локомотивів і вагонів є заходом, що забезпечує підвищення безпеки руху та збільшення пропускної спроможності залізничних ліній.

Автогальма дозволяють підвищити швидкість руху, збільшити вагові норми поїзда і, головне, дають можливість машиністу упевнено вести поїзд з дотриманням графіка руху.

Вантажні поїзди обладнуються пневматичними гальмами, пасажирські - додатково електропневматичними.

Електропневматичне гальмо являє собою гальмо, у якому гальмівні колодки приводяться у дію стисненим повітрям, як і у звичайному пневматичному гальмі, а управління повітророзподільниками здійснюється електричним приладом за допомогою електричного струму, що підводиться до них по дротах.

Електропневматичне гальмо, поряд із звичайним пневматичним обладнанням, має електричне обладнання (джерела живлення електроенергією на локомотиві, електрична поїзна магістраль, електричні прилади, що впливають на повітророзподільники).

Електричний струм проходить по усьому поїзду та забезпечує одночасне спрацьовування повітророзподільників.

Одночасність дії гальмових приладів в усьому поїзді дозволяє значно прискорити процес гальмування та відпускання, скоротити гальмівний шлях та реально поліпшити плавність руху поїзда і керованість гальма незалежно від його довжини.

На електрифікованих дільницях застосовується електричне гальмування у вигляді реостатного і рекуперативного гальмування. При реостатному гальмуванні гальмівна сила утворюється за рахунок переведення електроенергії, що виробляється тяговими двигунами під час перетворення їх в електричні генератори, у теплову, включенням двигунів на реостати.

При рекуперативному гальмуванні електроенергія, що виробляється тяговими двигунами, перетвореними в генератор, передається у контактну мережу. Гальмівна сила, що утворюється при цьому, дозволяє надійно вести поїзд з необхідною швидкістю на затяжних спусках, що зменшує знос гальмівних колодок та усуває нагрівання бандажних коліс, а головне підвищує безпеку руху.

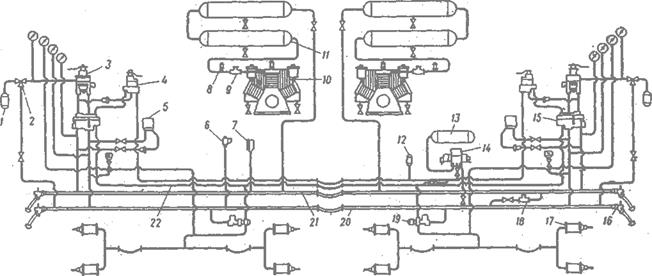

Автоматичне пневматичне гальмо складається із таких основних частин (рис. 11.1): компресора з приводом від електродвигуна, головного резервуара, де міститься стиснене повітря, що накачується компресором, напірної повітропровідної труби, крана машиніста для управління автоматичними гальмами та підтримання зарядного тиску у гальмівній магістралі, поїзного (магістрального) повітропроводу, гальмівних циліндрів, запасних резервуарів для запасу стисненого повітря, що є при кожному гальмівному циліндрі вагона, повітророзподільника (трійчастий клапан або швидкодіючий трійчастий клапан). Тиск стисненого повітря у головному резервуарі, магістралі та гальмівному циліндрі локомотива указується спеціальними манометрами, що установлені в кабіні машиніста.

Щоб підготувати автогальмо до роботи, гальмівну магістраль та запасні резервуари наповнюють стисненим повітрям (заряджають) із головного резервуара через кран машиніста.

Повітророзподільник під час зарядження з’єднує гальмівний циліндр з атмосферою, а запасний резервуар - з гальмівною магістраллю. Коли тиск стисненого повітря у магістралі та запасних резервуарах досягає необхідного, в залежності від режимів ведення поїзда та завантаження, автогальма вважаються підготовленими до дії (зарядженими).

Рис. 11.1 Схема гальмоівого обладнання електровоза ВЛ8:

1 – зрівнювальний резервуар (20 л); 2 – триходовий кран № Е-195; 3 – кран машиніста № 394 (395); 4 – кран допоміжного гальма локомотива № 254; 5 – електропневматичний клапан автостопа ЕПК-150; 6 –пневматичний вимикач управління ПВУ-2; 7 - регулятор тиску АК-11Б; 8 – запобіжний клапан № Е-216; 9 – зворотний клапан № Е-155; 10 – компресор КТ6Ел; 11 – головний резервуар (360 л); 12 – резервуар (7 л); 13 – запасний резервуар (78 л); 14 – повітророзподільник № 270 (483); 15 – пристрій блокування гальм № 367; 16 – кінцьовий кран № 190; 17 – гальмівний циліндр № 510; 18 – зворотний клапан № Е-175; 19 – електроблокувальний клапан № КЕ-44 (Е-104Б); 20 – гальмівна магістраль; 21 – живильна магістраль; 22 – магістраль допоміжного гальма.

Для гальмування потрібно знизити тиск стисненого повітря у гальмівній магістралі. Це зниження робиться також через кран машиніста. При цьому головний резервуар роз’єднується з магістраллю, а повітророзподільник з’єднує гальмівний циліндр з запасним резервуаром та роз’єднує гальмівний циліндр з атмосферою. Стиснене повітря, що надходить із запасного резервуара, тисне на поршень гальмівного циліндра і змушує його переміщуватися.

Поршневий шток, з’єднаний з важільною передачею, яка притискує гальмівні колодки до поверхні кочення коліс і тим самим здійснює гальмування.

Для відпускання гальм (розгальмовування) потрібно підняти тиск стисненого повітря у магістралі, що досягається краном машиніста, який знову з’єднує головний резервуар з гальмівною магістраллю.

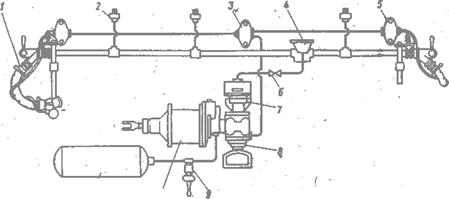

Схема обладнання пасажирського вагона електропневматичним гальмом наведена на рис. 11.2.

|

Рис. 11.2 Схема обладнання пасажирського вагона електропневматичним гальмом:

1 – кінцьовий кран № 190 з рукавом № 369А; 2 – кран екстреного гальмування (стоп-кран) № 163; 3 – коробка затискачів № 316-8; 4 – трійник (пилоловка) № 578; 5 – коробка затискачів № 317-8; 6 - роз’єднувальний кран № 372; 7 – повітророзподільник № 292; 8 – електроповітророзподільник № 305; 9 – випускний клапан № 31; 10 – гальмівний циліндр № 188Б; 11 – запасний резервуар (78 л).

11.3 Локомотиви, пасажирські вагони і моторвагонний і спеціальний самохідний рухомий склад обладнуються ручними гальмами. Частина вантажних вагонів за нормами Державної адміністрації залізничного транспорту України обладнується перехідною площадкою зі стоп-краном та ручним гальмом.

Ручні гальма рухомого складу, у тому числі спеціального самохідного рухомого складу, мають утримуватися відповідно до встановлених норм і забезпечувати розрахункове гальмове натиснення, яке визначене Державною адміністрацією залізничного транспорту України.

11.4 Усі частини важелевої гальмової передачі, роз’єднання або пошкодження яких може викликати вихід із габариту чи падіння на колію, мають забезпечуватися запобіжними пристроями.

Усі локомотиви, моторвагонний рухомий склад і пасажирські вагони, а також спеціальний самохідний рухомий склад обладнуються ручними гальмами.

Ручні гальма застосовуються під час маневрової роботи для утримування вагонів на уклоні, а також як допоміжні (резервні) гальмівні засоби на випадок пошкодження автогальм.

Усі частини важільної передачі гальм у рухомому складі, які можуть викликати вихід їх із габариту або падіння на колію, мають запобіжні пристрої, що складаються із скоб та інших пристроїв. Справний стан та інше укріплення запобіжних пристроїв гарантують від падіння або опускання на колію деталей важільної передачі (триангелів, важелів тощо) у випадку роз’єднання або обриву.

11.5. Рухомий склад, у тому числі спеціальний рухомий склад має бути обладнаний автозчепом.

Висота осі автозчепа над рівнем верху головок рейок має бути:

у локомотивів, пасажирських та вантажних порожніх вагонів - не більшою 1080 мм, у спеціального рухомого складу в порожньому стані не більше 1080 мм, у завантаженому - не менше 980 мм;

у локомотивів і пасажирських вагонів з людьми - не меншою 980 мм;

у вантажних вагонів (навантажених) - не меншою 950 мм.

Для рухомого складу, що випускається з ремонту, висота осі автозчепа над рівнем верху головок рейок визначається Державною адміністрацією залізничного транспорту України і має забезпечувати дотримання зазначених норм в експлуатації (за найбільших зношувань і навантажень).

Різниця у висоті між поздовжніми осями автозчепів допускається не більшою:

у вантажному поїзді - 100 мм;

між локомотивом і першим навантаженим вагоном вантажного поїзда - 110 мм між локомотивом і рухомими одиницями спеціального рухомого складу - 100 мм;

в пасажирському поїзді, що рухається із швидкістю до 120 км/год., - 70 мм;

те ж саме, із швидкістю 121-140 км/год., - 50 мм;

між локомотивом і першим вагоном пасажирського поїзда - 100 мм.

Автозчеп пасажирських вагонів, довгобазних вантажних вагонів (восьмивісних суцільнометалевих, двоярусних платформ для перевезення автомобілів, платформ для перевезення лісу в хлистах, платформ-контейнеровозів, цистерн для перевезення небезпечних вантажів та інших), вантажопідіймальних кранів та їх підстрілових платформ, пасажирських локомотивів, електро- і дизель-поїздів повинен мати обмежувачі вертикальних переміщень.

11.6. Відповідальним за технічний стан автозчепних пристроїв і правильне зчеплення вагонів у составі поїзда є оглядач вагонів, який виконував технічне обслуговування состава поїзда перед відправленням.

Відповідальним за правильне зчеплення вагонів у поїзді на станціях, де відсутні оглядачі вагонів, а також при маневровій роботі є керівник маневрів.

За правильне зчеплення локомотива або спеціального самохідного рухомого складу, що використовується в якості локомотива, відповідно з першим вагоном поїзда або другим спеціальним рухомим складом відповідальним є машиніст локомотива або спеціального самохідного рухомого складу, що використовується в якості локомотива. Відчеплення поїзного локомотива від состава і причеплення до состава (в тому числі роз'єднання, з'єднання і підвішування гальмових рукавів, відкриття і закриття кінцевих кранів) повинні проводитись працівниками локомотивної бригади.

Відчеплення поїзного локомотива від пасажирського состава, обладнаного електричним опаленням, проводиться працівником локомотивної бригади тільки після роз'єднання поїзним електромеханіком високовольтних міжвагонних електричних з'єднань. Роз'єднання електричних кіл опалення проводиться після опущення струмоприймача.

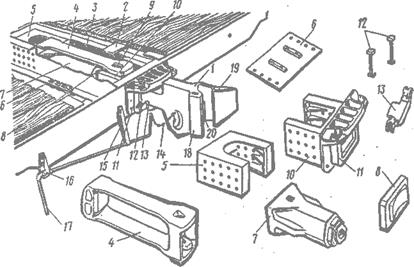

Рухомий склад залізниць України обладнаний автозчепом СА-3. Автозчеп СА-3 (рис. 11.3) – це ударно-тяговий зчіпний прилад, який працює на розтягнення і стиснення. Таке поєднання роботи дозволяє обходитися без бокових буферів у вантажних вагонах.

З’єднання приладів автозчепу здійснюється автоматично при натисканні, розчеплення досягається поворотом важеля розчепного привода.

Рис. 11.3 Автозчіпний пристрій:

1 – голова автозчепу; 2 – обмежувальна планка; 3 – запобіжна планка; 4 – тяговий хомут; 5 - об’єднаний задній упорний косинець; 6 – підтримуюча планка; 7 – поглинаючий апарат; 8 – упорна плита; 9 – клин тягового хомута; 10 - об’єднаний передній упорний косинець; 11 – розетка; 12 – маятникова підвіска; 13 – центрувальна балочка; 14 – ланцюг розчепного важеля; 15 – державка; 16 – кронштейн; 17 – розчепний важіль; 18 – малий зуб; 19 – великий зуб автозчепу; 20 – замок.

Р О З Д І Л 12