2.5. Сварка порошковой проволокой

Лабораторная работа № 1.

Дуговая сварка плавлением: ручная, автоматическая и механизированная

Цель работы

Изучить свойства электрической сварочной дуги, ознакомиться с основными видами электрической дуговой сварки открытой дугой.

Ознакомиться с устройством и принципом работы оборудования для сварки на постоянном и переменном токе.

Исследовать внешние характеристики источников сварочного тока.

Ознакомиться с процессами дуговой сварки, которые демонстрирует мастер производственного обучения.

Ознакомиться с устройством и принципом работы сварочного автомата и полуавтомата.

1.1. Оборудование сварочных постов

Комплект оборудования, технологически связанного между собой для выполнения сварочных работ тем или иным способом (ручной, механизированной или автоматической), называют сварочным постом или сварочной установкой.

В состав сварочного поста или установки в зависимости от необходимости (или возможности) входят:

а) основное сварочное оборудование, к которому относят источники питания дуги сварочным током, сварочные автоматы или полуавтоматы, а также приборы (аппараты) для управления, контроля и регулирования процесса сварки;

б) механическое вспомогательное сварочное оборудование, служащее либо для крепления на нем и перемещения сварочных автоматов и полуавтоматов (тележек различных типов), либо для манипулирования расположенным на нем свариваемым изделием в процессе сварки (кантователи, манипуляторы и т.п.);

в) инструмент и приспособления сварщика: сварочные провода, электрододержатель, зубило и молоток слесарные или комбинированный молоток-зубило, щетки волосяная и стальная, совок, щиток или шлем-маска, личное клеймо сварщика, контейнеры (сумка) для электродов и огарков, спецодежда сварщика.

Сварочные посты могут быть стационарными или передвижными.

Стационарный сварочный пост для ручной сварки, например, - это участок производственной площади, снабженный источником питания дуги, КИПом, приспособлениями и инструментом.

1.2. Основы теории электрической дуговой сварки.

Тепловая энергия сварочной дуги

Основным источником тепла при дуговой сварке плавлением является электрический дуговой разряд.

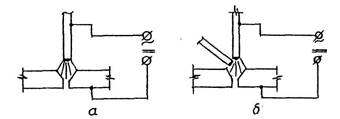

Электрическая дуговая сварка может выполняться плавящимся (металлическим) и неплавящимся (угольным, вольфрамовым) электродами. Металлический плавящийся электрод служит проводником электрического тока (рис. 1.1,а) и одновременно выполняет роль присадочного материала. Неплавящийся электрод служит лишь проводником сварочного тока (рис. 1.1, б), присадочная проволока, при необходимости, вводится в зону сварочной дуги.

|

|

Рис. 1.1. Схемы сварки:

а - плавящимся электродом; б - неплавящимся электродом.

Электрическая сварочная дуга представляет собой длительный самостоятельный разряд электричества в атмосфере газов и паров металла между двумя электродами, проводящими большой ток – (5-4000) А – при относительно низком напряжении – (10-60) В. Электрическая сварочная дуга является концентрированным источником тепловой и световой энергии.

Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе её горения. Процесс зажигания дуги включает три этапа: короткое замыкание электрода на заготовку, отвод электрода на расстояние 3-6 мм и возникновение устойчивого дугового разряда. Короткое замыкание (рис.1.2,а) выполняется для разогрева торца электрода 1 и заготовки 2 в зоне контакта с электродом. После отвода электрода (рис.1.2,б) с его разогретого торца (катод) под действием электрического поля начинается термоэлектронная эмиссия электронов 3. Столкновение быстродвижущихся по направлению к аноду электронов с молекулами газов и паров металла приводит к их ионизации 4. По мере разогрева столба дуги и повышения кинетической энергии атомов и молекул происходит дополнительная ионизация за счет их соударения. В результате дуговой промежуток становится электропроводным, и через него происходит разряд электричества. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда (рис. 1.2, в).

|

|

Рис. 1.2. Схема процесса зажигания дуги

Температура столба дуги 6 зависит от материала электрода и состава газов в дуге, а температура катодного 5 и анодного 7 пятен приближается к температуре кипения металла электродов. Эти температуры для дуги покрытого стального электрода составляют соответственно ~ 3300 и ~ 3900 °С. Температура столба дуги 6000-7000 °С. При этом в анодной области дуги, как правило, выделяется значительно больше тепловой энергии, чем в катодной.

Электрическая сварочная дуга переменного тока промышленной частоты (f = 50 Гц) горит неустойчиво. Она возбуждается и гаснет 100 раз в секунду.

Устойчивость горения сварочной дуги переменного тока зависит от интенсивности повторного зажигания дуги в каждом полупериоде. Интенсивность повторного зажигания дуги определяется степенью ионизации газов в дуговом промежутке. При недостаточной степени ионизации газовой среды повторное возбуждение дуги происходит при повышенном напряжении, называемом напряжением зажигания дуги.

В процессе сварки электроды нагреваются двумя источниками: тепловой энергией сварочной дуги и теплом, выделяющимся при протекании сварочного тока по вылету электрода.

При горении сварочной дуги тепло в электрод вводится через катодное пятно нагрева. Установлено, что тепловая энергия сварочной дуги нагревает электрод с торца по длине не более 10 мм.

|

|

Рис. 1.3 - Вылет электрода:

а- - при ручной сварке;б - при автоматической сварке под слоем флюса

Тепловая энергия, выделяющаяся в соответствии с законом Джоуля-Ленца, нагревает электрод по длине вылета (рис. 1.3) и способствует ускорению плавления электрода. Количество тепловой энергии (Дж), выделяемое на вылете электрода, зависит от плотности сварочного тока, длины вылета и удельного сопротивления металлического стержня электрода.

Производительность дуговой сварки определяется количеством наплавленного металла в единицу времени (г/ч) и зависит от сварочного тока Iсв и коэффициента наплавки.

G = α н · Iсв , (1.4)

где α н - коэффициент наплавки, г/А·ч.

Коэффициент наплавки α н характеризует количество наплавленного металла электрода на поверхность детали под действием тока в 1 А за единицу времени. Величина коэффициента наплавки зависит от многих факторов: силы сварочного тока, марки электрода, положения сварочного шва в пространстве и др.

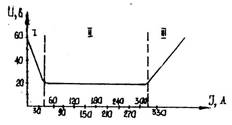

Электрическая дуга является проводником тока и в то же время нелинейным элементом цепи, так как у нее постоянно меняются длина, сопротивление, напряжение и ток. Зависимость напряжения дуги от силы сварочного тока называется статической (вольтамперной) характеристикой дуги (рис. 1.4).

|

|

Рис. 1.4 - Статическая (вольтамперная) характеристика дуги

При малых значениях тока (область I) характеристика дуги падающая, при средних значениях тока (при ручной и автоматической сварке под флюсом) напряжение не зависит от силы тока и характеристика будет жесткой (область ІІ). При больших значениях тока (при сварке в защитных газах и под флюсом) характеристика дуги будет возрастающей (область ІІІ). Из характеристики дуги видно, что для её зажигания, когда токи малы, нужно повышенное напряжение в 40 - 60 В. При горении дуги напряжение должно упасть примерно до 20 - 30 В (дуга длиной 4 мм при стальном электроде с тонким покрытием). При больших плотностях тока напряжения должны соответственно расти.

1.3. Источники сварочного тока

Электрическая дуговая сварка плавлением может выполняться на постоянном и переменном токах.

Для сварки на постоянном токе применяются сварочные преобразователи, сварочные агрегаты и сварочные выпрямители.

Сварочные преобразователи имеют электрический привод (электродвигатель переменного тока), сварочные агрегаты работают от двигателя внутреннего сгорания (независимый привод).

|

|

|

|

|

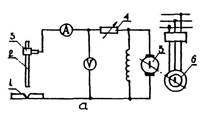

Для сварки на переменном токе применяют сварочные трансформаторы. На рис. 1.5 показаны принципиальные схемы сварки с применением различных источников сварочного тока.

Рис. 1.5 Принципиальные схемы сварки

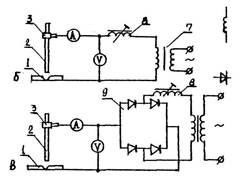

Источники сварочного тока характеризуются зависимостью напряжения на выходных клеммах от силы сварочного тока, которая называется внешней характеристикой источника питания. Внешние характеристики источников питания дуги (рис.1.6) могут быть крутопадающими, пологопадающими, жесткими и возрастающими.

|

|

Рис. 1.6. Основные типы внешних характеристик:

1 - крутопадающая; 2 - пологопадающая; 3 - жесткая; 4 – возрастающая

Для ручной дуговой сварки применяют источники с крутопадающей характеристикой. Электрическая дуговая автоматическая сварка может производиться от источников с пологопадающей или жесткой характеристикой. Сварочные выпрямители могут иметь управляемую характеристику (падающую и жесткую); такие выпрямители применяются для сварки в среде углекислого и инертных газов.

При сварке постоянным и выпрямленным током обеспечивается высокая стабильность горения сварочной дуги, поэтому она применима для сварки высоколегированных сталей, чугуна и алюминиевых сплавов. Постоянный и выпрямленный токи применимы также для электрической дуговой сварки металлов плавящимися электродами в среде защитных газов.

Основным недостатком сварки постоянным током является меньший по сравнению со сваркой переменным током КПД установки. Сварочный генератор постоянного тока, вырабатывающий сварочный ток, необходимо приводить в движение электрическим двигателем переменного тока (сварочные преобразователи) или внутреннего сгорания (сварочные агрегаты). В обоих случаях будут потери на трение движущихся деталей и потери в обмотках электрических двигателей.

Оборудование для сварки постоянным током конструктивно сложней.

При сварке переменным током применяются сварочные трансформаторы, понижающие напряжение тока промышленной сети.

Сварка переменным током более экономична по сравнению со сваркой постоянным током, потому что КПД трансформатора больше. Это объясняется отсутствием потерь на трение и меньшими электрическими потерями в обмотках машины.

Недостаток сварки переменным током - неустойчивое горение сварочной дуги, поэтому необходима её хорошая стабилизация.

Учитывая недостаточную стабилизацию горения дуги, сварка переменным током не рекомендуется для высоколегированных сталей, чугуна и алюминиевых сплавов. Переменный ток также не применяется для электрической дуговой сварки плавящимися электродами в среде защитных газов.

1.3.1 Основные требования к источникам питания сварочной дуги

К источникам питания предъявляются следующие требования:

1. Внешняя характеристика источника питания должна соответствовать статической (вольтамперной) характеристике дуги.

2. Напряжение холостого хода должно быть достаточным для легкого зажигания дуги, но не превышающим нормы техники безопасности. Величина напряжения холостого хода зависит от конструкции и назначения сварочного агрегата и составляет (60 ÷ 80) В.

3. Источник должен обладать хорошими динамическими свойствами. С увеличением длины дуги рабочее напряжение должно быстро возрастать, а с уменьшением - быстро падать. Время восстановления рабочего напряжения при коротком замыкании от 0 до 30 В не должно превышать 0,05 с, а по требованиям минимального разбрызгивания металла - 0,01-0,02 с.

4. Ток короткого замыкания не должен быть чрезмерно велик во избежание перегрева электрода, оплавления покрытия и разбрызгивания металла, но не должен быть и слишком мал, чтобы не затруднять повторное зажигание дуги. Поэтому для источников сварочного тока принято следующее соотношение между током короткого замыкания и рабочим током:

(1.5)

(1.5)

5. Мощность источника сварочного тока должна быть достаточной для выполнения сварочных работ соответствующим способом.

6. Источник должен иметь устройство для плавного регулирования силы тока.

1.3.2 Источники питания сварочной дуги переменным током

Существуют два основных принципа построения сварочных трансформаторов:

1) с нормальном магнитным рассеянием и дополнительным индуктивным сопротивлением (дросселем);

2) с искусственно увеличенным магнитным рассеянием.

Трансформаторы первой группы бывают двух основных типов:

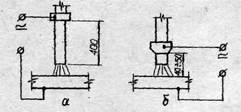

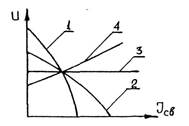

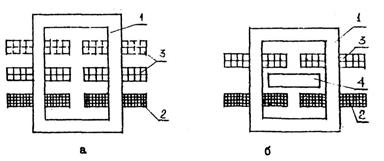

а) в двухкорпусном исполнении с отдельным дросселем (рис.1.7,а), между обмотками трансформатора 5, 6 и дросселя 1 имеется только электрическая связь, а величина сварочного тока изменяется путем изменения воздушного зазора 7 между магнитопроводом дросселя 3 и подвижной его обмоткой 2.

б) в однокорпусном исполнении (рис. 1.7,б) между обмотками трансформатора и дросселя существуют как электрическая, так и магнитная связь; трансформаторы этого типа экономичней и удобней в эксплуатации.

|

|

Рис. 1.7.Сваренные трансформаторы первой группы:

1 - обмотка дросселя; 2 - подвижный сердечник дросселя ; 3 - магнитопровод дросселя; 4- магнитопровод трансформатора; 5,6- первичная и вторичная обмотки; 7 – воздушный зазор

Примером двухкорпусных трансформаторов могут служить СТЭ-24У, СТЭ-34У (созданные еще в 30-х годах XX в.), однокорпусных – СТН-500, ТСД-500-1, ТСД-1000-4 и др., а также современные ТД-102, ТД-306, ТДМ-317, ТДМ-401-1.

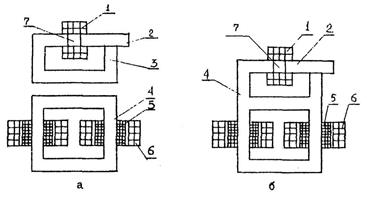

В трансформаторах второй группы (в однокорпусном исполнении) необходимые внешние характеристики создаются за счет реактивного сопротивления трансформатора. Это достигается за счет принудительного изменения расстояния между первичной 2 (рис. 1.8,а) и вторичной 3 обмотками или за счет изменения величины рассеяния магнитосиловых линий при помощи магнитного подвижного шунта 4 (рис. 1.8,б), вводимого в зазор между удаленными друг от друга обмотками 2 и 3.

|

|

Рис. 1.8. Сварочные трансформаторы второй группы: I - магнитопровод трансформатора; 2,3 - первичная и вторичная обмотки; 4 - подвижный магнитный шунт

В настоящее время наибольшее распространение получили сварочные трансформаторы с подвижными обмотками (рис. 1.8,а) типа ТС, ТСК, ТД и ТДМ (ТС-300, ТС-500, ТСК-300, ТСК-500, ТД-102, ТД-306, ТДМ-317).

Примером трансформаторов с неподвижными первичными или вторичными обмотками и подвижными магнитными шунтами. Служат сварочные трансформаторы типа ОСТА и СТШ (СТШ-300, СТШ-500 и др.).

1.3.4. Сварочные генераторы

Применяемые в качестве источников питания дуги постоянным током сварочные генераторы, которые разделяют на три основные группы:

-с независимым питанием намагничивающей обмотки и последовательной размагничивающей или подмагничивающей обмоткой;

-с питанием намагничивающей обмотки от дополнительной щетки (с самовозбуждением) и последовательной размагничивающей или подмагничивающей обмоткой;

-с размагничивающим действием реакции якоря (расщепленными полюсами) и самовозбуждением.

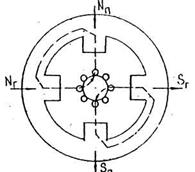

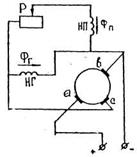

Достаточно широко применяются генераторы с размагничивающим действием реакции якоря (расщепленными полюсами). У этих генераторов падающие характеристики получаются в результате размагничивающего действия магнитного потока обмотки якоря (реакция якоря). Генератор (рис. 1.9) имеет четыре полюса и три группы щеток на коллекторе.

Рис. 1.9. Схема генератора с расщепленными полюсами

Каждую пару одноименных полюсов можно считать одним полюсом, но расщепленным на два. Вертикально расположенные полюсы Nп и Sп называются поперечными, а горизонтальные Nг и Sг - главными. Главные полюсы имеют вырезы и всегда работают при полном магнитном насыщении, т.е. магнитный поток их при всех нагрузках остается неизменным. Магнитный поток полюсов, создаваемый обмотками Nп и Nг, условно можно разделить на два потока Фг и Фп, замыкающиеся через разные пары полюсов. Один магнитный поток идет от Nп и Sп, а второй - от Nг и Sг. ЭДС зависит от интенсивности этих потоков.

При холостом ходе тока в якоре нет, магнитный поток Фг также отсутствует, поэтому Фп имеет наибольшую величину, а генератор - наибольшее напряжение. При нагрузке ток, проходящий через обмотку якоря Nг, создает магнитный поток Фг (пунктиром ), который совпадает с потоком Nг- Sг главных полюсов и увеличивает его, а поток якоря, направленный против потока Nп-Sп, ослабляет его. В момент короткого замыкания магнитный поток якоря имеет наибольшую величину и уменьшает результирующий поток до нуля, значит и ЭДС генератора будет равна нулю.

Промышленность выпускает преобразователи ПС-300М, ПГ-300M-I, ПС-300Т, ПСО-300-2, ПД-305, ПСГ-500-1 с генераторами СГ-300М; СГ-300М-1, СГ-300Т, ГСО-300, ГД-317, ГСГ-500-1.

1.4. Сущность ручной дуговой сварки

Для ручной дуговой сварки применяют металлические электроды, состоящие из металлического стержня 8 и покрытия 9 (рис.1.11). Плавление электрода и свариваемого металла в процессе сварки осуществляется теплом электрической дуги, горящей между электродом и свариваемым металлом. Электродный металл в виде капель переходит в жидкую металлическую ванну, называемую сварочной, которая после удаления дуги кристаллизуется, образуя сварной шов (рис.1.10).

Покрытие электрода выполняет следующие функции:

1. Защищает расплавленный металл сварочной ванны от влияния азота, кислорода и водорода воздуха. Из газообразных материалов покрытия над жидким металлом образуется локальная атмосфера 6, которая препятствует контакту жидкого металла с азотом, кислородом и водородом. Оседая на шов, они со шлаком ванны образуют легко отслаивающуюся шлаковую корку 3.

2. Легирует, т.е. вводит в металл шва химические элементы (например кремний, марганец, хром и т.д.), чтобы придать ему необходимые химический состав и механические свойства (прочность, вязкость, твердость и т.д.), а также для компенсации выгорающих элементов.

Рис. 1.10. Схема процесса ручной дуговой сварки:

1 – основной металл; 2 – металл сварного шва; 3- шлаковая корка; 4- сварочная ванна жидкого металла; 5- шлаковая ванна; 6- газовая защитная атмосфера; 7- сварочная дуга; 8- металлический стержень электрода; 9-покрытие электрода; 10- капли расплавленного металла; v св - направление движения электрода вдоль свариваемых кромок; v п - направление движения электрода вниз вдоль своей оси

3. Раскисляет расплавленный металл сварочной ванны, т.е. удаляет кислород из жидкого металла. Окислы металлов, остающиеся в металле шва, снижают его механические свойства.

4. Рафинирует расплавленный металл сварочной ванны, т.е. очищает его от серы и фосфора. Повышенное содержание серы и фосфора в металле шва ухудшает его механические свойства.

Покрытие состоит из порошкообразных материалов, сцементированных, чаще всего, жидким стеклом (калиевым, натриевым или бакелитовым лаком). В покрытие входят стабилизирующие, шлакообразущие, газообразующие, раскисляющие, легирующие и другие вещества. Покрытия бывают: кислые, основные, рутиловые, газозащитные и смешанные.

1.5. Техника ручной дуговой сварки

Ручная дуговая сварка широко применяется при изготовлении металлоконструкций, а также для сварки самых различных металлов и сплавов толщиной от 2 до 100 мм. Особенно ручная сварка удобна и выгодна при выполнении коротких швов и швов криволинейной формы в любом пространственном положении, а также при наложении швов в труднодоступных местах. Ручная дуговая сварка обеспечивает хорошее качество сварных соединений. Недостатком ручной дуговой сварки является ее малая производительность по сравнению с автоматическими и механизированными способами.

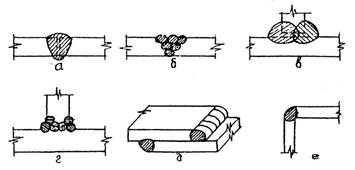

Применяемые при сварке сварные соединения подразделяются на четыре вида: стыковые (рис. 1.11, а, б), тавровые (рис.1.11,в,г), нахлесточные (рис. 1.11, д) и угловые (рис. 1.11,е).

|

|

Рис. 1.11. Типы сварных соединений:

а, б - стыковые; в, г - тавровые; д - нахлесточное; е - угловое

Перед сваркой кромки свариваемых деталей тщательно подготавливают: зачищают поверхности до металлического блеска, соединяют детали друг с другом прихватками - короткими швами, служащими для сборки деталей под сварку.

Кромки свариваемых деталей, начиная с 3 мм и выше, подвергаются специальной операции, которая называется разделкой кромок. Эта технологическая операция предшествует сварке. При разделке кромок снимается часть металла посредством строгания, фрезерования или кислородной резки с приданием им заданной формы для последующего заполнения ее присадочным металлом в один или несколько проходов. На рис. 1.11 представлены сварные соединения:

- а, в, д, е, выполненные без разделки кромок,

- б, г - с разделкой кромок.

Положение, в котором выполняется сварка, может быть нижнее, горизонтальное, потолочное, вертикальное, «в лодочку», полувертикальное, полугоризонтальное, полупотолочное.

При движении электрода вниз вдоль своей оси (подача электрода) и оси будущего шва наплавляется ниточный валик, а при дополнительном движении электрода вдоль оси шва с поперечными колебаниями - широкий" валик.

Ручная дуговая сварка углеродистых и низколегированных сталей в нижнем положении осуществляется на следующих рекомендуемых режимах (табл. 1.1).

Таблица 1.1

| Толщина металла, мм | 1-2 | 2-5 | 5-10 | >10 |

| Диаметр стержня электрода, мм | 1,5-2 | 3-4 | 4-6 | >6 |

| Сила тока, А | 45-65 | 80-100 | 130-150 | 210-240 |

Ручная дуговая сварка низкоуглеродистых и низколегированных сталей, широко применяемых в строительстве, выполняется электродами типа Э42 (Э - электрод; 42 - гарантированное временное сопротивление разрыву наплавленного металла, кгс/мм2), Э42А (A- означает повышенную вязкость и пластичность металла шва), Э46,Э46А, Э50, Э50А.

2. Основы автоматической и механизированной дуговой сварки

2.1. Основы автоматической сварки под флюсом и механизированных способов сварки.

Процесс автоматической сварки под слоем флюса принципиально отличается от сварки открытой дугой.

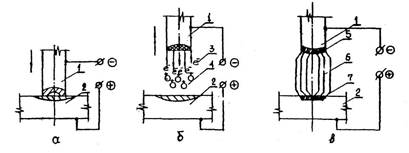

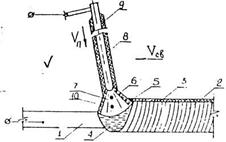

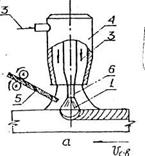

При автоматической сварке под слоем флюса (рис. 2.1.) дуга 6, горящая между электродной проволокой 10 и изделием, находится под слоем флюса 4. Флюс обеспечивает защиту расплавленного металла от воздуха, стабилизирует горение дуги, обеспечивает условия для удаления газов и неметаллических примесей из сварного шва, а также производит легирование наплавленного металла. Флюс 4, расплавляясь, образует на поверхности жидкого металла 5 слой жидкого шлака 8. Дуга 6 горит в атмосфере 7, состоящей из паров металла, газов и продуктов химических реакций в сварочной ванне. Электродная проволока 10 подается правильно-подающим механизмом 11 (Vп - скорость подачи проволоки). Сварочный ток Iсв от источника питания через мундштук 9 подводится к электродной проволоке 10. По мере перемещения происходит кристаллизация сварочной ванны и образуется шов 2, который соединяет в одно целое свариваемые детали, а расплавленный шлак при остывании образует шлаковую корку 3.

Главным условием устойчивого горения сварочной дуги является равенство скорости плавления сварочной проволоки Vпл и скорости ее подачи в зону дуги Vп. При сварке непрерывно нарушается равенство Vпл=Vп в связи с колебаниями напряжения в сети, изменением длины дуги lд из-за неровностей металла, пробуксовывания проволоки в подающих роликах и т.п.

Рис.2.1. Схема процесса автоматической сварки под флюсом:

1 – изделие; 2 - шов; 3 – шлаковая корка; 4 – флюс; 5 – сварочная ванна жидкого металла; 6 – дуга; 7 – газовая атмосфера; 8 – оболочка из жидкого шлака; 9 – токоподводящий мундштук; 10 – электродная проволока; 11 – ролики подающего механизма.

Основным узлом сварочных автоматов и полуавтоматов является сварочная головка. По принципу работы (способу восстановления равенства Vпл=Vп) различают сварочные головки с постоянной и регулируемой (переменной) скоростью подачи проволоки.

2.2. Оборудование для автоматической сварки под слоем флюса

Для автоматической сварки под слоем флюса применяют три типа установок: подвесные автоматические сварочные головки; самоходные автоматические головки; самоходные сварочные автоматы (тракторы).

Все типы автоматических сварочных установок предназначены для наложения прямолинейных швов в нижнем положении или с уклоном до 10°, а также кольцевых швов.

Подвесная подвижная головка получает движение вдоль шва от специального сварочного стана. Самоходная головка перемешается над деталью по рельсовому пути, смонтированному на сварочном посту.

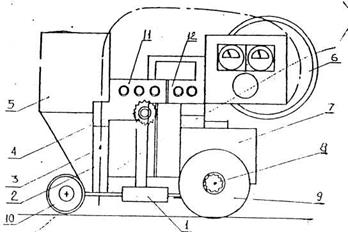

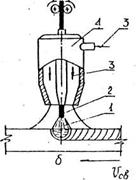

Сварочный трактор (рис. 2.2) перемещается либо по изделию, либо по специальным направляющим.

Рис. 2.2. Конструктивная схема трактора TC-I7 М

На шасси трактора 1 смонтированы электродвигатель 7, приводящий в движение механизм подачи проволоки 4, и механизм передвижения 9, сварочная головка 3 с мундштуком 2 для подвода тока к сварочной проволоке, кассета для сварочной проволоки 6 и бункер 5 для флюса.

Автоматическая головка трактора имеет корректировочный механизм 4 для смещения сварочной проволоки поперек шва и для установки мундштука и. других механизмов под углом до 45° относительно продольной оси трактора. Это позволяет выполнять угловые швы вертикальным электродом при перемещении трактора по наклонной плоскости.

Для отключения ведущих колес трактора от вала электродвигателя с целью свободного перемещения трактора по столу имеется фрикционная муфта с маховичком 8 (маршевый ход).

Трактор имеет сдвоенный пульт управления 11 (сварочной головкой) и 12 (сварочным трансформатором).

2.3. Флюсы для автоматической сварки

При автоматической сварке флюсы служат для защиты металла сварочной ванны от кислорода и азота воздуха, устранения потерь металла на разбрызгивание и обеспечение требуемого химического состава и физико-механических свойств наплавленного металла.

При высоких температурах расплавленный металл и флюс вступают в химическое взаимодействие. Поэтому от активности химического взаимодействия между расплавленным металлом и компонентами, входящими в состав флюса, зависит химический состав и свойства наплавленного металл. В состав флюсов входят компоненты: стабилизирующие сварочную дугу, защитные (шлакообразующие), раскисляющие и легирующие.

Флюсы, применяемые для автоматической сварки, классифицируют по способу изготовления и по химическому составу. По способу изготовления флюсы бывают плавленые и неплавленые (керамические). Плавленые флюсы получают путем сплавления компонентов, входящих в состав шихты, в пламенных и электрических печах с последующей их грануляцией. Керамические флюсы получают путем смешивания порошкообразных компонентов и скрепления их жидким стеклом (натриевым или калиевым).

По химическому составу различают флюсы окислительные, слабоокислительные и безокислительные.

Окислительные флюсы содержат 40-45° SiO2 и более 15% MnО. Высококремнистые, высокомарганцовистые флюсы марок АН – 348, АН - 348 А, ОСЦ - 45 и АН - 60 предназначены для сварки углеродистых и низколегированных сталей углеродистой сварочной проволокой.

Слабоокислительные и безокислительные флюсы, применяемые для сварки легированных и специальных сталей, содержат небольшое количество кремния и марганца. В cocтаве этих флюсов имеется около 20% СаF2. Например, в состав слабоокислительного флюса АН - 22 входят: 18-21,5% SiO2; 7-9% МnО2 и 20-24% СaF2.

Безокислительный флюс АН-30 содержит: 2-5% SiO2; 19 -23% СaF2; 39 – 44% Al2O3 и 16-20% СаO .

Керамические флюсы К-2, KBC-19 и K-11 применяют для сварки углеродиcтых сталей проволокой марок Св - 08 и Св - 08 А. Керамические флюсы K-1 и К-8 применимы для сварки легированных и специальных сталей.

2.4. Сварка открытой дугой

Автоматическая сварка под флюсом, несмотря на целый ряд положительных качеств, имеет существенный недостаток: она практически эффективна только при нижнем положении сварного соединения и длине шва более 1,5 м, вследствие чего недостаточно мобильна. Значительно удобнее для сварки в различных пространственных положениях механизированная сварка открытой дугой, в первую очередь в среде защитных газов, а также порошковой проволокой.

2.4.1. Сущность способа сварки в среде защитных газов.

Сварка в защитном газе (рис. 2.2) заключается в том, что в зону сварки специально подается газ 3, который окружает зону сварки и защищает жидкий металл от воздействия окружающего воздуха.

Сварка может выполняться неплавящимся (рис. 2.3,а), обычно вольфрамовым, или плавящимся (рис. 2.3,6) электродом. Для защиты применяются три группы газов: инертные (аргон, гелий); активные (углекислый газ, азот, водород и др.); смеси газов инертных, активных или первой и второй группы. Выбор защитного газа определяется химическим составом свариваемого металла; требованиями, предъявляемыми к свойствам сварного соединения; экономичностью процесса и т.п. В нашей стране наиболее распространено применение аргона и углекислого газа.

Рис. 2.3. Схема сварки в защитных газах:

а - неплавящимся и б - плавящимся электродом; 1 - сварочная дуга; 2 - плавящийся электрод; 3 - газ; 4 - газовая горелка (сопло); 5 - присадочная проволока; 6 - неплавящийся электрод

Аргонодуговой сваркой можно сваривать неплавящимся и плавящимся электродами. Сварку неплавящимся электродом применяют, как правило, при соединении металла толщиной 0,5 - 6 мм; плавящимся электродом - от 1,5 мм и более. Сварку неплавящимся электродом ведут на постоянном токе прямой полярности или на переменном токе. Сварку в аргоне плавящимся электродом выполняют на постоянном токе обратной полярности («+» на электроде).

Сварку в углекислом газе выполняют только плавящимся электродом (кислород, входящий в состав газа, окисляет вольфрамовый электрод и быстро его разрушает), на постоянном токе обратной полярности. При применении СО2 в качестве защитного газа необходимо учитывать некоторые металлургические особенности процесса сварки, связанные с окислительным действием СО2. При высоких температурах СО2 диссоциирует на оксид углерода СО и кислород О, который, если не принять специальных мер, приводит к окислению свариваемого металла и легирующих элементов. Окислительное действие О нейтрализуется введением в проволоку дополнительного количества раскислителей – марганца и кремния.

Сварка в защитных газах имеет следующие преимущества: высокую степень защиты расплавленного металла от воздействия воздуха; отсутствие на поверхности шва при применении аргона оксидов и шлаковых включений; возможность ведения процесса во всех пространственных положениях; возможность визуального наблюдения за процессом формирования шва и его регулирования; более высокую производительность процесса, чем при ручной дуговой сварке; относительно низкую стоимость сварки в углекислом газе.

К недостаткам способа относятся необходимость применения защитных мер против световой и тепловой радиации дуги; возможность нарушения газовой защиты при сдувании струи газа движением воздуха; потери металла на разбрызгивание; наличие газовой аппаратуру (баллоны, редукторы и т.д.).

Сварка в атмосфере защитных газов в зависимости от степени механизации процессов подачи присадочной или сварочной проволоки и перемещения сварочной горелки может быть ручной, механизированной и автоматической.

2.4.2 Материалы для сварки в среде углекислого газа

Для сварки в среде углекислого газа углеродистых и низколегированных сталей применяется несколько марок стальной сварочной проволоки (ГОСТ 2246-70) с повышенным содержанием Мn и Si. Чаще всего применяются следующие марки: Св - 08 ГС (1,4 -1,7% Мn, 0,6 - 0,85% Si) и Св - 08 Г2С (1,8 - 2,1 Мn, 0,7 - 0,95% Si). Сварку высокоуглеродистых и высоколегированных сталей выполняют проволоками Св - 08 ХГ2СМ (1,4 - 1,8% Мn, 0,6-0,9% Si, 0,8 - 1,1% Сг), Св - 08ХЗГ2СМ (2,0-2,5%Мn, 0,45 - 0,75% Si, 2,0 - 3,0% Сг , 0,3% Ni, 0,3 - 0,5 Mo ) и др.

Углекислый газ СО2 (ГОСТ 8050 - 76) не должен содержать окиси углерода, минеральных масел и кислот. Для сварки применяется сварочный углекислый газ с объемным содержанием чистого газа не ниже 99,5%. Большая влажность газа может вызвать пористость металла шва, поэтому сварочный пост оборудуют осушителем.

2.4.3. Режим сварки в углекислом газе

Основными параметрами режима в углекислом газе являются: диаметр сварочной проволоки, полярность и сила тока, напряжение дуги, скорость подачи проволоки, скорость сварки (при использовании автомата) и расход углекислого газа.

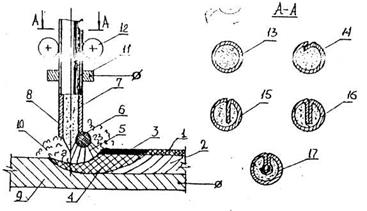

2.5. Сварка порошковой проволокой

2.5.1. Сущность способа

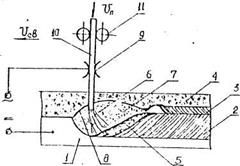

Применение сварки под флюсом затруднено ограниченностью положения шва в пространстве (преимущественно нижнее) и невозможностью наблюдения за образованием шва. При сварке в защитных газах надежность защиты может нарушаться воздействием движения воздуха и засорения газового сопла брызгами. Сварка порошковой проволокой (рис. 2.4) в значительной степени лишена этих недостатков (выпускается по ГОСТ 26271-84).

Риc. 2.4. Схема процесса сварки порошковой проволокой:

1 - шлаковая корка; 2 - металл шва; 3 - расплавленный шлак; 4 - сварочная ванна; 5 - дуга; 6 - капли расплавленного металла; 7 - порошковый сердечник; 8 - оболочка; 9 - основной металл; 10 - газовыделения; 11 - токоподвод; 12 - подающие ролики; 13,14,15,16 -однослойная проволока; 17 - двухслойная проволока

Конструкция порошковой проволоки (поз.13 – 17 на рис 2.4) определяет некоторые особенности её расплавления. Сердечник на 50-70% состоит из неметаллических, неэлектропроводных материалов, поэтому проволока плавится дугой, горящей и перемещающейся по металлической оболочке 4. Ввиду этого плавление сердечника может отставать от плавления оболочки, и он может частично переходить в сварочную ванну в нерасплавленном состоянии, особенно при касании сердечника поверхности сварочной ванны, что может привести к образованию в металле шва пор и засорению его неметаллическими включениями.

Для улучшения защиты ванны и упрощения состава шихты проволоки получил применение комбинированный процесс сварки порошковой проволокой с дополнительной защитой ванны углекислым газом.

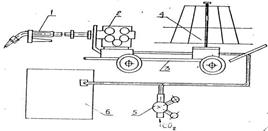

2.5.2. Оборудование для механизированной сварки

В настоящее время достаточно широкое распространение получили сварочные полуавтоматы, которые позволяют вести сварку самозащитными порошковыми проволоками и сплошными и порошковыми проволоками с защитой углекислым газом.

Подающий механизм и держатель (горелка) соединены между собой шланговым проводом. Сварочная проволока проталкивается механизмом подачи через шланг. Механизм оснащен двумя парами подающих роликов. Все четыре ролика ведущие, что обеспечивает снижение деформации проволоки из-за поджатия роликов, которое необходимо для обеспечения усилия проталкивания проволоки через шланг. При сварке алюминиевой проволокой механизм подачи работает по принципу протягивания проволоки.

Для механизированной сварки в углекислом газе применяют полуавтоматы типов А-537, А-547Р, А-929, ПДГ-301-1, ПДГ-301-2, ПДГ-305 и др.

В качестве источников питания используют сварочные преобразователи типа ПСГ (ПСГ-500, ПСГ-500-1) и выпрямители ВДГ-300, ВДГ-301, ВС-200, ВСГ-300, ВДУ-504, ВДУ-505 и др.

Рис. 2.5. Схема полуавтомата А-1197:

1 – держатель (горелка); 2 - механизм подачи; 3 - тележка; 4 - вертушка; 5 - редуктор; 6 - шкаф управления

| Режим работы | Сила тока, А | Напряжение дуги, U |

| Холостой ход | ||

| Короткое замыкание | ||

| Устойчивый дуговой разряд (короткая дуга) | ||

| Устойчивый дуговой разряд (длиннаяая дуга) |