Тема: Раздельный способ производства творога

Переписать лекцию в рабочую тетрадь.

Присылать ничего не нужно!!!

Сущность раздельного способа производства творога заключается в том, что очищенное молоко сепарируется в целях получения обезжиренного молока и сливок, массовая доля жира в которых составляет не менее 50-55%. Из обезжиренного молока получают обезжиренный творог. При этом для получения сгустка используется кислотно-сычужная коагуляция белков молока. Обезжиренный творог охлаждается и смешивается со сливками.

Технологический процесс производства творога раздельным способом осуществляют либо на оборудовании, используемом для производства творога традиционным способом (в этом случае в линию дополнительно включают оборудование для хранения и пастеризации сливок и дозатор-смеситель для творога и сливок), либо на механизированной линии Б6-ОТР для производства творога (мягкого диетического) раздельным способом с использованием сепаратора-творогоотделителя.

Технологический процесс производства творога раздельным способом на традиционном оборудовании включает следующие последовательно осуществляемые технологические операции: подогрев и сепарирование молока, пастеризацию и охлаждение сливок, пастеризацию и охлаждение обезжиренного молока, заквашивание и сквашивание обезжиренного молока, обезвоживание сгустка, охлаждение обезжиренного творога, смешивание обезжиренного творога со сливками, фасовку творога.

Молоко подогревается до 40-45 °С и сепарируется с целью получить обезжиренное молоко и сливки. Сливки пастеризуются при температуре 85-90°С с выдержкой 15-20с, охлаждаются до температуры не более 10°С и хранятся до смешивания с обезжиренным творогом.

Обезжиренное молоко пастеризуется при 78-82°С с выдержкой 20-30с и охлаждается до температуры сквашивания 32-34°С (в зимнее время) и 28-30 °С (в летнее время).

Обезжиренное молоко заквашивается закваской мезофилльных молочнокислых стрептококков, взятой в количестве 1-5% массы молока. В него вносят хлорид кальция 400г на 1тонну молока в виде 40%-ного водного раствора и, в последнюю очередь, сычужный фермент в количестве 1г на 1тонну молока в виде 1%-ного водного раствора, после чего смесь перемешивают и оставляют в покое для сквашивания.

Молоко сквашивается до кислотности 66-76 °Т. Обычно процесс заканчивается через 5-6ч с момента внесения бактериальной закваски и через 3,5-4,5ч при ускоренном способе сквашивания молока, т. е. при использовании смеси мезофильных и термофильных культур и при повышенных температурах сквашивания.

Полученный сгусток обезвоживается до массовой доли влаги 75-76% (жирный творог), 78-79% (полужирный творог) и 77,5% (творог «Крестьянский»).

Полученный обезжиренный творог перед смешением со сливками должен иметь однородную (без комков и крупинок) консистенцию. Обезжиренный творог охлаждается до температуры 8-15°С, смешивается со сливками и фасуется.

Если производство творога раздельным способом осуществляется на оборудовании, используемом для выработки творога традиционным способом, то молоко, поступающее в секцию рекуперации пастеризационно-охладительной установки, подогревается до температуры 40-45 °С и сепарируется на сепараторе-сливкоотделителе. Сливки направляются на пастеризационно-охладительную установку для сливок, а затем — в двустенную емкость для доохлаждения и хранения до смешения со сливками.

Обезжиренное молоко пастеризуется и охлаждается до температуры сквашивания на пастеризационно-охладительной установке, а затем направляется в ванну для сквашивания или в творогоизготовитель с прессующими ваннами, где обезжиренное молоко заквашивается и сквашивается.

Для отделения сыворотки готовый сгусток разрезается проволочными ножами и выдерживается 30-40 мин для выделения сыворотки. Выделившаяся сыворотка удаляется через сифон, штуцер, либо через кран ванны. Дальнейшее обезвоживание сгустка путем самопрессования и прессования осуществляется на том же оборудовании, что и для обычного (традиционного) способа производства творога.

Сгусток из ванны для сквашивания разливают в бязевые или лавсановые мешки и направляют на самопрессование и прессование в пресс-ванну и на установку для прессования и охлаждения творога.

При использовании творогоизготовителей с прессующими ваннами прессование проводят с помощью прессующих ванн.

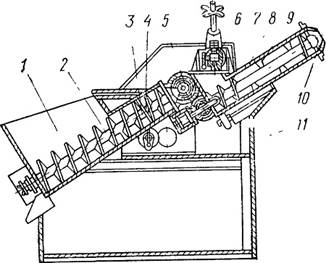

Обезжиренный творог охлаждается на цилиндрическом охладителе и смешивается со сливками в смесителе-дозаторе (см.рис.1 ниже). Обезжиренный творог загружается в приемный бункер, откуда он шнеком подается в измельчитель на решетку. Оставшаяся часть творога снимается ножами. Измельченный творог шнеком подается в камеру дозатора творога. Далее творог поступает в смеситель, куда одновременно подаются сливки из дозатора сливок. В смесителе творог и сливки захватываются шнеком и перемешиваются лопатками, установленными на валу. Готовый продукт выходит через конусную насадку.

Обезжиренный творог охлаждается на цилиндрическом охладителе и смешивается со сливками в смесителе-дозаторе (см.рис.1 ниже). Обезжиренный творог загружается в приемный бункер, откуда он шнеком подается в измельчитель на решетку. Оставшаяся часть творога снимается ножами. Измельченный творог шнеком подается в камеру дозатора творога. Далее творог поступает в смеситель, куда одновременно подаются сливки из дозатора сливок. В смесителе творог и сливки захватываются шнеком и перемешиваются лопатками, установленными на валу. Готовый продукт выходит через конусную насадку.

Рис.1 Смеситель-дозатор:

1 — приемный бункер; 2 — подающий шнек; 3 — измельчитель; 4 — решетка; 5 — дозатор творога; 6 — дозатор сливок; 7 — шнек смесителя; 8 — смеситель; 9 — вал смесителя с лопатками; 10 — насадка; 11— станина