Для вырезания участков ОК предназначены также фрезеры колонные раздвижные.

Технология забуривания бокового ствола с помощью отклонителей в компоновке забойных двигателей (двигатели – отклонители) производится с цементного моста. Цементный мост устанавливают с таким расчётом, чтобы верхняя отметка цементного камня была выше верхней точки выреза на 10 – 15 м. Затем цементный стакан разбуривают до этой точки (рис. 16.9).

Рис. 16.9 Схема выхода с вырезанного участка

АА – верхняя часть выреза; ББ – нижняя часть выреза

Выбор варианта выхода из колонны определяется состоянием скв-ны, проектным профилем дополнительного ствола, наличием соответствующего оборудования и инструмента.

Вырезание ОКНА эфф-но в скв-х с большим углом наклона, особенно в глубоких скв-х и с выходом в направлении искривления. Маленький объем шлама, выносимого с забоя, позволяет использовать упрощенные системы очистки растворов и насосы меньшей мощности. Но необходимо хорошее качество колонны для надежного заякоривания пакеров и установки подвески хвостовика. Для правильного ориентирования необходимы системы измерений, работающие в обсаженном стволе скв-ны. Менее эффективен при зарезке против направления искривления скв-ны с большими зенитными углами.

При вырезании УЧАСТКА (секции) колонны с цементной пробки меньше шанс образования перегиба ствола в месте зарезки, определение положения отклоняющих устройств производится в открытом стволе (не требуется гироскопических инструментов), не влияет на технологию зарезки кач-во колонны, более эфф-вен при зарезке против направления искривления скв-ны. Возможны осложнения при зарезке в твердых породах и в скв-нах с большим углом наклона, большой объем шлама, требуется больше времени на фрезерование.

Последоват-ть работы у-ва Дорн с опорой на колонну.(см.рис)

а – спуск у-ва в скв;

б – положение пластыря и опорного у-ва (якоря) относит-но повреждённого уч-ка колонны;

в – положение дорнирующей головки в момент сцепления пластыря с колонной в нач-й период дорнирования;

г – полож-е в момент протяжки у-ва с отключённым опроным у-вом (якорем);

д – положение дорнирующей головки в процессе дорнирования протягиванием у-ва талевой системой;

е – подъём у-ва.

Широко распространено у-во Дорн для установки тонкостенных металлических пластырей в местах нарушений герметичности обсадных колонн в нефтяных, газовых и нагнетательных скв-нах диаметром 146 и 168мм, образовавшихся в рез-те трещин, коррозии, износа, перфорации, нарушений резьбовых соединений, селективной изоляции пластов в зоне перфорации и т.д. Разработано два типа у-в: без опоры на ОК (рис.15.4); с опорой на ОК (рис.15.5).

Работа ДОРН основана на расширении продольно гофрированной трубы до плотного контакта с ОК. Контакт достигается за счёт избыточного давл-я в полости дорнирующей головки с последующей протяжкой талевой системой. Надёжное сцепление пластыря с ремонтируемой колонной в у-ве первого типа осущ-ся за счёт силовых цилиндров, кот-е обеспеч-ют заход дорнирующей головки в пластырь в нач-й период дорнирования (расширения), а в устройстве второго типа – за счёт опоры якорей на колонну, что позволяет удерживать пластырь в нач-й период дорнирования.

Эти у-ва не рек-ся применять, когда ремонтируемая колонна сильно повреждена и может быть разорвана опорным якорем.

Дефекты в колоннах устраняют также профильными перекрывателями.

Перекрыватель представляет собой профильную двухканальную трубу с цилиндрическими концами, в кот-х с одной стороны крепится башмак с седлом под шаровой клапан, а с другой – устройство для спуска перекрывателя в скв-ну.

Перекрыватель спускают в скв-ну на колонне труб и устанавливают в зону дефекта, затем сбрасывают в трубы шар и закачивают ж-ть. В момент посадки шара в седло создаётся давл-е (16-18 МПа), под действием кот-го профильная часть перекрывателя выпрямляется и плотно прижимается к стенкам колонны.

Герметизация дефекта производится по двум технологическим схемам:

а) с развальцовыванием после выпрямления давл-ем;

б) с выпрямлением перекрывателя закачкой ТС.

установленные пластыри не извлекаются и сминаются при депрессии 6-7 МПа.

Для исключения этих недостатков в ТатНИПИнефть разработана извлекаемая потайная колонна (летучка)

Повторная герметизация резьбовых соединений и стыковочных узлов обсадных колонн заключается в применении методов докрепления обсадных труб и тампонирования под давл-ем.

Докрепление ЭК довинчиванием обсадных труб с устья скв-ны применяют в вертикальных и наклонных скв-нах для ликвидации нарушения герметичности резьбовых соединений, расположенных в свободной, т.е. не зацементированной и не прихваченной части обсадной колонны, не заклиненной посторонними предметами. Трубы докрепляют обычно ротором. Величина крутящего момента не должна превышать допустимые нагрузки на трубы, которые составляют обсадную колонну, подвергшуюся докреплению резьбовых соединений.

Тампонирование негерметичных резьбовых соединений ОК.

Скользящая заливка применяется в условиях, когда утечки в колонне незначительны (падение давл-я при опрессовке в пределах до 2 МПа), а интервалы утечки неизвестны.

В этом случае в межколонное пространство (м/у НКТ и обсадными трубами) нагнетают порцию тампонирующего раствора (объём 2-3 м3) с точно известными параметрами схватывания и твердения, который заполняет определённый интервал пространства по высоте. Затем устье скв-ны герметизируют, создают в скв-не избыточное давл-е и наблюдают за его изменением.

Если давл-е не снижается, то место утечки находится в интервале, заполненным тампонирующим раствором, если снижается – утечка вне этого интервала. В этом случае порцию раствора продвигают по межтрубному пространству в следующий интервал и испытание повторяют. Порция раствора продвигается (скользит) по интервально до тех пор, пока при создании избыточного давл-я не наблюдается его падения. Этот интервал и будет местом утечки в колонне. Падение давл-я отсутствует вследствие закупоривания каналов, ч/з которые происходила утечка, тампонирующим раствором или его фильтратом

34. Профили боковых стволов (БС) и контроль их траектории

Боковой ствол бурится согласно расчётного проектного профиля.

Профиль ствола и радиусы кривизны выбираются исходя из целевого назначения скв-ны, наличия технических средств, технологических условий бурения и крепления ствола, способов добычи нефти, геометрических размеров скв-нного оборудования и исследовательских приборов.

Выбранный профиль должен обеспечить нормальную эксплуатацию скв-н и её долговечность.

Проектирование профиля бокового ствола заключается в выборе типа профиля, его расчёте и построении оси скв-ны.

Типы профилей дополнительных стволов: плоскостные и пространственные.

Пространственные профили представляют собой кривую, напоминающую спиральную линию. Их обычно используют в скв-х, где в интервале бурения БС велико влияние геологических условий на самопроизвольное искривление или по условиям разработки залежи.

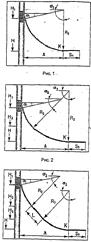

Наиболее распространёнными являются профили плоскостного типа (рис. 16.13).

рис.16.13

Профиль скв-ны с боковым ответвлением представляет собой фактический профиль участка ствола восстанавливаемой скв-ны от устья до места зарезки и профиль нового бокового ответвления.

Боковой ствол начинается в точке зарезки и состоит из интервала набора кривизны и наклонно – направленного интервала.

Наклонно – направленная часть бокового ствола включает один или несколько прямолинейных участков различной длины, дополнительные интервалы набора или спада кривизны различной интенсивности, горизонтального участка.

В большинстве случаев ствол восстанавливаемой скв-ны не вертикальный. В интервале выреза труб в точке набора кривизны БС начинается с некоторым начальным углом α1, величина которого зависит от пар-ров кривизны восстанавливаемой скв-ны на глубине зарезки и от азимута направления бокового ствола. Заканчивается интервал зарезки набором зенитного угла α2 в новом стволе скв-ны. Частный случай м.б. α1=0.

Для бурения наклонно – направленных и горизонтальных боковых стволов с началом набора кривизны в интервале с некоторым начальным зенитным углом α1 рекомендуется пять основных типов плоскостных профилей (рис. 16.16).

|

Рис. 16.16

|

35. Ремонтные работы, связанные с воздействием на эксплуатационные объекты.

Воздействие на эксплуатируемые объекты осущ-ся с целью интенсификации извлечения из них продукции и полноту выработки запасов. Заключ-ся в повышении эфф-ти естественных режимов работы залежей нефти и газа искусственными методами, которые можно разделить на три группы:

- ППД нагнетанием воды или газа;

- повыш-е коэф-в извлечения нефти и газа;

- повыш-е прониц-ти приствольной зоны пласта.

Технологии воздействия на пласты с целью восстановления или увеличения продуктивности скв-н реализуются посредством операций ПРС. Вид и рациональные технологии воздействия выбирают исходя из анализа совокупности множества сведений о состоянии конкретного пласта, отдельного участка, скв-ны.

Основные м-ды повышения проницаемости пород пласта в зоне вблизи забоя скв-ны хим-кие (КО), механич-е (ГРП, ГПП, ПВР), тепловые (прогрев паром, нагретой ж-тью, электропрогрев), физические (обработка реагентами, техническими у-вами для создания депрессии, гидравлических ударов, имплозии). Их применяют индивидуально, в сочетании друг с другом или последовательно.

КО основана на сп-ти растворения составных частиц породы и инородных твердых включений в порах пласта. Применяют в карбонатных и песчаных коллекторах. В карбонатных кол-рах примен-т СКО, а в песчаных и песчано-глинистых – ГКО.

Основа кислотных р-ров - 10-30 % соляная кислота (НСl) и смесь 10-15 % соляной и 1-5 % плавиковой (НF) кислот (глинокислота).

Больш-во технологий КО предусматривает извлечение из скв-ны глубинного оборудования, спуск технологической (заливочной) колонны из НКТ или гибких труб с промывкой до забоя и последующей установкой башмака в интервал обрабатываемого объекта. В технологическую колонну скв-ны насосом нагнетают расчетный объем готового р-ра кислоты и доводят в интервал обработки при открытом межтрубном пространстве. Если пластовое давл-е низкое, раствор в трубы может поступать самотеком. В завис-ти от вида обработки, р-р оставляют в скв-не на реагирование или задавливают в пласт.

Кислотные ванны предназначены для очистки забоя и стенок скв-ны от цементной и глинистой корки, АСПО, продуктов коррозии, кальциевых отложений из пластовых вод и др. Рабочий р-р кислоты транспортируют в обрабатываемый интервал, не продавливая в пласт, и выдерживают в течение 16 – 24 часа. Затем отреагировавшую кислоту вместе с продуктами реакции удаляют из скв-ны промывкой. Для обратной промывки используют обычно воду, для прямой промывки рекомендуют нефть. В открытых забоях используют раствор с содержанием кислоты 15 – 20 %, а в обсаженных скв-нах от 10 до 12 %.

Обычные (простые) КО выполняются с продавливанием кислоты в пласт. Три этапа: предварительная промывка ж-тью продавливания, заполнение труб расчетным объемом рабочего раствора, продавливание раствора в пласт. По истечении времени реагирования удаляют продукты реакции.

КО под давл-ем применяют с целью продавливания кислоты в малопроницаемые интервалы продуктивного пласта. Рекомендуется проводить с использ-ем пакера. Давл-е нагнетания в пласт может достигать 15 – 30 МПа.

Для пластов с низкой проницаемостью, где обычными КО эффекта не достигается, рекомендуется способ комбинированного воздействия путем создания гидравлического удара в сочетании с кислотной обработкой.

Разработаны технологии воздействия с применением полимеркислотных систем (ПКС). ПКС - композиция, основой которой явл-ся смесь 15 – 20 % соляной кислоты и водного раствора полиакриламида (ПАА) 0.05 – 0.1 % концентрации, а также добавок, состав и кол-во определяются конкретными условиями.

Кислотоструйные обработки - нагнетание раствора ч/з гидромониторные насадки (сопла). Оказывает на стенки скв-ны одновременно растворяющее действие активной кислоты и разрушающее действие струи, выходящей из сопла с большой скоростью.

Пенокислотная обработка применяется при больших толщинах пласта. Ввиду прилипания пузырьков газа к поверхности породы замедляется скорость реакции с породой и увеличивается глубина проникновения кислоты в карбонатный пласт. Обработка газированной кислотой ув-ет глубину растворения вследствие инициирования газовой фазой проникновения активной кислоты до самых дальних поровых каналов, что обуславливает их расширению, а также немедленному очищению от продуктов реакции. Эффективна в низко проницаемых терригенных породах с высоким Рпл и во время повторных обработок.

Разрыв пласта давл-ем пороховых газов –основан на образовании трещин в горной породе за счет энергии пороховых газов, образовавшихся при сгорании порохового заряда в специальном аппарате (АСГ 103К). Аппарат спускается на бронированном каротажном кабеле. Рек-ся применять в скв-нах, пласты кот-х из плотных трещиноватых известняков, доломитов и песчаников.

Виброобработка – процесс воздействия на приствольную зону скв-ны с помощью забойных вибраторов, создающих колебания давл-я различной частоты и амплитуды. Вибратор – гидравлический механизм золотникового типа, спускаемый на колонне труб и размещенный в интервале, намечаемом для обработки. Нагнетаемая по колонне труб рабочая ж-ть, проходя ч/з вибратор, генерирует серию гидравлических ударов. Возникающие перепады давл-я воздействуют на поверхностные, капиллярные и другие свойства пластовой системы, вызывают в зоне обработки разрывы с образованием многих микротрещин.

Для интенсификации нефтяных и нагнетательных скв-н эффективны импульсно-волновые технологии с расположением генератора импульсов давл-я на устье скв-ны и использующего энергию сжатого инертного газа. Отмечено положительное влияние импульсно-волнового воздействия, которое происходит в инфразвуковом частотном диапазоне, на скв-ны, удаленные от обрабатываемой на значительное расстояние (до 200 – 300 м)..

В этом случае генератором инфразвуковых колебаний становится сама нагнетательная скв-на, заполненная ж-тью до устья.

Торпедирование – м-д образования в продуктивном пласте каверн, от которых во все стороны расходится сеть трещин, в результате повышается проницаемость пород и увеличивается дебит скв-ны. С целью предохранения обсадных колонн от разрушения над торпедой устанавливают пакер или герметизируют другими способами. Торпеды используют фугасные, шнуровые, кумулятивные. Работы по торпедированию проводят специальные промысловые партии.

Тепловая обработка применяется в залежах нефти высокой вязкости и повышенной плотности в пластовых условиях, большим содержанием парафина, смол, асфальтов. Способы теплового воздействии: паром, горячими ж-тями, элетротепловой обработкой, созданием внутрипластового движущегося очага горения (ВДОГ).

Для прогрева нагнетают в скв-ну ж-ть (нефть, конденсат, керосин, дизельное топливо, воду, воду с добавками ПАВ) в объеме 15 – 30 м3. нагретую до температуры 90 – 95 0С. Нагревают ж-ть паром от передвижной паровой установки или используют специальные агрегаты для нагрева и нагнетания жидкостей.

Разработана технология термоимплозионной обработки пласта с использ-ем термоисточника и у-ва ударно-депрессионного типа, совмещающее термическое и имплозионное воздействие. Устройство состоит из имплозионной камеры, камеры с термическим источником и узла вослламенения, которые соединены последовательно.

Имплозионная камера – НКТ с предохранительным клапаном и механизмом захвата. К камере снизу подсоединен термический источник, сверху кабельный наконечник, которые соединены токопроводом, проходящим внутри камеры.

При подаче эл-кого тока термоисточкик воспламеняется; в процессе горения выделяется тепло и газовые продукты, которые ч/з отверстия камеры, создают в скв-нной ж-ти область повышенного давл-я и проникают в поры пласта. Воздействие нагретой ж-ти и газообразных продуктов уменьшает вязкость флюидов в порах коллектора. По окончании сгорания термического источника происходит разгерметизация имплозионной камеры и пластовые флюиды, содержащие механические примеси, под воздействием мгновенно созданного перепада давл-я с высокой скоростью проникают в камеру, очищая поры пласта.

Радиальное вскрытие - один из видов воздействия на продуктивный пласт в призабойной зоне скв-ны с целью интенсификации добычи нефти. В интервал вскрытия на технологической колонне из НКТ спускается отклоняющий башмак, имеющий специальный канал для прохождения вырезающей (оконной) фрезы и гибкого шланга. С пом-ю фрезы, проводимой в движение забойным двигателем, спускаемым в НКТ на гибкой трубе с мобильной установки радиального бурения, прорезается отверстие в эксплуатационной колонне. На гибкой трубе спускается компоновка для проходки радиального канала. Насосом по гибкой трубе подается ж-ть, струя которой, вырываясь из сопла под большим давл-ем, производит разрушение породы и проходку по пласту. Диаметр радиальных каналов до 50 мм. Длина 100м и >.

Микробиологические методы обладают комплексным воздействием на пласт микробных клеток на молекулярном уровне. В результате жизнедеятельности микроорганизмов, образующиеся кислоты взаимодействуют с минералами пород и выщелачивают их, увеличивая пористость и проницаемость коллектора, а также образуют колонии, которые закупоривают водопроводящие каналы, перераспределяя фильтрационные потоки.

Метод ВПГ: после зажигания тем или иным способом нефти в пласте у забоя НС (зажигательной) создается движущийся очаг горения за счет постоянного нагнетания с повер-ти окислителя - воздуха или смеси воздуха с природным газом. Тепло образ-ся непосредственно в пласте за счет сжигания части нефти (10 – 15%) при фильтрации окислителя. Для повышения эфф-ти процесса в пласт вместе с окислителем нагнетается вода, повышающая теплоемкость закачиваемого агента. Образующиеся впереди фронта горения пары нефти и воды, нагретая вода и разжиженная под действием температуры и углекислого газа нефть движутся к ДС и извлекаются ч/з них на поверх-ть.

Термохимическая обработка - проталкивание в пласт горячей соляной кислоты нагретой вследствие реакции м/у кислотой и определенными хим-ми реагентами (магний). Реакция происходит в специальном реакционном наконечнике, в кот-й загружается магний в виде прутков (длиной 60, диаметром 2-4см) или стружки и спускается на технологической колонне в интервал обработки.

ТКО – процесс комбинированный, в первой фазе которого производится термохимическая обработка, а во второй без перерыва во времени обычная обработка соляной кислотой. Целесообразно применять в скв-нах с t-рой обрабатываемого пласта до 40 0С.

Грязевой кислотой обработка проводится после предварительной установки солянокислотной ванны с целью очистки приствольной зоны скв-ны от различных загрязнений, затем в пласт нагнетают 10 – 15 % раствор соляной кислоты для растворения карбонатных включений. После удаления продуктов реакции в пласт нагнетают грязевую кислоту. Если пласты сильно заглинизированны, концентрацию соляной кислоты принимают 15 % и плавиковой до 6 %. Р-р готовят только на пресной воде и перед его подачей в технологическую колонну вводят нефть (4 – 8 м3) После продавливания скв-ну вводят в эксплуатацию по истечении 8 – 12 часов.

Обработку реагентами применяют в скв-х, в которых ухудшилась прониц-ть ПЗ из-за попадания в нее посторонней воды, ж-тей и их фильтратов во время ремонтных работ, а также твердых частиц из глубины пласта. В кач-ве рабочих ж-тей применяют водные или углеводородные растворы ПАВ различной концентрации. В завис-ти от характеристики пород и типа ПАВ, радиус зоны обработки составляет от 0.5 до 3.5 м. Исходя из этого, объем раствора исчисляют из расчета от 0.8 до 2 м3 на 1 м высоты обрабатываемого пласта. Конц-ция рабочего р-ра ПАВ принимается от 0.5 до 5 %. Эксплуатация скв-ны возобновляется ч/з 2 – 3 суток после обработки.

АХВ. В пласт нагнетается и частично продавливается УВ-й р-р ПАВ, затем производится дополнительная перфорация нефтенасыщенной низкопроницаемой зоны, которая подвергается обработке ультразвуком в среде углеводородного раствора ПАВ с выделением тепла.

ГРП – процесс образования в пласте новых трещин или расширения естественных вследствие нагнетания в скв-ну ж-ти или пены под высоким давл-м, превышающим горное давл-е. Сохранение образовавшихся трещин в открытом состоянии после снижении давл-я обеспечивается заполнением их отсортированным кварцевым песком или пластмассовыми шариками (пропантами), доставленными в зону трещин ж-тью–носителем. Образование новых трещин хар-ся резким сниж-ем давл-я на устье скв-ны (на 3-7 МПа). Раскрытие существующих трещин происходит при постоянном давлении или его незначительном увеличении.

Технология ГРП: Из скв-ны извлекают лифтовую колонну с глубинным оборудованием, эксплуатационную колонну проверяют шаблоном и выполняют необходимые обследования и исследования, очищают забой скв-ны и интервал разрыва промывкой соответствующими реагентами, кислотными обработками, свабированием и т.п. При необх-ти производится дополнительная перфорация.

В скв-ну на технологической колонне спускают пакер, который изолирует интервал разрыва. Устье оборудуют арматурой на рабочее давл-е до 70 МПа (например, 2АУ-700). Ж-ти для ГРП транспортируют автоцистернами (по 20 м3), которую направляют во вспомогательные насосные агрегаты, либо сливают в резервуары. Вспомогательные насосные агрегаты (ЦА-320) нагнетают ж-ть в пескосмеситель (4ПА), из которого насыщенная песком ж-ть центробежным насосом направляется на вход основных насосных агрегатов (4АН-700) для нагнетания в скв-ну ч/з технологическую колонну.

ГРП выполняют по трем технологическим схемам:

-однократный, когда воздействию нагнетаемой ж-ти разрыва подвергается весь эксплуатируемый объект скв-ны,

- многокраный , когда воздействию последовательно подвергаются два и более интервала п о всей вскрытой продуктивной части пласта,

- направленный (поинтервальный), когда разрыву преднамеренно подвергается один заранее определенный интервал пласта.

Технология кислотного ГРП предусматривает использ-е двух составов рабочего раствора. В качестве жи-ти разрыва - обратную кислотную эмульсию (ИКЭ), а ж-ти развития трещин – соляную кислоту медленного действия (СКМД).

Для кислотного ГРП желателен плотный пласт с низкой проницаемостью, не имеющий зон поглощения.

Гидропескоструйная перфорация (ГПП) – метод, основан на использовании энергии и абразивных свойств струи ж-ти с песком, истекающей с большой скоростью из насадок перфоратора и направленной на стенки скв-ны. Струя образует отверстие или прорезь в обсадной колонне и канал или щель в цементном камне и породе пласта.

Н, м - глубина бокового ствола по вертикали от устья до точки К в продуктивном пласте;

Н1, м – глубина скв-ны по вертикали до точки зарезки бокового ствола;

α1, град – зенитный угол скв-ны в точке зарезки в плоскости бокового ствола;

α2, град – зенитный угол в конце уч-ка зарезки;

α3, град – зенитный угол скв-ны в точке К;

R2, R3, м – радиусы кривизны;

L, м – длина прямолинейно – наклонного уч-ка;

A, м – смещение бокового ствола;

Sn, м – участок ствола скв-ны в продуктивном пласте.

Профиль БС 1 типа состоит из двух участков: набора зенитного угла от заданного значения α1 до значения α2 с постоянным радиусом кривизны R2 и участка Sn в продуктивном пласте.

Профиль БС 2 типа состоит из трёх уч-ков: набора зенитного угла от заданного значения α1 до значения α2 с постоянным радиусом кривизны R2, набора зенитного угла до значения α3 с постоянным радиусом кривизны R2 и участка Sn.

Профиль 3 состоит из 4-х участков: набора зенитного угла от заданного значения α2 с постоянным радиусом кривизны R2 прямолинейно – наклонного участка L набора зенитного угла до значения α3 с постоянным радиусом кривизны R2 и участка Sn.

Профиль БС 4 типа состоит из трёх участков: набора зенитного угла от заданного значения α1 до значения α2 с постоянным радиусом кривизны R2, прямолинейно – наклонного участка L и участка Sn.

Профиль бокового ствола 5 типа состоит из 4-х участков: набора зенитного угла от заданного значения α1 до значения α2 с постоянным радиусом кривизны R2, прямолинейно – наклонного участка L, уменьшения зенитного угла до значения α3 с постоянным радиусом кривизны R2 и участка Sn.

Предполагается, что участок Sn, который присутствует в каждом из предполагаемых типов профилей боковых стволов, лежит или проходит ч/з продуктивный пласт. Его форма м.б. криволинейной или прямолинейной.

Выбор типа профиля БС для конкретной скв-ны зависит от геолого-технических условий бурения, способов вскрытия продуктивного горизонта (горизонтальным, наклонным или вертикальным стволом) от расположения предполагаемой точки ввода в продуктивный горизонт относительно восстанавливаемой скв-ны и т.д. Реализация проектного профиля при бурении БС требует одновременного оперативного контроля зенитного угла, азимута и пространственного положения отклонителя на забое скв-ны.

Параметры траектории ствола скв-ны контролируют инклинометрами и телеметрическими системами.

Кабельными инклинометрами определение зенитного угла и азимута, а также ориентирование направляющего устройства в заданном направлении производится по интервалам. В период механического бурения (углубления ствола) параметры траектории скв-ны не регулируются.

Телеметрические системы предназначены для измерения и индикации забойных параметров на поверхность земли; они позволяют контролировать траекторию скв-н в процессе углубления и при необходимости корректировать положение отклоняющих устройств.

Телеметрическая система включает забойную и наземную аппаратуру. Забойная аппаратура установлена внутри диамагнитной трубы в составе бурильной колонны над двигателем–отклонителем. Показания забойных датчиков (зондов) регистрируются наземной аппаратурой, в которой предусмотрено подключение самопишущих устройств.

К устройствам для ориентирования двигателя–отклонителя в обсадной колонне с кабельным каналом связи относится индикатор положения отклонителя.

К беспроводным схемам относятся телеметрические системы с электромагнитным, акустическим и гидравлическим каналом связи.

Помимо информации с забоя, системы в реальном масштабе времени могут обрабатывать данные с поверхностных датчиков, выдавать оценку траектории ствола скв-ны, геологии, режимов бурения.

Показания инклинометров и телеметрических систем должны периодически контролир-ся путём измерения парам-ров специально тарированными приборами.

По мере углубления скв-ны горизонтальная и вертикальная проекция фактического ствола наносится на проектный профиль.

При бурение горизонтальных скв-н в АО «ТН» используется система MWD «Ориентир» компании Геолинк с гидравлической системой связи особо малого диаметра (инклинометрическая, гамма-система).