1 . Пыли металлургического производства и технологии их утилизации при выплавке высокоуглеродистого феррохрома

1.1 Состояние тематического вопроса

Техногенные месторождения – это техногенно-минеральные объекты, вмещающие отходы обогащения исходного сырья или отходы его переработки и представляющие интерес для дальнейшего использования. Они содержат различные виды техногенно-минерального сырья, целесообразность извлечения которых определяется существующими экономическими реалиями [1].

Воспроизводство сырья означает создание искусственного сырья высокого качества, отвечающего требованиям сложившегося производства [3].

Для воспроизводства сырья существует несколько источников:

1. Бедные руды;

2. Породы вскрыши;

3. Руды сложного состава, которые не перерабатываются сложившимися технологическими процессами (например, титаномагнетиты с высоким содержанием титана);

4. Отвальные продукты обогащения (хвосты);

5. Отходы производства, а именно:

– шлаки, образующиеся на стадии их переработки в доменном, сталеплавильном и ферросплавном производствах;

– пыли газоочисток;

– шламы, складируемые в отвалах и шламонакопителях;

– окалина и травильные растворы при обработке металлов в прокатном производстве;

– металлический лом, стружка металлообрабатывающих производств и городского хозяйства.

Принцип переработки техногенного сырья сформулировал академик И.П. Бардин: отходы одних технологических переделов или производств должны служить сырьем для других [1].

Под извлечением черных металлов из техногенного сырья следует понимать разработку приёмов определения количества, физико-химических свойств, условий образования и сокращения металлургических отходов, комплексной их переработки с извлечением ценных компонентов в виде товарных продуктов, являющихся сырьевым источником для собственного или других производств.

Технологические приёмы извлечение черных металлов и сопутствующих им в техногенном сырье других ценных компонентов разделяют на физические, в которых не изменяется фазовый состав основных компонентов, и химические способы переработки – с изменением (разложением) определенных фазовых составляющих [5].

Физические способы:

– окомкование;

– ручная выборка;

– магнитная сепарация;

– методы воздушной сепарации (или их сочетание);

– рассев по фракциям и др.

Химические способы [29]:

– плавление отходов с введением восстановителей для выделения ценных компонентов из оксидной в металлическую составляющую или окисление их с переведением в шлак;

– растворение отходов или их части с использованием водных растворов, реагентов (кислот, щелочей и др.).

1.2 Анализ хромсодержащего сырья

Хром – металл с наиболее высокой температурой плавления [9]. Наиболее высокие содержания хрома имеют коррозионостойкие стали, которые по микроструктуре после термообработки разделяются на четыре группы:

– ферритные (13-30% Cr);

– мартенситные, наименее легированные;

– аустенитные (от 5 до 10% Ni)

– феррито-аустенитные (до 25% Cr и 5% Ni).

В зависимости от композиционного состава элементов коррозионностойкие стали подразделяются на хромистые, хромоникелевые, хромомарганцевые, хромокремнистые (типа Х9С2, Х10С2М), хромоникельмолибденовые и др. стали, содержащие 13-18% Cr, 6-10% Ni и в меньших количествах Mo, Ti, Nb и др.

При создании радиационностойких материалов для атомных реакторов большая роль отводится хрому. Анализ повреждений, возникающих в материалах при работе атомных реакторов, показывает, что высокую надежность обеспечивает применение высокопрочных сталей и сплавов системы Fe-Cr, Fe-Ni-Cr, дисперсионно-упрочняемых, аустенитных сталей, мартенситно-стареющих сплавов типа Х20Н45 и др. При получении этих материалов требуется металлический хром, феррохром и другие ферросплавы высокой чистоты по примесям, в том числе по примесям цветных металлов [11].

Приведенные данные свидетельствуют о том, что для удовлетворения научно-обоснованных требований металлофизиков и материаловедов к химическому составу хромсодержащих сталей и сплавов ферросплавной отрасли необходимо обеспечить производство различных марок. Требования очень низкого содержания углерода в ряде марок феррохрома обусловлены низким содержанием углерода (≥0,02%) в хромоникелевых сталях, которые подвержены коррозии в агрессивных химических средах. Возникновение так называемой интеркристаллитной коррозии связано с коррозией металла главным образом по границам зерен. При отношении [%Cr]:[%Ni]=18:10 аустенитная матрица является коррозионноустойчивой в серной, азотной кислотах, а также других химически активных средах [12]. Однако, в процессе кристаллизации слитков, по границам зерен выделяются карбиды хрома (Cr0,9Fe0,1)23C6, вследствие чего концентрация хрома в пограничных зернах снижается с уменьшением отношения [%Cr]:[%Ni] и аустенитная матрица теряет способность сопротивляться воздействию агрессивных сред.

Наряду с вышесказанным, в черной металлургии сплавы хрома также необходимы при производстве специальных сортов сталей (кислотоупорных, быстрорежущих, инструментальных и конструкционных и др.) [26]. Особо чистый хром (электролитический) применяют в электронике и при производстве офисной техники. Пленки из такого хрома идут на создание жестких дисков, жидкокристаллических дисплеев и для покрытия электроннолучевых трубок компьютеров. В порошковом виде хром используется в сварочных электродах и в лазерной технике. В большинстве сфер производства до сегодняшнего времени не изобретено альтернативных материалов, способных заменить хром [28].

Как всегда спрос рождает производство соответствующего вида продукции, и, естественно, объем выпускаемой продукции определяется уровнем потребности. Объемы производства хромовой руды определяются, прежде всего, уровнем потребности в феррохроме – основном продукте, производимом из этого сырья [8]. В свою очередь, спрос на феррохром определяется, главным образом, изменениями в сортаменте производства стали. Определяющими факторами спроса на феррохром являются:

– уровень производства стали и литейного чугуна;

– виды производимых сталей (хромистые, коррозионностойкие, жаропрочные, жаростойкие, специальные) и литейного чугуна (хромистые, жаростойкие);

– технологии выплавки стали и чугуна.

Из вышесказанного следует, что спрос на различные марки феррохрома напрямую зависит от выплавляемой легированной марки стали. В этом плане встает вопрос о качестве применяемых сплавов [27]. Несомненно, качество получаемых хромистых сплавов во многом определяется качественными характеристиками используемого природного сырья. Хромитовая руда или хромит находится исключительно в ультрамафической породе вулканического происхождения [30]. Хром встречается в виде хромовой шпинели, минерала сложного состава, содержащего оксиды магния, железа, алюминия и хрома в различном процентном соотношении в зависимости от месторождения.

По добыче хромовой руды Казахстан занимает второе место в мире, уступая лишь ЮАР. На остальной территории СНГ хромовых руд почти нет.

Добываемой в Казахстане около 80% руды перерабатывается на Аксускоми Актюбинском заводах ферросплавов для получения различных марок феррохрома и металлического хрома. Остальная руда экспортируется в Россию и Китай. Китайский экспорт при этом наращивается. Согласно имеющимся прогнозам, спрос на хромовую руду в Китае утроится в течение ближайших пяти лет и достигнет 3 млн. т в год. Произойдет это из-за введения в строй новых предприятий черной и цветной металлургии [25].

При ежегодном росте потребления хромовых сплавов на 5% в течение последней декады, рост добычи хромовой руды составляет в среднем 4-6% в год.

Тем не менее, анализ рынка показывает необычную тенденцию: между 1994 и 1999 годами производство хромовой руды не увеличилось, а с 2000 по 2006 годы объем рынка возрос с 15 до 19 млн. т.

Этот значительный прирост в основном объясняется быстрым ростом мирового потребления стали и увеличением ее производства в КНР, где местные ферросплавные заводы прекратили импорт хромовой продукции [31].

Из общего объема хромитовой руды и концентрата, произведенных в 2006 году, 95% относится к металлургическому сорту, 2% к химическому сорту и 3% к производству огнеупоров и литейного производства.

Как говорилось выше, приблизительно 95% от общего объема мировой добычи хромитовой руды идет на металлургический передел, т.е. на производство ферросплавов. В производстве феррохрома используют хромовые руды с содержанием Cr2O3 не ниже 48% с соотношением Cr2O3/FeO не менее 2,5. Большинство руд, идущих на металлургический передел, относятся к магнохромитовому типу.

Некоторые промышленные предприятия, занимающиеся производством феррохрома, предъявляют жесткие требования к фракционному составу. Наибольшее предпочтение отдаются рудной фракции, содержащей до 70% кусков размером 10-150мм и 30% – из рудной мелочи и концентрата.

Для потребности химической промышленности используется 2% мирового производства хромита. Тем не менее, химикаты на основе хрома занимают важное место в мировой химической индустрии. Основным продуктом среди химикатов на основе хрома является хромат натрия [32]. На его основе производится и используется множество других химических продуктов. Например, для дубления кожи, в качестве цветных пигментов в красках, в производстве пластмассы и керамики, а также для финишной металлообработки – хромирования. Следующей крупнейшей областью применения химикатов на основе хрома является нанесение хромовых покрытий, как декоративных, так и твердых защитных покрытий технических целей. Чистый оксид хрома используется самостоятельно или в смеси с оксидами алюминия, циркония и кремния для получения огнеупоров, стойких к воздействию агрессивных сред и высоких температур. В меньших количествах химикаты на основе хрома используются для получения катализаторов и окислителей в промышленном химическом синтезе [9].

На производство огнеупорной продукции и формовочных песков приходится около 3% от мировой добычи. Огнеупорный хромит используется в печах для производства цемента и в стекольной промышленности, а также в виде гранул или хромитового песка широко используется в литейном производстве, как для черного, так и для цветного литья, в особенности, в автомобилестроении и тяжелом машиностроении. Хромитовые пески с температурой плавления около 2150°С имеют высокие огнеупорные свойства, низкую смачиваемость, высокую химическую стойкость, низкий коэффициент термического расширения, высокую плотность и достаточную теплопроводность, способствующую быстрому затвердеванию отливок.

Необходимо отметить, что из общего выплавленного феррохрома более 90% было использовано для выплавки нержавеющей стали. Данный показатель свидетельствует о том, что хром обладает высокими эксплуатационными свойствами во всех отраслях народного хозяйства.

Металлический хром используется в основном при производстве специальных сплавов, например сплавов на основе никеля и кобальта (суперсплавы). Благодаря таким уникальным свойствам как, высокая температурная и коррозионная стойкость, эти сплавы эксплуатируются в наиболее трудных условиях.

Кроме того, порошок металлического хрома используется в производстве сварочных электродов, кабелей специального назначения и эталонных сплавов [33].

1.3 Утилизация техногенных отходов

Современное промышленное производство требует переработки большего количества различного минерального сырья, что приводит истощению его запасов. При этом в результате деятельности предприятий образуется огромное количество техногенных отходов, которые, накапливаясь в отвалах, шламохранилищах, свалках, подвергают значительному антропогенному воздействию окружающую среду. В связи с этим разработка и внедрение технологий, предусматривающих получение из отходов полезной продукции актуальная задача [3].

Одним из перспективных направлений работы по решению поставленной задачи (утилизация техногенных отходов с получением полезной продукции) является разработка технологий получения новых материалов из данного сырья для их использования в металлургии.

Шлакообразование – один из основных процессов любого способа современного производства стали в открытых агрегатах [34]. Шлак представляет собой многокомпонентный оксидный состав с небольшим количеством сульфидов. Основными источниками шлака являются продукты окисления чугуна скрапа, продукты разрушения футеровки, загрязнения, внесенные шихтой, ржавчина, флюсы [35]. Шлак выполняет следующие технологические функции, удаляет вредные примеси из металла, обеспечивает усвоение легирующих добавок, защищает сталь от воздейтсвия вредных газов [20].

Технологические свойства шлака, в основном, определяются его химическим составом [16]. Для получения шлака заданного состава, в него вводят дополнительное количество шлакообразующих материалов (известь, боксит, плавиковый шпат, железная и марганцевая руда и т.п.), которые являются источником оксидов кальция, кремния, магния, алюминия, железа, марганца. Однако данные соединения содержатся не только в природных материалах, но и в различных техногенных отходов, например: в хвостах производства талька, асбеста, шлаках производства вторичного алюминия и др. Доступность данных материалов, их дешивизна позволяет сделать вывод о целесообразности использования минеральных техногенных отходов в качестве сырья для получения шлакообразующих смесей.

1.4 Пыли ферросплавного производства

Эти материалы разделяются на две группы:

– высокодисперсные, крупностью несколько микрометров, пыли выплавки ферросплавов при их доле 3-5% от массы шихты;

– грубые пыли стадии дробления и рассева ферросплавов по фракциям. Их выход может быть весьма значителен [36]. Например, количество фракции 3,2-0мм при получении крупки (10-3,2мм) из ферросилиция достигает 50-60%.

Отходы ферросплавов утилизируют обычно в двух направлениях: окускование и возвращение в плавку; использование для производства вяжущих и строительных материалов [7].

В соответствии с практикой ведущего брикетируются и возвращаются в плавку [38]: пыль системы сухой газоочистки при производстве высокоуглеродистого феррохрома в рудовосстановительных печах; циклонная пыль фракционирования ферросиликохрома ФСХ48 и ферросилиция ФС65 и ФС75; мелкофракционные (<5мм) феррохром и ферросилиций всех марок.

Установка для окускования пыли сухой газоочистки имеет производительность 1,5 т/ч брикетов при усилии прессования 35-40Мпа. Она расположена за открытой рудовосстановительной печью мощностью 16,5МВА, с рукавными фильтрами. Основное оборудование установки – двухвалковый пресс (диаметр валков – 580мм) шириной 40мм. Размеры брикетов 60х50х25мм, связущее – дисперсный оксид магния, шихта перед прессованием перемешивается и увлажняется. Окускованный материал водоустойчив, обладает высокой термостойкостью. Его применение повышает извлечение хрома в товарную продукцию на 1-2%.

На комбинате осваивается также технология выплавки углеродистого феррохрома с использованием автоклавированных брикетов без связущего, представленных мелочью хромитовой руды [10].

Высокодисперсные пыли, улавливаемые в процессе плавки на ферросилиций, в собственное производство не возвращаются, однако с успехом могут быть использованы как добавка при получении цемента и самостоятельное вяжущее, в качестве упрочняющих и пластифицирующих добавок в бетонные смеси (силикатные, ячеистые), кладочные и штукатурные растворы, силикатный кирпич. В частности, введение в состав бетонной смеси 5% пыли производства ферросилиция повышает прочность бетона на 50%, до уровня 90-100Мпа [37].

1.5 Способы очистки газов ферросплавных печей

Пыль представляет собой дисперсную систему с газообразной дисперсионной средой и твердой дисперсной фазой, которая состоит из частиц, по размерам находящихся в диапазоне от близких к молекулам до видимых невооруженным глазом (примерно от 0,001 до 100мкм) и обладающих свойством находиться во взвешенном состоянии продолжительное время [7].

Распространено разделение способов очистки газов на сухой и мокрый.

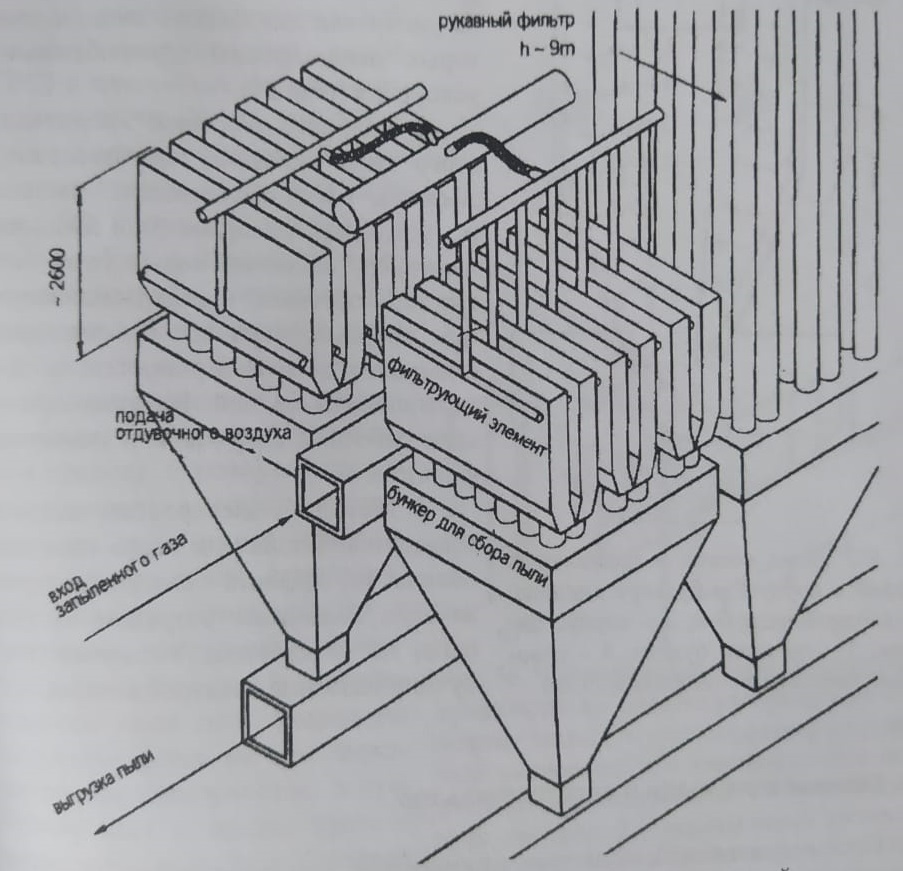

Сухие газоочистители (электрофильтры, рукавные фильтры) по принципу действия иногда разделяют на гравитационные, интерционные и пористые фильтры. На рисунке 1.1 представлена одна из схем очистки.

Рисунок 1.1 – Установка по очистке газов ферросплавных печей [1]

В качестве мокрых газоочистителей обычно используют аппараты типа скрубберов Вентури (их иначе называют еще турбулентными газопромывателями) [39]. Принцип действия этих аппаратов основан на том, что в узкой части трубы Вентури (в горловине) газ разгоняется до высокой скорости (100…200 м/с) и вводимая в горловину вода дробится на мельчайшие капли, которые, интенсивно перемешиваясь в газовом потоке, контактируют с частичками пыли, при этом происходят смачивание и коагуляция (слипание) частичек пыли. В расширяющейся части трубы скорость движения потока резко снижается и при ударе потока о поверхность каплеуловителя происходят выделение и осаждение капель воды и слипшихся конгламератов пыли [42].

Наиболее часто используют пылеуловители следующих типов [40]:

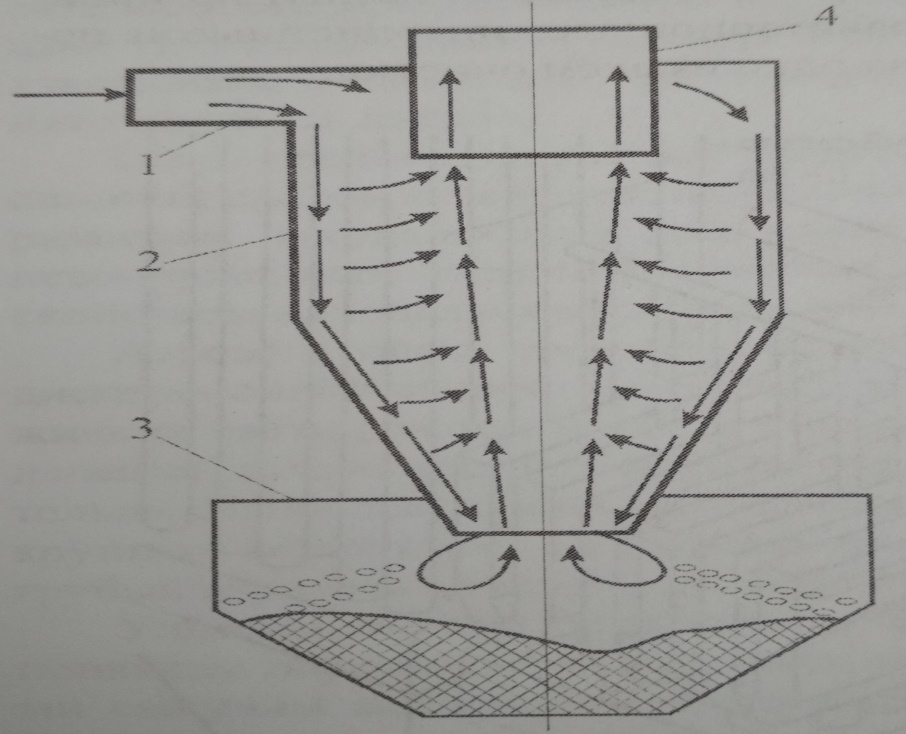

1. Инерционные. Уловители этого типа могут быть условно разделимы на уловители с осадительными камерами, работа которых основана на гравитационном осаждении пылинок из газового потока при замедлении его движения (обычно при значительном увеличении сечения газовпрода) и на уловители циклонного типа, в которых использованы центробежные ускорения (рисунок 1.2).

2. Ударного действия [41]. Уловители этого типа основаны на известном эффекте, когда насыщенный пылью газ ударяется о твердое (или жидкое, например, капельки воды) тело, газ это тело обтекает, а содержащиеся в нем твердые частички по инерции сталкиваются с поверхностью и задерживаются на ней. На этом принципе работают скрубберы и тканевые фильтры.

Рисунок 1.2 – Схема осевых и радиальных течений в корпусе и бункере циклона: 1 – входной патрубок; 2 – корпус циклона; 3 – пылевой бункер; 4 – отводящий патрубок с очищенным газом [1]

3. Метод электростатического осаждения. Уловители этого типа основаны на эффекте осаждения заряженных коронным разрядом частиц пыли на электродах. Установки получили название электрофильтры [44].

1. 6 Окомкование пылевидных материалов

Для утилизации пылей, имеющих в своем составе ценные компоненты (Fe, Mo, W, Cr, V и др.), необходимо проводить их окомкование [43].

Окомкование пылеватых руд и мелких концентратов и пылей перед металлургическим переделом необходимо для улучшения газопроницаемости шихты, загружаемой в шахтные печи, для получения зерен одинакового размера при обжиге, для уменьшения выноса пыли и распыления при загрузке, а также в ряде других случаев. Окомкование осуществляется методами брикетирования, окатывания, агломерации и комбинациями этих способов [12].

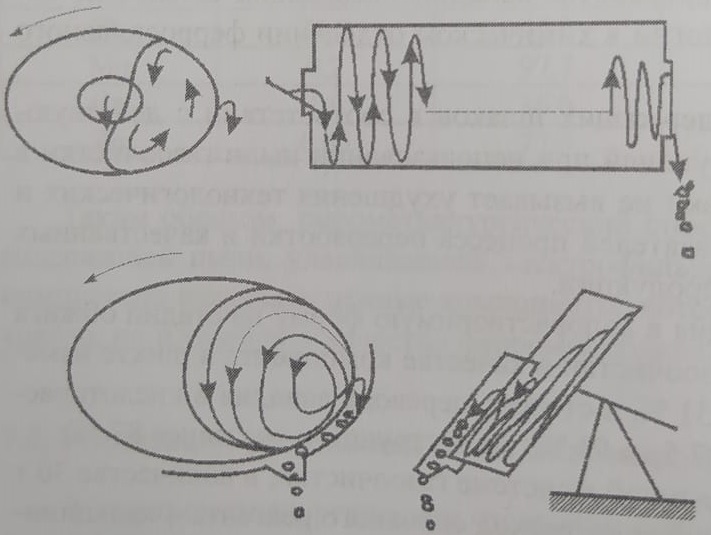

Рассмотрим наиболее применяемый в металлургии способ окомкования – окатывание [45]. Окатыванием называется операция укрупнения пылеватых руд, концентратов и порошков, при которой материал скатывается в круглые геометрически правильные прочные окатыши, сохраняющие свою форму и размеры при дальнейших переделах.

Технологическая схема способа окатывания состоит из трех операций: подготовки материалов к окатыванию, заключающейся в измельчении, увлажнении или подсушке, введении добавок и т. п.; собственно окатывания, т. е. операции получения сырых окатышей и упрочнения их за счет сушки или обжига [13].

Для окатывания пылевидных дисперсных материалов используют в основном барабанные и тарельчатые аппараты [46].

Движение материала в барабане зависит от угла наклона продольной оси барабана, угла естественного откоса и степени заполнения материалов, а также его увлажнения. Основной недостаток барабана – это получение неоднородных по размеру окатышей, что связано с характером движения материала в барабане (рисунок 1.3).

Рисунок 1.3 – Характер движения материалов в барабонном и тарельчатых окатывателях [1]

При вращении барабана материал поднимается за счет сил трения и центробежной силы, а затем скатывается вниз под действием силы тяжести, когда угол наклона превысит угол естественного откоса материала [18].

При перекатывании на окатыши налипают тонкие слои материала, и они увеличиваются, постепенно продвигаясь вдоль барабана в соответствии с его наклоном [22].

Крупные и тяжелые окатыши имеют больше возможностей увеличиться в размере, чем мелкие, что способствует неоднородности окатышей по величине. При продвижении материала вдоль барабана образовавшиеся окатыши не встречаются со свежими порциями поступающего мелкого материала, что также препятствует созданию условий для их равномерного роста.

С целью получения однородных по размеру окатышей за барабаном устанавливают грохоты, работающие в замкнутом цикле с барабаном [47].

Наиболее крупные окатыши циркулируют по небольшой траектории, а наиболее мелкие по второй площади тарели, многократно попадая под струи свежего материала и воды, подаваемые на чашу (смотреть рисунок 1.3). Благодаря такому принципу действия наклонная чаша выдает более равномерные по размеру окатыши, чем барабанный окатыватель.

1.7 Пылевые потери и утилизация при выплавке феррохрома

Для получения низкоуглеродистого феррохрома используются прокаленная и сырая хромовая руда (крупность 0-35мм) [21]. По первому варианту производится прокалка хромовой руды крупностью 0-15мм в двух вращающихся печах, отапливаемых природным газом. Время пребывания руды в печи составляет около 1 часа, температура руды на выходе из печи 1000-1100ºС.

В пыли уловленной в циклонах, содержится, %: 47,3 Cr2O3; 15,98 MgO; 13,45 FeO; 6,45 SiO2; 10,16 Al2O3; 1,75 CaO; 1,26 п.п.п., 0,22 С.

Таблица 1.1 – Фракционный состав пыли

| Фракция, мм | +0,315 | +0,2 | +0,16 | +0,1 | +0,063 | +0,05 | -0,05 |

| Количество, % | 1,03 | 6,5 | 5,23 | 14,5 | 18,0 | 13,6 | 41,0 |

Средняя запыленность газа после циклонов составляет 1,05 г/м3, улет пыли – 14,61 кг/ч. При содержании в пыли 36,22% Cr2O3 улет оксида хрома составляет 5,26 кг/ч. Общие потери хромовой руды в процессе прокаливания во вращающихся печах в среднем за период проведения замеров (30 дней) составили 4,49%, в том числе уловлено в циклонах 4,32%, безвозвратные потери в газе после циклонов – 0,17%.

Сырая и прокаленная хромовая руда из шихтового отделения к плавильным печам подается системой ленточных транспортеров (общая длина 414 м) с четырьмя перепадами. При транспортировке происходит деление и разбрасывание хромовой руды в местах перевалки с одного транспортера на другой, а также прилипание руды к ленте по всей длине тракта. В местах перепада руды запыленный воздух отсасывается вентиляторами и после очистки в циклонах выбрасывается в атмосферу [1].

Улет пыли на 1-, 2-, 3-, и 4-м перепадах составил соответственно 127; 115 и 7,15 кг/ч при подаче прокаленной руды и 14,4; 17,0; 19,57; и 1,6 кг/ч – при подаче сырой. В целом по тракту подачи хромовой руды теряется в улет 0,37% прокаленной и 0,07% сырой руды. Материал, теряемый с транспортерной лентой, представлял собой смесь руды (0,15% от общего количества) и извести, в значительной степени гидратированной, и содержал в среднем 30% Cr2O3.

При выплавке феррохрома на прокаленной руде улет хромовой руды составляет 0,22% от заданного количества и 0,61% – на сырой руде, что объясняется обеспыливанием первой при подаче к печам и в процессе прокаливания. Кроме того, при использовании сырой руды имеют место обвалы и выбросы шихты [14].

Утилизация пыли, улавливаемой в циклонах, позволит увеличить использование хрома на 1-2% [54]. Поисковые работы по окомкованию пыли, уловленной в циклонах прокалочных печей, на тарельчатом грануляторе проказали, что при добавке 5% жидкого стекла плотностью 1,2 г/см3 и сушке при 200ºС получаются прочные окатыши, которые можно применять для выплавки рафинированного и передельного феррохрома [15].

Для снижения пылеуноса при совместном обжиге хромовой руды с известняком во вращающейся трубчатой печи, достигающем 25%, в цехе №8 ОАО «ЧЭМК» испытана установка акустического пылеподавления (УАП), смонтированная за пылевой камерой вращающейся обжиговой печи. Установка состоит из нагнетателя, воздухопровода, заслонки, низкочастотного акустического генератора, резонатора, волновода и высокочастотного генератора [48]. При работе УАП наблюдался не только качественный обжиг без настылеобразования, но и общий улет уменьшился на 45-60% за счет того, что осуществляется два вида воздействия на пыль в объеме печи: пассивное (за счет уменьшения скорости движения газа в объеме печи) и активное воздействие акустическими волнами (за счет чередования зон сжатия и разжатия газового потока).

Частицы пыли, попадая в акустическое поле, коагулируют и теряют запас кинетической энергии под действием массовых сил, и в результате торможения и коагуляции выпадают на поверхность шихты [24]. Мелкие частицы материала, находящиеся во взвешенном состоянии, при попадании из разреженного участка в уплотненный приобретают ускорение в направлении, противоположном направлению газового потока [49]. Суммарная скорость акустических волн и газового потока придает частицам направление движения вниз к кускам обжигаемого материала.

Сравнение химического состава уловленной пыли без УАП и при работе УАП приведено в таблице 1.2.

Таблица 1.2 – Химический состав уловленной пыли, %

| Место отбора | Без УАП | При работе УАП | ||||

| CaO | Cr2O3 | C | CaO | Cr2O3 | C | |

| Пылевая камера | 17,35 | 34,42 | 1,59 | 17,80 | 34,03 | 2,89 |

| Циклоны | 21,68 | 30,30 | 3,32 | 34,14 | 21,83 | 5,56 |

| Электрофильтры | 34,12 | 26,81 | 2,09 | 39,72 | 19,84 | 4,23 |

| Средний состав | 24,38 | 30,51 | 2,33 | 30,55 | 25,23 | 4,23 |

Общий улет материалов (известняка, извести и хромовой руды) снижен при производительности 18 т/ч с 22,7 до 9,5%; при производительности 22 т/ч – с 20,9 до 7,45% и при производительности 28 т/ч – 15,3 до 8,3%. Кроме того, в пыли, уловленной в циклонах, при производительности 22 т/ч содержание Cr2O3 снизилось на 9%, а CaO соответственно возросло.

Таким образом, приведенные результаты по использованию УАП показывают эффективность применения установки, а также один из путей для снижения пылеуноса и потерь ценных материалов на стадии подготовки шихты для выплавки низкоуглеродистого феррохрома [50].

1.8 Технология выплавки феррохрома

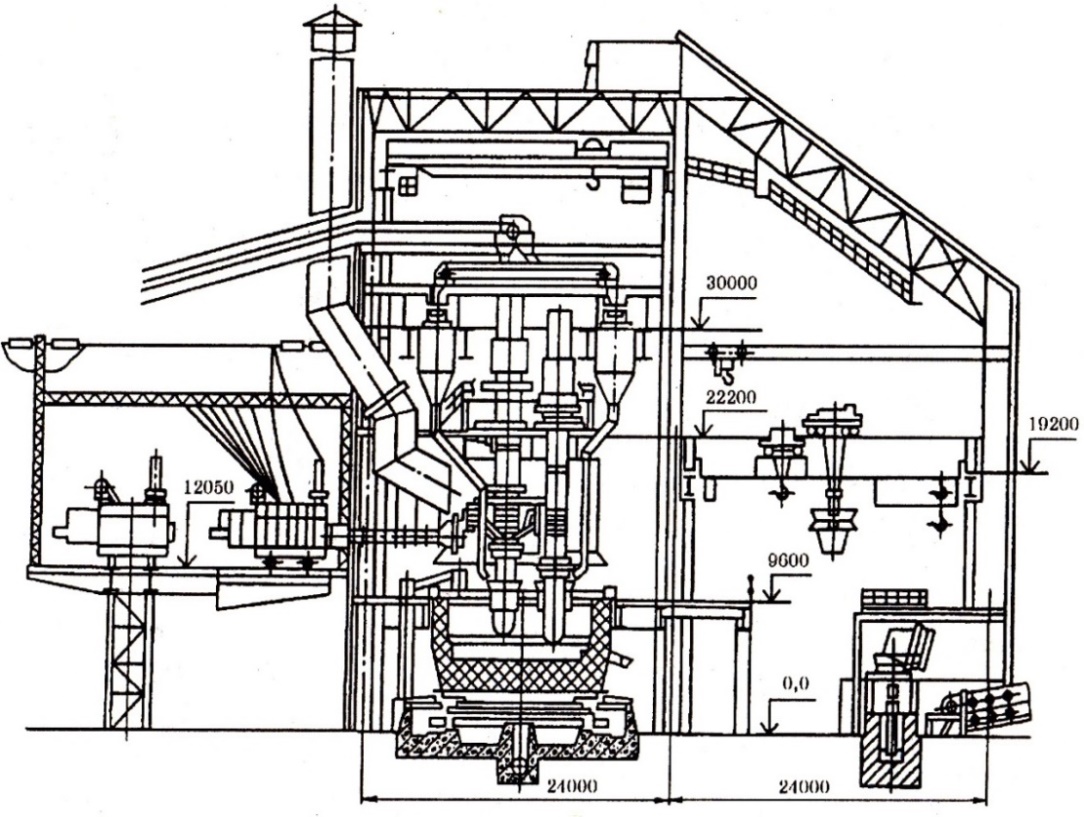

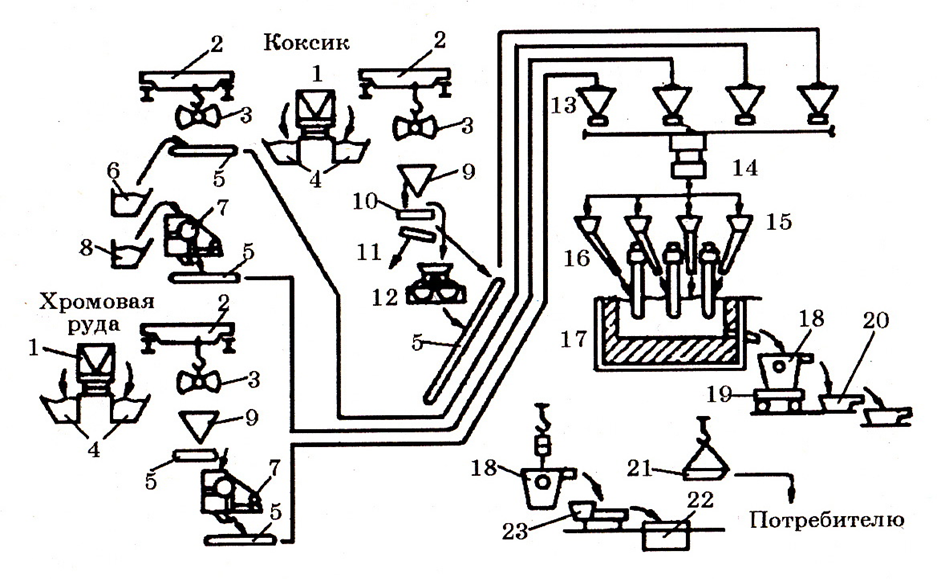

Получение высокоуглеродистого феррохрома основано на восстановлении хрома и железа из хромитовых руд углеродом в мощных (16,5-33МВ·А) рудовосстановительных закрытых электропечах непрерывным способом (рисунок 1.4) [6].

Для выплавки высокоуглеродистого феррохрома используют хромовую руду, углеродистые восстановители – кокс, полукокс, газовый уголь. Целесообразно в шихту вводить отходы графитизации электродных заводов, которые содержат значительное количество карбида кремния. В шихту вводят также собственные оборотные отходы сплава. Феррохром можно также выплавлять с использованием агломерата, полученого из хромовых руд [17].

Передельный феррохром предназначен для выплавки ферросиликохрома, конвертерного среднеуглеродистого и низкоуглеродистого вакуумтермического феррохрома, а также стали (рисунок 1.5).

Основным принципом выбора состава шлака при выплавке высокоуглеродистого феррохрома является определение оптимальной температуры появления жидкой фазы, ее количества и электрического сопротивления шихты и шлака [19].

Рисунок 1.4 – Поперечный разрез плавильного корпуса с закрытыми электропечами мощностью 33 МВА для выплавки высокоуглеродистого феррохрома [2]

Существенное изменение состава шлаков высокоуглеродистого феррохрома произошло в последние годы в результате повышения концентрации оксида магния в хромовых рудах [51].

Если печь работает нормально, то шлак из печи выходит бурно и быстро [23]. Если шлак вязкий при пониженной концентрации кремнезема и высокой – оксида магния корка, образующаяся в ковше при остывании, становится слишком толстой, препятствует стеканию избытка шлака в шлаковню и шлаковый гарнисаж на стенках ковша значительно нарастает. При слишком жидкоподвижных шлаках, что свидетельствует о высокой концентрации кремнезема в них, корка в ковше не образуется, наблюдается кипение шлака, а металл быстро охлаждается с образованием настыли.

Высокие требования предъявляют к высокоуглеродистому феррохрому по содержанию серы. Причинами повышения концентрации серы могут быть высокое содержание серы в шихтовых материалах и прежде всего в золе восстановителя, работа печи с пониженным количеством флюсов и концентрации кремнезема в шлаке [52]. Снижению концентрации серы в феррохроме способствует работа печи на пониженном рабочем напряжении и выплавка металла с повышенной концентрацией углерода, что возможно при уменьшении количества кусковой хромовой руды в шихте.

Рисунок 1.5 – Технологическая схема производства углеродистого феррохрома: 1 – железнодорожный вагон; 2 – кран мостовой; 3 – грейфер; 4 – закрома; 5 – питатель пластинчатый; 6 – отсевы кварцита; 7 – дробилка щековая; 8 – возвраты собственные; 9 – бункер; 10 – грохот двухситный; 11 – отсевы; 12 – дробилка двухвалковая; 13 – бункер дозировочный с питателем; 14 – тележка дозировочная; 15 – печные бункеры; 16 – труботечка; 17 – печь рудовосстановительная; 18 – ковш для приема сплава; 19 – тележка; 20 - шлаковня; 21 – короб; 22 – бак для грануляции сплава; 23 – желоб [2]

Нарушения хода печи часто вызываются повышенным содержанием оксида магния, что стало в последние годы характерным для хромовой руды, используемой в ферросплавной промышленности [53]. Показателем значительного увеличения концентрации оксида магния являются затруднения при выпуске вязкого шлака из печи, понижение содержания углерода в металле и повышение температуры плавления и вязкости шлака. Мерами, способствующими снижению концентрации оксида магния и устранения нарушения хода печи, является увеличение количества кислых флюсов в шихте. Для успешного восстановления хрома, получения металла с пониженным содержанием углерода и нагрева металла до температур, обеспечивающих хорошие условия окисления карбидов в рудном слое и выпуска продуктов плавки, необходимо, чтобы температура плавления шлаков составляла 1883-1923К и была равна или превышала температуру плавления металла на 50-100К. Правильный подбор состава шлака регулируется расходом флюсов [55].

При выплавке высокоуглеродистого феррохрома в открытых печах необходимо следить за равномерностью завалки шихты, что обеспечивает равномерное газовыделение по всей поверхности колошника [4].

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. В.П. Чернобровин, В.Е. Рощин, Т.П. Сирина, М.В. Чернобровин. Экстракция черных металлов из техногенного сырья. – Челябинск: ЮУрГУ, 2013. – 173с.

2. Теория и технология производства ферросплавов: Учебник для вузов // Гасик М.И., Лякишев Н.П., Емлян Б.И. – М.: Металлургия, 1988. – 784 с.

3. Шешуков О.Ю., Вусихис А.С., Леонтьев Л.И., Кудинов Д.З., Некрасов И.В., Гуляков В.С., Маршук Л.А. Институт металлургии УрО РАН, Екатеринбург. – С. 438-441.

4. Рысс М.А. Производство ферросплавов. - М.: Металлургия, 1985.-344 с.

5. Физико-химические основы металлургических процессов/ Жуховицкий А.А., Белащенко Д.К., Бокштейн Б.С., и др. М.: Металлургия, 1973. 392с.

6. Абдулабеков Е.Э., Каскин К.К., Нурумгалиев А.Х. Технологические расчеты по производству ферросплавов М., «Металлургия», 2014.224с.

7. Гельд П.В., Баум Б.А., Петуршевский М.С. Расплавы ферросплавного производства. М: Металлургия,1973. 288с.

8. Коротич В.И. Теоретические основы окомкования железорудных материалов. Издательство «Металлургия», 1966.

9. Лякишев Н.П., Гасик М.И. Металлургия хрома. М.: ЭЛИЗ, 1999. – 582С.

10. Безверхий В.И., Луговых И.В., Журавлев В.М., Аганичев П.Б., Мельниченко А.А. Подготовка шихты для выплавки феррохрома. «Металлургия и хим. Пром-сть Казахстана. Научно-технический сб.», 1962.

11. Федорченко Н.В. и др. Испытание обожженных хромитовых окатышей при выплавке высокоуглеродистого феррохрома. Челябинск, НИИМ.

12. KusamaFumihiko, YamanakaMinoru. Окомкованные хромистые добавки для производства ферросплавов и метод для этого. Пат. США, №3661555.

13. Федорченко Н.В. и др. Производство автоклавированныххромитовых окатышей для выплавки высокоуглеродистого феррохрома. Челябинск, 1990, с. 18-22.

14. Пат. 5935 Япония. Обезуглероживание высокоуглеродистого феррохрома // ТакеиТакеси, ЙосидаТэцуро и др.

15. СайдзоКунио, НисимураСандзи,КондоЙосио. Обезуглероживание высокоуглеродистого феррохрома в вакууме // «Нихонкиндзокугаккайси, J.JapanInst.Metals». -1967. Vol. 31, №7. – P. 833-839.

16. Tuten H.R., Leeper R.A. Oxygen refining of high-carbon ferrochromium// «Electr. Furnace Conf. Proc.». Amer. Inst. Mining, Metallurg. and Petrol. Engrs, Inc. -1963. -Vol. 20, – P. 276-279.

17. Елютин В.П., Павлов Ю.А., Левин Б.Е. идр. Производство ферросплавов. –М.: Металлургиздат, 1957. – 436 с.

18. Гриненко В.И. Улучшение качества хромистых ферросплавов. – Алматы: ТОО «Принт», 2000. – 50 с.

19. Гриненко В.И., Петлюх П.С., Есенжулов А.Б. Разработка техногенного минерального образования на Актюбинском заводе ферросплавов // Сталь. –2003. -№6. – С. 47–49.

20. Гепп А.Ф., Летягин Б.С., Курдюкова Н.К. и др. Использование отходов производства на ферросплавных заводах // Сталь. -1969. -№9. - С. 850-853.

21. Акбердин А.А., Есенжулов А.Б., Саитов Р.И. Утилизация шлаков производства рафинированного феррохрома на Актюбинском заводе ферросплавов // Проблемы геоэкологии Южного Урала: Матер. всеросс. науч.-практ. конф. -Оренбург, 2003. – С. 22-23.

22. Грабеклис А.А. Переработка и использование шлаков ферросплавного производства // Металлург. -1986. -№2. – С. 23-26.

23. Рысс М.А., Лурье В.И., Железнов Д.Ф. Промышленное использование шлаков ферросплавного производства // Сталь. –1985. -№1. – С. 37–39.

24. Кинтери В.Д. Кинематика высокотемпературных процессов. Издательство «Металлургия», 1965.

25. Кадарметов Х.Н. Состав и металлургические свойства актюбинских хромовых руд // Производство ферросплавов: сб. науч. тр. –Челябинск, 1972.– Вып. 1. – С. 6-17.

26. Абдулабеков Е.Э. Физико-химические исследования и разработка технологии окомкования мелочи хромитовой руды с применением керамзитовой глины: дисс. … канд. техн. наук:. 05.16.02. -Караганды: ХМИ, 2006. - 129 с.

27. Байсанов С.О., Алмагамбетов М.С., Нургали Н.З. Использование высокомарочных сортов ферросиликоалюминия при комплексной металлотермии рафинированного феррохрома // Комплексная переработка минерального сырья: Матер. межд. науч.-практ. конф. -Караганды, 2008. – С. 95-98.

28. Алмагамбетов М.С. Разработка технологии выплавки рафинированных сортов феррохрома с применением ферросиликоалюминия: автореф. … канд. техн. наук:. 05.16.02. –Караганды: ХМИ, 2009. - 25 с.

29. Свадковская Е.Ф. Разработка и исследование метода переработки руд с низким содержанием хрома:дисс. … канд. техн. наук:. 05.16.02. -Караганда: ХМИ, 1968. – 142 с.

30. Свадковская Е.Ф., Медведев Г.В., Михайлов В.В. и др. Получение рафинированного феррохрома на базе алюмосиликохрома, выплавленного из рядовой хромовой руды и экибастузского угля // Сб. науч. тр. Всесоюзн. Совещания ферросплавщиков. –М., 1963. -Т. 32. - С. 92.

31. Свадковская Е.Ф., Медведев Г.В., Грузинов В.К. и др. Получение алюмосиликохрома (сплава АХС) из бедных донских хромовых руд и высокозольных экибастузских углей // Комплексная переработка руд черных металлов Казахстана: сб. науч. тр. ХМИ АН КазССР. -Алма-Ата, 1969. -Т. 6. -С. 88-94.

32. Медведев Г.В., Свадковская Е.Ф., Лаппо С.И. и др. Полупромышленные опытные плавки сплава АХС (алюминий-хром-кремний) из бедной хромовой руды и экибастузского угля // Комплексная переработка железных, марганцевых и хромитовых руд Казахстана: сб. науч. тр. ХМИ АН КазССР. -Алма-Ата, 1969. -Т.10. - С. 139-143.

33. Пузанкова Н.В., Мисина Л.П., Свадковская Е.Ф. и др. Об анализе сплава алюминий-хром-кремний (АХС) // Комплексная переработка железных, марганцевых и хромитовых руд Казахстана: сб. науч. тр. ХМИ АН КазССР. -Алма-Ата, 1969. -Т.10. - С. 170-174.

34. Свадковская Е.Ф., Грузинов В.К., Горох А.В. и др. Восстановление окислов бедной хромовой руды и золы экибастузского угля // Теория и практика переработки железорудного и ферросплавного сырья Казахстана: сб. науч.тр. ХМИ АН КазССР. -Алма-Ата, 1973. -Т.21. - С. 77-83.

35. Жучков В.И., Заякин О.В., Афанасьев В.И. Перспективы использования бедных хромитовых руд // Современные проблемы электрометаллургии стали: Матер. XIII межд. конф.–Челябинск, ЮУрГУ, 2007. -Ч.1. – С. 152-155.

36. Renouf T.J., Beevers C.A. Acta Cryst., 1961, v. 14, p. 469-472.

37. Wilson C.C., a.o. Acta Cryst., 1960, v. 13, p. 56-57.

38. Wilson C.L., Spooner F.J. Acta Cryst., 1960, v. 13, p. 356-359.

39. Nowotny H. u.a. Monatsh. Chem., 1959, Bd 90, S. 15-23

40. Толымбеков М.Ж. Совершенствование технологических процессов в ферросплавной подотрасли Казахстана // Сталь. -2009. -№2. – С. 38-40.

41. Толымбеков М.Ж., Ахметов А.Б., Байсанов С.О. и др. Некоторые аспекты производства и применения комплексных ферросплавов в металлургии // Сталь. -2009. -№5. – С. 34-37.

42. Бережной А.С. Многокомпонентные системы окислов. – Киев: Наукова думка, 1970. – 544 с.

43. Murey G.M. Analytical methods in phase-rule problems // J. Phys. Chem. -1930. -Vol. 34, №8. -P. 1745-1757.

44. Dahl L.A. Analytical treatment of multicomponent system // J. Amer. Ceram. Soc. -1948. -Vol. 52. -P. 698-729.

45. Heath D.L. Mathematical treatment of multicomponent system // J. Amer. Ceram. Soc. -1957. -Vol. 40, № 2. -P. 50-53.

46. Пилоян Г.О. Введение в теорию термического анализа. – М.: ИЛ, 1961. – С. 294.

47. Берг Л.Г. Введение в термографию. – М.: АН СССР, 1961. – 368 с.

48. Кадарметов Х.Н. Влияние серпентина на металлургические свойства хромовых руд. Производство ферросплавов:сб. науч. тр. М.,1980. №8. - С.10-19.

49. Каирбаева З.К. Термоактивность кемпирсайских хромшпинелидов // Вестник АН КазССР. -1967. -№10. – С. 64-72.

50. Рузинов Л.П., Гуляницкий Б.С. Равновесные превращения металлургических реакций. –М.: Металлургия, 1975. - 416 с.

51. Наумов Г.Б., Рыженко Б.Н., Ходаковский И.Л. Справочник термодинамических величин. -М.: Атомиздат, 1971. - 240 с.

52. Касенов Б.К., Алдабергенов М.К., Пашинкин А.С. Термодинамические методы в химии и металлургии. –Алматы: Рауан, Демеу, 1994. - 256 с.

53. Зайко В.П., Голев А.К. Влияние основности шлака при выплавке феррохрома силикотермическим методом // Сталь. -1961. -№8. -С. 703-711.

54. Крамаров А.Д. Электрометаллургия ферросплавов. –Л.: ОНТИ НКТП СССР, 1936. – 312 с.

55. Алмагамбетов М., Байсанов С., Избембетов Д. и др. Усовершенствование технологии получения рафинированного феррохрома // Промышленность Казахстана. -2008. -№1. – С. 86-87.