II. При давлении 5,0 МПа, температуре до 300 0С на агрегате М-100-2 (метанол II-й очереди).

Введение

Цели:

1) Сокращения выбросов диоксида углерода от сжигания ископаемого топлива

2)Сокращения выбросов диоксида углерода от производства метанола

3) Снижение потребление топливно-энергетических ресурсов

На разработку плана по выполнению целей мы запросили 1 год для проведения научно-исследовательских работ.

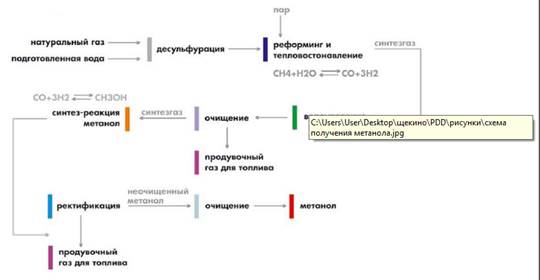

Принципиальная схема получения метанола из синтез-газа по технологии парокислородного риформинга:

До реализации проекта товарный метанол получали на двух установках:

I. При давлении до 40,0 МПа при температуре 300-400 0С на оборудовании фирмы «СНАМ-ПРОЖЕТТИ» (метанол I-й очереди).

II. При давлении 5,0 МПа, температуре до 300 0С на агрегате М-100-2 (метанол II-й очереди).

Схема производства метанола I-ой и II-ой очередей выглядела следующим образом:

1. Получение кислорода 92–98 % и чистого азота 99,9955% в кислородном цехе на воздухоразделительных установках.

2. Конверсия метана

2.1. Парокислородная каталитическая конверсия в двух агрегатах при давлении 2,0 МПа и температуре 770 - 1100 0С на никелевом катализаторе ГИАП-8.

2.2. Высокотемпературная кислородная конверсия при температуре 1300-1430 0С на 5-ти агрегатах.

3. Одноступенчатая моноэтаноламиновая очистка конвертированного газа от диоксида углерода при давлении абсорбции 2,0 МПа.

4. Очистка синтез-газа от сернистых соединений низкотемпературным поглотителем.

Все эти стадии являются общим для синтеза метанола I-ой и II-ой очередей.

5. Синтез метанола.

5.1 Очищенный конвертированный газ по I-ой схеме получения метанола сжимается до 40,0 МПа на газовых компрессорах и далее поступает на четыре агрегата синтеза, где и происходит синтез метанола из водорода и оксида углерода на катализаторе СМС-4 при вышеуказанных параметрах. Получаемый в агрегатах синтеза сырец-метанол на двух параллельных нитках ректификации (ТНР-1, 2) перерабатывается в метанол-ректификат.

5.2 Очищенный конвертированный газ для получения метанола по II-ой схеме при давлении 5,0 МПа поступает на компрессор агрегата М-100-2, а затем, сжатый до 5,0 МПа, в реактор синтеза, где на катализаторе СНМ происходит синтез метанола-сырца.

Далее метанол-сырец в отделении ректификации перерабатывается в метанол-ректификат.Метанол-сырец и метанол-ректификат с обеих схем получения метанола (I-ой и II-ой очередей) поступают на базисный склад.

Описание основных проектных решений

В рамках реализации проекта предусмотрено строительство следующих пусковых комплексов:

1) склад метанола – введен в эксплуатацию в августе 2015 г.;

2) отделение химводоподготовки - введено в эксплуатацию в июле 2016 г.;

3) основное производство – новая установка - пущено в эксплуатацию в октябре 2017 г.

После пуска М-450 старые цеха действующего производства метанола были остановлены.

Технологическая схема получения метанола новой установкой включает следующие стадии:

1. Компрессия природного газа – сжатие от давления 2,85 МПа (28,5 бар) до давления 5,39 МПа центробежным компрессором с приводом от паровой турбины противодавленческого типа;

2. Сероочистка природного газа в две ступени:

2.1. гидрирование серосоединений до сероводорода на кобальтмолибденовом катализаторе при давлении 5,29 МПа (52,9 бар) и температуре 380 °С;

2.2. поглощение сероводорода окисью цинка при давлении 5,24 МПа (52,4 бар) и температуре 375 С.

3. Сатурация природного газа - насыщение природного газа водяными парами при температуре 260 С и давлении 5,14 МПа (51,4 бар) с использованием технологического конденсата

4. Конверсия природного газа ведется последовательно:

4.1 паровая конверсия высших углеводородов и частично метана (адиабатический предриформинг) на никелевом катализаторе при давлении 4,59 МПа (45,9 бар) и температуре 520 С;

4.2 паровая конверсия метана (первичный риформинг) в трубчатой печи в присутствии никелевого катализатора при давлении 4,4 МПа (44 бар) и температуре 700 С на выходе из реакционных труб;

(кубовый остаток), работающих в разных режимах: под низким давлением 0,01 МПа (0,1 бар) и 4.3 парокислородная конверсия метана (вторичный риформинг) в присутствии никелевого катализатора при давлении 3,88 МПа (38,8 бар) и температуре 1000 С.

5. Охлаждение конвертированного газа от температуры 1000 С до 35 С с утилизацией тепла на производство пара и нагрев технологических потоков;

6. Компрессия конвертированного газа (синтез-газа) – сжатие от давления 3,4 МПа (34 бар) до давления 8,8 МПa (88 бар) центробежным компрессором с приводом от паровой турбины конденсационного типа;

7. Синтез метанола в изотермическом реакторе трубчатого типа при давлении 8,7 МПа (87 бар) и температуре 225 С на медьсодержащем катализаторе по циркуляционной схеме; сжатие циркуляционного газа контура синтеза метанола от давления 8,2 МПа (82 бар) до давления 8,8 МПа (88 бар);

8. Ректификация метанола-сырца в две ступени:

8.1 предварительная ректификация в колонне под давлением 0,06 МПа (0,6 бар);

8.2 основная ректификация – выделение готового продукта метанола-ректификата последовательно в двух колоннах с отделением органических примесей (боковой погон) и воды средним давлением 0,24 МПа (2,4 бар).

9. Метанол-ректификат поступает на базисный склад.

10. Отпарка технологического конденсата, выделенного на стадии охлаждения конвертированного газа, под давлением 4,67 МПа (46,7 бар) с использованием отпарного газа на технологический процесс.

Реализация проекта позволяет:

1) обеспечить расширенное производство метанола по наиболее современной технологии, тем самым заменив устаревшее низкоэффективное производство;

2) значительно снизить потребления топливно-энергетических ресурсов, даже с учетом увеличения производительности установки

· электроэнергии на 245 724 МВтч/год;

· тепловой энергии на 2 234 647 ГДж/год (происходит отпуск сторонним потребителям);

3) значительно снизить выбросы вредных веществ в атмосферу, а также выбросы парниковых газов.

| Год | Ожидаемые выбросы по проекту(тонн СО2) | Ожидаемые утечки(тонн СО2) | Ожидаемые выбросы при исходных условиях(тонн СО2) | Ожидидаемые сокращения выбросов(тонн СО2) |

| 2016 | 341904 | 0 | 383346 | 41442 |

| 2017 | 141296 | 0 | 494155 | 352859 |

| Итого(тонн СО2) | 483200 | 0 | 877501 | 394301 |