2.Расчет зубчатой передачи

2.1 Выбор материала зубчатых колес и вида термообработки

Выбор материала зубчатых колес обусловливается необходимостью обеспечения достаточной контактной и изгибной прочности зубьев.

Основным материалом для изготовления зубчатых колес силовых передач служит легированная или углеродистая стали.

Стальные зубчатые колеса, как правило, подвергают термообработке: закалке, улучшению, нормализации, регламентирующихся различными температурными режимами и способами охлаждения. В зависимости от твердости рабочих поверхностей зубьев после термообработки зубчатые колеса можно условно разделить на 2 группы:

1.Колеса с твердостью £ 350 НВ (подвергаются нормализации или улучшению).

2.Колеса с твердостью > 350 НВ (закалка, цементация - закалка, азотирование).

Критерий выбора: если мощность двигателя до 5 кВт, то назначают марку стали Ст 45 с твердостью 167 НВ ÷ 350 НВ.

Если твердость рабочих поверхностей зубьев колеса меньше 350 НВ, то в целях выравнивания долговечности зубьев, шестерни и колеса, ускорения их приработки и повышения сопротивляемости заеданию, твердость зубьев шестерни всегда назначается больше твердости зубьев колеса на 20 ÷ 50 НВ.

Для шестерни берем Ст 45 и твердость 250 НВ, для колеса - Ст 45 и твердость 200 НВ. Принимаем значение предела прочности sв = 780 МПа, предела текучести sт = 440 МПа (для шестерни значения 590 и 300 соответственно), (стр.6 из [2])

2.2 Определение допускаемых напряжений

2.2.1 Допускаемое контактное напряжение определяется раздельно для шестерни и колеса по формуле:

Где sн · lim b - предел контактной выносливости зубьев, соответствующий базовому числу циклов перемены напряжений, МПа.

Sн - коэффициент безопасности.

КНL - коэффициент долговечности.

КНL = 1; Sн = 1,1.

sH2 ·lim b = 2×НВ + 70 = 2×250 + 70 = 570 (МПа);

sH2 ·lim b = 2×НВ + 70 = 2×200 + 70 = 470 (МПа). (стр. 7,8 из [2])

Допускаемые контактные напряжения для шестерни и колеса равны:

[sH1] = (570/1,1)*1 = 518 (МПа);

[sH2] = (470/1,1)*1 = 427 (МПа).

Для шевронной передачи за допускаемое контактное напряжение принимают условное допускаемое напряжение:

[sH] = 0,45*(518 + 427) = 425 (МПа).

2.2.2 Допускаемое напряжение изгиба определяется по формуле:

Где sH · lim b - предел выносливости зубьев при изгибе, МПа.

SF - коэффициент безопасности при изгибе.

КFL - коэффициент долговечности при изгибе.

КFL = 1; SF = 1,75. (стр.8 из [2])

sF1 · lim b = 1,8*250 = 450 (МПа)

sF2 · lim b = 1,8*200 = 360 (МПа). (стр.8 из [2])

[sF1] = 450/1,75 = 257 (МПа)

[sF2] = 360/1,75 = 205 (МПа).

2.3 Предварительный выбор угла наклона зубьев для шевронной передачи

Применяемые в мощных редукторах шевронные зубчатые колеса не передают на подшипники осевые нагрузки, поэтому для них можно принимать β=25…40۫ . Выбираем угол наклона 30۫. (стр.9 из [2])

2.4 Выбор коэффициента ширины зубчатых колес

Значения коэффициента ширины зубчатых колес Ybd выбирают в соответствии с расположением зубчатого колеса относительно опор вала и твердостью рабочих поверхностей зубьев.

Для наших условий (твердость поверхности зубьев меньше 350НВ, симметричное расположение зубчатых колес относительно опор) принимаем значение Ybd = 1,2. (стр.9 из [2])

2.5 Проектировочный расчет зубчатой передачи на контактную выносливость

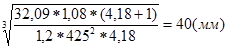

2.5.1Определяем предварительное значение начального диаметра шестерни по формуле:

где Кd - вспомогательный коэффициент (для шевронной передачи 675 МПа1/3);(стр.10из[2])

КНВ определяется по графику на основании схемы передачи, Ybd и твердости зубьев (равен 1,08).

dw1=675•

2.5.2 Находим нормальный модуль зацепления:

m = 0,0075*(4,18+1)*40=1,5 (мм).

m =1,5 (мм).

Чтобы для изготовления зубчатых колес можно было применить стандартный зуборезный инструмент, значение принятого нормального модуля должно соответствовать ГОСТ 9563-60.(стр. 10 из [2])

Принимать модуль меньше 1,5 нежелательно, т.к. существует опасность разрушения при перегрузках, снижение несущей способности передачи в результате износа.

2.5.3 Межосевое расстояние передачи определяем по формуле:

Для обеспечения технологичности корпуса аw рекомендуется принимать равным ближайшему большему из следующих значений: 40,50,63,80,100,125,140,160,180,200,225,280,315,355,400мм.

аw = (40/2)*(4,18+1)=102 (мм);

Следовательно, принимаем значение 125 мм.(стр. 12 из [2])

2.5.4 Суммарное число зубьев z равно:

zсум = (2*125*0,866)/1,5 = 144;

2.5.5 Число зубьев шестерни равно:

z1 = 144/4,18+1 = 28.

2.5.6 Число зубьев колеса равно:

z2 = 144-28=116.

2.5.7 Фактическое значение передаточного числа вычисляем по формуле:

Uф = 116/28=4,14.

2.5.8 Определяем действительный угол наклона зубьев в градусах и минутах:

β = arccos· (116*1,5+28*1,5)/(2*125)=30˚14’.

2.5.9 Находим начальные диаметры зубчатых колес:

dw1 = (1,5*28) / 0,864 = 47 (мм).

dw2 = (z2*m) / соs β;

dw2 = (1,5*116) / 0,864 = 201 (мм).

Проверка: aw = (dw1 + dw2)/2 = 124 (мм). (2.15.)

У передачи без смещения начальные и делительные окружности совпадают, т.е. dw1 = d1 и dw2 = d2.

2.5.10 Определяем диаметры вершин зубьев для шестерни:

da1 = 47+2*1,5=54 (мм).

da2 = d2 +2*m;

da2 = 201+2*1,5=204 (мм).

2.5.11 Находим диаметры впадин зубьев:

df1 = 47 – 2,5*1,5 = 45 (мм).

df2 = (d2-2,5*m);

df2 = 116 - 2,5*1,5= 192 (мм).

2.5.12 Определяем рабочую ширину зубчатого венца:

Рабочая ширина зубчатого венца равна ширине венца колеса.

bw2 = 1.2*47 = 58,33 » 60(мм).

Ширина венца шестерни принимаем на 2 ÷ 4 мм больше, чем венца колеса:

bw2 = 60 + 3 = 63 (мм).

2.6 Определение окружной скорости зубчатых колес.

u = (3,14*47*720)/60000 = 1,8 (м/с)

2.7 Выбор степени точности зубчатых колес

Степень точности выбирается в зависимости от окружной скорости. Следовательно, для наших данных выбираем степень точности не ниже 9 (передача общего машиностроения).(стр. 13 из [2])

2.8 Проверочные расчеты зубчатой передачи