Шнековый пресс Б6-БПО

1.  Состояние вопроса

Состояние вопроса

Шнеком или винтовым конвейером называют устройство, осуществляющее перемещение груза по желобу при помощи вращающегося вала, снабженного лопастями, расположенными по винтовой линии. Простота конструкции, высокая производительность, надежность и неприхотливость винтовых конвейеров обуславливает их широчайшее использование в различных областях производственной деятельности, связанной с перемещением больших объемов сыпучих грузов.

С 80-х гг. XIXв. изготовление конвейеров в промышленно развитых странах постепенно выделялось в отдельную область машиностроения. В современных типах конвейеров сохранились основные конструктивные элементы, которые совершенствовались в соответствии с достижениями науки и техники (замена ремённого привода электрическим, использование вибрационной техники, применение энергии сжатого воздуха).

Шнеком или винтовым конвейером называют устройство, осуществляющее перемещение груза по желобу при помощи вращающегося вала, снабженного лопастями, расположенными по винтовой линии. Простота конструкции, высокая производительность, надежность и неприхотливость винтовых конвейеров обуславливает их широчайшее использование в различных областях производственной деятельности, связанной с перемещением больших объемов сыпучих грузов.

При вращении винта лопасти проталкивают груз вдоль желоба. Винтовые конвейеры состоят из секций длиной 2-4 м, общая длина которых не превышает обычно 60 м, диаметр жёлоба 100-600 мм. Винтовые конвейеры просты по конструкции, удобны в эксплуатации, особенно при транспортировке пылящих грузов. Однако лопасти и жёлоб сравнительно быстро изнашиваются, груз измельчается и истирается, кроме того, требуется повышенный расход энергии..

В настоящее время шнеки очень часто используют одновременно как для перемещения груза, так и для совершения технологических операции, например перемешивания, сушки, охлаждения. Поэтому проектирование шнеков, их расчёт и изучение очень важны, особенно применительно к пищевой инженерии.

1.1  Перерабатывающие шнеки

Перерабатывающие шнеки

Шнековый пресс Б6-БПО

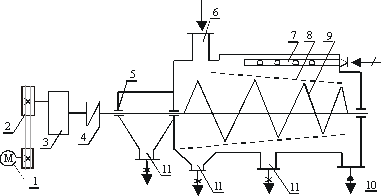

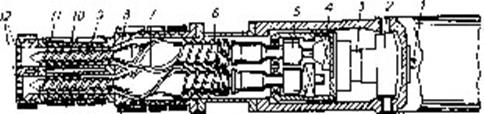

Пресс Б6-БПО предназначен для отжима моечных отходов после обработки их в сепараторе А1-БСТ. Основным рабочим органом пресса является шнек 9 (рис.1), установленный внутри сита 8. Под ситовым корпусом с конусными отверстиями установлен поддон для сбора отжатой воды, которая выводится через патрубок 11. Часть воды отводится также в зоне приёмного патрубка и из корпуса подшипников. Моечные отходы с влажностью 55-60% выводятся через патрубок 10 и направляются в сушку А1-БСО. Привод шнека осуществляется от электродвигателя 1 через ременную передачу 2, редуктор 3 и муфту 4. Для очистки сита от застрявших частиц оболочек служит барбатёр 7.

Двухшнековый смеситель DSM .

Двухшнековый смеситель DSM представляет собой машину со спаренными взаимозацепляющпмися вращающимися в одном направлении шнеками с месительными лопастями, аналогичными элементам закрытых смесителей периодического действия.

Смеситель DSM разработан на базе описанного выше пластикатора с противовращающимися рабочими органами "Knetwolf" фирмы "Fried. Krupp AG" и машины "Еск-Mixtruder", изготовленной фирмой "Josef Eck u. S6hne" в 1950 г., и выпускается фирмой "Krauss Maffei" (ФРГ). Двухшнековые смесители DSM применяются главным образом для процессов смешения и гомогенизации при подготовке различных композиций на основе термопластов.

Рис 2.Технологический блок двухшнекового смесителя DSM

1 - главный привод; 2 - опора шнеков; 3 - гидросистема перемещениярпнеков; 4 – осевой подшипник; 5 - приводная шестерня; 6 - загрузочное отверстие; 7 - камера смешения-8 - дроссель с конической щелью; 9 - разгрузочный шнек; 10 - каналы для быстрого воздушного охлаждении корпуса; 11 - электрический обогрев корпуса

Принцип действия. Технологический блок состоит из трех секций - зоны загрузки, зоны смешения и пластикации с дросселирующими элементами и зоны нагнетания (дозирования). В соответствии с этим каждый вращающийся рабочий шнековый вал также состоит из трех элементов, называемых соответственно загрузочным шнеком, месительной лопастью и разгрузочным (напорным) шнеком. Загрузочные шнеки с большим межвитковым объемом и глубокой нарезкой захватывают перерабатываемый материал и транспортируют его в зону (камеру) смешения, в которой он пластицируется и перемешивается под давлением двумя взаимозацепляющимися месительными лопастями. Давление в камере смешения можно устанавливать, регулируя в достаточно широких пределах величину двух конических дросселирующих зазоров. После прохождения дросселирующих зазоров материал попадает в напорные шнеки, которые вращаются в отделенных друг от друга полостях корпуса. В зоне этих разгрузочных шнеков могут иметься дегазационные отверстия.

Прежде всего, шнек должен обеспечивать высокую производительность и отличную гомогенизацию (качество смешения) расплава перерабатываемой полимерной композиции. Сам по себе шнек не может служить готовым и единственным решением для получения высококачественной пленки. Неспроста существует общепризнанный технический термин «шнековая пара», подразумевающий неразрывное единение собственно шнека и материального цилиндра экструдера. Под этим термином обычно подразумевается и довольно сложная система регулирования по нескольким отдельным зонам температуры - за счет работы нагревателей и охлаждающих устройств, конструкция зоны загрузки твердого гранулята, конструкция упорного подшипника, воспринимающего осевую нагрузку противодавления при вращении шнека и конструкцию соединения экструдера с экструзионной головкой, включающей фильтрующий узел. Кроме того, конструкция распределительных каналов в экструзионной головке также оказывает влияние на производительность экструзионной установки в случае применения шнека определенной конструкции.

Не в последнюю очередь следует учитывать и реологические свойства расплава перерабатываемой полимерной композиции. Поэтому при оптимизации подбора и расчета геометрии каналов шнека для переработки конкретного типа полимерного сырья необходимо принимать во внимание все конструктивные особенности экструзионной установки в комплексе.

|