12. Технология и организация возведения зданий и сооружений из монолитного железобетона

12.1. Конструктивные решения, преимущества и недостатки, комплексная механизация монолитного строительства

В современном монолитном строительстве наибольшее распространение получили три конструктивные решения зданий.

1. Монолитные (жилые, 9-16 этажей);

а) цельномонолитные;

б) монолитные с несъемной наружной опалубкой наружных стен;

в) монолитные с несъемной опалубкой монолитных перекрытий.

2. Сборно-монолитные бескаркасные (жилые, 9-16 этажей):

а) с монолитными стенами и перекрытиями (а так же сборными сантехкабинами, лестницами);

б) с монолитными стенами и перекрытиями и сборными наружными стенами.

3. Сборно-монолитные каркасные (до 20-25 этажей):

а) с замоноличиванием стыков каркаса;

б) с устройством монолитных стен и диафрагм жесткости;

в) с ядрами жесткости;

г) с бетонированием стального каркаса;

д) с усилением сборных плит перекрытия.

Применение монолитного бетона и железобетона в строительстве зданий и сооружений имеет как достоинства, так и недостатки.

Достоинства монолитного строительства:

- возможность строительства в районах, удаленных от предприятий полносборного домостроения;

- значительно меньшие капиталовложения на создание производственной базы;

- возможность возводить здания повышенной этажности с самой различной планировкой;

- повышение устойчивости зданий на сейсмические воздействия, а также при строительстве на просадочных грунтах и подрабатываемых территориях.

Недостатки монолитного строительства:

- большая (по сравнению со сборным) продолжительность строительства;

- большая трудоемкость на стройплощадке (при равных показателях суммарных затрат);

- удорожание при производстве работ в зимних условиях.

Весь процесс монолитного строительства комплексно-механизирован (приготовление бетонной смеси, ее транспортирование, укладка и уплотнение).

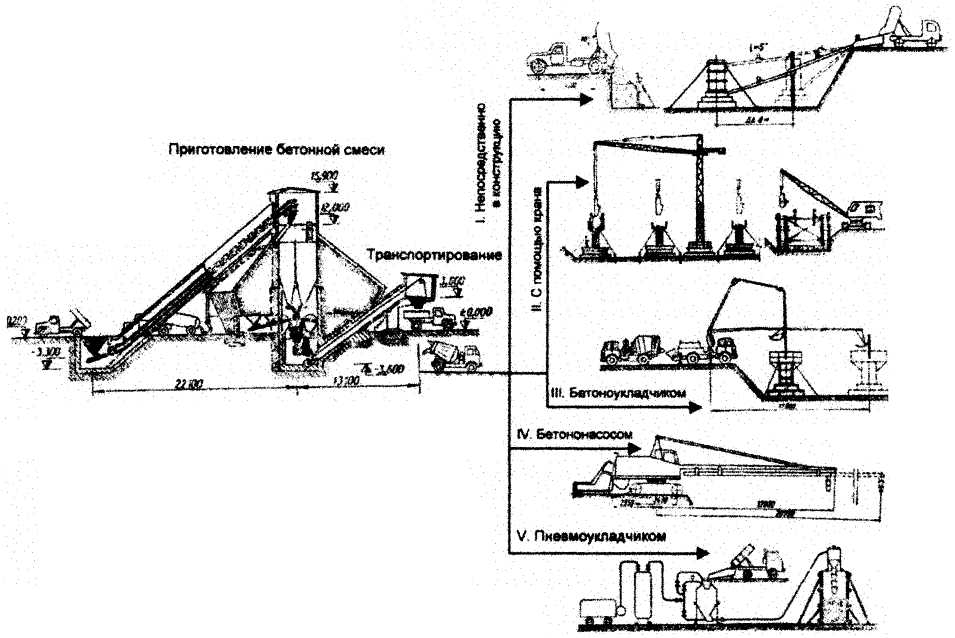

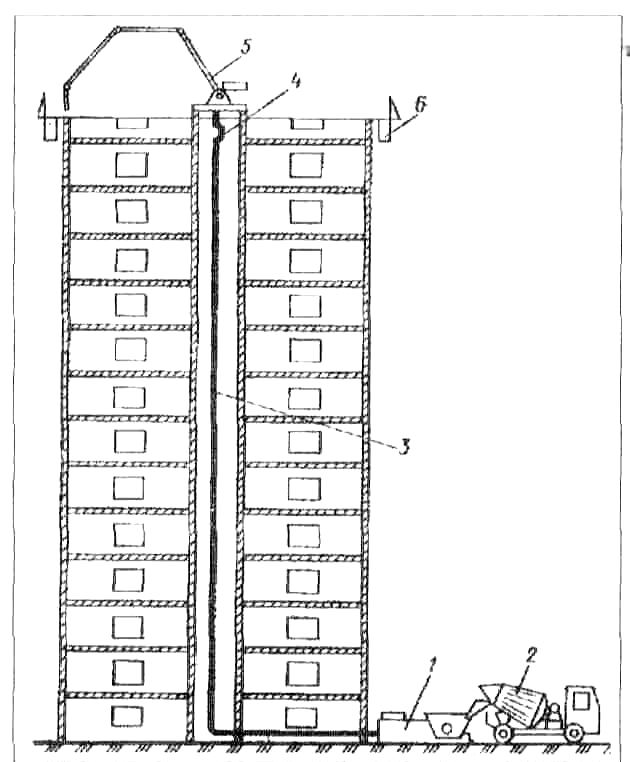

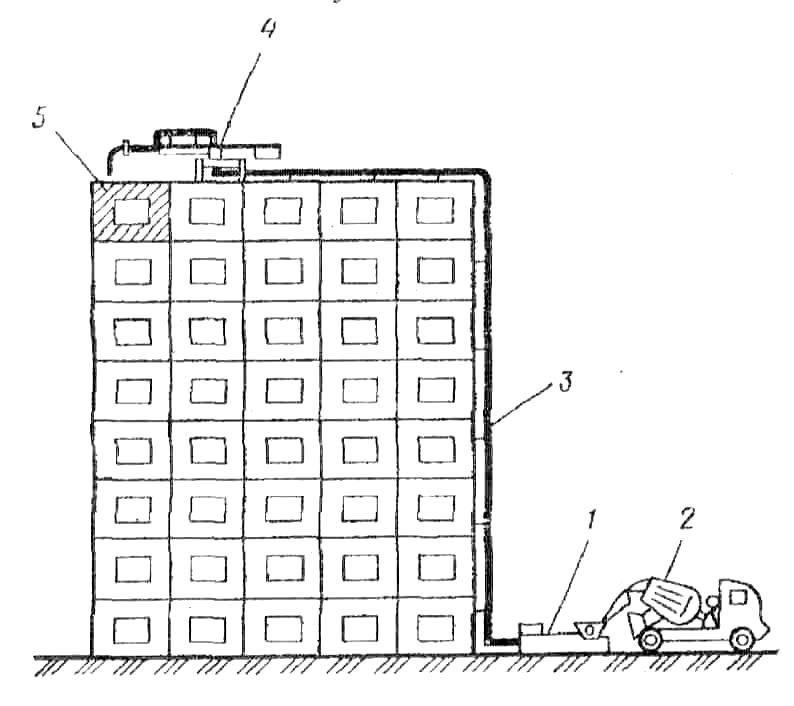

Варианты комплексной механизации монолитного строительства приведены на рис. 12.1.

Рис.12.1. Варианты комплексной механизации монолитного строительства

12.2. Поточное возведение зданий из монолитного железобетона

Укладка бетонной смеси включает следующие процессы: подачу бетонной смеси в бетонируемую конструкцию, распределение (разравнивание) и уплотнение ее.

Перед началом бетонирования должны быть определены:

- способ подачи, распределения и уплотнения бетонной смеси;

- состав бетонной смеси и показатели ее подвижности;

- толщина и направление укладываемых слоев;

- необходимая интенсивность бетонной смеси с проверкой обеспеченности ее поставки бетонными заводами и транспортными средствами;

- потребность в механизмах и рабочих для подачи, распределения и уплотнения бетонной смеси, а также для производства необходимых подсобных работ в процессе бетонирования.

Перед укладкой бетонной смеси следует проверить и принять:

- все конструктивные элементы и работы, которые закрываются в процессе укладки бетонной смеси (подготовка оснований гидроизоляции, армирование, закладные детали и т. п. );

- правильность установки и надлежащее закрепление опалубки и поддерживающих ее конструкций;

- готовность к работе всех средств механизации укладки бетонной смеси.

Непосредственно перед укладкой бетонной смеси опалубка должна быть очищена от мусора и грязи, а арматура от отслаивающейся ржавчины. Щели в деревянной опалубке должны быть заделаны. Поверхность оборачиваемой деревянной, фанерной и металлической опалубки следует покрыть смазкой, которая не должна ухудшать прочностных качеств железобетонных конструкций и оставлять следов на их поверхности, ухудшающих внешний вид. Поверхность бетонной и железобетонной и армоцементной опалубки-облицовки рекомендуется смачивать, чтобы избегать потери влаги в укладываемой бетонной смеси и ухудшения условия твердения и набора прочности в слоях, прилегающих к облицовке.

Бетонная смесь укладывается на основание, подготовленное в соответствии с нижеследующими рекомендациями:

При подготовке грунтовых оснований с него удаляются все илистые, растительные, торфянистые и прочие грунты органического происхождения. Естественное и искусственной основание (насыпное грунтовое, дренажи, фильтры и др.) из нескальные грунтов должно сохранять физико-механические свойства, предусмотренные проектом;

- переборы грунта ниже проектной отметки следует заполнить песком с тщательным уплотнением;

- основания, подвергающиеся угрозе затопления грунтовыми и поверхностными водами, рекомендуется защищать водопонижающими или перехватывающими устройствами, выполняемыми по специальному проекту;

- перед укладкой бетона основание следует очистить от мусора, грязи, битума, масел, снега и льда, промыть и удалить воду, оставшуюся на поверхности;

- при подготовке бетонных оснований и рабочих швов горизонтальные и наклонные поверхности следует очистить от цементной пленки, вертикальные поверхности очищаются при наличии соответствующих требований в проекте.

При укладке бетонной смеси надо непрерывно наблюдать за состоянием опалубки, лесов. При появлении деформации или смещения отдельных элементов опалубки, лесов и креплений следует немедленно их устранить и в случае необходимости прекратить работы на этом участке.

Во время дождя бетонируемый участок должен быть защищен от попадания воды в бетонную смесь; случайно размытый бетон следует удалить.

Бетонирование конструкции должно сопровождаться соответствующими записями в журнале бетонных работ:

- дата начала и окончания бетонирования (по конструкциям, блокам, участкам и т. п.);

- заданные марки бетона, рабочие составы бетонной смеси и показатели ее подвижности (жесткости);

- объемы выполненных бетонных работ по отдельным частям сооружения;

- дата изготовления контрольных образцов бетона, их количество, маркировка (с указанием места конструкций, откуда взята бетонная смесь), сроки и результаты испытания образцов;

- температура наружного воздуха во время бетонирования;

- температура бетонной смеси при укладке (в зимних условиях), а также при бетонировании массивных конструкций. Форма журнала и порядок его заполнения могут уточняться применительно с местным условиям.

При подаче бетонной смеси следует стремиться к тому, чтобы она подавалась на любой участок бетонируемой конструкции и затраты труда при разравнивании смеси были бы минимальными.

Место подачи бетонной смеси в конструкцию для конкретных условий определяется проектом производства работ (ППР).

Выбор оптимального варианта определяется по следующим показателям: количеству бетона, укладываемого в смену или сутки, затратам труда и стоимости подачи.

При любом виде подачи бетонной смеси в конструкцию высота свободного сбрасывания не должна превышать 2м, а при подаче на перекрытие–1м.

Для подачи бетонной смеси применяются бадьи и ковши в сочетании с различными кранами, ленточные транспортеры и бетоноукладчики, бетононасосы и пневмонагнетатели, виброхоботы, виброжелоба и т. п.

Для четкой организации работ по возведению монолитных сооружений, комплексный технологический процесс делят на простые потоки. Деление комплексного процесса зависит от вида конструкций, их армирования, сложности трудоемкости установки опалубки, объемов укладываемого бетона и его трудоемкости, состава и профессиональной подготовки бригады рабочих.

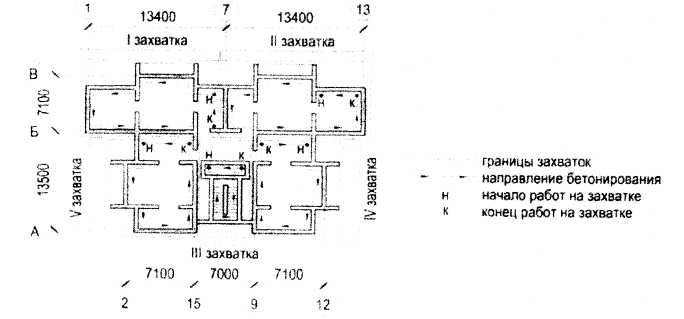

Для организации поточного производства работ сооружения из монолитного железобетона разделяют на захватки и ярусы. Количество захваток на объекте должно быть равно или кратно числу потоков.

Правила разбивки на захватки:

1. В пределах этажа (яруса) захватки должны быть примерно равновеликими по трудоемкости.

2. Наименьший размер захватки должен быть достаточным для работы звена на протяжении смены и соответствовать блоку бетонирования, на котором укладка бетонной смеси производится без перерыва.

3. Границы захваток желательно определять в местах, намечаемых для устройства рабочих или температурных швов.

Ко времени перехода на следующий ярус прочность бетона на захватке нижеследующего яруса составляла 1,5 МПа. При такой прочности, согласно СНиП, допускается передвижения рабочих по забетонированной поверхности.

На рис. 12.2 приведена схема разбивки многоэтажного здания на захватки.

Рис.12.2. Схема разбивки здания на захватки

Возможные варианты последовательного выполнения работ:

1 вариант

I захватка – установка опалубки и арматуры;

II захватка – бетонирование;

III захватка – выдерживание бетона;

IV захватка – демонтаж и ремонт опалубки;

V захватка – монтаж сборных железобетонных конструкций.

Учитывая, что V захватка отличается от остальных, в этом варианте нужен комплекс опалубки на весь этаж.

2 вариант (противоположный)

- использование одного комплекта опалубки (с учетом V захватки – два различных комплекта).

При этом варианте на каждой захватке последовательно делаются:

Установка опалубки, арматуры, укладка бетона (все в ту же опалубку), выдерживание бетона, снятие опалубки, ремонт, перестановка на следующую захватку.

Вариант 2 – наиболее продолжительный.

3 вариант (распространенный)

Готовят опалубку на половину этажа. В связи с этим, этаж разбивают на 2 захватки. На первой захватке устанавливают опалубку, арматуру, укладывают бетон, выдерживают. Далее снимают, очищают и ремонтируют опалубку и устанавливают на вторую захватку, а на первой захватке монтируют сборные железобетонные конструкции.

4 вариант (если одновременно стоят два или более зданий)

В этом случае готовят опалубку на весь этаж одного здания, а захватками считают этаж каждого (одного здания).

Непосредственно перед бетонированием и при длительных перерывах в работе необходимо очистить поверхность ранее уложенного бетона от цементной пленки с помощью водяной струи или металлической щеткой с последующей промывкой водой, или пескоструйным агрегатом.

Бетонную смесь укладывают в конструкцию горизонтальными слоями толщиной до 50 см, без разрывов, с последовательным направлением укладки в одну сторону во всех слоях. Каждый слой укладывают до начала схватывания предыдущего слоя бетона и тщательно уплотняют вибратором.

Бетонирование смеси сопровождают записями в журнале, куда вносят следующие данные:

- дата начала и окончания бетонирования на захватке;

- данные марки бетона, рабочие составы бетонной смеси и показатели ее подвижности;

- объемы выполненных работ по захваткам;

- даты изготовления контрольных образцов бетона, их число, маркировка, сроки и результаты испытаний образцов;

- температура наружного воздуха и бетонной смеси при укладке в зимних условиях;

- тип опалубки и дата распалубливания конструкций;

- объемная масса уложенной бетонной смеси в уплотненном состоянии для бетонной смеси с заполнителем из керамзитобетона.

Таблица 12.1

Технологическая нормаль производства железобетонных работ на одной захватке при возведении многоярусного здания

| № п/п | Наименование процессов | Дни работы | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

| 1 | Установка опалубки |

|

|

|

|

|

|

| |

| 2 | Установка арматуры |

|

|

|

|

|

|

| |

| 3 | Укладка бетонной смеси с уплотнением |

|

|

|

|

|

|

| |

| 4 | Твердение бетона, уход за бетоном |

|

|

|

|

| |||

| 5 | Распалубливание различных элементов конструкций |

|

|

|

|

|

|

| |

| 6 | Ремонт и восстановление опалубки |

|

|

|

|

|

|

| |

При выдерживании уложенного бетона в начальный период его твердения необходимо:

- поддерживать температурно-влажностный режим, обеспечивающий нарастание прочности бетона;

- осуществлять при необходимости тепловую обработку в условиях ускорения его твердения и оборачиваемости опалубки;

- предохранять твердеющий бетон от ударов, сотрясений и других механических действий;

- производить периодическую поливку бетона водой в течение первых дней твердения.

При производстве железобетонных работ в зимних условиях должны быть разработаны специальные технологические карты.

Темп укладки бетона м3/смену

где V общий объем бетона, м3;

Пд – заданная продолжительность возведения монолитных конструкций;

к – коэффициент непрерывности укладки бетона (к=1,3…1,5).

Трудоемкость работ по возведению монолитных конструкций, чел.-см/м3

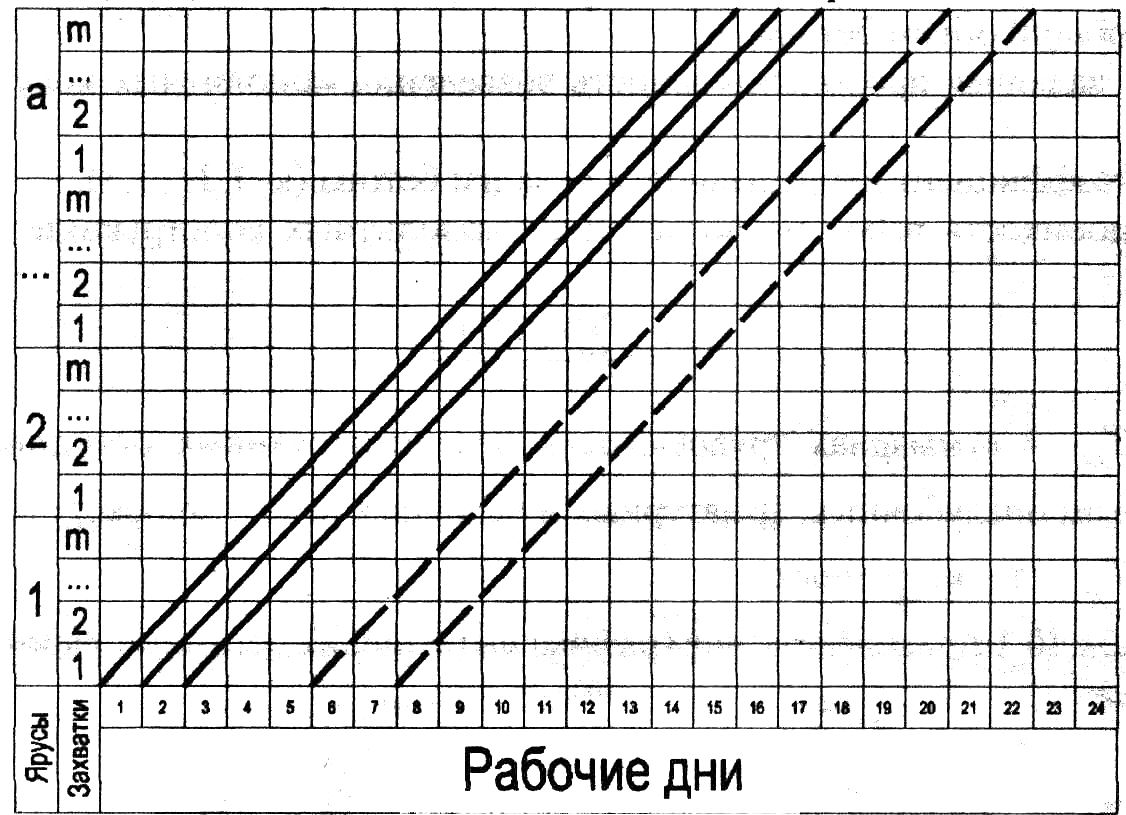

Рис. 12.3 Циклограмма производства железобетонных работ при возведении многоярусного здания (сооружения):

1 – установка опалубки; 2 – установка арматуры; 3 – бетонирование; 4…к – распалубливание различных элементов конструкций и ремонт опалубки.

где  - суммарная трудоемкость механизированных операций на весь объем опалубочных, арматурных и бетонных работ, чел.-см.;

- суммарная трудоемкость механизированных операций на весь объем опалубочных, арматурных и бетонных работ, чел.-см.;

- то же, ручных.

- то же, ручных.

Пример циклограммы производства железобетонных работ при возведении многоярусного здания приведен на рис. 12.3.

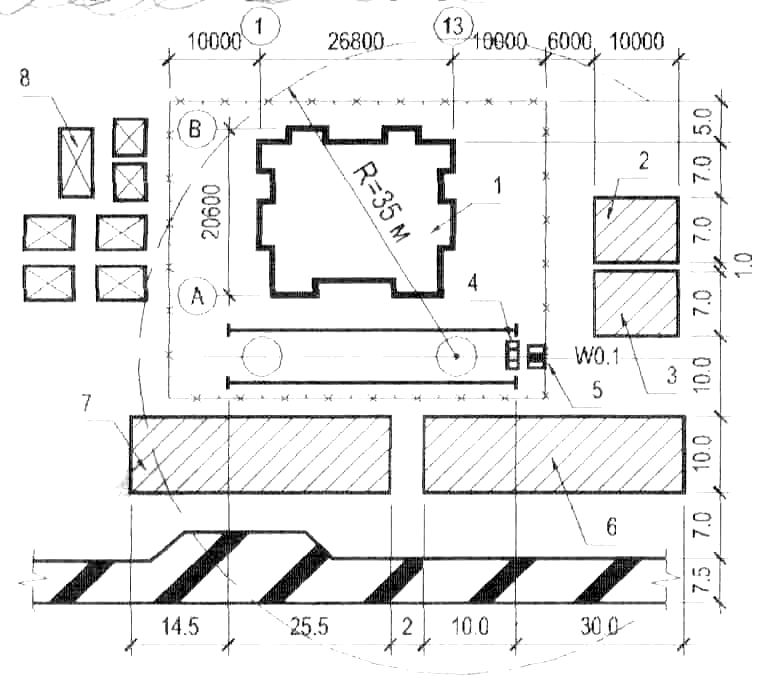

На рис 12.4 приведен примерный стройгенплан на период возведения монолитного многоэтажного здания.

Рис. 12.4 Схема организации строительной площадки:

1 – строящийся дом; 2 – склад полимерматериалов; 3 – склад арматуры; 4 – контрольный груз; 5 – электрошкаф подключения крана; 6 – склад сборного железобетона; 7 – склад панелей опалубки; 8 – склад блоков опалубки

12.3. Возведение зданий с использованием

различных опалубочных систем

При возведении зданий и сооружений в переставной опалубке создается технологический поток, состоящий из монтажа опалубки, армирования, установки, проемообразователей, коробок, труб электроразводки, укладки бетонной смеси, демонтаж опалубки, контроля качества бетонирования, устранения дефектов, отделки поверхностей и т. д.

На строительной площадке элементы опалубки размещают в зоне действия крана. Установку переставной опалубки производят по захваткам. При использовании объемно-переставной или блочно-щитовой опалубки опалубочные блоки устанавливают краном на междуэтажное перекрытие и с помощью винтов выверяют горизонтальность рамы. Для предотвращения смещения блоков опалубки в процессе бетонирования внизу между блоками устанавливают распорки, а вверху – накладные струбцины.

Одновременно с монтажом опалубки в соответствии с проектом производства работ устанавливают проемообразователи, коробки, трубы электроразводки и производят армирование. Подачу бетонной смеси осуществляют краном в бункерах с выгрузкой небольшими порциями или бетононасосом с укладкой смеси непосредственно в опалубку с помощью механического распределителя или автономной стрелы. Автономную распределительную стрелу устанавливают на башенную или трубчатую (телескопическую самоподъемную) опору. При этом место установки автономной стрелы определяют из условия разбивки бетонируемого объекта на минимальное число захваток. В случае перестановки распределителя в пределах одного этажа наращивают только горизонтальный участок бетонопровода, а при перестановке с этажа на этаж – также и вертикальный. Укладку бетонной смеси осуществляют слоями толщиной 30…40 см. Каждый последующий слой укладывают после уплотнения предыдущего до начала схватывания бетонной смеси. Уплотняют бетонную смесь глубинными вибраторами ИВ-66 или ИВ-47 (рис.12.5).

При использовании мелкощитовой опалубки предусматривают бетонирование одного яруса стен высотой около 70 см, выдержку бетона в течение 8…10 ч для набора прочности не менее 0,3…0,4 МПа и последующего переопирания на него башмаков электромеханических подъемников. Время набора бетоном необходимой прочности используют для армирования следующего яруса стен, установки проемообразователей, труб электроразводки, подготовки опалубки, армирования перекрытия и выполнения других работ. После набора бетоном необходимой прочности крутильную систему с рабочим полом и наружными подвесными подмостями с помощью электромеханических подъемников поднимают по ребрам щитов на следующий ярус. Перекрытия устраивают параллельно с возведением стен с отставанием на один этаж, что обеспечивает совмещение по времени выполнения сопутствующих работ по устройству санузлов, вентиляционных камер и т. п. Для бетонирования перекрытий используют щитовую опалубку на телескопических стойках.

При бетонировании в переставной опалубке следует учитывать большое боковое давление литой бетонной смеси с суперпластификатором.

Демонтаж переставной опалубки производят после достижения бетоном требуемой прочности. Продолжительность возведения зданий и сооружений в основном зависит от интенсивного набора бетоном распалубочной прочности. Поэтому при использовании переставной опалубки эффективность строительства может быть повышена за счет применения различных способов ускорения набора бетоном требуемой прочности. В зависимости от условий строительства используют термообработку, введение в бетонную смесь добавок – ускорителей твердения, пропитку пористых заполнителей: растворами добавок – ускорителей твердения.

Рис. 12.5 Технологическая схема возведения монолитных зданий в переставной опалубке:

1 – бетононасос; 2 – автобетоносмеситель; 3 – магистральный бетонопровод; 4 – механический распределитель; 5 - опалубка

Бетонирование конструкций и сооружений в скользящей опалубке - поточный процесс. Технологический поток состоит из армирования, укладки бетонной смеси, установки и извлечения временных коробок, контроля качества бетонирования, устранения дефектов, отделки поверхностей и др. Опалубку, щиты которой имеют высоту 1000…1100 мм, собирают на фундаментной плите таким образом, чтобы ее внутренние размеры соответствовали поперечному сечению стен, колонн, пилястр и других конструкций. Скользящая опалубка с помощью металлических домкратных рам, оборудованных гидравлическими домкратами, опирается на стальные стержни диаметром 25…50мм, передающие нагрузку на фундамент.

Укладку бетона, монтаж арматуры, оконных и дверных временных коробок для создания проемов, предусмотренных проектом, установку песочниц для образования шпонок, осуществляют по мере подъема опалубки вместе с рабочим полом, расположенным на уровне верхней кромки щитов. К домкратным рамам с помощью тяжей подвешивают подмости, с которых осуществляют контроль качества укладки бетона, устранят дефекты, извлекают временные коробки, очищают от песка шпонки, отделывают поверхности бетона при выходе его из опалубки.

Интенсивность бетонирования зависит от темпов арматурных работ, применяемой технологии укладки бетонной смеси и продолжительности выдерживания бетона до набора им распалубочной прочности. Оптимальную скорость подъема скользящей опалубки определяют их условия достижения бетоном распалубочной прочности при минимальном ее сцеплении с палубой:

где Ноп – высота опалубки, см;

а – расстояние от слоя уложенного бетона до верха опалубки, см;

Hсл – высота укладываемого слоя бетона, см;

tp – время набора бетоном в данных условиях требуемой распалубочной прочности, ч.

К месту укладки бетонную смесь подают краном в бункерах с выгрузкой ее небольшими порциями на рабочий пол или бетононасосом с распределительной стрелой (рис. 12.6), непосредственно в опалубку. Заполнят опалубку слоями толщиной 250…300 мм по всему периметру стен. Каждый последующий слой бетона укладывают после уплотнения предыдущего слоя и до начала его схватывания. Уплотняют бетонную смесь глубинными вибраторами (ИВ-67 или ИВ-47).

Продолжительность вибрирования принимают в зависимости от вида и подвижности бетонной смеси в пределах 10…40 с. При использовании литых бетонных смесей виброуплотнение производят только в местах соединений и углах конструкций, а также в зонах, сильно насыщенных арматурой.

При трубопроводной подаче бетонной смеси до начала бетонирования стен на опорном устройстве в центре опалубки монтируют автономную распределительную стрелу или механический распределитель. Оптимальный вылет стрелы определяют в зависимости от размеров бетонируемого сооружения в плане с учетом равномерного распределения бетонной смеси по всему периметру опалубки. Бетонную смесь готовят на заводе товарного бетона и доставляют на объект спецавтотранстпортом или в приобъектной бетоносмесительной установке непосредственно на строительной площадке.

Рис. 12.6 Технологическая схема возведения монолитных зданий

в скользящей опалубке:

1 – бетононасос; 2 – автобетоносмеситель; 3 – магистральный бетонопровод; 4 – компенсатор; 5 – автономная распределительная стрела; 6 - скользящая опалубка.

В последнем случае бетонная смесь из накопительного бункера бетоносмесительной установки поступает в приемный бункер бетононасоса и подается к месту укладки. Распределение бетонной смеси осуществляется с помощью автономной стрелы или механического распределителя.

Параллельно с укладкой бетона выполняют армирование стен. Подачу арматуры и других необходимых материалов производят башенным краном или лебедкой. Использование опалубки с увеличенным шагом домкратных рам позволяет вести монтаж арматуры целыми армокаркасами или армоблоками. Следует учитывать, что при бетонировании монолитных конструкций в скользящей опалубке трение сцепления литых бетонных смесей с суперпластификаторами будет меньше, чем для малоподвижных смесей (табл. 12.2).

Скорость подъема скользящей опалубки выбирают с учетом более интенсивного набора минимальной распалубочной прочности бетона с суперпластификаторами по сравнению с бетоном без добавки.

Одновременно с укладкой бетона производят подъем опалубки. Нагрузка от скользящей опалубки и рабочего пола передается через гидравлические домкраты на домкратные стержни, которые остаются в бетоне до окончания скольжения опалубки. После этого стержни могут быть извлечены. Работа производится непрерывно в две или три смены. Остановки движения опалубки допускаются только по технологическим соображениям (корректировка горизонтальности опалубки, устранение дефектов и т.п.).

Таблица 12.2

Ориентировочные значения трения сцепления металлической палубы опалубки с тяжелым и легким бетоном, МПа

| Подвижность бетонной смеси, см | Тяжелый бетон | Керамзитобетон | ||

| М200 | М300 | М150 | М200 | |

| 8…12 | 500/480 | 620/580 | 550/620 | 650/620 |

| 18…22 | 250/220 | 320/280 | 280/240 | 320/280 |

Примечания:

1. Расход портландцемента марки 400 в тяжелом бетоне М200 – 340 кг/м8, М300 – 380 кг/м, в легком бетоне М150 – 33 кг/м3, М200 – 380 кг/м3.

2. Над чертой даны показатели для смесей с суперпластификатором С-3 (0,5…0,7%), под чертой – с МЛС (0,5…0,6%).

После возведения стен на высоту одного этажа приступают к монтажу сборных железобетонных элементов. При устройстве железобетонных перекрытий применяют различные варианты производства работ и взаимоувязки процессов возведения монолитных стен и перекрытий. Перекрытия выполняют:

- в процессе возведения стен – с отставанием на один этаж (при поэтажно-цикличном методе);

- с отставанием на два-три этажа (при параллельно-последовательном методе);

- после возведения стен на всю высоту.

При устройстве монолитных перекрытий совмещено-циклическим и параллельно-последовательном методами целесообразно использовать то же бетоноукдладочное оборудование, что и для бетонирования стен. Подача бетонной смеси от бетононасосной установки к месту укладки и ее распределение осуществляют с помощью резиновых распределительных хоботов с приемной воронкой, закрепленных на рабочем полу скользящей опалубки. При устройстве перекрытий по схеме «снизу вверх» или «сверху вниз» и применении бетононасосных установок бетонную. Смесь распределяют с помощью гибких резинотканевых рукавов, подсоединяемых к магистральному бетонопроводу.

Комплект оборудования и состав рабочих, занятых на бетонных работах, определяют в зависимости от принимаемой технологической схемы возведения монолитных зданий и сооружений.