Диафрагмы и бортовые элементы могут быть как железобетонными, так и стальными. Следует отметить, что выбор конструктивных решений оболочек находится в тесной взаимосвязи со способами строительства.

Оболочки двоякой (положительной гауссовой) кривизны, квадратные в плане, образуются из сборных железобетонных ребристых скорлуп и контурных ферм. Геометрическое очертание оболочек двоякой кривизны создает выгодные условия статической работы, так как 80% площади скорлупы оболочки работает только на сжатие и лишь в угловых зонах имеются растягивающие усилия. Скорлупа оболочки имеет форму многогранника с ромбовидными гранями. Поскольку плиты плоские, квадратные, ромбовидная форма граней достигается замоноличиванием швов между ними. Средние типовые плиты формуют размером 2970х2970 мм, толщиной 25, 30 и 40 мм, с диагональными ребрами высотой 200 мм, а бортовыми - 80 мм. Контурные и угловые плиты имеют диагональные и бортовые ребра той же высоты, что и средние, а у бортовых ребер, примыкающих к краю оболочки, сделаны утолщения и пазы для выпусков арматуры контурных ферм. Соединение плит между собой осуществляется сваркой выпусков каркасов диагональных ребер и замоноличиванием швов между плитами. В угловых плитах оставлен треугольный вырез, который замоноличивается бетоном.

Контурные элементы оболочки изготавливают в виде цельных ферм или двух предварительно напряженных раскосных полуферм, стык которых в верхнем поясе выполняется сваркой накладок, а в нижнем - сваркой выпусков стержневой арматуры с последующим их бетонированием. Оболочки целесообразно использовать для покрытия больших площадей без промежуточных опор. Железобетонные оболочки, которым практически можно придать любую форму, способны обогатить архитектурные решения как общественных, так и производственных зданий. Если общественные здания могут быть в плане круглыми, эллиптическими или многоугольными, то производственные здания, как правило, имеют прямоугольный план. При этом одноэтажные производственные здания могут быть разделены на две основные группы: с мостовыми кранами; бескрановые или с легким подвесным транспортом (с конвейерами, монорельсами, кран-балками).

Для первой группы зданий целесообразен шаг колонн 12 м, в противном случае резко возрастает вес подкрановых балок и общий расход материала на здание. Для второй группы зданий выгодно применять крупную, близкую к квадратной, сетку колонн. В соответствии с принятой сеткой колонн выбирают тип и характер покрытия.

На рис.10.1 и 10.2 представлены геометрические схемы сборных железобетонных оболочек, прямоугольных в плане.

На рис. 10.3 представлены геометрические схемы покрытия зданий с прямоугольной сеткой колонн оболочками из цилиндрических панелей.

Форма цилиндрических оболочек допускает различную разрезку на сборные элементы. Возможные варианты разрезки показаны на рис.10.3. Выбор схемы разрезки диктуется соображениями изготовления элементов, их перевозки и монтажа. Как показано на схемах рис.10.3, в и д, скорлупу оболочки можно собирать из плоских элементов. Бортовые элементы цилиндрических оболочек при любых вариантах разрезки могут представлять собой самостоятельные монтажные единицы, но встречаются также конструкции с бортовыми элементами, изготавливаемыми совместно со скорлупой на заводе железобетонных изделий.

Цилиндрические оболочки допускают подвеску к ним подъемно-транспортного оборудования, технологических коммуникаций и подвесных потолков, а также устройство (в необходимых случаях) светоаэрационных проемов и фонарей, предназначенных для освещения.

На рис. 10.4 представлен общий вид покрытия бочарными сводами. Эти покрытия собирают из установленных параллельно друг другу железобетонных конструкций, имеющих поверхность двоякой положительной кривизны. Сочетание криволинейного очертания арки в направлении ее пролета с криволинейным поперечным сечением дает возможность перекрывать значительные пролеты при относительно небольшой толщине скорлупы. Эта конструкция геометрически неизменяема, обладает большой жесткостью и устойчивостью при работе на сжатие.

Рис.10.1. Геометрические схемы оболочек:

а - разрезка плоскостями, параллельными контуру; б - радиально-кольцевая разрезка; в - разрезка на ромбовидные плоские плиты

Рис. 10.2. Оболочка покрытия для прямоугольной сетки колонн двоякой (отрицательной гауссовой) кривизны конструкций Ленинградского Промстройниипроекта:

а - общий вид; б - сборная плита

Рис. 10.3. Варианты образования сборных цилиндрических оболочек:

а - из криволинейных панелей с бортовыми элементами; б - то же, с одним бортовым элементом; в - из плоских ребристых или гладких плит, бортовых балок и диафрагм; г - из криволинейных панелей больших размеров, бортовых балок и диафрагм; д - из арок или ферм и сводчатых или плоских ребристых панелей (короткая оболочка)

В зависимости от назначения здания и принятого объемно-планировочного решения, пяты бочарного свода можно располагать в уровне, близком к нулевым отметкам, или поднимать на необходимую высоту. В первом случае распор свода целесообразно воспринимать соответствующим образом спроектированными фундаментами, во втором - выгоднее передать распор затяжками.

Рис.10.4 Покрытие бочарными сводами

Рис.10.5. Покрытие промышленных зданий сборными оболочками двоякой отрицательной кривизны:

а - пролет 18-24 м при поперечном шаге 6 м; б - то же, 18-36 м при поперечном шаге 12 м

На рис. 10.5 и 10.6 представлены варианты покрытия промышленных зданий сборными оболочками двоякой отрицательной кривизны и гиперболическими седлообразными панелями покрытия.

Рис.10.6. Гиперболические седлообразные панели:

а - продольный и поперечный разрезы зданий промышленного типа; б - геометрическая схема панелей; в - конструкция панелей; г - стык смежных панелей

За границей оболочки двоякой отрицательной кривизны широко применяются при проектировании зданий общественного назначения, так как позволяют получать сооружения оригинальной формы. Существенным достоинством поверхностей двоякой отрицательной кривизны является их линейчатость, позволяющая конструировать форму или опалубку из прямолинейных элементов и пользоваться виброрейкой при укладке бетона. При этом сохраняются все выгоды криволинейной поверхности покрытия; кроме того, нужно отметить простоту устройства утепления, кровли и крепления подвесного транспорта.

В отечественной практике промышленного строительства оболочки двоякой отрицательной кривизны применяются преимущественно в сборном варианте. Разработаны проекты, в которых разрешена задача унификации монтажных элементов для использования при разной сетке колонн.

10.2. Возведение зданий, перекрытых оболочками и куполами

Элементы сборных оболочек являются лишь полуфабрикатами. Для того чтобы оболочка превратилась в рабочую конструкцию, необходимо произвести ее монтаж и замоноличивание, т.е. сначала установить и временно закрепить каждый элемент в соответствии с заданной геометрической схемой поверхности. Только после окончательного соединения элементов между собой оболочка приобретает способность работать как единая пространственная конструкция.

Для монтажа сборных оболочек необходимы соответствующие монтажные приспособления. Основное требование, предъявляемое к таким приспособлениям, - обеспечение неизменяемости отдельных сборных элементов, из которых собирается оболочка, и оболочки в целом от начала до конца монтажа, т.е. до раскружаливания. Роль, которую играют временные монтажные приспособления в строительстве оболочек массового применения, настолько велика, что в отдельных случаях из-за отсутствия правильного решения по выбору приспособлений приходится отказываться от вполне рациональной конструкции оболочек. Конструкция приспособлений предопределяет: трудоемкость монтажа; сроки сборки оболочек; те или иные способы замоноличивания; выбор башенных, гусеничных или пневмоколесных кранов; коэффициент использования монтажных механизмов и т.п.

Конструкция приспособлений должна отвечать следующим требованиям:

- простота изготовления и первичной сборки при относительно малых затратах материалов;

- многократная оборачиваемость при минимальных затратах времени на разборку, перемещение и установку в очередное рабочее положение;

- возможность и надежность устройства удобных площадок для безопасного ведения работ;

- удобство перевозки с объекта на объект как по железной дороге, так и автотранспортом, и т.п.

Важную роль в организации монтажа оболочек играет правильная и своевременная подготовка монтажной площадки.

На опорные площадки должны быть нанесены риски, обозначающие проектное положение осей контурных элементов. В тех случаях, когда в качестве монтажных приспособлений применяются инвентарные передвижные кондукторы, в цикл подготовительных работ входят: установка путей для их перемещения, устройство жесткого основания в местах установки опор кондуктора и его контрольная сборка на первой стоянке. Монтаж сводов-оболочек можно осуществить при помощи стационарных и передвижных подмостей, воздухонадувных подмостей, а также с помощью гидродомкратов.

Рис.10.7. Схема подъема оболочек:

а - вид сбоку; б - план; 1 - железобетонная оболочка; 2 - монтажные краны; 3 - траверса; 4 – колонны

Надо учитывать габарит кондуктора в транспортном положении, чтобы правильно выбрать отметку путей при его перемещении из-под смонтированной оболочки на следующую стоянку.

Правильный выбор монтажных приспособлений, монтажных кранов, схем и средств транспортирования, монтажной оснастки является важным фактором на подготовительном этапе. Выбор должен осуществляться на основании технико-экономических расчетов в зависимости от вида и количества оболочек, их размеров, конфигурации здания, заданного темпа монтажа, а также учета возможностей монтажной организации.

В отличие от плоскостных систем покрытий железобетонные сборные оболочки можно собирать и на нулевых отметках с последующим подъемом их и установкой всей оболочки в проектное положение. Монтаж оболочек со сборкой на нулевых отметках производится на металлических стойках-лесах либо на специальных металлических кондукторах.

Металлические стойки устанавливают в узлах сопряжения плит-скорлуп. Длина каждой стойки соответствует отметке данного узла над уровнем низа затяжки, который принимается за нулевую отметку. Стойки раскрепляются между собой, при этом создается жесткая система. Всю систему приспособлений поворачивают под некоторым углом к проектным осям (рис.10.7). Элементы контурных ферм фиксируют в специальных приспособлениях, выпуски арматуры из этих элементов сваривают в угловых замоноличиваемых зонах оболочки и после этого на стойках или кондукторе укладывают угловые, а затем контурные и рядовые плиты.

В местах сопряжения плит производят сварку закладных деталей и арматурных выпусков. Под все швы и монолитные угловые зоны устанавливают строганую опалубку. После этого замоноличивают угловые зоны и все остальные швы.

При получении бетоном замоноличивания 100%-ной проектной прочности раскружаливают оболочки, снимают опалубку, разбирают фиксирующие устройства контурных элементов и осуществляют натяжение рабочих стержней до расчетных напряжений. В проектное положение оболочки поднимают за четыре петли, установленные в угловых зонах с помощью двух специальных траверс. В качестве подъемных механизмов могут быть использованы краны на гусеничном ходу, монтажные мачты и т.п. В процессе подъема очень важно обеспечить синхронность работы подъемных механизмов. При монтаже оболочек большого веса их можно поднимать с помощью четырех ленточных подъемников, снабженных гидравлическими домкратами. Для достижения синхронности при подъеме все домкраты подключают к единой гидросистеме.

Оболочка массой 550 т, смонтированная в Петербурге, поднималась на отметку 13,5 м и в этом положении поддерживалась до тех пор, пока не были установлены колонны. Затем оболочку опускали на 1 м и закрепляли на опорных площадках колонны в проектном положении; далее производилось окончательное натяжение пучков арматуры нижних поясов контурных ферм, и каналы инъецировались цементным раствором под давлением.

Основные недостатки такого метода монтажа:

- стоечные леса при их перемещении на следующую стоянку необходимо полностью разбирать;

- ленточные подъемники, применяемые при монтаже оболочек, требуют очень больших дополнительных работ, связанных с их анкеровкой;

- использование ленточных подъемников возможно только при сооружении отдельно стоящих оболочек.

Принцип сборки конструкции на нулевых отметках может быть применен с целью сокращения расхода металла на стойки подмостей.

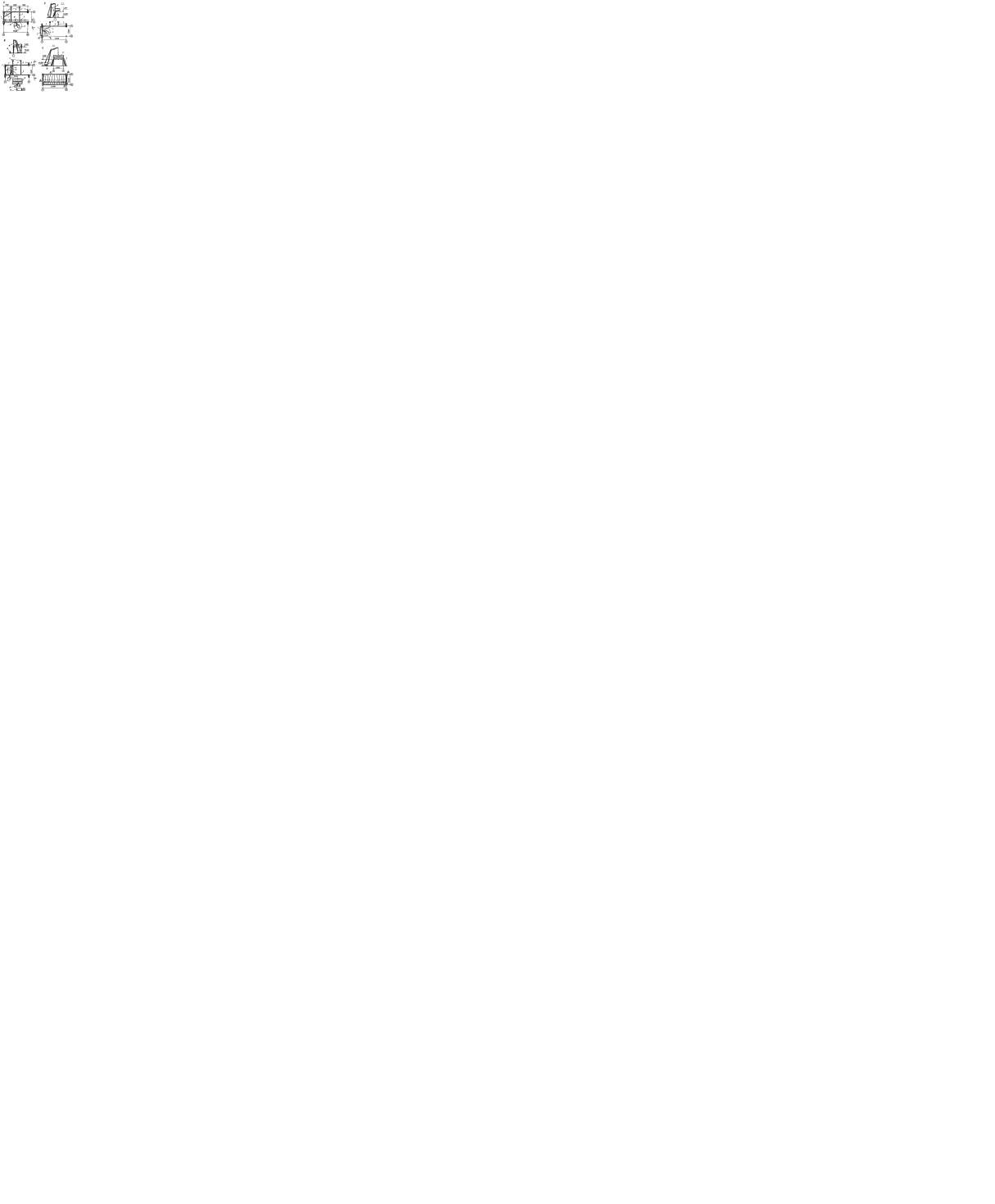

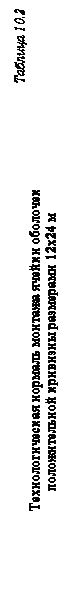

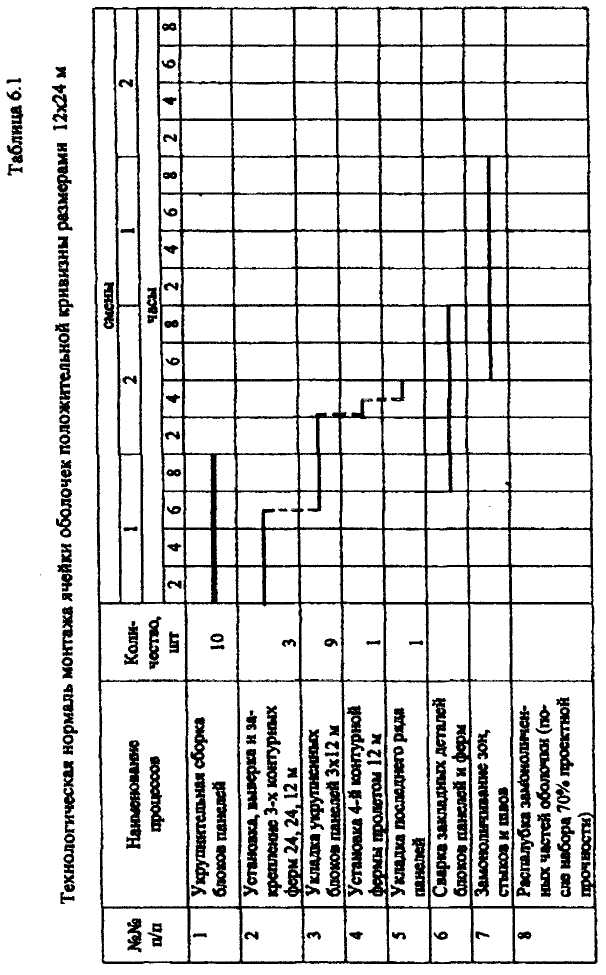

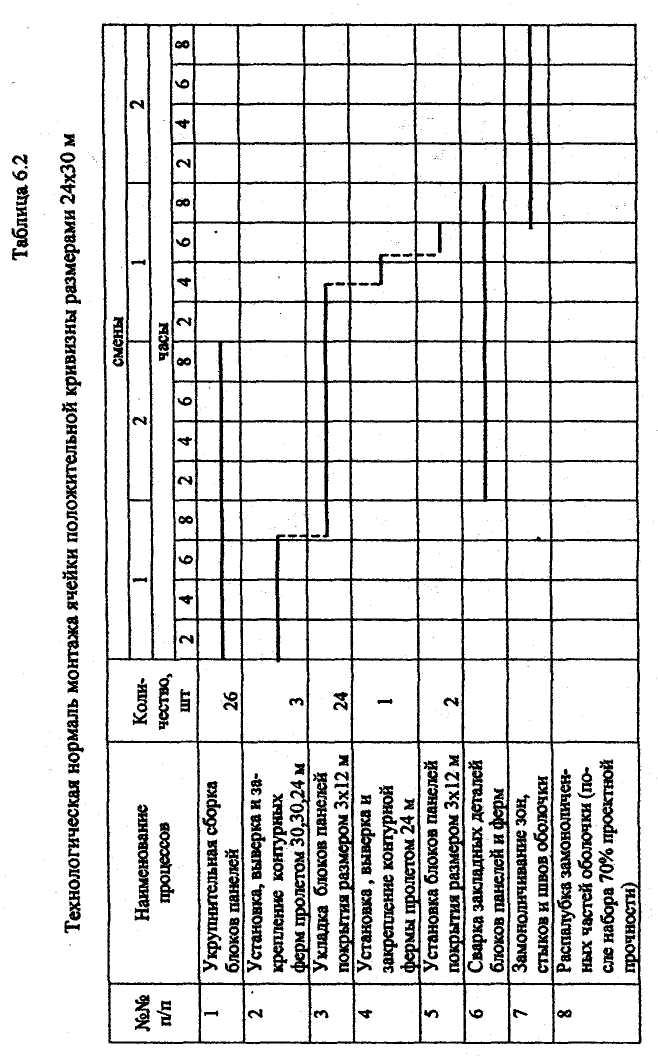

Оболочки двоякой положительной кривизны размерами от 12х18 до 24х36 м собирают из сборных панелей размерами 3х6 или 3х12 м, опирающихся на контурные железобетонные или стальные фермы, с замоноличиванием швов между ними. Контурные фермы пролетами 12, 18 и 24 м изготовляют цельными, а пролетами 30 и 36 м - из двух половин. Оболочки этого типа в настоящее время монтируют с использованием временных монтажных затяжек без применения поддерживающих кондукторов или лесов. Монтаж оболочек положительной кривизны состоит из процессов:

- укрупнительной сборки блоков панелей;

- установки, выверки и закрепления контурных ферм;

- укладки блоков панелей;

- сварки закладных деталей блоков панелей и ферм;

- замоноличивания зон, стыков и швов;

- распалубки замоноличенных частей оболочки.

Укрупнительную сборку панелей 3х6 м в блоки размерами 3х12 или 3х18 м производят на передвижных стендах. Проектные размеры укрупняемого блока обеспечиваются вначале путем фиксации деревянных брусьев на боковых упорах и окончательно при натяжении двух монтажных затяжек, устанавливаемых на блок после сварки стальных накладок. Устойчивость ферм в процессе монтажа обеспечивается креплением их с помощью подкосов, распорок и самоходной вышки или подкосов, самоходной вышки и универсальной коньковой опоры. В случае монтажа оболочек с шагом колонн 12 или 18 м (рис.10.8) первую ферму пролетом 24 (30,36) и закрепляют подкосами, вторую - при шаге колонн 12 м - связывают с ней распорками, а при шаге 18 м закрепляют самоходной вышкой.

1. Вначале устанавливают три контурные фермы.

2. После установки и закрепления двух большепролетных ферм устанавливают третью пролетом 12 (18) м и закрепляют с помощью жесткой распорки.

3. После установки, выверки и закрепления трех ферм укладывают укрупненные блоки панелей.

4. Перед укладкой последнего ряда панелей устанавливают четвертую контурную ферму, выверяют и закрепляют ее. Затем сваривают закладные детали панелей и ферм. После сварки отсоединяют временные монтажные крепления ферм и замоноличивают зоны, стыки и швы оболочки бетонной смесью М300.

В зависимости от конструктивного решения монтаж купольных покрытий может быть выполнен с использованием временной стационарной опоры, навесным способом или в целом виде. В качестве опоры используют также мачты и башни кранов. Купола из стальных конструкций (рис.10.10,а) монтируют с помощью центральной мачты с кольцом вверху, на которое опираются верхними концами ребра купола. Мачту, оснащенную стремянками и подмостями, и сборные конструкции купола поднимают одним или двумя самоходными кранами. Пологие купола пролетами 40…50 м монтируют кран-мачтами, используя их в качестве временных центральных опор (рис.10.10,б). Раскружаливание купола осуществляют путем ослабления клиньев в опорной клетке под основанием мачты. При демонтаже мачту крана разрезают ниже и выше верхнего кольца купола; отрезанные части убирают, участок же, вваренный в верхнее опорное кольцо, остается составной частью конструкции купола.

Конструкции купола пролетом 64,5 м Московского цирка смонтированы с помощью радиально-поворотного устройства. В центре купола (рис.10.11) была установлена временная центральная металлическая башня-опора высотой 34 м, которая опиралась на бетонное монолитное основание манежа. На верхней площадке башни расположено центральное опорное кольцо складок купола. На башню с помощью специальной катковой тележки опирался ригель радиально-поворотного устройства грузоподъемностью 30 т. Опора радиально-поворотного устройства, изготовленная по типу опоры козлового крана, перемещалась по рельсовому пути, уложенному на кольцевой металлической эстакаде высотой 4,5 м. Радиально-поворотное устройство было смонтировано с помощью портала высотой 55 м, грузоподъемностью 100 т.

Рис.10.8. Схема монтажа угловой ячейки оболочки размерами

12х24, 12х30 и 12х36 м:

а - установка ферм пролетом 12 м; б - установка ферм пролетом 24 (30; 36) м; в - укладка блоков панелей размером 3х12 м; г - последовательность монтажа конструкций покрытия; 1 - ферма пролетом 12 м; 2 - опалубка навесная; 3 - распорка жесткая; 4 - якоря инвентарные; 5 - фермы пролетом 24 м (30; 36) м; 6 - подкосы; 7 - лестница-площадка приставная; 8 - колонны; 9 - кассета для укрупнительной сборки ферм пролетом 24 (30; 36) м; 10 - подкладка под ферму; 11 - кран МГК-25-6с; 12 - канат гибкого манипулятора; 13 - траверса для подъема ферм пролетом 12, 24, 30, 36 м; 14 - укрупненный блок размером 3х12 м в проектном положении; 15 - траверса для подъема блока размером 3х12 м; 16 - стенд укрупнительной сборки панелей покрытия; 17 - панелевоз; 18 - кран К-106; 19 - кассета для ферм пролетом 12 м

Рис.10.9. Схема монтажа угловой ячейки оболочки размерами 24х24 м:

а - установка контурных ферм пролетом 24 (36) м; б - установка ферм-диафрагм пролетом 24 м; в - укладка панелей покрытия размером 3х12 м; г - последовательность монтажа конструкций покрытия; 1 – лестница-площадка приставная; 2 - струбина для крепления ферм; 3 - канат гибкого манипулятора; 4 - самоходная вышка для временного крепления контурных ферм; 5 - кассета для укрупнительной сборки стальных ферм пролетом 24 (36) м; 6 - кран МГК-25-6с; 7 - подкосы; 8 - контурные фермы пролетом 24 (36) м; 9 - колонна; 10 - траверса для подъема ферм; 11 - фермы-диафрагмы пролетом 24 м; 12 - распорка жесткая; 13 - панель покрытия размером 3х12 м; 14 - коньковая опора для монтажа панелей покрытия; 15 - панелевоз; 16 - траверса для подъема панелей покрытия

Поступавшие на монтажную площадку стальные конструкции купола укрупнялись гусеничным краном в блоки массой до 15 т вне действия радиально-поворотного устройства. Укрупненные блоки этим же краном передвигались в зону действия радиально-поворотного устройства, где на специально установленных геодезически выверенных стендах-кондукторах собиралась целиком складка купола длиной 32,3 м и массой 30 т. На этих же стендах после тщательной геодезической проверки элементов складки сваривали. После сварки складку поднимали к месту установки радиально-поворотным устройством в наклонном положении, соответствующем проектному положению складок. До подачи складок радиально-поворотным устройством были установлены все 24 трубчатые колонны, закрепленные специальной системой связей, обеспечивающих их пространственную устойчивость.

Рис.10.10. Монтаж купола из стальных конструкций:

а - купол спортивного зала; б - купол панорамного кинотеатра; 1 - мачта; 2 - кольцо, монтируемое вместе с мачтой; 3 - ванта

Каждая складка устанавливалась на две колонны и верхним концом стыковалась с вертикальными ребрами центрального опорного кольца двумя рядами монтажных болтов, после чего этот узел сваривали. Консоль купола также собирали в монтажный элемент массой 15 т и поднимали в проектное положение радиально-поворотным устройством. Это дало возможность смонтировать купол после того, как были возведены трибуны, манеж и весь зрительный комплекс.

Сферические купола возводят кольцевыми ярусами из сборных железобетонных панелей навесным способом. Каждый из кольцевых ярусов после полной сборки обладает статической устойчивостью и несущей способностью и служит основанием для вышележащего яруса.

Таким способом монтировали сборный железобетонный купол крытого рынка. Сферический купол диаметром 37,12 м состоял из 15 горизонтальных ярусов. Все кольца собирали из однотипных железобетонных панелей толщиной 4 см с окаймляющими ребрами высотой 27 см.

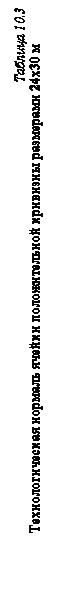

Таблица 10.1

Технологическая нормаль возведения купольного покрытия с помощью временной стационарной опоры

| № п/п | Наименование процессов | Время | ||||

| 1-10 | 11-20 | 21-30 | 31-40 | 41-50 | ||

| 1 | Установка временной центральной опоры с кольцом | |||||

| 2 | Монтаж ферм – ребер купола диаметрально-противоположных | |||||

| 3 | Раскружаливание купола ослаблением клиньев в основании опоры | |||||

| 4 | Монтаж плит покрытия кольцевыми поясами – ярусами | |||||

| 5 | Сварка закладных частей и деталей | |||||

| 6 | Замоноличивание стыков и швов | |||||

| 7 | Демонтаж с разрезкой мачты ниже и выше пояса верхнего кольца | |||||

Высота всех панелей, кроме замыкающих, составляла 129 см, ширина уменьшалась с каждым ярусом. Панели каждого кольца располагали в перевязку смежных колец, что обеспечивало монолитность сборного купола и его работу на сдвигающие усилия в швах, расположенных в вертикальной плоскости. Панели поднимали башенным краном, установленным в центре здания. Временное крепление панелей каждого яруса осуществляли с помощью инвентарного приспособления (рис.10.12,а) в виде стойки с оттяжками и стяжной муфтой. Количество таких приспособлений определяется числом панелей в кольце каждого яруса. Работы производили с инвентарных подвесных подмостей (рис.10.12,б), устраиваемых снаружи купола и перемещаемых по ходу монтажа. Смежные панели соединялись между собой болтами. Швы между панелями заделывали цементным раствором, который сначала укладывали по краям, а затем растворонасосом нагнетали во внутреннюю полость шва. По верхней кромке панелей собираемого кольца устраивали железобетонный пояс. После того как раствор швов и бетон пояса приобретали необходимую прочность, стойки с оттяжками снимали, и цикл монтажа повторялся на следующем ярусе.

Сборные купола навесным способом монтировали также путем последовательной сборки кольцевых поясов с помощью передвижной металлической фермы-шаблона и стоек с подвесками для удерживания сборных плит (рис.10.13). Этот способ был применен при монтаже сборного железобетонного купола цирка в Киеве. Для монтажа купола в центре здания был установлен башенный кран. На башню крана и кольцевой рельсовый путь, расположенный по железобетонному карнизу здания, устанавливали передвижную ферму-шаблон. Башню крана для обеспечения большей жесткости расчаливали четырьмя расчалками. При недостаточном вылете стрелы и грузоподъемности одного крана на кольцевом пути снаружи здания может быть смонтирован второй кран.

Сборные панели купола были смонтированы в следующем порядке. Каждую панель за три петли в наклонном положении, соответствовавшем ее проектному положению в покрытии, поднимали башенным краном и устанавливали нижними углами на наклонно приваренные накладки узла, а верхними - на установочные винты фермы-шаблона. Далее производили выверку верхних кромок закладных деталей верхних углов панели, после чего стропы снимали, панель крепили подвесками к монтажным стойкам и подвески натягивали с помощью стяжных муфт. Затем установочные винты фермы-шаблона опускали на 100…115 мм и передвигали ферму-шаблон в новое положение для монтажа смежной панели. После монтажа всех панелей пояса и сварки узлов замоноличивали бетоном стыки. Следующий пояс купола монтировали после приобретения бетоном стыков нижележащего пояса необходимой прочности. По окончании монтажа этого пояса снимали подвески с панелей нижележащего пояса.

Рис. 10.11. Монтаж стальных конструкций покрытия цирка:

1 - временная монтажная опора; 2 - радиально-поворотное устройство; 3 - подкрановая эстакада

Рис.10.12. Устройство для монтажа сборного железобетонного купола:

а - схема инвентарного крепления панелей при монтаже; б - схема инвентарного металлического кронштейна для подвесных подмостей; 1 - оттяжка; 2 - стойка; 3 - стяжная муфта; 4 - панель монтируемого купола; 5 - панели замоноличенной части купола; 6 - подкос с отверстиями для изменения уклона кронштейна; 7 - стойки для перил; 8 - ригель; 9 - проушина для крепления кронштейна к панели

Таблица 10.4

Технологическая нормаль возведения купола навесным

| № п/п | Наименование процессов | Время | ||||

| 1-10 | 11-20 | 21-30 | 31-40 | 41-50 | ||

| 1 | Установка кольцевых ярусов из сборных железобетонных панелей с временным креплением | 1 | 2 | 3 | 4 | 5 6 |

| 2 | Заливка швов между панелями | |||||

| 3 | Устройство железобетонного пояса по верхней кромке панелей кольца | |||||

| 4 | Технологический перерыв для набора прочности раствора швов и бетона поясов | |||||

| 5 | Снятие временных креплений стоек с оттяжками | |||||

Рис.10.13. Монтаж купола с помощью передвижной фермы-шаблона:

1 - монтажные стойки; 2 - расчалки стоек; 3 - подвески для удержания плит; 4 - ферма-шаблон; 5 - купол; 6 - расчалки; 7 - панелевоз; 8 – кран

Сборные панели купола были смонтированы в следующем порядке. Каждую панель за три петли в наклонном положении, соответствовавшем ее проектному положению в покрытии, поднимали башенным краном и устанавливали нижними углами на наклонно приваренные накладки узла, а верхними - на установочные винты фермы-шаблона. Далее производили выверку верхних кромок закладных деталей верхних углов панели, после чего стропы снимали, панель крепили подвесками к монтажным стойкам и подвески натягивали с помощью стяжных муфт. Затем установочные винты фермы-шаблона опускали на 100…115 мм и передвигали ферму-шаблон в новое положение для монтажа смежной панели. После монтажа всех панелей пояса и сварки узлов замоноличивали бетоном стыки. Следующий пояс купола монтировали после приобретения бетоном стыков нижележащего пояса необходимой прочности. По окончании монтажа этого пояса снимали подвески с панелей нижележащего пояса.

В практике строительства был применен также метод подъема в целом виде покрытий диаметром 62 м, забетонированных на земле, с помощью системы домкратов, установленных на колоннах.

10.3. Возведение зданий, перекрытых висячими, вантовыми и

мембранными конструкциями

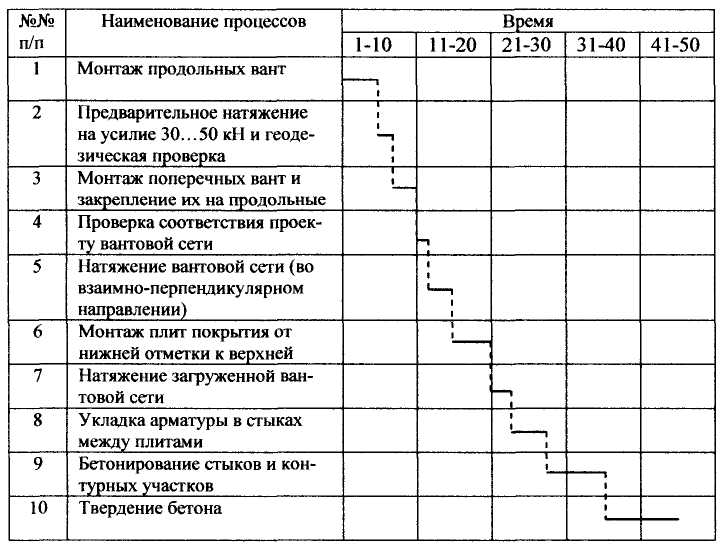

Вантовые висячие покрытия. Состав и последовательность выполнения процессов монтажа вантовых покрытий зависит от их конструктивной схемы. Ведущим и наиболее сложным процессом является монтаж вантовой сети. Конструкция висячего покрытия с системой ортогональных вант, представляющего собой разновидность железобетонной оболочки, состоит из монолитного железобетонного опорного контура, закрепленной на опорном контуре вантовой сети, которая предварительно напрягается, и сборных железобетонных плит, уложенных по вантовой сети. После проектного натяжения сети и замоноличивания швов между плитами и вантами оболочка работает как единая монолитная конструкция. Вантовая сеть состоит из систем продольных и поперечных вант. Их располагают по главным направлениям поверхности оболочки под прямым углом друг к другу. Ванты в опорном контуре закрепляют с помощью анкеров, состоящих из гильзы и клиньев, в которых обжимаются концы каждого каната.

На строительстве зданий цирков вантовую сеть оболочки пролетом 48 м монтировали в такой последовательности. Ванту, намотанную на барабан, подавали краном и в два приема устанавливали на место. Сначала ее конец траверсой подавался краном к месту установки, один анкер ванты протягивался сквозь закладную деталь в опорном контуре и закреплялся, затем раскатывалась оставшаяся на барабане часть ванты. Башенными кранами поднимали ванту до отметки опорного контура с одновременной подтяжкой с помощью лебедки второго анкера к опорному контуру (рис.10.14). Анкер подтягивали через закладную деталь в опорном контуре и закрепляли гайкой и шайбой. Ванты поднимали вместе со специальными подвесками и контрольными грузами для последующей геодезической выверки.

По окончании монтажа продольных вант и предварительного натяжения на усилие 30…50 кН выполнена геодезическая проверка их положения, которая состояла в определении положения точек вантовой сети. Были составлены таблицы, в которых для каждой ванты указывались расстояния точек крепления контрольных грузов от начала отсчета на гильзе анкера. В этих точках на проволоке были подвешены контрольные грузы массой 500 кг. Длины подвесок получались различными и были заранее подсчитаны. При правильном провисании рабочих вант контрольные грузы (риски на них) должны находится на одной отметке. При отклонении рисок грузов вверх или вниз от горизонтальной линии на отметке 4500 мм, принятой за исходную, риски приводились к этой отметке натяжением или ослаблением ванты. После выверки положения продольных вант были установлены поперечные, места их пересечения с рабочими вантами закреплены постоянными деталями. Одновременно с этим были установлены временные оттяжки, закреплявшие положение мест пересечения вант к конструкциям здания, затем выполнена повторная проверка соответствия проекту поверхности вантовой сети. После этого производили натяжение вантовой сети в три этапа с помощью 100-тонных гидравлических домкратов и натяжных устройств-траверс, присоединенных к гильзоклиновым анкерам. Последовательность натяжения определялась из условий: натяжения вант группами, одновременного натяжения групп в перпендикулярном направлении и симметричности натяжения групп относительно продольной оси здания. По окончании второго этапа натяжения до усилий, определяемых проектом, на вантовую сеть были уложены сборные железобетонные плиты в направлении от нижней отметки к верхней. При этом на плитах до их подъема устанавливали опалубку для замоноличивания швов. Далее производили натяжение загруженной вантовой сети, в стыках между плитами укладывали арматуру, бетонировали стыки и контурные участки. Усилия в вантах контролировали с помощью манометров, установленных на насосах гидродомкратов, или тензометрическими накладными динамометрами. Ванта считается натянутой, если усилия в ней после третьего этапа равны проектным или отличаются от них не более чем на 1,5…5%

Пространственной мембранной оболочкой эллиптического очертания перекрыто одно из самых крупных в мировой практике зданий – универсальный стадион в Москве (рис.10.15). Оболочка состоит из опорных наружного и внутреннего колец, радиально расположенных стабилизирующих ферм, кольцевых ребер и. мембраны.

Мембрана выполнена из стального листа толщиной 5 мм. Стабилизирующие фермы шарнирно закреплены высокопрочными болтами к железобетонному наружному кольцу, опертому на стальные колонны с шагом 20 м по периметру здания, и натянуты двумя болтовыми тягами к внутреннему стальному кольцу.

Рис. 10.14. Схема подъема рабочей ванты:

1 - электролебедка грузоподъемностью 5 т; 2 - оттяжка из стального каната диаметром 21.5 м; 3, 4 - башенные краны БК-5-248; 5 - вант диаметром 52,5 мм

Монтаж покрытия начали с укрупнительной сборки на двух стендах, устроенных по большой оси здания, блоков, состоящих из двух ферм с промежуточными элементами кольцевых ребер. Собранный блок длиной 80…100 м поднимали двумя кранами, расположенными на наружном опорном контуре в центре здания (рис.10.16), в проектное положение, где устанавливали на наружное опорное кольцо и внутреннее стальное кольцо, поддерживаемое временной опорой. Установка блоков производилась в последовательности, при которой в плоскости опорного контура возникали наименьшие усилия: вначале вблизи длинной оси установлены два противоположных блока, затем по часовой стрелке от них через три сектора покрытия два других противоположных блока, после них точно так же по два противоположных блока по короткой оси, затем симметрично между ранее установленными располагались другие противоположные блоки. Далее установка блоков осуществлялась соответственно в такой же последовательности.

Таблица 10.5

Технологическая нормаль возведения вантового покрытия с системой ортогональных вантов

После установки всех блоков ферм в проектное положение на местах их укрупнительной сборки были оборудованы стенды для разворачивания рулонов мембраны. На стенде развернутое полотнище прямоугольного очертания разрезали на два трапециевидных элемента (лепестка) шириной от 1,34 до 10 м, длиной от 77 до 92 м. Элементы мембраны, как и блоки ферм, поднимали со сборочных стендов выше смонтированной части покрытия с помощью траверсы-распорки башенным краном и подъемником, транспортировали и устанавливали в проектное положение. Каждый элемент мембраны закрепляли к наружному кольцу, натягивали к центральному кольцу траверсой и двумя гидравлическими домкратами и фиксировали двумя тягами с гайкой. Смежные элементы мембраны стыковали внахлестку на верхних поясах стабилизирующих ферм и соединяли сваркой. Законченное монтажом покрытие раскружаливали опусканием песочных домкратов на центральной временной опоре.

Рис.10.15. Мембранное покрытие универсального стадиона:

1 - стальная мембрана; 2 - радиальные фермы; 3 - наружное опорное кольцо; 4 - внутреннее стальное опорное кольцо; 5 - колонны; 6 - рамы, несущие акустический занавес и технологическое оборудование; 1 … 72 - последовательность установки блоков покрытия

Рис.10.16. Схема разворачивания рулонов и монтажа элементов мембраны:

1 - наружный опорный контур; 2 - внутреннее стальное опорное кольцо; 3 - башенный кран;4 - стенд для разворачивания рулонов; 5 - подъемник; 6 - положение элемента мембраны перед подъемом; 7 - промежуточное и 8 - проектное положение мембраны; 9 - лебедка; 10 - схема разворачивания; 11 - смонтированный блок; 12 - монтируемый элемент мембраны; 13 - траверса-распорка.