Наиболее прогрессивный метод монтажа - принудительный, главными достоинствами которого являются предпосылки комплексной механизации и автоматизации производства.

Одной из разновидностей методов принудительного монтажа является монтаж методом пространственной самофиксации. При этом методе установка и пространственная фиксация элементов достигаются исключительно за счет замковых фиксаторов без каких-либо удерживающих устройств (рис.8.5). Сопряжение низа и верха панелей осуществляется с помощью штырей. Боковые сопряжения выполнены в виде входящих в зацепление друг с другом гребневых пластин. По мере опускания панелей гребни перемещаются по коническим вырезкам и притягивают монтируемую панель к ранее установленной. Последовательность монтажа осуществляется замкнутыми ячейками.

При монтаже верхняя панель своими отверстиями устанавливается на шайбы штырей нижней панели. Фиксация положения панелей по вертикали определяется размером между нижней гранью панели и верхней плоскостью шайбы, закрепленной на штыре. Таким образом, в процессе монтажа панель сопрягается со смежными элементами в трех точках: замковым соединением в верхней части и посадкой на два штыря. Штыревые соединения обеспечивают точное положение в плане, а замковые - вертикальность установки.

Каждая новая установленная на место панель, имеющая фиксацию только с одного конца, должна быть надежно закреплена на втором конце подкосами. Снятие подкосов возможно только после образования смонтированными панелями замкнутой пространственно-устойчивой конструктивной ячейки. Методом пространственной самофиксации устанавливают панели наружных и внутренних стен.

Количество монтажных приспособлений для пространственной самофиксации сокращается с 80-100 до 4-5. При этом производительность труда на монтаже жилого дома выше на 30-40%, а загрузка крана по времени ниже на 45-55%, чем при использовании оснащения.

Рис.8.5. Замковые фиксаторы:

а - схема установки фиксаторов; б - внешний вид фиксаторов

Монтаж стеновых панелей каждого этажа начинают только после тщательной подготовки и выверки монтажного горизонта путем геодезической проверки смонтированного этажа, устройства выравнивающего слоя раствора, установки или выверки положения фиксаторов панелей по уровню и проектным отметкам.

Наружные стеновые панели устанавливают после укладки теплоизоляционных и герметизирующих прокладок в горизонтальный стык, после подготовки и раскладки временных креплений и, в случае надобности, расстановки клиновых захватов для крепления подкосов.

Панель подводят к месту установки с внешней стороны здания на 0,3-0,5 м выше подготовленного основания. В проектное положение панель устанавливают, опуская ее строго вертикально. Стоя у торцов панели, принимают и устанавливают панель по заранее размеченным рискам на место, проверяя ее положение по наружной грани. Временное закрепление панели осуществляется с помощью подкосов. После установки и закрепления подкосов проверяют вертикальность панели рейкой-отвесом, а в случае необходимости после ослабления стропов вращением натяжной муфты подкоса приводят ее в проектное положение.

Рис.8.6. Фрагменты монтажа внутренних и наружных стеновых

панелей методом самофиксации:

а - установка наружной стеновой панели; б - фиксатор боковой; в - схема фиксации наружной и внутренней стеновых панелей; г - установка внутренней стеновой панели; д - схема нижней торцевой фиксации; е - схема фиксатора; 1 - фиксаторы боковые; 2 - то же, нижние торцевые; 3 - регулировочная шайба; 4 - крепление фиксатора

Внутренние панели устанавливают после разметки их положения в плане, выверки фиксаторов или раскладки лент с упорами и подготовки комплексного оснащения для их установки, выверки и временного раскрепления.

Монтаж панелей начинают с установки и особо точной выверки базовых панелей (две поперечные и одна продольная), образующих жесткий блок. Фиксаторы монтажных связей и съемные упоры располагают всегда с одной стороны панели, при этом отклонения панелей по толщине не влияют на правильность их установки. Базовые панели выверяют теодолитом и временно их раскрепляют подкосами или специальными кондукторами.

Рис.8.7. Установка наружной стеновой панели при свободном методе монтажа:

Рис.8.7. Установка наружной стеновой панели при свободном методе монтажа:

а - выверка в плане; б - временное крепление; в - выверка по вертикали; г - расстроповка; 1 - установочные контрольные риски; 2 - лом; 3 - шаблон для установки панелей по рискам; 4 - подкос; 5 - рейка-отвес; 6 - тяга дистанционной отцепки крюка; 7 – кельма

При монтаже последующих панелей их положение определяется упорами и связями. После установки смежных и примыкающих под углом панелей окончательное закрепление выполняют сваркой закладных элементов, ус установкой крепежных скоб или болтовыми соединениями в соответствии с решением, принятым в проекте.

До укладки панелей перекрытия необходимо смонтировать все конструкции этажа, расположенного ниже проектной отметки перекрытия включая элементы лестничной клетки; следует проверить качество монтажа конструкций, сварных швов и их металлизации.

В зависимости от размеров панели перекрытий захватывают за четыре или шесть точек стропами или траверсами, оборудованными беспетлевыми захватами. Панели, изготовленные в кассетных установках, доставляют в вертикальном положении, поэтому их строповку осуществляют балансирными стропами или траверсами, кантуют перед подъемом на весу или пользуются специальным кантователем.

Для монтажа крупноразмерных панелей применяют универсальное грузозахватное устройство (многоветвевой строп) с гидрокантователем. Этим устройством панель перекрытий переводится в процессе подъема и подачи к месту укладки из вертикального в горизонтальное положение (рис.8.8). С помощью полиспастов с гидротормозом, на котором закреплены расчалка и блочная подвеска с чалочными стропами, застропованная панель переводится в горизонтальное положение автоматически и плавно. Это обеспечивает безопасность работы и предохраняет конструкции от повреждений. Как показала практика, универсальные грузозахватные приспособления с гидрокантователями находят еще весьма ограниченное применение из-за сложности конструкции и значительной массы.

Установку панелей перекрытий ведут от лестничных клеток, что позволяет пользоваться лестницами для перемещения монтажников.

На рис.8.9 представлена последовательность укладки панелей перекрытия.

Санитарно-технические кабины устанавливают с помощью рамочных траверс, которые держат поднимаемые элементы не менее чем за четыре точки. Кабины выверяют в подвешенном состоянии по совмещению стояков трубопроводов, перемещая кабину по наклонно уложенным монтажным ломикам. Вентиляционные блоки устанавливают на постель из строительного раствора. При ее устройстве используют инвентарный шаблон-заглушку, укладываемый на поверхность нижнего блока для предохранения попадания раствора в каналы. Расстроповка блоков осуществляется после соединения закладных элементов блока в панели привариваемой накладкой.

Лестничные марши стропят четырехветвевыми стропами с разной длиной ветвей или балансирными траверсами. При строповке применяются только беспетлевые захваты (клиновые, вилочные и др.).

Так же как и в крупнопанельных зданиях сборные элементы зданий каркасной конструкции могут монтироваться свободным и ограниченно свободным методами. Монтажное оснащение для ограниченно свободного монтажа элементов каркасных зданий решается в виде пространственной конструкции.

Для сокращения объемов геодезических работ шарнирные рамы кондукторов при монтаже соединяют между собой при помощи калиброванных связей. Ограниченно свободным методом в каркасных зданиях устанавливаются колонны. Остальные элементы монтируют свободным методом.

Метод монтажа и монтажное оснащение должны устанавливаться проектом производства работ в зависимости от этажности здания, объема монтажных работ и конструктивных особенностей элементов.

Монтаж каркасов многоэтажных зданий с колоннами двухэтажной разрезки рекомендуется производить с помощью шарнирно-связевых кондукторов.

Рис.8.8. Применение универсального грузозахватного устройства с гидрокантователем для подъема и кантования панелей перекрытий

Последовательность и технология монтажа сборных элементов каркасных зданий зависят от конструктивного решения каркаса и применяемого монтажного оснащения. Основным требованием при этом является обеспечение жесткости и геометрической неизменяемости каркаса в процессе монтажа.

Перед началом монтажа каркаса на каждом этаже (ярусе) необходимо:

закончить установку всех конструкций нижестоящего этажа (яруса), произвести сварку и замоноличивание узлов элементов, предусмотренных проектом;

перенести основные разбивочные оси на перекрытие или оголовники колонн, определить монтажный горизонт и составить исполнительную схему расположения конструкций верхней части смонтированного этажа (яруса).

Рис.8.9. Укладка панелей перекрытий:

а - расстилание раствора; б - укладка панели; в - рихтовка панели; г - подгибание петель на опорной поверхности; г - установка панели; д - расстроповка; 1 - панель перекрытия; 2 - монтируемая панель; 3 - монтажная петля; 4 - внутренняя стеновая панель

Установка колонн в стаканы фундаментов. Установка колонн подземной части здания в стаканы фундаментов производится с помощью шарнирно-связевых кондукторов (РШИ), если последние применяются для возведения каркаса наземной части здания.

Если при возведении каркаса наземной части здания используются одиночные кондукторы, при монтаже колонн в стаканы фундаментов применяются инвентарные клиновые вкладыши конструкции ЦНИИОМТП Госстроя России, деревянные, стальные или железобетонные клинья, кондукторы.

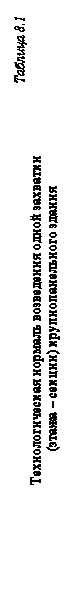

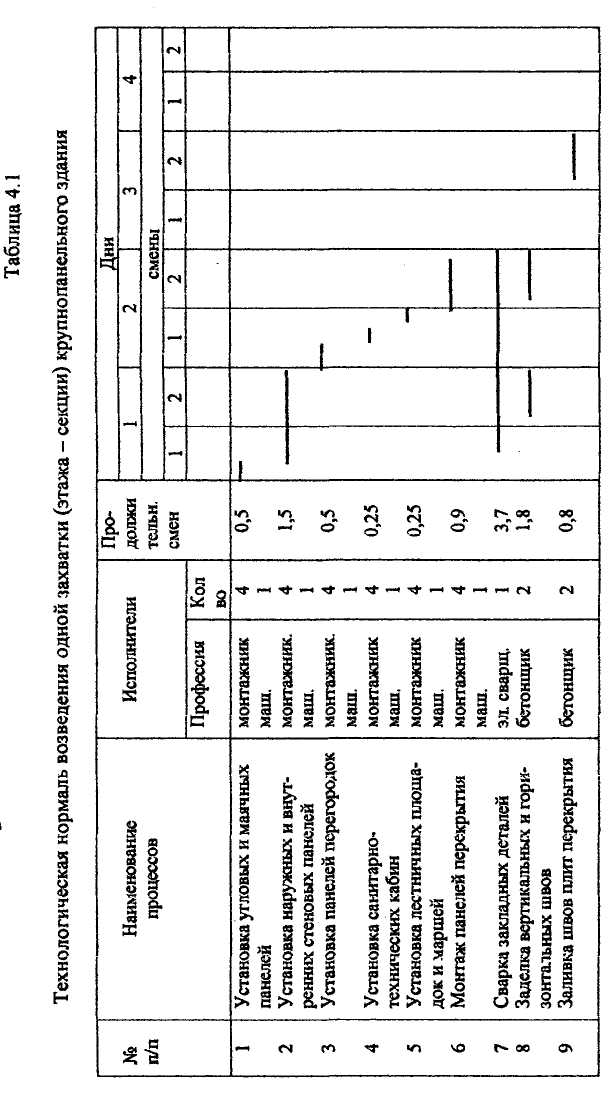

Монтаж элементов каркаса с помощью шарнирно-связевых кондукторов. Технологическая нормаль показана в табл.8.2.

Комплект монтажного оснащения содержит не менее четырех кондукторов. Каждый кондуктор в комплекте имеет свой порядковый номер, определяющий его положение при установке в цепи.

Установка кондуктора на здании и перестановка их с одной позиции на другую производятся краном, занятым на монтаже дома, в строго определенном порядке, указанном в ППР. При этом необходимо установить кондукторы в одноименные ячейки по вертикали.

При перестановке кондукторов на следующие позиции проектное положение их рам фиксируется с помощью продольных и поперечных связей (рис.8.10).

Сборка каркаса производится поярусно с соблюдением следующей очередности монтажа элементов на каждой стоянке кондуктора (рис.8.10):

- устанавливаются и свариваются между собой и с колоннами диафрагмы жесткости;

- устанавливаются и свариваются между собой по высоте колонны;

- укладываются и привариваются к консолям колонны, ригели первого, а затем второго этажа яруса;

- укладываются и привариваются к полкам ригелей связевые плиты первого, а затем второго этажа яруса колонн;

- устанавливаются сборные перегородки (если они предусмотрены проектом) на первом этаже в пролетах между кондукторами;

- укладываются в пролетах между кондукторами плиты перекрытий первого этажа;

- устанавливаются сборные перегородки на втором этаже в пролетах между кондукторами;

- укладываются в пролетах между кондукторами плиты перекрытий второго этажа;

- кондукторы переставляются на следующую позицию, а в освободившихся ячейках монтируются недостающие элементы;

- элементы лестниц и лестничные марши монтируются вслед за элементами каркаса;

- вслед за укладкой плит перекрытий производится ванная сварка арматурных выпусков ригелей и связевых плит с арматурными выпусками из колонн, а также сварка плит перекрытий между собой и замоноличивание стыков элементов.

Рис.8.10. Схемы перестановки РШИ и зоны монтажа элементов каркаса (показаны штриховкой)

- При производстве работ с применением кондукторов звено должно состоять из четырех монтажников. В случае групповых подъемов конструкций, которые могут быть при достаточной грузоподъемности крана, состав звена соответственно увеличивается Монтаж колонн.

- Монтаж ригелей. Перед монтажом ригелей необходимо очистить и выпрямить соединяемые арматурные выпуски и закладные детали.

- Ригели укладывают "насухо", опирая на консоли колонн.

Рис. 8.11. Последовательность монтажа элементов каркаса при применении РШИ:

1 - РШИ-0,4; 2 - траверса; 3 - колонна; 4 - оголовок нижестоящей колонны; 5 - ригель; 6 - связевая плита

На каждой конструктивной ячейке здания монтируются вначале нижние, а затем верхние ригели; выполняются работы с соответствующих площадок кондукторов.

В поперечном направлении ригели выверяют, совмещая их оси (выпуски верхней арматуры) с осями (выпусками арматуры) колонн, а в продольном направлении - соблюдая равные площадки опирания концов ригеля на консоли колонн (разность площадок опирания концов ригеля на консоли колонн не должна превышать ± 5 мм).

После выверки ригелей их опорные закладные детали приваривают к консолям колонн.

Монтаж связевых плит. Связевые плиты укладывают на полки ригелей после приварки к консолям колонн. В каждой ячейке здания сначала укладывают связевые плиты нижнего, а затем верхнего этажа; выполняются работы с соответствующих площадок кондуктора.

Монтаж плит перекрытий. После монтажа и приварки к полкам ригелей связевых плит в пролетах между кондукторами укладываются плиты перекрытий сначала первого, а затем второго этажа. Плиты перекрытий укладываются на слой раствора или цементно-песчаной пасты. В отдельных случаях допускается укладка плит "насухо" с последующей зачеканкой швов раствором.

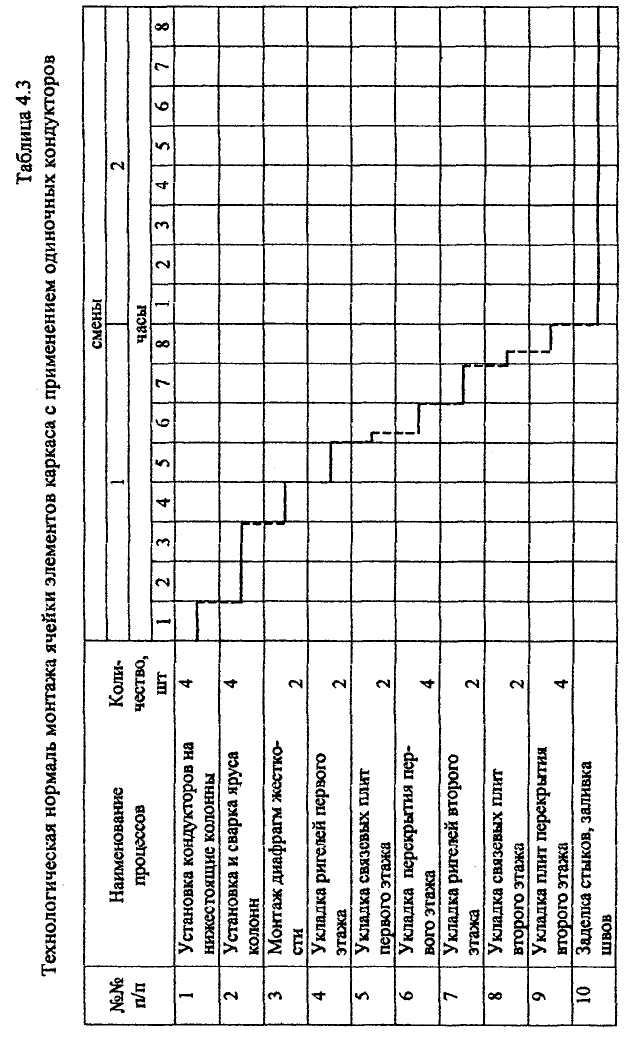

Монтаж элементов каркаса. При монтаже с применением одиночных кондукторов необходимо руководствоваться следующими правилами:

- монтаж элементов производят поэтажно;

- до начала монтажа элементов каркаса на каждом ярусе устанавливают и закрепляют на оголовках нижестоящих колонн кондукторы;

- поданную краном колонну заводят в кондуктор и плавно опускают на оголовок нижестоящей колонны. Низ колонны приводят в проектное положение с помощью винтов кондуктора, обеспечивая соосность устанавливаемой колонны с колонной нижнего яруса. По вертикали колонны выверяют с помощью верхних винтов кондуктора, обеспечивая соосность устанавливаемой колонны с колонной нижнего яруса. Контроль за точностью приведения колонны в вертикальное положение осуществляют с помощью теодолита по двум осям. Несоосность установленных колонн с нижестоящими и отклонения их от вертикали после выверки не должны превышать ±3 мм. В процессе укладки ригелей и связевых плит (до снятия кондукторов) следят за положением колонн, затем производят повторную съемку положения колонн; монтаж ригелей и связевых плит производят вслед за монтажом  колонн. При монтаже и сварке указанных элементов используют передвижные подмости, лестницы и площадки и т.п.;

колонн. При монтаже и сварке указанных элементов используют передвижные подмости, лестницы и площадки и т.п.;

- монтаж диафрагм жесткости производят после окончательной сварки колонн и освобождения их от временных креплений. Диафрагмы, расположенные под ригелями, устанавливают до монтажа перекрывающих их ригелей. При этом для обеспечения временного закрепления колонн используют горизонтальные распорки;

- плиты перекрытий укладывают после монтажа ригелей и связевых плит и загрузки на этаж деталей и материалов, необходимых для устройства перегородок;

- после окончания монтажа всех элементов каркаса первого этажа яруса колонн приступают к монтажу элементов второго этажа.

Далее навесные стены, являющиеся конструктивно независимой частью здания, в большинстве проектов не учитываются при расчете здания на прочность и устойчивость. Их монтируют после возведения и окончательного проектного закрепления несущих конструкций на захватке.

Размеры захваток для монтажа железобетонных панелей соответствуют размерам захваток для монтажа несущих элементов здания (температурный блок, две секции жилого дома и т.п.).

В зависимости от конструктивного решения стены захваткой могут служить один, два и более этажей. При двухрядной разрезке стен, если простеночные панели перекрывают вертикальные стыки поясных панелей, их монтируют поэтажно, если же не перекрывают - высота захватки не ограничена и обычно принимается равной или кратной высоте захватки при монтаже несущих конструкций.

Бетонные панели при помощи башенного крана устанавливаются после монтажа и закрепления несущих конструкций данного яруса. При использовании поддерживающих приспособлений панели устанавливаются с отставанием от монтажа несущих конструкций не менее чем на один этаж, а при использовании подвесных грузоподъемных средств - с отставанием на два-три этажа. В последнем случае высота захватки может достигать восьми-десяти этажей.

Навесные стены из стекла и алюминия, фахверковые стены и экраны обычно монтируют после возведения несущих конструкций на всю высоту здания. Это объясняется тем, что темпы поставки элементов из новых строительных материалов, монтаж которых проводят специализированные организации, не всегда соответствуют темпам монтажа несущих конструкций и, кроме того, смонтированные легкие элементы навесных стен могут быть повреждены во время монтажа несущих конструкций.

В комплект оборудования при установке сборных элементов входят грузоподъемные средства, монтажные и грузозахватные приспособления, средства предохранения панелей от повреждений.

Заделка стыков ведется параллельно с установкой элементов. При герметизации стыков снаружи используют навесные или подвесные подмости.

Работы по монтажу сборных элементов, сварке, замоноличиванию и герметизации узлов и стыков выполняет комплексная бригада, состоящая из специализированных звеньев. Организация работ внутри бригады предусматривает поточно-расчлененный метод выполнения каждым звеном ограниченного набора повторяющихся операций по монтажу, сварке и замоноличиванию стыков. При необходимости в составе бригады могут быть звенья для установки оконнных блоков, крепежных деталей, остекления и т.п.

В том случае, когда монтаж навесных стен технологически обособлен от монтажа каркаса, целесообразно применение специализированных грузоподъемных средств (лебедок, тельферов, погрузчиков-манипуляторов и крышевых кранов), закрепленных на предварительно смонтированных несущих конструкциях здания.

Подвесные монтажные средства располагают снаружи здания, поэтому их можно использовать независимо от насыщенности внутреннего объема здания перегородками, инженерным оборудованием и т.п.

8.3. Возведение зданий из объемных блоков

Жилые дома из объемных элементов, представляющих собой пространственную несущую конструкцию, состоят из нескольких типоразмеров: блоков жилых комнат, лестничных клеток, санитарных узлов с кухнями. Такие блоки изготовляют монолитным способом или собирают на заводе из железобетонных панелей в специальном кондукторе и соединяют сваркой металлических закладных частей. Их доставляют на строительную площадку с максимально возможной степенью заводской готовности: отделанные, оборудованные всеми видами санитарно-технических и электротехнических устройств. Готовые объемные блоки грузят краном посредством специальной пространственной балансирной

траверсы на трейлер или автоприцеп и транспортируют на строительную площадку, где монтируют непосредственно с транспортных средств.

Стропят блоки после зрительной проверки надежности монтажных петель. Подъем их осуществляют в два приема: сначала блок приподнимают и отводят в сторону от грузовой платформы блоковоза, проверяют положение блока в пространстве, а затем подают к месту установки. Монтажники принимают блок на высоте 30...50 см от уровня перекрытия и на расстоянии не менее 1,5...2 м от ранее смонтированного блока, затем блок наводят в проектное положение. Для удерживания от раскачивания при подъеме и установке блока используют оттяжки, которые крепят к траверсе по диагонали. В проектное положение объемные блоки устанавливают с помощью двух фиксаторов (рис.8.12), которые закрепляют в швах ранее смонтированных блоков нижележащего этажа. Затем фиксаторы переставляют на следующий блок. Блоки расстроповывают после окончательной их выверки.

Здание в процессе монтажа делят на захватки. Блоки на каждой захватке устанавливают в определенной технологической последовательности в зависимости от конструктивных решений. Если внутри блока расположены коммуникации, наиболее рационально осуществить параллельный монтаж обоих продольных рядов объемных блоков от одного торца здания к другому, так как при этом создается фронт работ для заделки стыков (рис.8.13,а). Если санитарно-технические блоки, расположенные в одном продольном ряду, имеют коммуникации снаружи задней торцовой грани блока и работы по их стыковке должны выполняться снаружи, то последовательность монтажа следует принимать с учетом времени, необходимого для выполнения этих работ.

Рис.8.12. Схема установки монтажных упорных фиксаторов:

Рис.8.12. Схема установки монтажных упорных фиксаторов:

1 - монтируемый блок; 2 - фиксирующая плоскость; 3 - упор; 4 - пята; 5 - гайка; 6 - винт; 7 - вороток; 8 - направляющая упора; 9 - опорный уголок; 10 - прижимная планка; 11 - смонтированные блоки; 12 - опорный уголок; 13 - монтажные установочные риски

Часть блоков того ряда, где имеются блоки с коммуникациями, монтируют в первую очередь, затем соответствующие блоки другого ряда. После монтажа блоков с коммуникациями в том же ряду монтируют один или два последующих блока с таким расчетом, чтобы к моменту установки блоков, расположенных против блоков с коммуникациями, все санитарно-технические соединения были уже выполнены (рис.8.13,б). При расположении коммуникаций снаружи продольной стороны блоков последовательность их установки принимают по схеме (рис.8.13,в). В случае расположения коммуникаций снаружи двух граней объемного блока их монтируют по той же схеме с пропуском блоков лестничной клетки (рис.8.13,г), которые устанавливают в последнюю очередь, после завершения работ по стыковке коммуникаций. Приставные панели устанавливают по ходу монтажа объемных блоков.

Параллельно с монтажом объемных блоков на разных захватках заделывают стыки с навесных подмостей, соединяют санитарно-технические и электротехнические коммуникации и др.

Хронометражные наблюдения показали, что бригада монтажников в составе восьми человек может смонтировать за смену восемь объемных элементов со сваркой закладных деталей, заделкой всех стыков и подключением коммуникаций. Трудоемкость монтажа зданий из объемных элементов по сравнению с крупнопанельными сокращается в 3...4 раза, т.е. может снизиться до 0,05 чел-смен на 1 м3 здания. Суммарные трудовые затраты на изготовление и монтаж элементов этих зданий уменьшаются в 1,5...2 раза, причем на завод переносится 80% трудовых затрат, благодаря чему устраняется влияние зимних условий на производство работ. Продолжительность возведения зданий из объемных элементов сокращается в 4...5 раз по сравнению с крупноблочными и в 2...3 раза по сравнению с крупнопанельными зданиями. Строительство в целом удешевляется в 1,9...2 раза.

8.4. Возведение зданий с безбалочными перекрытиями

При монтаже зданий с безбалочными перекрытиями применяют те же методы и приемы, что и для каркасных зданий. Однако, вследствие конструктивных особенностей, процесс монтажа таких элементов, как перекрытия, стеновые панели, перегородки требует применения специальных приспособлений и устройств, соблюдения определенной последовательности сборки.

Основными элементами каркаса являются колонны, капители с центральным отверстием для оголовка колонны, надколонные плиты, укладываемые на капители в обоих направлениях, и пролетные плиты.

В зависимости от массы монтажных элементов, пролета здания, количества этажей и высоты могут быть использованы башенные, башенно-стреловые краны с расположением по одной стороне и с противоположных.

Конструкции каркаса монтируют поэтапно, с разбивкой здания на захватки. Для обеспечения заданной точности установки элементов, снижения трудовых затрат и машинного времени широко используются различные системы кондукторов на две, три и четыре колонны. На рис.8.14 приведен общий вид кондуктора, который используют для выверки и временного крепления колонн с расположением стыка ниже уровня перекрытия. Кондуктор состоит из общей рамы 1, с регулировочными домкратами 2 системы хомутов 3, обеспечивающих фиксированное положение колонн, рабочей площадки 4 с ограждением 5, которая имеет специальные устройства 6 для временного крепления капителей в проектное положение.

Последовательность монтажа элементов этажа приведена на рис.8.15. Использование кондуктора позволяет осуществлять установку одной пары колонн и капителей. После монтажа второй пары колонн производят укладку надколонных и пролетных плит. Затем цикл повторяется.

Производство монтажных работ с использованием РШИ на 4 колонны осуществляется в несколько иной последовательности (рис.8.15,в). Так, на одну постановку РШИ производят монтаж 4-х колонн и капителей, пяти надколонных и пролетных плит. Использование одного или двух РШИ полностью обеспечивает возведение зданий с числом пролетов от 3 до 6.

Стык колонн, как правило, выполняется сварным. После выполнения сварочных работ устанавливают и выверяют капитель в проектное положение. Рабочая площадка кондуктора служит подмостями. После сварки стыковых элементов капители кондуктор освобождают и перемещают в следующую ячейку. Затем производят монтаж надколонных и пролетных плит.

При возведении зданий безбалочного типа процесс омоноличивания стыков занимает значительный объем. Поэтому бетонирование узлов должно вестись параллельно выполнению монтажных работ и заканчиваться до полного перекрытия этажа. Для комплексной механизации работ следует использовать бетононасосы в комплекте с системой бетоноводов, имеющих разводку на каждом этаже.

В проектировании производства монтажных работ следует учитывать особенности объемно-планировочного решения зданий. Необходимо предусматривать поэтажное комплексное выполнение всех монтажных работ, установку лестничных маршей и площадок, перегородок, лифтовых шахт, сантехкабин и др. элементов. Эти работы должны выполняться до устройства вышележащего перекрытия.

Рис.8.13. Схемы последовательности монтажа зданий из объемных блоков:

а - без наружных коммуникаций; б - с наружными коммуникациями на торцовой грани; в - с наружными коммуникациями на продольной грани; г - с наружными коммуникациями на торцовой и продольной гранях; 1 - начало монтажа; 2 - конец монтажа; 3 - блоки с наружными стыкующимися во время монтажа санитарно-техническими коммуникациями; 4 - блоки лестничной клетки

Рис.8.14. Схема кондуктора для монтажа элементов безбалочного перекрытия:

1- рама кондуктора; 2 - регулировочные домкраты; 3 - хомуты; 4 - рабочая площадка; 5 - ограждение; 6 - подкос для временного крепления капители

Рис.8.14. Схема кондуктора для монтажа элементов безбалочного перекрытия:

1- рама кондуктора; 2 - регулировочные домкраты; 3 - хомуты; 4 - рабочая площадка; 5 - ограждение; 6 - подкос для временного крепления капители

|

Рис.8.15. Последовательность монтажа элементов каркаса здания

с безбалочным перекрытием:

а - схема перестановки кондуктора; б - последовательность монтажа элементов пролета с использованием кондуктора на две колонны; в - тоже, с применением РШИ