Для обеспечения необходимой точности обработки координаты опорных точек рассчитываются с учетом выполнения размеров по середине поля допуска!

Расположение исходной точки выбираем на безопасном расстоянии.

Табл. 1.9. Таблица с координатами опорных точек

| Опорная точка | X | Z | Примечание |

| 0 | 100 | 100 | Исходная точка |

| 1 | 30 | 0 | Учтено врезание 2,5 мм |

| 2 | -2 | 0 | Учтен отвод 2 мм |

| 3 | 100 | 100 | Исходная точка |

1.3 Составляем фрагмент управляющей программы по обработке торца (рис. 1.18, табл. 1.9).

Табл. 1.10. Фрагмент УП на переход 1 установ Б

| Кадр управляющей программы | Примечение |

| 1 | 2 |

| N005 G21 G40 G49 G54 G80 G90 | Строка безопасности в начале УП |

| N010 TO2 M06 | Вызов инструмента T02 |

| N015 G96 S450 M03 M08 | Задание постоянной скорости резания в УП, включение вращения шпинделя и подачи СОЖ |

| N020 G92 S2500 | Ограничение по оборотам шпинделя (2500 об/мин) |

| N025 G00 X100 Z100 | Ускоренное перемещение инструмента в точку 0 (исходную точку) |

| N030 X30 Z0 | Ускоренное перемещение инструмента в точку 1 |

Окончание табл. 1.10

| 1 | 2 |

| N035 G95 G01 X-2 F0,25 | Рабочее перемещение в точку 2 (с заданием подачи на оборот) |

| N040 G00 X100 Z100 | Возврат инструмента в исходную точку 3 с ускоренной подачей |

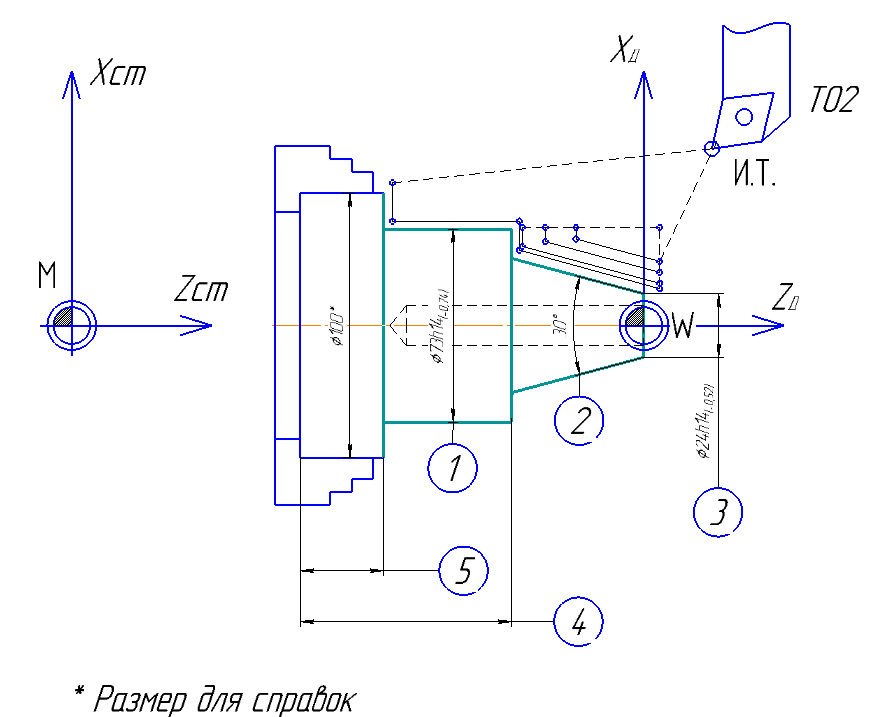

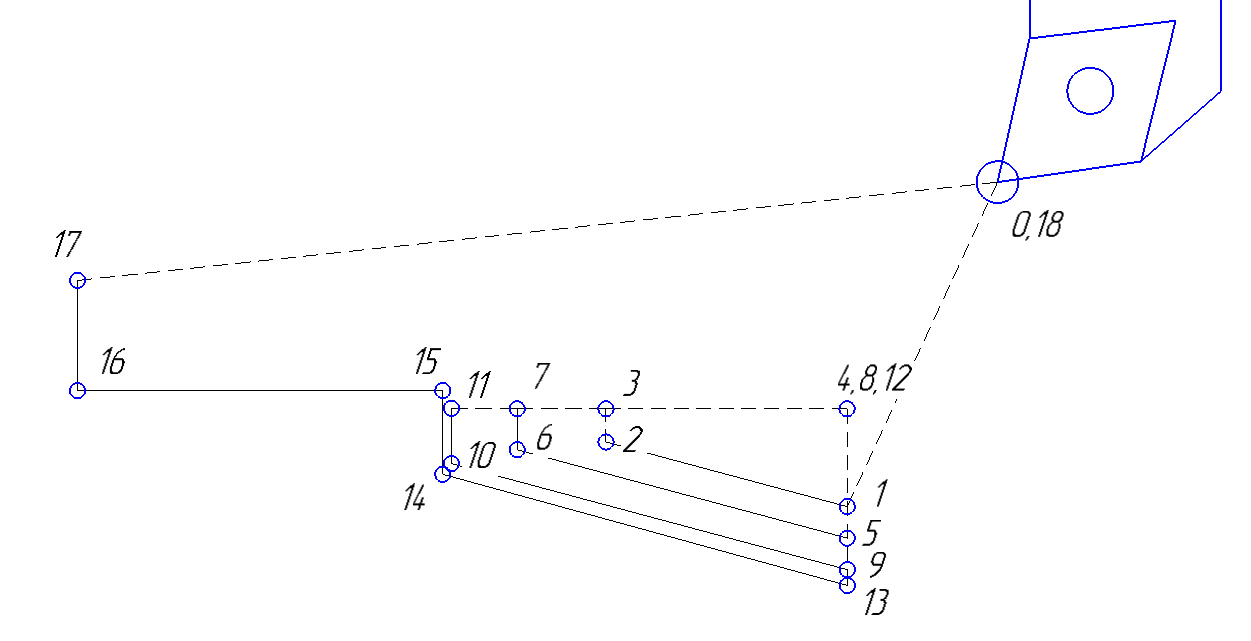

2.1. Составим расчетную схему на второй переход. Расчетная схема показана на рис. 1.19.

Рис.1.19 Расчетная схема (Установ Б, переход 2)

2.2. Составляет таблицу с координатами опорных точек (в системе координат детали) (табл 1.11).

Для обеспечения необходимой точности обработки координаты опорных точек рассчитываются с учетом выполнения размеров по середине поля допуска. Расположение исходной точки выбираем на безопасном расстоянии.

Табл. 1.11. Таблица с координатами опорных точек (переход 2, установ Б)

| Опорная точка | X | Z | Примечание |

| 0 | 100 | 100 | Исходная точка |

| 1 | 21,5 | 3,1 | Начало врезания (для первого прохода) |

| 2 | 30 | -28,6 | Окончание первого прохода |

| 3 | 34,5 | -28,6 | Отход от поверхности детали |

| 4 | 34,5 | 3,1 | Переход ко второму проходу по оси Z |

| 5 | 17,5 | 3,1 | Начало врезания (для второго прохода) |

| 6 | 29 | -40,3 | Окончание второго прохода |

| 7 | 34,5 | -40,3 | Отход от поверхности детали |

| 8 | 34,5 | 3,1 | Переход к третьему проходу по оси Z |

| 9 | 13 | 3,1 | Начало врезания (для третьего прохода) |

| 10 | 27,15 | -49 | Окончание третьего прохода |

| 11 | 34,5 | -49 | Отход от поверхности детали |

| 12 | 34,5 | 3,1 | Переход к четвертому проходу по оси Z |

| 13 | 11,1 | 3,1 | Начало врезания (для четвертого прохода) |

| 14 | 25,1 | -50 | Окончание выполнения конуса |

| 15 | 36,31 | -50 | Точение торца |

| 16 | 36,31 | -100 | Точение Ø73 |

| 17 | 52,5 | -100 | Точение торца |

| 18 | 100 | 100 | Возврат инструмента в исходную точку с ускоренной подачей |

2.3 Составляем фрагмент управляющей программы по обработке ступеней вала (рис. 1.19, табл. 1.11).

Таблица 1.12. Фрагмент УП на переход 2 установ Б

| Кадр управляющей программы | Примечение |

| 1 | 2 |

| Режимы резания не изменены по сравнению с первым переходом, как и инструмента | |

| N045 G00 X100 Z100 | Ускоренное перемещение инструмента в точку 0 (исходную точку) |

| N050 X21,5 Z3,1 | Ускоренное перемещение инструмента в точку 1 |

| N055 G95 G01 X30 Z-28,6 F0,25 | Рабочее перемещение в точку 2 (с заданием подачи на оборот) |

| N060 G00 X34,5 Z-28,6 | Отвод инструмента в точку 3 |

| N065 Z3,1 | Отвод инструмента в точку 4 |

| N070 X17,5 | Подход к началу врезания (точка 5) |

| N075 G95 G01 X29 Z-40,3 F0,25 | Рабочее перемещение в точку 6 (с заданием подачи на оборот) |

Окончание табл. 1.12.

| 1 | 2 |

| N080 G00 X34,5 Z-40,3 | Отвод инструмента в точку 7 |

| N085 Z3,1 | Отвод инструмента в точку 8 |

| N090 X13 | Подход к началу врезания (точка 9) |

| N095 G95 G01 X27,15 Z-49 F0,25 | Рабочее перемещение в точку 10 (с заданием подачи на оборот) |

| N100 G00 X34,5 Z-49 | Отвод инструмента в точку 11 |

| N105 Z3,1 | Отвод инструмента в точку 12 |

| N110 X11,1 | Подход к началу врезания (точка 13) |

| N115 G95 G01 X25,1 Z-50 F0,25 | Рабочее перемещение в точку 14 (с заданием подачи на оборот) |

| N120 X36,31 | Рабочее перемещение в точку 15 |

| N125 Z-100 | Рабочее перемещение в точку 16 |

| N130 X25,5 | Рабочее перемещение в точку 17 |

| N135 G00 X100 Z100 | Возврат инструмента в исходную точку 18 с ускоренной подачей |

4. На основании приведенной программы на два перехода программа на выбранный фрагмент будет выглядеть следующим образом:

N005 G21 G40 G49 G54 G80 G90

N010 TO2 M06

N015 G96 S450 M03 M08

N020 G92 S2500

N025 G00 X100 Z100

N030 X30 Z0

N035 G95 G01 X-2 F0,25

N040 G00 X100 Z100

N045 G00 X100 Z100

N050 X21,5 Z3,1

N055 G95 G01 X30 Z-28,6 F0,25

N060 G00 X34,5 Z-28,6

N065 Z3,1

N070 X17,5

N075 G95 G01 X29 Z-40,3 F0,25

N080 G00 X34,5 Z-40,3

N085 Z3,1

N090 X13

N095 G95 G01 X27,15 Z-49 F0,25

N100 G00 X34,5 Z-49

N105 Z3,1

N110 X11,1

N115 G95 G01 X25,1 Z-50 F0,25

N120 X36,31

N125 Z-100

N130 X25,5

N135 G00 X100 Z100

1.10 Задания для выполнения работ по ручному программированию

Для проверки знаний по основам программирования станков с ЧПУ и результатов освоения материала приведенного в гл. 1 предусмотрено выполнение пяти лабораторных работ, задание для выполнения которых приведены ниже в п. 1.10.1 – 1.10.5.

Исходные данные, приведенные в п.1.10.1 и п.1.10.2 могут быть использованы для проверки усвоения материала приведенного в гл. 3, для выполнения управляющей программы в среде Siemens NX или в любой другой CAM-системе.

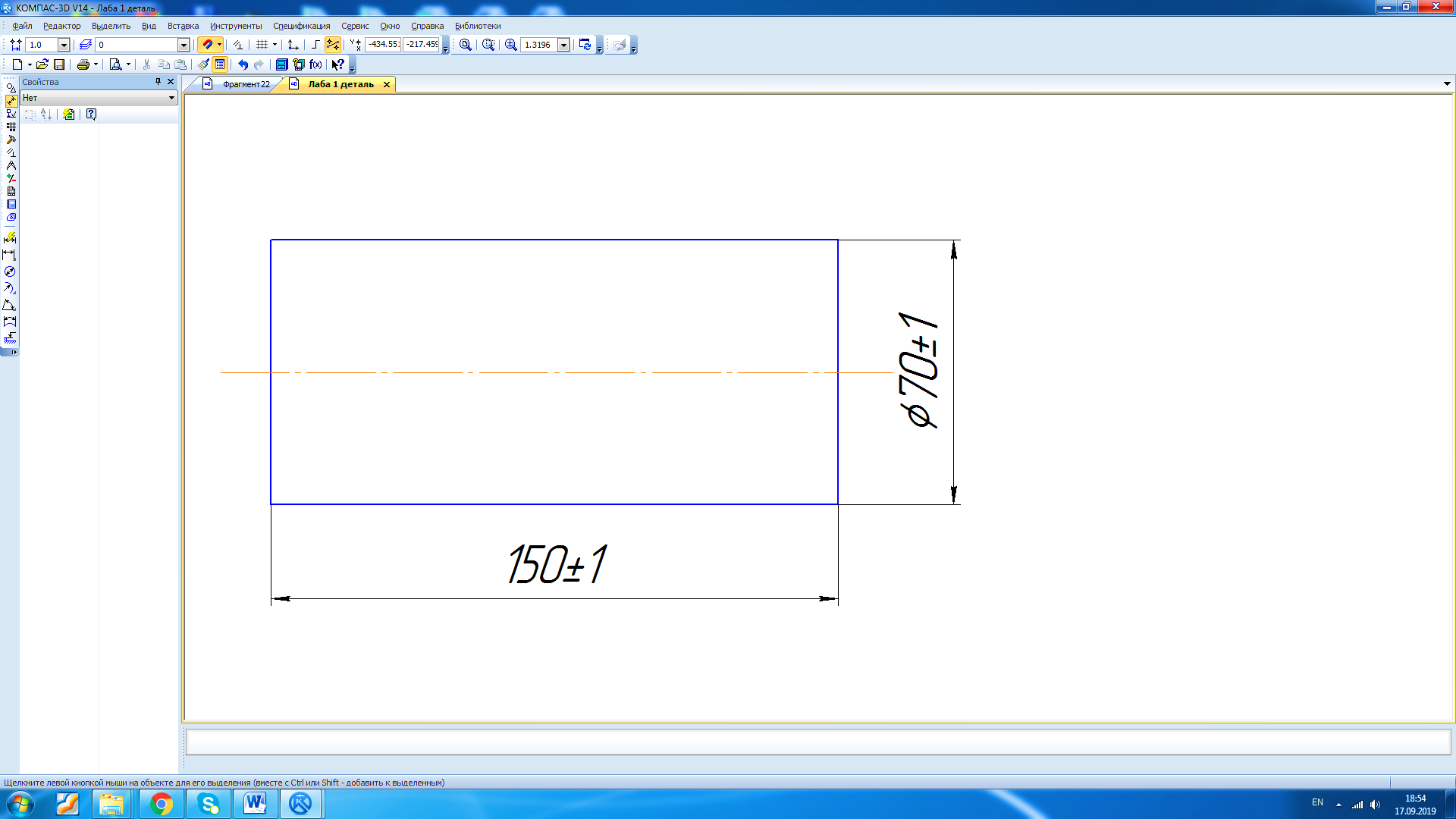

1.10.1 Разработка управляющей программы для обработки детали типа «Втулка»

Исходные данные:

Ø Чертеж заготовки (см. рис 1.20);

Ø Материал заготовки: Сталь 45;

Ø Чертеж детали (см. рис. 1.21), размеры согласно табл. 1.14;

Ø Обработка ведется на токарном станке с ЧПУ.

Рис. 1.20 Эскиз заготовки

Задание:

1. Описать процесс обработки детали, с указанием технологических переходов, применяемого режущего инструмента и режимов резания (представить информацию в виде табл. 1.13).