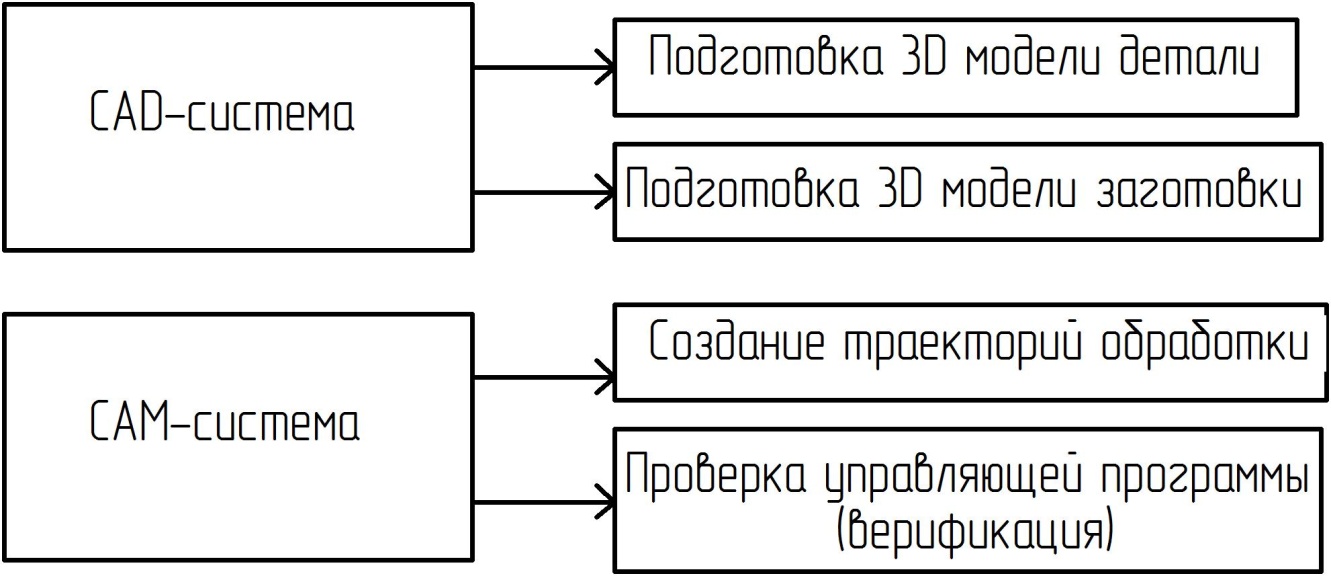

Рис. 1.1. Методы написания управляющих программ

В зависимости от выбранного метода программирования станков с ЧПУ в процессе программирования участвует либо инженер технолог, либо оператор станка с ЧПУ (рис. 1.1.).

Рассмотрим подробно достоинства, недостатки и особенности каждого метода программирования.

1. Ручное программирование

Ручное программирование представляет из себя создание УП программистом без применения специального программного обеспечения (ПО) на основе знаний команд.

Отсюда понятно, данный метод программирования является самым трудоемким, его используют для подготовки УП для простых деталей.

Ручное программирование состоит из следующих этапов:

Ø подготовки технологической информации;

Ø расчетно-аналитического;

Ø кодирования;

Ø записи программы;

Ø отладки и ее внедрения.

Самым трудоемким является этап отладки и внедрения программы, составляющий 30% времени программирования.

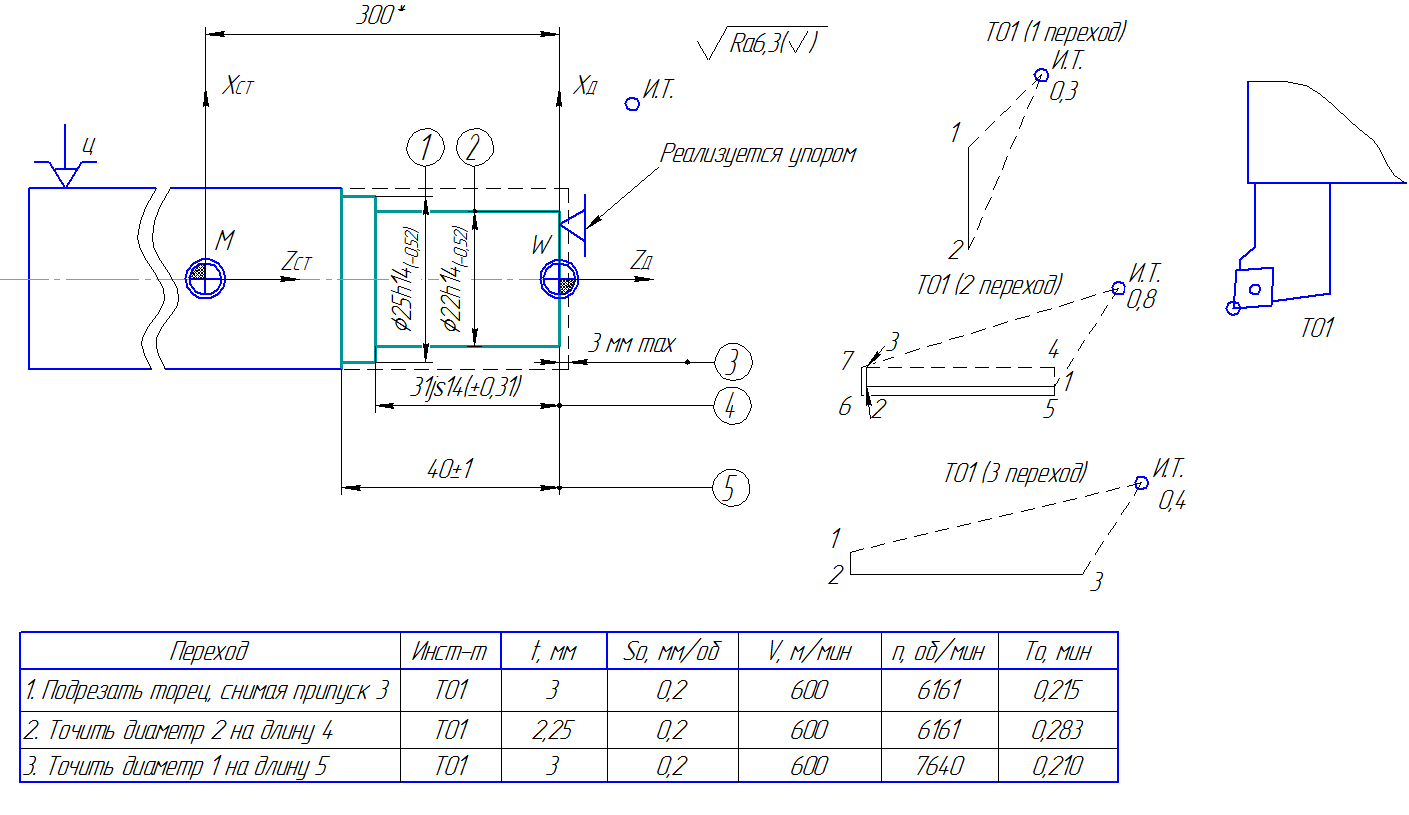

Первый этап (подготовки технологической информации) является неотъемлемым для любого метода программирования. На этапе технологической подготовки УП ведется разработка операционной технологии, осуществляется выбор инструмента, выбор последовательности рабочих ходов и переходов, выбор режимов резания и др. Таким образом, данная информация служит в качестве исходной для написания управляющей программы.

В результате получают траекторию перемещения инструмента.

Расчетно-аналитический этап состоит в определении координат опорных точек траектории инструмента, таких, как точки пересечения прямых, сопряжения прямых с дугами и др. На траектории движения инструментов часто располагают технологические точки, в которых необходимо изменить режимы обработки (подачу, частоту вращения шпинделя).

Пример выделения опорных точек в траектории показан на рисунке 1.2.

Рис.1.2. Схема обработки с выделением опорных точек траектории режущего инструмента

Программирование обработки на станках с ЧПУ осуществляется на языке, который обычно называют языком ISO 7 бит или языком G и M кодов. Язык G и М кодов основывается на положениях Международной организации по стандартизации (ISO) и Ассоциации электронной промышленности (EIA). Производители систем ЧПУ придерживаются этих стандартов для описания основных функций, но допускают вольности и отступления от правил, когда речь заходит о специальных возможностях своих систем.

Японские системы ЧПУ FANUC (FANUC CORPORATION) были одними из первых, адаптированных под работу с G и М кодами и использующими этот стандарт наиболее полно. В настоящее время стойки FANUC являются наиболее распространенными как за рубежом, так и в России.

Системы ЧПУ других известных производителей, например SINUMERIK (SIEMENS AG) и HEIDENHAIN , также имеют возможности по работе с G и М кодами, однако некоторые специфические коды могут отличаться. О разнице в программировании специфических функций можно узнать из документации к конкретной системе ЧПУ.

Программа обработки детали записывается на бланке, который является основой для кодирования УП. Применяемая система ЧПУ определяет вид программоносителя. Так, в первых поколениях систем ЧПУ применялась запись УП на магнитной ленте в фазомодулированном или унитарном коде. В то же время получила распространение запись УП на пятидорожечной перфоленте в коде БЦК-5, а затем на восьмидорожечной перфоленте с использованием Международных стандартов кодирования информации (ISO). Кодирование информации осуществляется в соответствии с ГОСТ 20999—83.

В настоящее время УП записывается, чаще всего, в текстовом виде на электронном программоносителе в виде последовательных кадров, представляющих собой законченные смысловые фразы на входном языке системы ЧПУ для кодирования технологической, геометрической и вспомогательной информации. Для записи УП в руководстве конкретного станка приводится порядок записи формата, перечень и назначение всех реализуемых подготовительных и вспомогательных функций, таблицы кодов подач и главного движения, таблицы кодовых номеров позиций инструмента, перечень номеров корректоров с указанием их назначения и особенностей применения, пределы размерных перемещений по осям координат, перечень и номера подпрограмм, хранящихся в памяти ЧПУ. После кодирования информации УП имеет вид последовательности кадров и записывается на бланке.

Таким образом, с использованием ручного программирования пишутся программы на простые детали и их написание очень трудоемко.

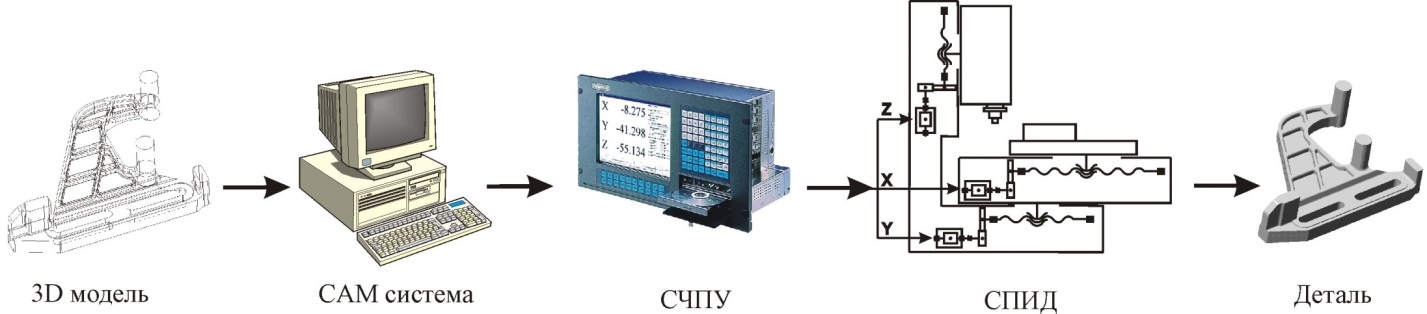

С увеличением количества станков с ЧПУ, внедряемых в производство, большое значение приобрело создание систем автоматического расчета УП на персональном компьютере (ПК) или непосредственно на станке.

С развитием систем ЧПУ изменяется соотношение количества программ, подготовленных тем или иным методом. Усиливается тенденция программирования на пульте УЧПУ, а также использование для подготовки УП CAM систем, в технологическом отделе.

2. Программирование на пульте УЧПУ

Данный метод заключается в том, что программы создаются и вводятся прямо на стойке ЧПУ, используя клавиатуру и дисплей. Например, оператор станка может произвести верификацию УП или выбрать требуемый постоянный цикл при помощи специальных пиктограмм и вставить его в код управляющей программы или же разработать всю управляющую программу для изготовления детали непосредственно на стойке ЧПУ.

Широко распространенными в настоящее время стали системы предложенные фирмой Siemens, такие как ShopTurn, широко используемые для программирования на токарных и токарно-фрезерных станках, а также системы ShopMill, широко используемые для программирования на станках фрезерных групп.

Подробная информация по написанию управляющих программ, а также особенности данных систем представлены в Учебном пособие по токарной обработке с ShopTurn [2] и учебном пособии по фрезерной обработке в ShopMill [3].

3. Программирование при помощи CAD/САМ-системы

Сегодня для достижения успеха на рынке промышленное предприятие вынуждено работать над сокращением срока выпуска продукции, снижением ее себестоимости и повышением качества. Стремительное развитие компьютерных и информационных технологий привело к появлению CAD/CAM/CAE-систем, которые являются наиболее продуктивными инструментами для решения этих задач.

Под CAD-системами (computer-aided design) – (компьютерная поддержка проектирования) понимают программное обеспечение, которое автоматизирует труд инженера-конструктора и позволяет решать задачи проектирования изделий и оформления технической документации при помощи ПК.

САМ-системы (computer-aided manufacturing) – (компьютерная поддержка изготовления) автоматизируют расчеты траекторий перемещения инструмента для обработки на станках с ЧПУ и обеспечивают выдачу управляющих программ с помощью компьютера.

САЕ-системы (computer-aided engineering) – (компьютерная поддержка инженерных расчетов) предназначены для решения различных инженерных задач, например для расчетов конструктивной прочности, анализа тепловых процессов, расчетов гидравлических систем и механизмов.

В целом же процесс написания управляющей программы можно представить в виде 3-х основных этапов (рис. 1.3).