Состояние внешней поверхности. На стержне электрода должна отсутствовать ржавчина. Покрытие должно быть однородным, плотным, прочным. Не допускаются наплывы, надрывы, вздутия, трещины и искривления.

Прочность покрытия. Покрытие не должно разрушаться при свободном падении электрода плашмя на гладкую стальную плиту с высоты, но не более 0,5 м. При проверке допускаются частичные откалывания покрытия общей протяженностью до 5% длины покрытой части электрода. Измеряют штангенциркулем с погрешностью 1,0 мм.

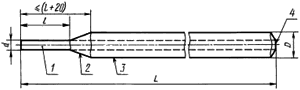

Длина, L+  L±3,0 мм с погрешностью 0,1 мм, длина,

L±3,0 мм с погрешностью 0,1 мм, длина,  ±5,0 мм с погрешностью 0,1 мм. Измеряют линейкой по ГОСТ 427-75 (см. рис.14).

±5,0 мм с погрешностью 0,1 мм. Измеряют линейкой по ГОСТ 427-75 (см. рис.14).

|

Рис.14. Схема электрода

1 - стержень; 2 - участок перехода; 3 - покрытие; 4 - контактный торец без покрытия

Протяженность вмятин. Суммарная протяженность вмятин до 25 мм на одном электроде. Измеряют штангенциркулем с погрешностью 0,1 мм.

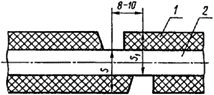

Толщина покрытия. Разность толщины покрытия (см. рис.15) не должна превышать 0,20 мм. Разность толщины покрытия  определяют в трех местах электрода, смещенных относительно друг друга на 50-100 мм по длине и на 120°±15° по окружности электрода. Измеряют микрометром с погрешностью 0,01 мм.

определяют в трех местах электрода, смещенных относительно друг друга на 50-100 мм по длине и на 120°±15° по окружности электрода. Измеряют микрометром с погрешностью 0,01 мм.

|

Рис.15. Схема покрытия электрода

1 - покрытие электрода; 2 - стержень электрода

Протяженность задиров не более двух задиров длиной  15 мм на одном электроде. Измеряют шаблоном сварщика УШС-3 с погрешностью 0,1 мм.

15 мм на одном электроде. Измеряют шаблоном сварщика УШС-3 с погрешностью 0,1 мм.

Глубина задиров не более 25% номинальной толщины покрытия числом не более двух на одном электроде. Измеряют шаблоном сварщика с погрешностью 0,1 мм.

Глубина вмятин не более 50% толщины покрытия в количестве не более четырех при суммарной протяженности до 25 мм на одном электроде. Измеряют шаблоном сварщика УШС-3 с погрешностью 0,1 мм.

Протяжённость оголенного стержня не более половины диаметра стержня, но не более 1,6 мм для электродов с основным покрытием. Измеряют шаблоном сварщика УШС-3 с погрешностью 0,1 мм.

Эксцентричность покрытия электродов не должна превышать величин, указанных в табл.3.

Таблица 3

| Диаметр электрода (мм) | Эксцентриситет покрытия (мм) |

| 2,0 | 0,10 |

| 2,5 | 0,12 |

| 3,0 | 0,15 |

| 3,2 | 0,18 |

| 4,0 | 1,20 |

Допускаются частичные откалывания покрытия общей протяженностью до 5% покрытой части электрода. Допускаются на внешней поверхности электродов:

- поры с максимальным наружным размером не более 1,5 толщины покрытия (но не более 2 мм) и глубиной не более 50% толщины покрытия при условии, если на 100 мм длины электрода количество пор не превышает двух;

- поверхностные продольные волосяные трещины и местные сетчатые растрескивания в суммарном количестве не более двух на электрод при протяженности каждой волосяной трещины или участка растрескивания не более 10 мм.

Если в результате обследования внешнего вида на поверхности проволоки или на электродном стержне обнаружены следы ржавчины и/или в результате проверки сварочно-технологических свойств сварочных материалов установлено, что они не обеспечивают качество выполнения сварных швов, то такие сварочные материалы использованию не подлежат.

4.4.7. Входной контроль металлопроката осуществляется путем проверки внешним осмотром и замерами, а также контрольными испытаниям в случаях сомнений в правильности характеристик или отсутствии необходимых данных в сертификатах и паспортах заводов-изготовителей.

Каждая партия металлопроката должна сопровождаться документом, удостоверяющим их качество, где указывается:

- наименование и адрес предприятия-изготовителя;

- номер и дата выдачи документа;

- количество элементов в партии;

- масса в кг.

Поверхность изделий должна быть гладкой, без раковин и местных неровностей. На поверхности не допускаются механические повреждения, коррозии и металлургические дефекты, такие как: трещины, раковины, поры, рванины, торцевые расслоения. Допускаются незначительные забоины, вмятины глубиной не более 6 мм, следы зачистки и заварки дефектов.

4.4.8. Входной контроль лакокрасочных материалов осуществляется внешним осмотром. Лакокрасочные материалы упаковываются в герметичные пластиковые ведра. Каждое ведро снабжено этикеткой, на которой указаны:

- производитель;

- наименование продукции;

- номер партии;

- масса нетто;

- дата изготовления;

- гарантийный срок хранения;

- инструкция по применению.

Гарантийный срок хранения материалов составляет 12 (двенадцать месяцев) с даты производства при условии ненарушенной герметичности заводской упаковки. Эмаль следует хранить вдали от источников влаги и прямых солнечных лучей.

Поставщик ЛКМ обязан предоставить заказчику и подрядчику следующую документацию и информацию:

- сертификат качества на каждую партию поставляемого ЛКМ;

- сертификат качества на вспомогательные материалы (растворители, разбавители);

- сертификат соответствия на ЛКМ;

- инструкция по применению ЛКМ;

- требования по хранению ЛКМ с указанием срока хранения, при котором гарантируется сохранение качества материалов в соответствии с сертификатом качества;

- гигиенический сертификат на ЛКМ.

Технические характеристики ЛКМ, подлежащие проверке при входном контроле:

- цвет и внешний вид плёнки покрытия определяют визуально при дневном освещении;

- степень высыхания;

- прочность плёнки при ударе;

- толщина мокрого слоя и сухой плёнки;

- адгезия покрытия.

4.4.9. Результаты входного контроля должны регистрироваться в "Журнале входного учета и контроля качества получаемых деталей, материалов, конструкций и оборудования" по форме, приведенной в Приложении 1, ГОСТ 24297-87.

4.5. Операционный контроль

4.5.1. Операционный контроль осуществляется в ходе выполнения строительных процессов или производственных операций с целью обеспечения своевременного выявления дефектов и принятия мер по их устранению и предупреждению. При операционном контроле проверяется соблюдение технологий выполнения работ, соответствие выполнения работ рабочим проектам и нормативным документам.

4.5.2. Контроль осуществляется измерительным методом (с помощью измерительных инструментов и приборов) или техническим осмотром под руководством прораба (мастера), систематически от начала до полного его завершения.

4.5.3. Контроль качества сварочных работ должен производиться в соответствии с системой обеспечения качества строительно-монтажных и сварочных работ, разработанной и действующей в строительно-монтажной организации.

При контроле качества сварочных работ необходимо руководствоваться требованиями проектной документации. Контроль качества сварочных работ должен включать:

- входной контроль технологической документации, монтируемых сварных конструкций, сварочных материалов, оборудования, инструмента и приспособлений;

- операционный контроль сборки под сварку соединений, узлов и конструкций, технологии сварки и качества выполняемых сварных соединений;

- приемочный контроль качества сварных соединений, узлов и конструкций.

При визуальном и измерительном контроле швы сварных соединений должны иметь гладкую или равномерно-чешуйчатую поверхность без резких переходов к основному металлу (требование плавного перехода к основному металлу указывается в проектной документации) и по уровню дефектности.

Длина сварных швов должна быть не менее указанной в проектной документации.

4.5.4. При производстве антикоррозионных работ соблюдают условия производства работ, а именно:

- температуру и влажность окружающего воздуха;

- температуру защищаемых поверхностей и ЛКМ;

- чистоту сжатого воздуха;

- степень очистки поверхности от окислов, шероховатость, обеспыливание;

- интервал времени между подготовкой поверхности и нанесением защиты;

- сплошность каждого слоя покрытия;

- толщину мокрого слоя;

- режим отверждения (время межслойной и окончательной сушки покрытия);

- толщину сухого слоя покрытия;

- количество слоев покрытия.

4.5.5. Результаты операционного контроля оформляются Геодезической исполнительной схемой, в которой указывают расположение закрепленных проводов на опорах согласно проекту ВЛ. Процесс монтажа проводов, а также отклонения от заданной технологии фиксируются в Общем журнале работ (Рекомендуемая форма приведена в РД 11-05-2007).

4.6. Приемочный контроль

4.6.1. При приемочном контроле необходимо производить проверку качества СМР, а также принимаемых конструкций в полном объеме с целью проверки эффективности ранее проведенного операционного контроля и соответствия выполненных работ проектной и нормативной документации с составлением Акта освидетельствования скрытых работ по форме Приложения 3, РД 11-02-2006 и Акта освидетельствования ответственных конструкций по форме Приложения 4, РД 11-02-2006.

4.6.2. Освидетельствование скрытых работ и ответственных конструкций осуществляется комиссией с обязательным участием представителей:

- строительного управления;

- технического надзора заказчика;

- авторского надзора.

4.6.3. При приемочном контроле комиссии должна быть представлена следующая документация:

- исполнительная геодезическая схема планового и высотного положения элементов, конструкций и частей сооружений с привязкой к разбивочным осям (в соответствии с Приложением А, ГОСТ Р 51872-2002). Исполнительная схема составляется в одном экземпляре, в виде отдельного чертежа;

- документы о согласовании с проектными организациями-разработчиками чертежей, отступлений или изменений, допущенных в Рабочих чертежах при замене элементов конструкции. Согласованные отступления от проекта должны быть внесены строительной организацией в исполнительную документацию и Рабочие чертежи, предъявляемые при сдаче работ;

- журналы работ;

- акты испытания конструкций (если испытания предусмотрены рабочими чертежами);

- другие документы, указанные в рабочих чертежах.

4.6.4. По мере выполнения законченных промежуточных видов антикоррозионных работ должно производиться их освидетельствование. К законченным промежуточным видам антикоррозионных работ следует относить:

- основание (защищаемую поверхность), подготовленное под выполнение последующих работ;

- огрунтовку поверхностей (независимо от числа нанесенных слоев грунта);

- непроницаемый подслой защитного покрытия;

- каждое полностью законченное промежуточное покрытие одного вида (независимо от числа нанесенных слоев).

4.6.5. При приемочном контроле выполненных защитных покрытий проверяют:

- сплошность покрытий;

- сцепление с защищаемой поверхностью и толщину;

- ровность антикоррозийных покрытий.

4.6.5. Контроль качества сварочных работ состоит в проверке:

- все сварные швы должны быть внешне осмотрены;

- сварные швы не должны иметь незаваренных кратеров и грубой чешуйчатости, должны быть по всему периметру выпуклыми, с плавным переходом к поверхности основного металла;

- контроль качества сварочных работ ведут с момента поступления сварочных материалов на строительную площадку и заканчивают при сдаче сваренных заземляющих устройств для эксплуатации.

4.7. Инспекционный контроль

4.7.1. Инспекционный контроль осуществляется специально назначенными лицами или службами с целью проверки полноты и качества контроля, выполнявшегося ранее при входном, операционном и приемочном контроле. Строительная лаборатория принимает участие в тех видах инспекционного контроля, в которых ранее не принимала участия.

4.7.2. При инспекционном контроле проверяют:

- правильность ведения журналов и другой документации;

- правильность и своевременность приемки оборудования, конструкций и материалов; правильность складирования продукции и условия ее хранения;

- соответствие технологии проведения работ установленным требованиям;

- своевременность и качество контрольных испытаний и измерений;

- правильность заполнения всех видов исполнительной документации и общих журналов работ;

- своевременность исправления дефектов.

4.7.3. Инспекция Госархстройнадзора РФ в пределах своей компетентности осуществляет выборочные проверки качества СМР, строительных материалов, изделий и конструкций, с целью защиты прав и интересов потребителей посредством обеспечения соблюдения участниками строительства (вне зависимости от ведомственной принадлежности и форм собственности) нормативного уровня качества, строительной безопасности и эксплуатационной надежности, возводимых и законченных строительством объектов, по своему усмотрению выбирая формы и методы проверок для реализации возложенных на нее функций.

4.7.4. По результатам инспекционного контроля составляют акты или делают записи в Разделе 7, Общего журнала работ, в таблице "Сведения о государственном строительном надзоре при строительстве, реконструкции, капитальном ремонте объекта капитального строительства" (Рекомендуемая форма приведена в РД 11-05-2007).

4.8. Качество производства работ обеспечивается выполнением требований к соблюдению необходимой технологической последовательности при выполнении взаимосвязанных работ и техническим контролем за ходом работ, изложенным в настоящей технологической карте и Схеме операционного контроля качества (табл.4).

Схема операционного контроля качества

Таблица 4

| Наименование операций подлежащих контролю | Состав и объем проводимого контроля | Способы контроля | Объем контроля | Кто контролирует |

| Входной контроль материалов | - проверка наличия сертификатов качества; - проверка соответствия материалов ПСД | Рулетка, визуально | 100% | Начальник участка |

| Разработка траншеи | Отметки дна с учетом недобора, размеры в плане, крутизна откосов и их крепление | Нивелир, рулетка | " | Прораб |

| Монтаж заземления | - проверка глубины прокладки контура заземления, величины заглубления вертикальных заземлителей; - пригодность арматуры | Рулетка, визуально | " | " |

| Готовый сварочный шов | - отсутствие наружных трещин, незаплавленных кратеров и выходных пор; - геометрические параметры шва; - длина сварного шва не менее 6 см | Визуально УШС-3 | " | " |

| Прием заземления | - измерение сопротивления растеканию тока (4, 10, 30 Ом) заземляющего контура | Амперметр, вольтметр | " | " |

| Обратная засыпка | Отсутствие комьев размером более 5 см | Визуально | " | " |

4.9. По окончании выполнения работ по монтажу заземления ВЛ, производится их визуальный осмотр и инструментальные измерения представителем технического надзора Заказчика. По результатам проверки принимается решение о правильности монтажа путем документального оформления и подписания Акта освидетельствования ответственных конструкций, в соответствии с Приложением 4, РД 11-02-2006 и Ведомости монтажа воздушной линии электропередачи, в соответствии с Формой 22, ВСН 123-90. К данному акту необходимо приложить:

- рабочие (ЭЛ) чертежи электроснабжения;

- акт о выполнении мероприятий по безопасности труда, согласно Приложению И, СНиП 12-03-2001;

- акт геодезической разбивки контуров заземления, в соответствии с Приложением 2, РД 11-02-2006;

- Приложение 1, "Ведомость смонтированного оборудования", в соответствии с Формой 5, ВСН 123-90;

- паспорта и сертификаты качества на применяемые материалы вертикальные электроды, горизонтальные заземлители, сварочные электроды, битумную мастику, грунтовку;

- протоколы измерений сопротивления заземления, в соответствии с ВСН 123-90;

- акты освидетельствования скрытых работ по разработке траншеи, забивке вертикальных электродов-заземлителей, прокладке горизонтальных заземлителей и их сварке с вертикальными электродами, антикоррозийной обработке сварных швов, в соответствии с Приложением 3, РД 11-02-2006;

- исполнительную схему контура заземления с привязкой к трассе ВЛ, с нанесенными на ней проектными и фактическими отметками, с указанием фактических отклонений в плане и профиле от проектного положения относительно трассы ВЛ, составленную в одном экземпляре, в виде отдельного чертежа в соответствии с Приложением А, ГОСТ Р 51872-2002 и ВСН 123-90.

Вся приемо-сдаточная документация должна соответствовать требованиям РД 11-02-2006, Приложения Б, ГОСТ Р 51872-2002.

4.10. На объекте строительства должны вестись следующие журналы:

- Журнал авторского надзора проектной организации (форма Ф-2, распоряжение Росавтодора от 23.05.2002 N ИС-478-р);

- Журнал инженерного сопровождения объекта строительства (форма Ф-2а, распоряжение Росавтодора от 23.05.2002 N ИС-478-р);

- Журнал учета входного контроля качества материалов и конструкций (Приложение 1, ГОСТ 24297-87);

- Оперативный журнал геодезических работ (форма Ф-5, распоряжение Росавтодора от 23.05.2002 N ИС-478-р);

- Общий журнал работ (Приложение, РД 11-05-2007);

- Журнал электромонтажных работ (СНиП 3.05.06-85. Электротехнические устройства);

- Журнал сварочных работ (Приложение 2, СНиП 3.03.01-87);

- Журнал антикоррозийной защиты сварных соединений (Приложение 3, СНиП 3.03.01-87).

V. ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

5.1. Перечень основного необходимого оборудования, машин, механизмов, для производства работ приведен в таблице 5.