Таблица 3.5 – Типы технического решения герметизации трещин

асфальтобетонных покрытий

| Тип технического решения | Технологическая схема производства работ |

| 1 | 2 |

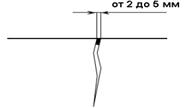

| Тип А – Герметизация трещин без разделки в уровень с покрытием без устройства герметизирующего слоя |

|

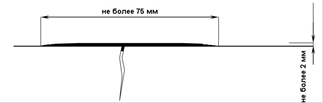

| Тип Б – Герметизация трещин без разделки с устройством герметизирующего слоя |

|

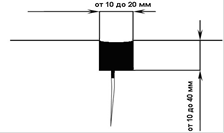

| Тип В – Герметизация разделанных трещин в уровень с покрытием без устройства герметизирующего слоя |

|

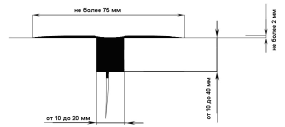

| Тип Г – Герметизация разделанных трещин с устройством герметизирующего слоя |

|

Герметизацию трещин с использованием материалов горячего применения производят в следующей последовательности:

- разделка трещин (при необходимости). Разделку трещин с устройством пазов требуемых геометрических размеров производят машинами, оснащенными твердосплавными фрезами ударного действия, или нарезчиками швов с алмазными дисками. Применение фрезерных машин ударного действия для разделки трещин на старых асфальтобетонных покрытиях не допускается;

- очистка и сушка полостей трещин;

- разогрев герметизирующего материала до рабочей температуры в соответствии с требованиями ТНПА на применяемый материал и указаниями предприятия-изготовителя;

- заливка полостей трещин герметизирующим материалом. При заливке полостей трещин с устройством герметизирующего слоя следует применять аппликатор, конструкция и скорость перемещения которого должны обеспечивать заполнение полости трещины герметизирующим материалом, а также требуемые геометрические параметры герметизирующего слоя: ширину – не более 75 мм, толщину – не более 2 мм;

- посыпка горячей поверхности герметизирующего материала или герметизирующего слоя (при его наличии) фракционированным или тонкодисперсным инертным материалом;

- открытие движения автотранспорта после охлаждения мастики до температуры покрытия.

Герметизацию трещин материалами холодного применения производят в следующей последовательности:

- очистка полостей трещин;

- промывка трещин водой с последующим удалением воды из полостей очищенных трещин либо продувка сжатым воздухом;

- загрузка герметизирующего материала в котел-заливщик. Допускается модификацию битумной эмульсии выполнять в производственных условиях;

- заполнение полостей трещин герметизирующим материалом;

- посыпка поверхности герметизирующего материала или герметизирующего слоя (при его наличии) фракционированным или тонкодисперсным инертным материалом;

- открытие движения автотранспорта.

Герметизацию трещин ленточными материалами производят в следующей последовательности:

- намотка ленточного материала на размоточное устройство;

- очистка и сушка полостей трещин;

- приклеивание и прикатка ленточного материала на полость трещины;

- поверхностное прогревание ленточного материала;

- присыпка минеральным порошком;

- открытие движения автотранспорта.

Приготовление модифицированной битумной эмульсии марок ЭБлКД-Б может осуществляться на месте производства работ. Для приготовления используют битумные эмульсии марок ЭБКД-Б-65 или ЭБКД-Б-70 по СТБ 1245 и модификатор – катионный латекс по СТБ 1245. Содержание модификатора устанавливают заранее в специализированных лабораториях по результатам испытаний на соответствие требованиям СТБ 1245 и СТБ 1092.

Модификацию битумных эмульсий осуществляют в режиме работающей мешалки котла-заливщика трещин. Дозирование исходных компонентов – весовое или объемное. Погрешность дозирования битумной эмульсии – ±2 %, модификатора –±1 %. Время модификации – не менее 45 мин. Фактическое время модификации устанавливают заранее для каждого типа котла-заливщика по показателю температуры размягчения остаточного вяжущего. Для определения отбирают не менее трех проб из разных зон котла-заливщика. При достижении остаточным вяжущим требуемого по СТБ 1092 значения температуры размягчения модификацию битумной эмульсии считают оконченной.

2.6 Дорожная горизонтальная разметка. Применяемые материалы и технологии нанесения

Исходными данными для выбора материалов, технологий и механизмов нанесения горизонтальной дорожной разметки являются: состояние дорожного покрытия, вид разметочного материала и способ его нанесения.

Выбор материалов, технологий и механизмов следует осуществлять в следующей последовательности:

- определить тип дорожного покрытия;

- установить оставшийся срок эксплуатации верхнего слоя дорожного покрытия;

- измерить шероховатость покрытия методом «песчаного пятна» или методом профилирования по СТБ 1566;

- назначить вид разметочного материала, технологию и механизм нанесения дорожной разметки;

- при использовании разметочной эмали или краски определить норму их расхода;

- назначить размер фракции и норму расхода стеклошариков для поверхностной посыпки свежеуложенной разметки.

Применяемые материалы:

-световозвращающие стеклошарики (прозрачные, круглые стеклянные сферы диаметром от 0,1 до 2,0 мм, предназначенные для обеспечения видимости горизонтальной дорожной разметки в условиях темного времени суток вследствие отражения луча, падающего от фары автомобиля);

-эмали и краски водно-дисперсионные (суспензии высокодисперсных пигментов и наполнителей в водных дисперсиях синтетических полимеров, содержащие функциональные добавки (диспергаторы, стабилизаторы, пеногасители, пластификаторы, коалесценты и др.), образующие после высыхания твердые непрозрачные лакокрасочные покрытия);

-термопластики (терморазмягчаемые пластичные материалы на основе полимерного связующего, содержащие пигменты и наполнители, образующие после отверждения твердые непрозрачные лакокрасочные покрытия с высокой функциональной долговечностью);

-холодные пластики (разметочные материалы на основе реакционноспособных мономеров, содержащие пигменты и наполнители, образующие после химического отверждения твердые непрозрачные лакокрасочные покрытия с высокой функциональной долговечностью).

При нанесении разметочных материалов применяют следующие технологии и соответствующие механизмы:

- безвоздушное распыление;

- пневмораспыление;

- экструдерное нанесение;

- саморозлив;

- ручное нанесение.

Технология безвоздушного распыления заключается в том, что разметочный материал, поступает к краскораспылителю под большим давлением (до 230 атм.), истекая из отверстия за счет гидравлического сжатия материала. Применяется при использовании эмалей и красок.

Пневмораспыление заключается в том, что разметочный материал, поступающий к краскораспылителю под давлением 3-6 атм., диспергируется направленным потоком сжатого воздуха и через щелевое отверстие в насадке проходит двухфазная смесь, формирующаяся на дорожном покрытии в маркировочный знак. Этим способом рекомендуется наносить низковязкие водно-дисперсионные краски.

Экструдерное нанесение – нанесение разметочного материала с использованием машины-экструдера, принцип действия которой заключается в том, что материал из загрузочного устройства шнеком перемещается вдоль корпуса экструдера и продавливается через профилирующий инструмент (экструзионную головку). Экструдеры применяются для нанесения термопластиков.

Саморозлив или гравитационный метод – разметочный материал вытекает из резервуара через щелевое отверстие под действием собственного веса. Метод применяется при нанесении разметки термопластиками.

2.7 Устройство защитных слоев по способу поверхностной обработки

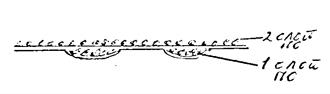

Различают поверхностную обработку (ПО):

-одиночную ПО;

-двойную ПО

Двойную устраивают при наличии следующий дефектов: глубокое шелушение, сетка трещин, нарушение водонепроницаемости и наличие выбоин. В остальных случаях – одиночная.

Возможно сочетание одиночной и двойной ПО при устранении колеи глубиной до 2 см. Двойную ПО устраивают по колее, а одиночную ПО по всему остальному покрытию.

На покрытии более 3-ёх слоев ПО устраивать нельзя (в таком случае делают фрезерование).

Календарные сроки устройства ПО: с 5 мая по 10 августа. Для Гомельской и Брестской областей сроки могут быть увеличены на 10 дней.

Материалы, которые используются при ПО:

1. Щебень по ГОСТ 8267 (фр. 5-10; 10-15;15-20 мм);

2. Щебень кубовидный по СТБ 1311 (фр. 2,5-5; 5-7,5; 5-10; 7,5-12,5; 10-15; 12,5-17,5; 15-20 мм);

3. Щебень по евростандарту, набор сит +2;

4. Эмульсии битумные ЭБКД-Б-65;

5. Эмульсии модифицированные Б-70;

6. Эмульсии латексные ЭБлКД-Б-65; ЭБлКД-Б-70; ЭБмКД-Б-65; ЭБлКД-Б-70;

7. Битумы БНД 60/90; 90/130;

8. Битумы БД 60/90; 90/130;

9. Битумы по евростандарту 70/100; 100/150;

10. Битумы модифицированные дорожные БМП 100/150; 150/200.

Щебень используется учернённый либо мытый (слегка увлажненный). Черный щебень хранят на складе не более 3 месяцев.

Технология устройства ПО:

1) Подготовительные работы

- назначение конструкции ПО с подбором фракции щебня и норм расхода вяжущего;

- контроль качества материалов с их улучшением при необходимости;

- устранение дефекта на существующем покрытии;

- удаление разметки из пластиков;

- организация движения.

2) Очистка поверхности покрытия выполняется механическими щетками за 2-3 прохода по 1 следу, при сильном загрязнении покрытие моют водой

3) Подгрунтовка. На ц/б покрытии подгрунтовка обязательна, в битум обязательно вводится катионная добавка. На а/б покрытии подгрунтовка выполняется при наличии сетки трещин или шелушения при степени твердости Т или Н.

Грунтовка – разжиженный битум или 60%-ая битумная эмульсия быстро или средне распадающаяся.

Работы выполняются за 2-3 суток до начала устройства слоя ПО. Ограничение скорости до 40 км/ч либо закрывают движение.

4) Устройство ПО. Используются: комплект машин раздельного распределения материала (автогудронатор и навесной или прицепной щебнераспределитель, машина синхронного распределения материала), самоходные катки.

При раздельном распределении материала определяют длину сменной захватки. Температура розлива битума 140-160 С0, модифицированного 160-180 С0 и эмульсии 60-85 С0.

Если покрытие сухое и температура выше 30 С0, то за 20-30 минут до розлива эмульсии покрытие увлажняют водой с расходом 0,5-0,8 л/м2. Второй слой распределяют сразу после уплотнения 1-го.

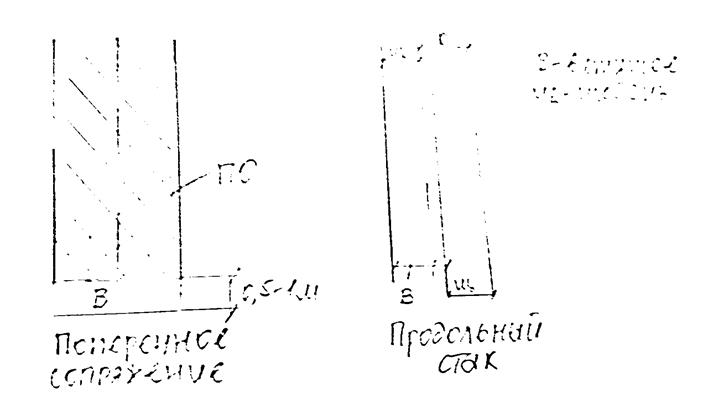

Сопряжение полос

В поперечном стыке вяжущее должно быть внахлест, а щебень встык. В продольном стыке вяжущее распределяют внахлест, а щебень встык (ширину распределения щебня регулируют крайней заслонкой щебнераспределителя).

5) Уплотнение. Уплотняют 2-мя самоходными пневмокатками массой 8-12 т за минимум 5 проходов. Для битумной эмульсии достаточно 1 катка, уплотнение заканчивают после распада эмульсии. Начинают уплотнение после прохода щебнераспределителя

6) Уход за ПО. Первые 10 суток: ограничение скорости до 40 км/ч; регулирование движения автотранспорта по полосам; сметание незакрепившегося щебня на обочину механическими щетками в первые сутки после устройства; удаление щебня с обочины. В течение гарантийного срока выполняют ремонт дефектных мест и удаляет незакрепившийся щебень.

2.8 Устранение колеи при ремонте асфальтобетонных покрытий.

Колея образуется в результате: интенсивного движения т.с. при высокой температуре воздуха и покрытия летом, при высокой влажности грунтов, при недостаточной сдвигоустойчивости слоёв а/б покрытия или основания кругом активной зоны ЗП. Причины образования колеи определяются визуальным осмотром и инструментальным обследованием.

Ликвидация колеи при ремонте а/б покрытий:

а) Способ ПО. Колея глубиной до 2 см может ликвидироваться способом ПО(сочитание одиночной и двойной ПО). Первый слой ПО только по колее( размер щебня зависит от глубины колеи) второй на всю ширину покрытия. При ПО отбираются керны на толщину покрытия и выполняется анализ состояния дорожной конструкции(однородность слоёв, выявление нестабильного слоя, определение причин потери стабильности)

б) Использование холодных литых а/б смесей. Литые холодные смеси – это смесь минеральной части, битума или модифицированной эмульсии, воды, добавок перемешенные в холодном состоянии. Укладываются специальными укладчиками на предварительно распределенный модифицированный битум или битумополимерную эмульсию(мембрану)

Холодные литые смеси НЕ применяются для ликвидации колеи в случае: образование колеи вызванное пластическими деформациями в ЗП или основании, на покрытии есть частая мелкая сетка трещин и ямочность.

в) Заполнение колеи струйно-инъекционным способом(колея до 1-1,5 см)

г) Термопрофилирование для колеи до 2 см. При наличии гребней выпора и неровностей выполняют фрезирование: может фрезироваться «корочно» до основания, может с захватом покрытия.

Способы ликвидации колеи при капитальном ремонте:

1)Усиление ДО. Используется при недостаточной прочности ДО. Устраиваются новые слои покрытия или основания и покрытия. При устранении колеи целесообразно использовать материалы существующей ДО.

2) Удаление нестабильных слоёв. Используется для удален. покрытий.

3) Методами регенерации старого покрытия с использованием как холодной так и горячей технологии регенерации. Смешение как на месте так и на АБЗ.

4) Осушение и стабилизация грунтов ЗП. Состав работ: совершенствование системы водоотвода поверхностных и грунтовых вод, стабилизация грунтов активной зоны и их замена.

5)Полная перестройка уже с изменением рабочей отметки ЗП.

2.9 Снегозаносимость автомобильных дорог. Категории снегозаносимости земляного полотна.

Снегозаносимость – подверженность дорог образованию снежных отложений на проезжей части в результате снегопадов и снегоприноса ветром.

Снегопад – выпадение снега из облаков без сдувания и переноса ветром.

Снегопринос – это количество снега, приносимого к дороге во время метелей.

В основном на снегозаносимость влияют форма поперечного профиля дороги и высота насыпи или глубина выемки, а так же наличие барьерных ограждений.

Категории снегозаносимости земляного полотна

| Категории снегозаносимо- сти земляного полотна | Характеристика элементов поперечного профиля земляного полотна и снегосборности для различных системснегозащиты | Очередность создания снегозащиты |

| 1 | 2 | 3 |

| I Сильно- заносимые | Выемки глубиной до 2 м. Постоянные средства снегозащиты, снегосборностькоторых меньше объема снегоприноса за одну метель Qм | В первую очередь |

| II Средне- заносимые | Нулевые места и насыпи, высота которых меньше расчетной высоты снежного покрова hс. Постоянные средства снегозащиты и подветренные откосы выемок, снегосборность которых больше Qм, но меньше среднего объема снегоприноса Qср | Во вторую очередь |

| III Слабо- заносимые | Насыпи высотой больше hс, но меньше высоты незаносимой снегом насыпи hн. Нулевые места и выемки, разделенные под насыпь. Постоянные средства снегозащиты и подветренные откосы выемок, снегосборность которых больше Qср, но меньше максимального объема снегоприноса Qсн. Насыпи с металлическими барьерными ограждениями, в том числе снегонезаносимые | В третью очередь |

| IV Незаносимые | Насыпи, высота которых больше hн. Постоянные средства снегозащиты и подветренные откосы выемок, снегосборностькоторых больше Qсн | Защиту не преду- сматривают |

2.10. Способы защиты дорог от снежных заносов

Классификация по продолжительности службы:

1) Постоянные средства – это средства защиты и сооружения, устраиваемые на весь срок службы во время строительства, реконструкции, капитального ремонта а/д.

К ним относятся: совершенствование формы и размеров з/п, аккумуляционные полки в выемках, снегозадерживающие насаждений и др.

2) Временные средства – это средства защиты, которые ежегодно устраиваются в конце осени.

К ним относятся: снежные валы, снежные траншеи, деревянные переносные щиты, полимерные сетки, ленты и др.

По принципу работы:

1) Работающие как сплошные преграды.

2) Работающие как решётчатые преграды. (Схема).

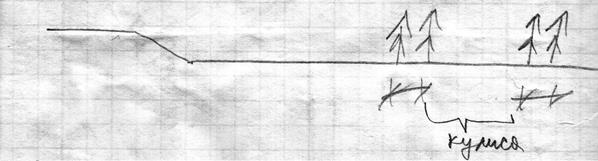

Классификация снегозащитных насаждений:

1) Живые изгороди – это 1 или 2-у - рядные густые посадки высотой 2-3м, работающие по принципу плоской просветной преграды.

2) Кулисные насаждения

3) Снегозащитная полоса – это объёмная преграда для сеговетрового потока, состоящая из нескольких рядов деревьев, двухрядной кустарниковой опушки.

Классификация снегозадерживающих устройств:

1) Снежные траншеи – устраиваются при толщине снежного покрова >20 см, минимальное количество – 3шт.

2) Полимерные и синтетические сетки. Использование сетки из полимеров, которые не деформируются при – 40. Просветность материала не более 50%.

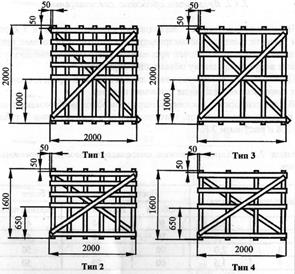

3) Деревянные переносные щиты. В РБ 4 типа размеров щитов:

2.11 Устройство защитных слоев по способу укладки холодных литых а/б смесей

Холодные литые асфальтобетонные смеси-это рационально подобранная смесь минеральной части, битумной или модифиц. Эмульсии, воды, добавок которые перемешивают в холодном состоянии.

Это верхний тонкий защитный слой который повышает шероховатость и водонепроницаемость покрытия и предупреждает преждевременные повреждения

Устройство:

1)Подготовительные работы: ремонт ,герметизация трещин и швов(с раскрытием более 6 мм).Устранение колеи, выбоин, удаление заплат из горячих литых смесей

Выбоины заделывают за 7 суток до начала укладки.Очистка покрытия механическими щетками за 2-3 прохода.

Подгрунтовка выполняется при:

1)Плотности существующих а/б покрытия менее 22 г/см2

При температуре воздуха 20 C И НА Ц/Б покрытии.

Использование битумной эмульсии разведенной с водой в соотношении 1:2; 1:3. Эмульсию наносят на покрытие за 0.5-2 ч. В зависимости от погодных условий

Если температура покрытия выше 30 С то покрытие увлажняют водой(для улучшения адгезии смеси к покрытию и для уменьшении расхода замедлителя схватывания смеси)

Укладка смеси с визуальной оценкой в смесителе укладчика технологич. Подвижн. Смеси .

Повышенная вязкость приводит к преждевременному схватыванию.

Пониженная вязкость приводит к замедлению формирования защ. слоя и не закрепление щебня к поверхности.