Средства технического диагностирования двигателя, его систем и рабочих свойств

Средства диагностирования тяговых качеств двигателя. Для диагностирования тяговых качеств в настоящее время получили наибольшее применение стенды силового типа, позволяющие, кроме оценки мощностных показателей, создавать постоянный нагрузочный режим, необходимый для определения показателей топливной экономичности автомобиля.

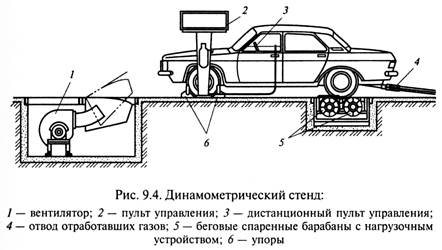

Стенд состоит (рис. 9.4) из опорного устройства с двумя парами барабанов (роликов) 5, приборной стойки с контрольно-измерительными приборами, дистанционного пульта управления 3, вентилятора 1 для обдува радиатора двигателя диагностируемого автомобиля, устройства для отвода отработавших газов, узла подготовки воздуха для обеспечения его подачи в воздушную систему стенда, для предотвращения произвольного съезда автомобиля с

роликов стенда при испытании. Сюда же входит цифропечатающее устройство. На стенде предусмотрена возможность вывода информации на ЭВМ.

В качестве нагрузочного устройства в настоящее время наиболее широко применяется гидравлический или индукторный тормоз. Проверка работы системы питания диагностируемого автомобиля осуществляется на стенде измерения расхода топлива на холостом ходу и под нагрузкой с помощью не входящего в комплект стенда расходомера топлива.

Стенды тяговых качеств обеспечивают измерение скорости, колесной мощности (силы тяги на ведущих колесах), параметров разгона и выбега, а в комплекте с расходомером топлива — расхода топлива на различных нагрузочных и скоростных режимах и проведение соответствующих регулировок. Стенды снабжаются автоматической системой поддержания заданных нагрузочного и скоростного режимов в процессе проведения диагностирования автомобиля.

Средства проверки токсичности отработавших газов. Для определения токсичности отработавших газов применяются специальные газоанализаторы для карбюраторных двигателей и дымомеры — для дизельных.

Газоанализаторы представляют собой как автономные, так и встроенные в некоторые модели мотор-тестеров приборы. В настоящее время используются два типа газоанализаторов — инфракрасные и каталитические. Принцип действия первых основан на поглощении газовыми компонентами инфракрасных лучей с различной длиной волны. Принцип действия вторых основан на каталитическом дожигании содержащейся в выхлопных газах окиси углерода СО и фиксации повышения вследствие этого температуры при помощи электрического моста. Газоанализаторы классифицируются по числу анализируемых компонентов.

Дымомеры работают по принципу поглощения светового потока, проходящего через отработавшие газы.

Средства диагностирования системы зажигания. Для проверки систем зажигания применяют мотор-тестеры.

В зависимости от модели мотор-тестера меняются наборы комплекса приборов и варьируется перечень возможных проверок, в частности по оценке системы питания карбюраторных двигателей.

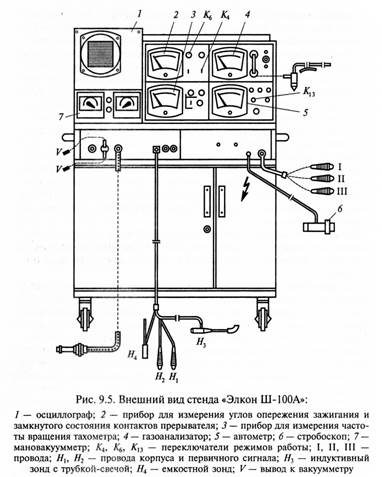

Стенды имеют в своем составе осциллограф с пультом для оценки изменения напряжения в электрических цепях, набор приборов в различных комбинациях, как правило, содержащий вольтметр, тахометр, вакуумметр, газоанализатор, прибор для измерения углов опережения зажигания и замкнутого состояния контактов прерывателя. Кроме того, имеется стробоскопическая лампа-пистолет для определения угла опережения зажигания (рис. 9.5). Мотор-тестер любой модификации присоединяется к системе зажигания четырьмя датчиками 1...4 (два датчика высокого напряжения и два — низкого), которые не переставляются в процессе проведения всех проверок.

Первый датчик (низкого напряжения) подсоединяется к первичной цепи системы зажигания. Второй датчик (высокого напряжения) подсоединяется к вторичной цепи. Третий датчик (низкого напряжения) соединяется с корпусом (массой), а четвертый (высокого напряжения) — со свечой первого цилиндра (в разрыв провода высокого напряжения).

Первые три датчика обеспечивают снятие характеристик напряжения в первичной и вторичной цепях системы зажигания, а четвертый синхронизирует сигнал с работой свечи первого цилиндра.

Мотор-тестер с помощью осциллографа методом сравнения с эталонными осциллограммами позволяет определить отклонения в работе генератора переменного тока, состояние конденсатора и первичной обмотки катушки зажигания, состояние и зазор в контактах прерывателя, пробивное напряжение на свечах и работоспособность катушки зажигания. Имеющийся в комплекте вольтметр позволяет оценить работоспособность системы пуска и реле-регулятора. С помощью стробоскопической лампы измеряют начальный угол опережения зажигания, характеристики центробежного и вакуумного регуляторов. Вакуумметр и тахометр позволяют задавать и поддерживать тестовые режимы проверок, оценивать эффективность работы цилиндров путем поочередного выключения зажигания в каждом цилиндре.

В настоящее время находят все более широкое применение мотор-тестеры второго поколения — автотестеры, в которых благодаря использованию микропроцессорных систем полностью автоматизированы процессы диагностирования и постановки диагноза, а оператор по командам, выводимым на дисплей, задает необходимые тестовые режимы и выполняет регулировочные работы.

Для диагностирования элементов и систем автомобилей, управляемых электронными блоками, наряду с мотор-тестерами и анализаторами все большее распространение находят диагностические стендовые тестеры. Их недостатком является ограничение перечня ответственных модификаций автомобилей, т.е. слабая

унифицированность. Преимущество заключается в компактности и возможности считывания информации по всем компьютерно-управляемым функциям диагностируемого автомобиля.

Средства диагностирования топливной аппаратуры. Приборы для диагностирования систем питания различны для карбюраторных и дизельных двигателей.

Для проверки карбюраторов применяют установки, позволяющие имитировать условия работы карбюратора на автомобиле и определять аэродинамическое сопротивление впускных трубопроводов. Проверку бензонасоса проводят непосредственно на автомобиле приборами, определяющими максимальное давление, плотность прилегания впускных клапанов, герметичность соединений.

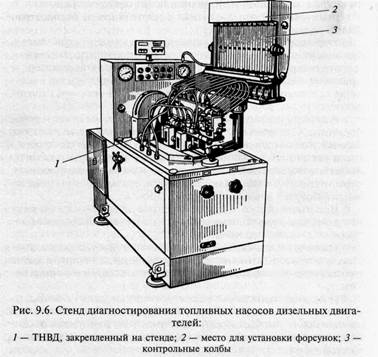

Для проверки и регулировки топливных насосов высокого давления (ТНВД) дизельных двигателей предназначен прибор (стенд) комплексной проверки (рис. 9.6). Стенд рассчитан на топливные насосы российского и зарубежного производства.

Для проверки топливной аппаратуры дизеля используют специальный анализатор.

Он обеспечивает определение частоты вращения коленчатого вала двигателя и кулачкового вала топливного насоса, частоту вращения начала и конца действия регулятора частоты вращения, характеристики впрыскивания топлива. При подключении к анализатору осциллографа можно визуально оценивать характеристики впрыскивания.

Наиболее ответственными являются приборы для контроля расхода топлива.

В настоящее время на автомобильном транспорте получили наибольшее распространение расходомеры топлива трех типов — объемные, весовые и массовые (ротаметрические). Первые два типа представляют собой расходомеры дискретного действия (для определения расхода топлива необходимо израсходовать порцию топлива на интервале пробега или времени и сделать перерасчет удельных показателей на единицу пути или времени). Третий тип расходомеров — приборы непрерывного действия, показывающие в каждый момент времени мгновенный расход топлива.

Получившие благодаря своей простоте широкое распространение расходомеры топлива объемного типа применяются в основном для автомобилей с карбюраторными двигателями. Весовые расходомеры обладают большей точностью и стабильностью показаний, так как весовая порция топлива менее подвержена изменениям под воздействием внешних факторов, таких как температура воздуха, барометрическое давление, температура топлива, его плотность и т. п.

Наиболее удобными и технологичными являются расходомеры непрерывного действия. К их основным преимуществам относятся возможность установки непосредственно на автомобиль и использования как при стендовых испытаниях автомобиля для оценки показателей топливной экономичности на различных режимах, в том числе и режиме холостого хода, и проведения регулировочных работ, так и при работе автомобиля на линии.

При изготовлении расходомеров (в особенности непрерывного действия) широко применяются последние достижения микроэлектроники и автоматики.

Средства диагностирования состояния цилиндропоршневой группы двигателя. Состояние цилиндропоршневой группы и клапанного механизма проверяют по давлению в цилиндре в конце такта сжатия.

Измерение производят в каждом из цилиндров с помощью компрессометра со шкалой для карбюраторных двигателей до 1 МПа, а дизелей — со шкалой до 6 МПа. Резиновый наконечник компрессометра устанавливается в отверстие заранее вывернутой свечи.

После проворачивания стартером коленчатого вала двигателя со шкалы прибора считываются показания. При замерах давления в цилиндрах дизельного двигателя компрессометр устанавливают вместо форсунки проверяемого цилиндра. Эффективность работы цилиндров можно определить прибором, принцип действия которого основан на измерении снижения частоты вращения коленчатого вала двигателя при отключении цилиндров. Если частота вращения при отключении цилиндра не изменяется, цилиндр неисправен.

Средствами диагностирования проверяется состояние форсунок дизельных двигателей.

Другие приборы позволяют измерять утечку сжатого воздуха, подаваемого в цилиндры, сравнительно просто и быстро определяют наличие характерных дефектов: износа цилиндров, износа поршневых колец, негерметичности и прогорания клапанов, задиров по длине цилиндра, поломок пружин и зависания клапанов, поломок и залегания поршневых колец, прогорания внутренней части прокладки головки блока цилиндров.