Разработка технологии получения зубчатых колес на фрезерных станках с чпу с наклонно-поворотным столом

На правах рукописи

ДЕРЕЕВ ЕГОР ВЛАДИМИРОВИЧ

РАЗРАБОТКА ТЕХНОЛОГИИ ПОЛУЧЕНИЯ ЗУБЧАТЫХ КОЛЕС НА ФРЕЗЕРНЫХ СТАНКАХ С ЧПУ С НАКЛОННО-ПОВОРОТНЫМ СТОЛОМ

АВТОРЕФЕРАТ

на соискание степени магистра по направлению

15.04.05 «Конструкторско-технологическое обеспечение машиностроительных производств»

Хабаровск 2018

Работа выполнена на кафедре «Технологическая информатика и информационные системы» федерального государственного бюджетного образовательного учреждения высшего образования «Тихоокеанский государственный университет»

| Научный руководитель: | кандидат технических наук, доцент |

| Никитенко Александр Васильевич | |

Защита состоится 20.06.2018 года в 12 часов на заседании государственной аттестационной комиссии при Тихоокеанском государственном университете по адресу: 680035, г. Хабаровск, ул. Тихоокеанская, д. 136.

Актуальность темы исследования. В современных машинах и механизмах для передачи вращательных движений широко применяются зубчатые передачи. Они используются в автомобилестроении, станкостроении, производстве сельхозмашин и других отраслях. По сложности и трудоемкости изготовления зубчатые колеса составляют особую группу деталей в машиностроении с большими масштабами производства. Значительную часть составляют цилиндрические зубчатые колеса с различной формой зубьев: прямозубые, косозубые, с арочными зубьями и др. Из них наибольшее распространение получили прямозубые цилиндрические колеса, благодаря тому, что технология их изготовления является наиболее практичной.

Характерными особенностями зубчатых колес являются сложность геометрической формы и взаимосвязь размерных параметров, которые должны быть выполнены достаточно точно даже для колес неответственных передач. При изготовлении зубчатых колес наиболее трудоемкими и технологически сложными являются операции формообразования зубьев в соответствии с требованиями по точности и качеству. Несмотря на непрерывное совершенствование технологических процессов изготовления зубчатых колес даже в отраслях машиностроения, характеризуемых крупносерийным производством, трудоемкость операций зубообработки остается очень высокой и составляет свыше 50 % общей трудоемкости механической обработки зубчатых колес.

Однако основным препятствием при изготовлении цилиндрических передач с колесами любого вида является необходимость использования специализированного зуборезного оборудования. Это несущественно при массовом или крупносерийном типах производств, но при индивидуальном изготовлении (ремонте, изготовлении опытных образцов) отсутствие зуборезного оборудования затрудняет или не позволяет нарезать зубчатые колеса.

Известные способы изготовления цилиндрических колес на универсальных фрезерных станках требуют больших затрат ручного труда и не обеспечивают требуемую точность.

Решение этой проблемы может быть найдено только при условии создания высокоэффективного процесса обработки на фрезерном обрабатывающем центре с наклонно-поворотным столом, обладающего высокой степенью точности по ГОСТ 1643-81.

Цель работы. Разработка технологии обработки прямозубых зубчатых колес на фрезерном обрабатывающем центре с наклонно-поворотным столом.

Достижение поставленной цели потребовало постановки и решения следующих задач:

- разработка технологии обработки эвольвентной части зубчатых колес на фрезерном обрабатывающем центре с наклонно-поворотным столом;

- разработка технологической оснастки и управляющей программы для обработки зубчатых колес;

- исследование качества и точности поверхностей зубчатого колеса;

- разработка практических рекомендаций.

Методы исследования. Теоретические исследования базируются на основных положениях теории зубчатых зацеплений, теории резания, теории формообразования производящих поверхностей режущих инструментов для обработки зубчатых деталей с использованием методов математического моделирования и современных графических программ на ЭВМ.

Экспериментальные исследования проводились в лаборатории кафедры «Технологическая информатика и информационные системы» с использованием производственного оборудования и средств технологического и метрологического обеспечения. Обработка экспериментальных данных осуществлялась с использованием методов математической статистики.

Научная новизна работы заключается в:

- выявлении технологической возможности обработки эвольвентных поверхностей цилиндрических зубчатых колес с прямыми зубьями на фрезерном обрабатывающем центре с наклонно-поворотным столом с заданными параметрами точности;

- обосновании технологической последовательности их изготовления и параметров высокоскоростной чистовой обработки поверхностей цилиндрических зубчатых колес;

- определении диапазона параметров качества и точности поверхности.

Практическая значимость. Результаты, полученные в ходе настоящей диссертационной работы следующие:

- определены области рационального применения обработки на фрезерном обрабатывающем центре с наклонно-поворотным столом;

- даны рекомендации по практической реализации предлагаемой технологии изготовления цилиндрических зубчатых колес;

- разработаны рекомендации по моделированию зубчатых колес с прямыми зубьями, и установлены диапазоны режимов обработки, обеспечивающие необходимые качество обработанной поверхности и заданную точность изготовления;

- определены факторы, влияющие на точность;

- создана технологическая оснастка для реализации предложенной методики обработки зубчатых колес с прямыми зубьями.

Апробация работы. Научные результаты магистерской диссертации, докладывались и обсуждались на студенческой научно-практической конференции ТОГУ, международной научно-практической конференции «СОВРЕМЕННЫЕ ТЕХНОЛОГИИ» г. Пенза.

Структура и объем диссертации. Выпускная квалификационная работа состоит из введения и пяти глав, заключения, списка использованных источников из 33 наименований общим объемом 80 страниц, включая 47 иллюстраций, 15 табл.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы выпускной квалификационной работы, сформулированы решаемая научная проблема, цель и задачи работы, положения, выносимые на защиту, научная новизна, методы исследования, практическая ценность, приводятся данные об апробации работы, о публикациях, структуре и объеме диссертационной работы.

В первой главе приведен обзор методов формообразования цилиндрических зубчатых колес. Рассмотрены основные технологии обработки зубчатых колес, а также их преимущества и недостатки по сравнению с другими методами формообразования.

Вторая глава посвящена разработке технологии изготовления прямозубых зубчатых колес на универсальных многокоординатных станках с ЧПУ.

Как известно, зубчатые колеса не являются теми конструкционными элементами, которые традиционно обрабатываются на универсальных фрезерных станках. Однако проведённые исследования кинематических возможностей современных станков с тремя и более координатами дают возможность сделать вывод, что оснащение и кинематика современного оборудования позволяют решить такую задачу и опровергнуть устоявшиеся представления.

На современном фрезерном обрабатывающем центре с наклонно-поворотным столом высокоскоростная обработка цилиндрического прямозубого колеса может быть обеспечена несколькими методами обработки в зависимости от ширины венца зубчатого колеса:

- обработка зубчатого колеса с шириной меньше рабочей длины инструмента;

- обработка зубчатого колеса с шириной больше рабочей длины инструмента.

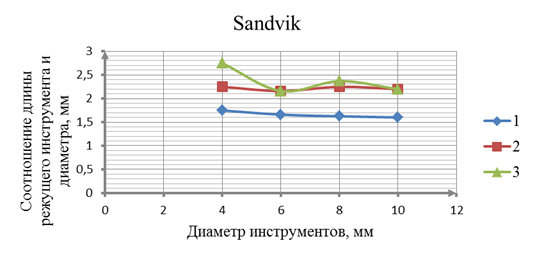

Но, как правило, ширина зубчатого венца колеса лежит в диапазоне 3 – 6 модулей, на рис. 1 длина режущей кромки фрез редко превышает 2 – 3 диаметра, таким образом, необходимо фрезеровать на глубину 3 – 6 диаметров фрезы, поэтому приходится делать несколько проходов, увеличивать вылет инструмента относительно оправки и снижать режимы резания. В некоторых случаях обработка в данной плоскости вовсе не представляется возможной из-за ограниченной жесткости фрез.

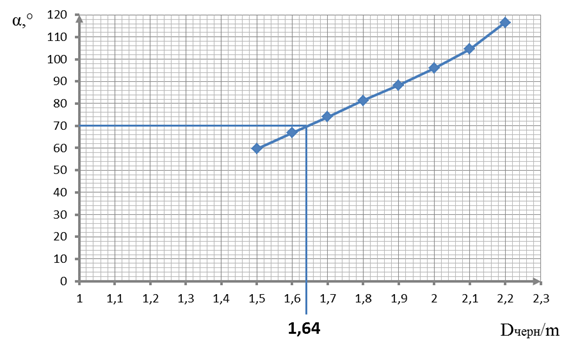

Рисунок 1 – Зависимость длины режущего инструмента от диаметра

Если использовать фрезы большего диаметра, то остается необработанная часть профиля впадины.

В данной работе предложен алгоритм повышения производительности обработки с применением стратегии для трехмерных профилей, основанный на разделении чернового припуска на 2 части, каждая из которых удаляется наиболее эффективным способом.

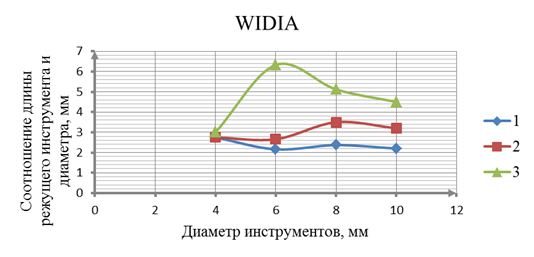

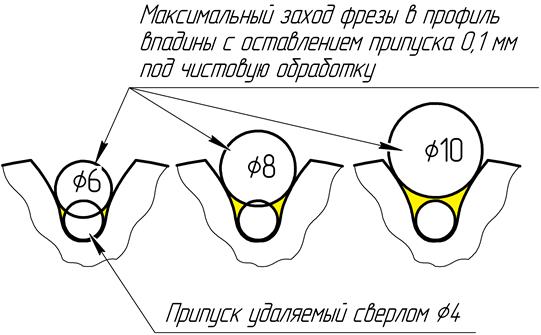

Предлагаемая методика разделения припуска для черновой обработки заключается в том, чтобы удаляемый материал впадины обрабатывать двумя инструментами, а именно: сверлом, диаметр которого приблизительно равен модулю обрабатываемого зубчатого колеса, а также фрезой диаметром более 1,5 модуля, как показано на рис. 2.

Рисунок 2 – Схема формирования припуска при комбинированной механообработке сверлом и фрезой на примере зубчатого колеса с модулем m = 4

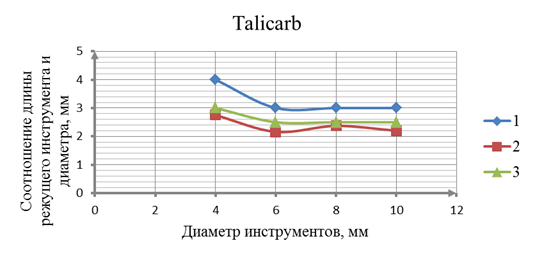

Исходя из рекомендаций по назначению припуска под чистовое фрезерование, было проведено исследование для определения угла контакта сферической части фрезы α, с помощью которого определяется оптимальный диаметр при черновом фрезеровании, который находится в пределах 1,5÷2 модуля колеса.

На рис. 3 анализ исследования показывает, что при черновом фрезеровании оптимальный диаметр равен 1,64m.

Рисунок 3 – Зависимость диаметра черновой обработки от угла α

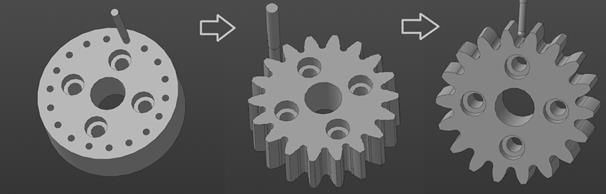

В результате последовательность обработки цилиндрического зубчатого колеса при комбинированной механообработке начинается с предварительного сверления отверстий по диаметру образующей, затем основная часть впадины удаляется трохоидальной стратегией обработки концевой фрезой и при чистовой обработке происходит поворот стола, где оставшиеся припуск обрабатывается сферической фрезой, ось которой перпендикулярно к оси заготовки, как показано на рис. 4.

Для реализации методики обработки цилиндрических зубчатых колес было спроектировано установочно-крепежное приспособление, которое позволяет базировать заготовку по центральному отверстию и закреплению в четырёх точках для фрезерного обрабатывающего центра с наклонно-поворотным столом, в условиях единичного и мелкосерийного производства.

Рисунок 4 – Последовательность обработки зубчатого колеса при комбинированной механообработке сверлом, черновой цилиндрической фрезой и чистовой сферической фрезой

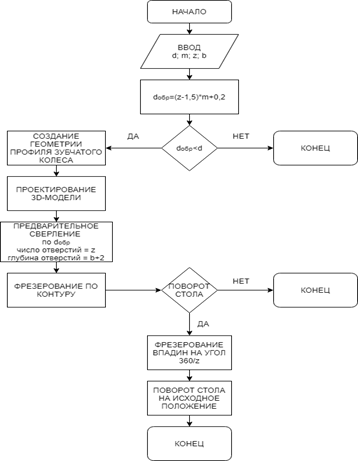

Также были разработаны: алгоритм подготовки управляющей программы, как показано на рис. 5, и практические рекомендации для обработки цилиндрических зубчатых колес.

Рисунок 5 – Блок-схема алгоритма обработки зубчатого колеса

В третьей главе описан анализ факторов, которые оказывают влияние на точность и производительность обработки, а также обзор параметров и методов контроля.

Показатели точности зубчатых колес и передач в каждой степени точности распределены на четыре группы норм, характеризующие:

- кинематическую точность колеса;

- плавность работы колеса;

- контакт зубьев в передаче;

- боковой зазор в передаче.

Точность зубчатых колес проверяют различными методами и средствами. Выбор контролируемых параметров зависит от требуемой точности, размеров, условий эксплуатации и других факторов. Предпочтение следует отдавать комплексным показателям.

Обзор методов контроля каждого параметра приведено в таблице 1

Таблица 1 – Средства измерения цилиндрических зубчатых колес

| Измеряемый элемент | Средства измерения | |

| Специальные | Универсальные | |

Кинематическая погрешность

| Приборы для контроля кинематической погрешности, волномеры | |

Накопленная погрешность  , ,

| Прибор для поэлементного контроля накопленной погрешности шага | Теодолиты, лимбы, делительные диски, делительные головки |

Измерительное межосевое расстояние  , ,  , ,

| Приборы для контроля измерительного межосевого расстояния, для поэлементного контроля | Штихмассы |

Радиальное биение зубчатого венца

| Биениемеры | Плиты с центрами, ролики и рычажно-чувствительный прибор |

Шаг зацепления  , ,

| Шагомеры для основного шага | Штангенциркуль, микрометрический нормалемер |

Профиль зубьев

| Эвольментомеры | Проекторы, большой инструментальный микроскоп |

| Суммарное пятно контакта, % | Контрольно-обкатные станки | Контрольные приспособления в рабочем корпусе |

Направление зуба

| Прибор для контроля направления зуба, ходомер и др. | Плиты с центрами, ролик и рычажно-чувствительный прибор на стойке |

Толщина зубьев  , ,  . Смещение исходного контура . Смещение исходного контура  , длина общей нормали W, , длина общей нормали W,  , ,

| Зубомер, нормалемеры, прибор для поэлементного контроля, прибор для контроля измерительного межосевого расстояния | Два ролика и микрометр, штангенциркуль, микрометрический нормалемер, жесткие предельные скорости |

Также рассмотрены методы получения теоретического профиля при помощи различных систем автоматизированного проектирования:

- построение профиля зубчатого колеса при помощи программы

КОМПАС-3D компании АСКОН;

- построение профиля при помощи программы ZubEx разработчика Плющевского А. М..

Для сравнения этих методов по точности построения эвольвенты используют контролирующие параметры: длину общей нормали, толщину зуба и накопленную погрешность шага по зубчатому венцу.

Измерение длины общей нормали (а также ее колебаний) методом сравнения проводят с помощью микрометрического зубомера.

В результате проведенного исследования получения теоретического профиля цилиндрического зубчатого колеса, предпочтение было отдано КОМПАС-3D.

При исследовании возможности получения заданного профиля зубчатого колеса на обрабатывающем центре DMU 50 ecoline, проводился контроль только тех параметров, которые наиболее существенно влияют на точность изготовления зубчатого колеса.

В четвертой главе представлены результаты экспериментальных исследований точности, шероховатости и производительности.

Экспериментальные исследования процесса нарезания зубчатых колес по методу предварительного сверления были выполнены на универсальном фрезерном станке с ЧПУ DMU50 ecoline, позволяющий обрабатывать заготовку в разных плоскостях. Выбор входных параметров осуществлялся исходя из рекомендаций по второй главе, были выбраны параметры зубчатого колеса с модулем равным 4 мм, числом зубьев 18 и шириной зубчатого венца 20 мм.

При чистовой обработке зубчатого колеса с помощью методики предварительного сверления, были взяты две стратегии обработки, а именно:

- высокоскоростная обработка поверхности (High Speed Surface, HSS), включающая в себя несколько технологических опций для всех этапов обработки;

- высокоскоростная обработка (High Speed Machining, HSM), имеющая несколько опций окончательной обработки.

Смежный шаг (p), расстояние между двумя линиями расположенные рядом друг другу, влияет на параметры качества и точности поверхности. Чем больше смежный шаг, тем больше высота гребешка, оставленная сферической фрезой после обработки. В таблице 2 показано, какой смежный шаг для разных стратегий обработок выбирался на четырех образцах.

Таблица 2 – Условия эксперимента

| Стратегия обработки | High Speed Surface, HSS | High Speed Machining, HSM | |||

| Заготовки (образцы) | 1 | 2 | 3 | 4 | 5 |

| Смежный шаг, мм | 0,2 | 0,1 | 0,1 | 0,2 | 0,1 |

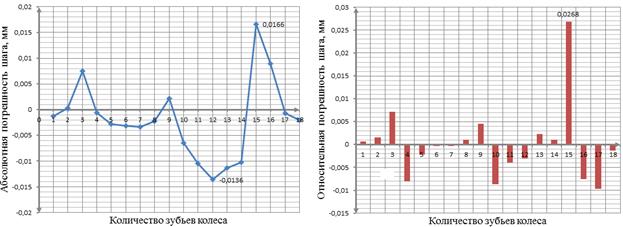

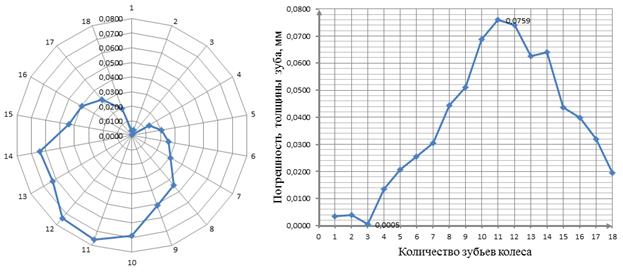

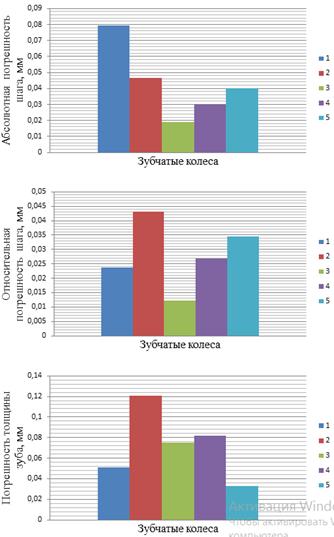

Измерения точности зубчатых колес проводились на фрезерном обрабатывающем центре с наклонно-поворотным столом с помощью измерительного щупа модели TS640 Heidenhain. Замеру, подвергались показатели точности: на рис. 6 погрешность шага и погрешность толщины зуба, график показан на рис. 7.

В результате измерений, как показано на рис. 8, наименьшая погрешность шага составляет у третьего образца в интервале от 10 до 20 мкм. Наименьшая погрешность толщины зуба составляет у первого образца в интервале от 40 до 60 мкм.

Исследования шероховатости поверхности профиля зубчатого колеса поперек и вдоль оси проводились на профилометре SURFCOM 1800D. Результаты шероховатости, полученные при обработке, показаны в таблице 3.

Рисунок 6 – Абсолютная и относительная погрешность шага при измерении третьего образца

Рисунок 7 – Погрешность толщины зуба при измерении третьего образца

Рисунок 8 – Сводные результаты оценки точности

Таблица 3 – Измерение шероховатости

в микрометрах

| Измерения | Поперек | Вдоль | ||

| № | Ra | Rz | Ra | Rz |

| 1 | 1,125 | 6,480 | 1,463 | 5,026 |

| 2 | 1,081 | 5,770 | 0,410 | 2,232 |

| 3 | 0,569 | 3,420 | 0,271 | 1,362 |

| 4 | 0,959 | 5,426 | 0,304 | 1,586 |

В пятой главе приведены пути повышения производительности изготовления зубчатого колеса.

Повышение производительности обработки резанием может быть достигнуто уменьшением отдельных или всех составляющих штучно-калькуляционного времени. Вместе с тем, основное время  составляет существенную долю трудоемкости на технологических операциях обработки резанием, и потому путям сокращения именно этих затрат времени уделено внимание ниже.

составляет существенную долю трудоемкости на технологических операциях обработки резанием, и потому путям сокращения именно этих затрат времени уделено внимание ниже.

Основное время  на операции может быть сокращено уменьшением припусков путем повышения точности заготовки (при литье, штамповке, прокате и т.д.) либо повышения параметров (частоте вращения, подачи на зуб, смежного шага) режима резания. Следует иметь в виду, что повышение этих параметров связано с ограничениями.

на операции может быть сокращено уменьшением припусков путем повышения точности заготовки (при литье, штамповке, прокате и т.д.) либо повышения параметров (частоте вращения, подачи на зуб, смежного шага) режима резания. Следует иметь в виду, что повышение этих параметров связано с ограничениями.

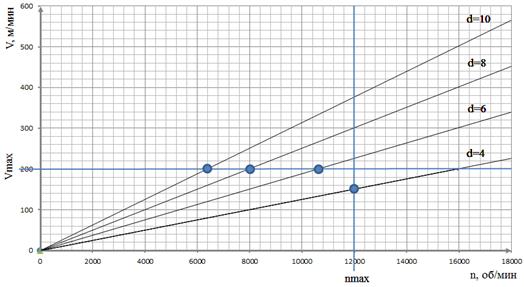

Так, допустимая подача на зуб ограничена прочностью и стойкостью инструмента, требуемой шероховатостью поверхности, заданной точностью обработки и мощностью применяемого оборудования. Частота вращения шпинделя лимитирована стойкостью инструмента и мощностью станка. Допустимый смежный шаг ограничен требуемой шероховатостью поверхности профиля зубчатого колеса, а также стратегией обработки. Зависимость скорости резания от частоты вращения для разных диаметров режущего инструмента, показано на рисунке 9.

Рисунок 9 – Зависимость скорости резания от частоты вращения для разных диаметров режущего инструмента на станке DMU 50 ecoline

Основные выводы по работе

1. Проведен обзор существующих методов изготовления цилиндрических зубчатых колес, который показал необходимость разработки нового метода обработки для единичного производства на универсальных фрезерных станках с ЧПУ, с возможностью получения высокой степени точности обрабатываемого изделия по ГОСТ 1643-81.

2. Разработана технология изготовления прямозубых зубчатых колес на универсальных многокоординатных станках с ЧПУ, которая позволяет использовать стандартные режущие инструменты конкретно для колес с шириной венца от 3 до 6 модулей.

3. Для реализации данной технологии прямозубых зубчатых колес, была разработана технологическая оснастка при использовании которой достигается максимальный эффект обработки фрезерования.

4. Разработан алгоритм подготовки управляющей программы, который позволяет изменять технологию обработки, а также параметры зубчатого колеса.

5. В результате исследования, показано, что данная технология позволяет обеспечению данных колес до 4 степени точности. При измерении зубчатых колес, накопленная погрешность шага составляет в интервале от 10 до 20 мкм, погрешность на толщину зуба в интервале от 40 до 60 мкм, отклонение средней длины общей нормали составляет 7,22 мкм. Шероховатость от 0,3 до 0,6 мкм.

6. В ходе экспериментального исследования процесса обработки цилиндрических зубчатых колес обосновано применение разработанной технологии, позволяющее построить на основе этого процесса оптимальную технологическую схему изготовления цилиндрических зубчатых колес для достижения производительности и качество поверхности.

Публикации по теме диссертации:

1. Давыдов В. М. Оценка точности профиля зубчатого колеса при изготовлении на обрабатывающем центре DMU50/ В. М. Давыдов, Е. В. Дереев, А. В. Никитенко // Информационные технологии XXI века: сборник научных трудов. – Хабаровск, 2018. – С. 508-512.

2. Дереев Е. В. Математическое описание дополнительного припуска образуемого при предварительной обработке впадины зубчатого колеса на фрезерных станках с ЧПУ/ Е. В. Дереев, Ю. Г. Иванищев // Ученые заметки ТОГУ: электронное научное издание. – Хабаровск, 2018. – С. 808 – 812.

3. Дереев Е. В. Разработка технологии обработки зубчатого колеса на обрабатывающем центре 3+2 / Е. В. Дереев, А. В. Никитенко // Материалы секционных заседаний 58-й студенческой научно – практической конференции ТОГУ: в 2т. – Хабаровск, 2018. – С. 271 – 275.

4. Никитенко А. В. Совершенствование метода изготовления профиля зубчатого колеса на универсальных фрезерных пятикоординатных индексных станках с ЧПУ/ А. В. Никитенко, Е. В. Дереев, П. Н. Паночевный // СОВРЕМЕННЫЕ ТЕХНОЛОГИИ. – Пенза, 2017. – С. 92-95 Давыдов В. М. Оценка точности профиля зубчатого колеса при изготовлении на обрабатывающем центре DMU50/ В. М. Давыдов, Е. В. Дереев, А. В. Никитенко // Информационные технологии XXI века: сборник научных трудов. – Хабаровск, 2018. – С. 508-512..