Прямое измерение износа.

1. Измерение геометрии инструмента (лезвийный и абразивный) – размеров:

a. механическое ощупывание;

b. взвешивание;

c. ультразвуковые методы;

d. оптические методы;

e. пневматические методы.

Использование в автоматизированном производстве затруднительно, особенно непосредственно в процессе резания.

Оптическое сканирование участков износа инструмента.

Некоторые методы довольно быстрые, однако, большинство из них – в перерывах работы инструмента.

2. Отклонение размеров детали (размерный износ).

3. Измерение расстояния между резцедержателем и поверхностью детали (контактные методы, ультразвуковые и пневмодатчики).

4. Измерение сопротивления контакта инструмент – деталь, использование регистров со стороны задней поверхности.

5. Радиоизотопные методы – предварительное облучение инструмента, радиоактивность стружки.

6. Анализ следов износа инструмента на стружке (химический, электронно-микроскопический и др. методы).

23. Система и устройства для наблюдения за состоянием инструмента (диагностические системы).

Цель применения этих устройств:

Установление момента времени, когда инструмент износится до предельнодопускаемого состояния и выработка сигнала или команды для устройства, заменяющего инструмент дублером или в простейших случаях команда на остановку станка.

Для работы систем автоподналадки датчики износа должны непрерывно давать информацию. Для решения вопроса о замене инструмента нужно знать, когда инструмент отработает 50%, 90%, 100% своей стойкости.

Сигнал на замену инструмента может быть получен контролем времени наработки каждого инструмента и сравнения этого времени с заданной предельно допустимой стойкостью для данного инструмента.

Т. е. состояние инструмента не контролируется, а учитывается во время работы инструмента. Для этого необходимы дополнительные электронные устройства, обеспечивающие хранение и переработку информации о времени работы каждого инструмента, включая дублера.

Датчики износа инструмента разделяют на два типа:

1) Для прямого измерения износа;

2) Для косвенного измерения износа (по измерению параметра, зависящего от износа).

Косвенные методы.

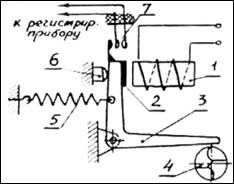

1. Измерение сил. Не всегда однозначные связи между силой и износом. Сила, кроме износа, зависит еще от многих факторов. Более информативный параметр – отношение двух составляющих силы резания (  ). Для измерения составляющих силы резания в станок должен быть установлен динамометр.

). Для измерения составляющих силы резания в станок должен быть установлен динамометр.

Например, система TOOL MONITOR SYSTEM фирмы KISTLER позволяет:

a. Распознать факт поломки по изменению сигнала силы резания в течение нескольких миллисекунд и остановить привод подачи в течение одного оборота заготовки (инструмента).

b. Распознать факт столкновения элементов станка в течение 2х миллисекунд и немедленно останавливает привод подачи.

c. Определяет степень износа инструмента (на основании анализа кривой P – hз).

При этом в значительной мере исключается влияние переменности припуска и твердости на результаты и износ. Распознается с высокой точностью. Применяется на токарных станках с ЧПУ, ОЦ и сверлильных станках.

2. Измерение вибраций и звука. Спектр колебаний изменяется с износом, однако здесь нет общих закономерностей.

3. Измерение мощности. Метод менее чувствителен, чем измерение сил. Однако мощность легче измерить. Имеется устройство, измеряющее мощность на каждом переходе и сравнивающее ее с предельно допустимой. Достаточно фиксировать существенное (в 2…5 раз) превышение мощности на 3 – 5 оборотах детали с помощью измерителя мощности.

После отладки операции оператор дает команду на запись мощности. Это значение запоминается системой управления станка и, в дальнейшем, служит базой для сравнения с текущим значением мощности при обработке последующих деталей в автоматическом режиме.

Кроме базовых значений в память вносятся предельно-допустимые значения мощности в виде предварительно рассчитанных коэффициентов CN (в долях базовой мощности).

Пока выполняется условие  инструмент продолжает работать. Выход значений мощности за эти пределы требует вмешательства в процесс обработки. Устройство контроля мощности выдает сигнал на замену инструмента.

инструмент продолжает работать. Выход значений мощности за эти пределы требует вмешательства в процесс обработки. Устройство контроля мощности выдает сигнал на замену инструмента.

4. Измерение температуры. Температура более тесно связана с интенсивностью износа, но измерить ее затруднительно, т.к. измерения ненадежны.

24. Простые устройства для контроля наличия инструмента.

Для выработки такой информации применяются контактные и бесконтактные датчики.

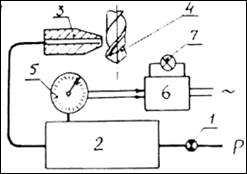

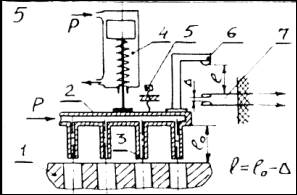

1) Рис. 33 (1)

Пневматическое устройство, где используется струя воздуха, вылетающего из сопла.

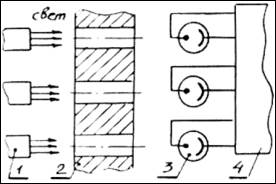

2) Рис. 33 (2)

Датчик – световой (фотодиод).

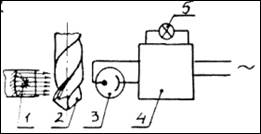

3) Рис. 33 (3)

О наличии инструмента судим по индуктивности 2х катушек с сердечником.

4) Рис. 33 (4)

Перед каждым входом включается соленоид (1) и притягивает инструмент (2). Если сверла нет, то контакты (7) замкнутся.

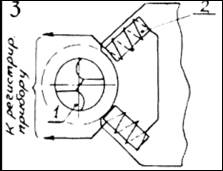

5) Рис. 33 (5)

Ощупывание отверстий с помощью трубок после сверления. Пневм.

6) Рис. 33 (6)

Контролирование сквозных отверстий с помощью светодиода.

7) Рис. 16.7, 16.8, 16.9, 16.10 – простейшие устройства, фиксирующие изменения сил при резании (стабилизирующие подачи).

25. Смена инструмента в технологической последовательности.

Смена инструмента может происходить: (при обработке)

1. Без снятия инструмента (закрепление – раскрепление) в рабочем органе станка РОС.

a) АЛ из агрегатных станков (все инструменты работают сразу).

b) Случай с перемещающейся деталью от станка к станку.

c) Револьверные суппорты и головки (имеют весь набор инструмента для данной детали)

· Инструмент установлен в порядке нумерации гнезд, совпадающих с последовательностью обработки.

· Инструмент установлен в произвольном порядке и вызывается по программе.

“-” ограниченное количество инструментов;

большое занимаемое пространство;

невысокая гибкость.

2. С закреплением – раскреплением.

a) Ручная смена инструмента на станках с ЧПУ по сигналу станка (системы ЧПУ). Применяются быстросменные патроны – адаптеры. Варианты сменяемости:

· Режущий инструмент.

· Блок РИ и ВИ.

b) Автоматизированная смена инструмента в рабочем органе станка РОС. В работе участвует один инструмент и имеется запас инструментов (инструментальный магазин). По мере надобности по программе осуществляется процесс перезагрузки инструмента из магазина в РОС.

26. Идентификация инструментов.

Способ поиска нужного инструмента по порядку обработки имеет большое значение при разработке новых станков и при эксплуатации имеющихся.

Для более простого обслуживания инструмента и обеспечения надежного потока инструмента, особенно при автоматизированной организации инструментального хозяйства и средств производства, необходимо иметь четкую систему опознавания как инструмента в целом, так и его элементов.

В общем случае к системе опознавания предъявляются следующие требования:

1) Четкость информации.

2) Быстрота записи информации и считывания.

3) Возможность автоматизации процесса (машинное опознавание).

4) Большая емкость памяти, ее изменяемость в определенных пределах.

5) Сохранение и надежность передачи информации в сложных условиях (наличие стружки, охлаждающей жидкости, температуры, вибрации, грязи и т.д.).

6) Простота и малая стоимость.

До последнего времени были известны и применялись следующие способы идентификации инструментов.

При этом возможны следующие случаи:

1. При установке всего нужного набора инструментов в револьверных суппортах или головках инструменты могут устанавливаться (как уже говорилось)

a. В строгой технологической последовательности (на обычных станках-автоматах токарной группы).

b. Инструменты устанавливаются в нумерованные гнезда, номер которого указывается в программе. В этом случае инструмент может использоваться многократно в любой последовательности.

2. При наличии магазинов:

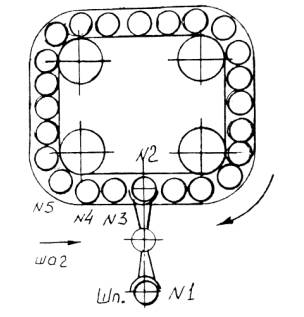

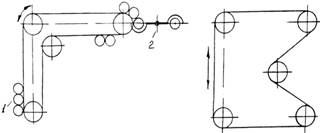

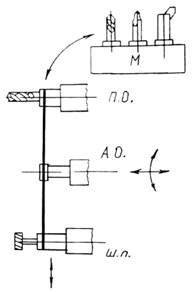

a. Инструмент в магазин устанавливается в строгой технологической последовательности (рис. 27 а). Магазин каждый раз перемещается на один шаг. После смены инструмента №1 пойдет на место №2, №2 на место №3 и т.д. Если заполнен не весь магазин, то надо сделать перед следующей деталью прогон его до инструмента №1. При этом невозможно использовать ранее отработавший инструмент, приходится дублировать его в магазине.

b. Инструмент установлен в нумерованные гнезда магазина. Каждый инструмент в строго определенное гнездо №… (рис. 27 б).

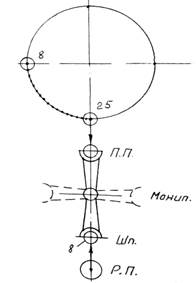

По программе в нужную позицию вызывается гнездо заданного в команде номера (например Т 25). Имеется перезагрузочная позиция (промежу-точная).

По программе в нужную позицию вызывается гнездо заданного в команде номера (например Т 25). Имеется перезагрузочная позиция (промежу-точная).

8, 25 – номера гнезд (и инструментов). Инструмент после обработки перехода должен быть поставлен в то гнездо, из которого был ранее взят.

1) Инструмент 8 работает, следующий инструмент 25 подводится к перезагрузочной позиции (ПП).

2) Инструмент 25 перезагружается, т.е. переходит к ПП.

3) Шпиндельная бабка перемещается к ПП.

4) Инструмент 25 и инструмент 8 меняются местами. Манипулятор поворачивается в нейтральную позицию.

c. Инструменты кодируются и устанавливаются в гнезде магазина в произвольном порядке. Распознаются считыванием кода.

27. Способы кодирования инструментов.

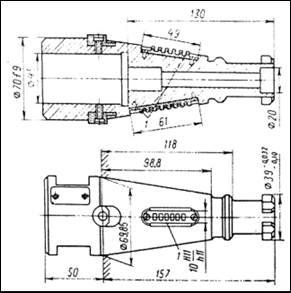

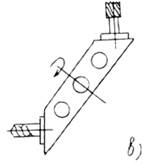

1. С помощью кодирующих колец на шпиндельной оправке (рис. 28).

Наличие кольца – 1.

Кольцо малого диаметра – 0.

Общее число инструментов:  .

.

При 5 кольцах – 31 инструмент:  .

.

Перевод десятичного номера в двоичный:

16 8

1 8 4

0 4 2

0 4 2

0 2 1

0 0 0

1

Делим на 2 и остатки пишем в ином порядке (с конца): 10001.

Кодирование трудоемко, малоинформативно, но возможно машинное считывание кода.

2. Кодирование сменным кодовым ключом, выполненным с кодовыми выступами. Ключ при наладке инструмента вставляется в соответствующее гнездо оправки и таким образом в дальнейшем можно идентифицировать инструмент, закрепленный в этой оправке.

Способ малоинформативный, но возможно машинное считывание кода.

3. Маркировка инструмента постоянным кодом (шифром) нанесением букв – цифр чеканкой или лазером. Способ простой, но невозможно при этом машинное считывание и изменение нанесенной информации.

4. Кодирование наклейками (этикетками). Способ простой, но недостаточно надежен в длительном пользовании. Машинное считывание становится возможным только при использовании этикеток с полосовым кодом.

5. Кодирование с помощью кодовых гребенок (рис. 28) устанавливаемых в гнездах хвостовика. Считывание кода идет с помощью индуктивных датчиков без механического контакта в кодовом гнезде. 14 выступов (6 + 8) они несут информацию (размер инструмента, № дублера и т.д.)

6. Кодирование перфорированным флажком.

Флажок с отверстиями: осветитель и фотодиодный блок.

Электронные системы опознавания, возникшие в последнее время, резко изменили условия и возможность кодирования инструмента. И только эти системы на данный момент отвечают всем требованиям автоматизации производства.

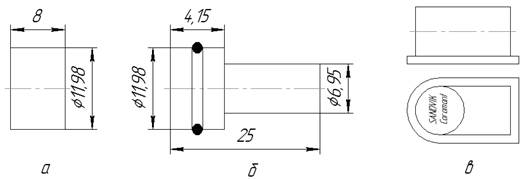

Электронная система опознавания состоит из кодового датчика (носителя информации), считывающе-записывающей головки и блока управления. Основой системы является кодовый электронный датчик – чип с защищенной памятью до 128 бит информации. Компактная конструкция чипа рис.

Внешний вид электронных кодовых датчиков-чипов: а) цилиндрическая; б) со штырем; в) фигурная.

Конструкция чипа гарантирует ему высокую механическую жесткость и многостороннее применение.

В датчик может быть записана и перезаписана неоднократно большая информация, в том числе и технологического характера.

Малые размеры носителя информации (1) позволяют встроить его в инструмент (3) и считывать датчиком (2).

28. Устройства для автоматической смены инструмента в РОС(рабочий орган станка).

Автоматический обмен инструментов между накопителем инструментов и станком осуществляется устройством автоматической смены инструмента (УАСИ). Устройства конструктивно исполняются в различных вариантах, которые подразделяются на 2 группы:

1. УАСИ без автооператора;

2. УАСИ с автооператором.

При этом конструировании решаются следующие вопросы:

1. Как конструктивно выполнит орган, содержащий запас инструментов на данную деталь?

2. Как перезагрузить инструмент из магазина в РОС и обратно?

3. Как закрепить инструмент в РОС?

Требования к УАСИ:

1. Быстродействие. Подготовительные движения должны выполнятся во время работы станка.

2. Надежность.

3. Общее число движений в цикле смены инструментов должно быть минимальным.

4. Смену инструмента желательно производить в любом положении шпинделя бабки, не уводя ее из рабочего положения.

5. Простота обслуживания при ремонте УАСИ.

Требования к магазинам:

1. Достаточная емкость для обработки типичной детали.

2. Простота и компактность, малая металлоемкость (вес).

3. Магазин не должен мешать движениям заготовок, рабочим движениям инструмента, наладке станка, не загрязняться → располагать его надо подальше от рабочей зоны.

4. Должен быть легкий, удобный, безопасный доступ к магазину наладчику и оператору, особенно, если инструменты тяжелые.

5. Вибрации от движений магазина не должны передаваться на рабочие органы станка.

6. Легкость перемещения.

29. Инструментальные магазины.

Инструментальные магазины выполняются в виде отдельного устройства станков и предназначены для хранения значительного числа инструментов (до 150 единиц и более).

Конструктивное выполнение магазинов различно.

Требования к магазинам:

7. Достаточная емкость для обработки типичной детали.

8. Простота и компактность, малая металлоемкость (вес).

9. Магазин не должен мешать движениям заготовок, рабочим движениям инструмента, наладке станка, не загрязняться → располагать его надо подальше от рабочей зоны.

10. Должен быть легкий, удобный, безопасный доступ к магазину наладчику и оператору, особенно, если инструменты тяжелые.

11. Вибрации от движений магазина не должны передаваться на рабочие органы станка.

12. Легкость перемещения.

Магазины могут располагаться:

- На рабочих органах станка;

· Подвижных (бабках, суппортах, столах);

· Неподвижных (станинах);

· На специальных стойках и станинах рядом со станком;

Они могут быть: подвижными (для подвода нужных инструментов в зону перезагрузки в РОС); неподвижными (автооператор подходит к нужной ячейке магазина).

- Постоянными – один магазин на станке;

- Сменными – для быстрой замены всего комплекта инструмента;

- С заменой инструмента в гнездах поодиночке;

- С заменой инструмента кассетами.

По конструкции магазины бывают:

1. дисковые;

2. барабанные;

3. барабанные + кассетные;

4. цепные (любой конфигурации цепи);

5. стеллажные – ячейка имеет определенные координаты.

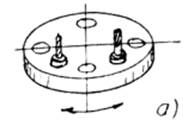

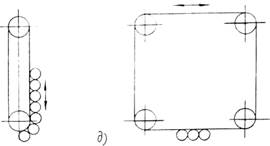

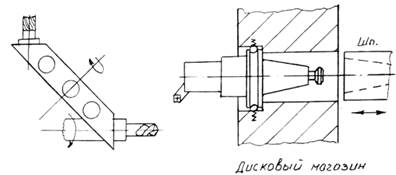

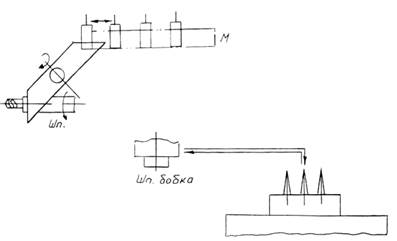

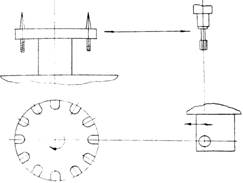

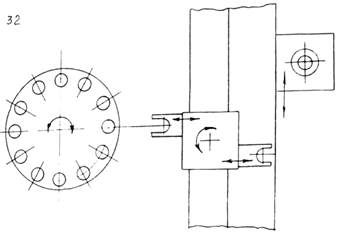

Рис. (рис. 29)

(1 – 3) магазины поворотного типа.

Дисковые магазины служат для накопления сравнительно небольшого количества инструментов (до 30 шт.).

Барабанные магазины имеют большую емкость.

Цилиндрические магазины – инструменты устанавливаются в гнездах по образующим цилиндрического корпуса.

Магазины цепного типа (рис. д 29) выполняются в виде цепного транспортера с определенным числом гнезд для инструментов. Шаг цепи – диаметр инструментов. Его длина – задана емкостью магазина. Цепной магазин можно расположить вертикально, горизонтально, наклонно. Придать магазину прямоугольную, квадратную, треугольную или сложную форму. Благодаря этому цепной магазин даже при большой емкости получается компактным.

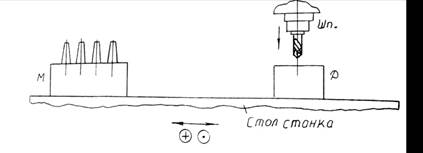

Магазины стеллажного типа выполняются в виде вертикальной или горизонтальной плиты с определенным шагом продольных и поперечных рядов – гнезд. Этот тип магазина обладает наибольшей емкостью для размещения инструмента, но здесь сложный поиск инструмента. Обычно магазины стеллажного типа используют как магазины – склады инструмента. Магазины стеллажного типа (рис. 30) на столе станка. Стеллаж заходит в заданные координаты. Шпиндель ставит инструмент в магазин.

30. Требования к УАСИ

Автоматический обмен инструментов между накопителем инструментов и станком осуществляется устройством автоматической смены инструмента (УАСИ). Устройства конструктивно исполняются в различных вариантах, которые подразделяются на 2 группы:

3. УАСИ без автооператора;

4. УАСИ с автооператором.

При этом конструировании решаются следующие вопросы:

4. Как конструктивно выполнит орган, содержащий запас инструментов на данную деталь?

5. Как перезагрузить инструмент из магазина в РОС и обратно?

6. Как закрепить инструмент в РОС?

Требования к УАСИ:

6. Быстродействие. Подготовительные движения должны выполнятся во время работы станка.

7. Надежность.

8. Общее число движений в цикле смены инструментов должно быть минимальным.

9. Смену инструмента желательно производить в любом положении шпинделя бабки, не уводя ее из рабочего положения.

10. Простота обслуживания при ремонте УАСИ.

31.Устройства УАСИ (устройство автоматической смены инструмента):

1. УАСИ без автооператора.

a. Представляет собой сочетание револьверной головки и дополнительных узлов, обеспечивающих разжим, поворот и закрепление револьверной головки, а также вращения шпинделя револьверной головки, когда он находится в рабочей позиции (станок со шпиндельной револьверной головкой).

b. Магазины с соостным расположением инструмента в магазине и шпинделе (поворот магазина к шпинделю).

c. С подходом суппорта (шпинделя) к заданному инструменту магазина (стр. 30).

1) с поворотом магазина;

2) с координатным стеллажным магазином.

32.Устройства УАСИ (устройство автоматической смены инструмента):

2. УАСИ с автооператором.

Представляет собой сочетание инструментальных магазинов, автооператоров и других устройств.

Автооператор – устройство, которое обеспечивает автоматический обмен инструментов между накопителями и шпинделем станка.

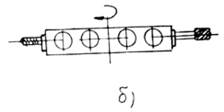

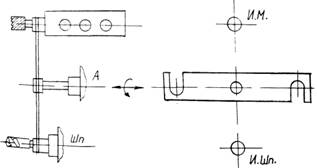

1) Магазин с однозахватным и с двухзахватным автооператором.

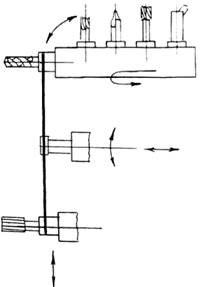

Магазин у такого станка может быть размещен на стойке станка. Возможны две конструктивные схемы работы автооператора.

Согласно первой схеме (а и б) при смене инструмента верхний захват автооператора 2 совершает ход снизу вверх, захватывает оправку инструмента, находящуюся в гнезде магазина. В это время другой захват автооператора захватывает оправку инструмента, находящегося в шпинделе. После этого осуществляется раскрепление инструмента 1 шпинделем. Затем автооператор вытаскивает отработавший инструмент из шпинделя, а требуемый из гнезда магазина. Далее происходит поворот автооператора и замена инструмента.

Магазин с однозахватным автооператором.

Магазин с двухзахватным автооператором

2) Магазин с позицией ожидания (рис. 32 внизу).

Позиция ожидания выполняется в виде поворачивающейся втулки с гнездом под инструмент. Должно быть два автооператора (один вынимает из магазина инструмент, другой – из шпинделя). Подготовка к смене инструментов выполняется во время работы станка, и потом гнездо с инструментом в позиции ожидания поворачивается на 900 и после этого основной автооператор ставит инструмент в шпиндель.

3) Смена с помощью магазина и револьверной головки. Инструмент расположен в револьверной головке для обработки детали. Также имеется стол-магазин с различными инструментами. При необходимости манипулятор берет новый инструмент из магазина и доставляет его в зону револьверной головки (стр. 32), осуществляет замену инструмента.

4) Смена с помощью автооператора и промежуточного носителя. Применяется в гибкой автоматизированной линии. Вдоль инструментального склада, где в ячейках размещен различный режущий инструмент в оправках, по направляющим может перемещаться специальный робот. Робот выполняет замену изношенного инструмента на новый из номенклатуры размещенного в ячейках инструментального склада.

5) Смена инструментальных головок.

Станки с ЧПУ имеют системы автоматической замены не только отдельных инструментов, но и сложных многошпиндельных инструментальных головок. Магазин таких головок размещен обычно рядом со станком в дополнение к магазину с отдельным инструментом.